分子结构对EPDM胶料混炼过程和工艺的影响

2021-11-16李擘申编译

李擘申 编译

(辽宁维航基业科技有限公司,辽宁 沈阳 110000)

0 引言

三元二丙橡胶(EPDM)是排名第3大合成橡胶,广泛应用于运输,基础建设、运动、休闲娱乐以及家电等行业。它是由乙烯和丙烯单体无规聚合合成的一种化学饱和聚合物主链稳定的聚合物,具有优异的耐热、耐氧化、耐臭氧、耐天候性能。它以受控方式共聚非共轮二烯单体,保持主链饱和,同时提供活性不饱和和侧键用于化学交联,其分子结构示于图1。

图1 EPDM分子结构

化剂历经几代的变化,但多数工厂仍在使用矶催化剂(Ziegler-Natta)但新型工厂生产厂正改用茂金属催化剂,采用传统钥催化工艺获得的聚合物线性度较高,阴离子偶合产生的支键较少不需加入第4单体。为补偿聚合物线性度,使用多反应配置得到较宽分子量分布。为了定制支化和熔体的弹性性能,开发了另一种,例如双峰分布和受控长链支化(CLCB)的方法。Dow公司利用先进分子催化剂实现下一代结构控制,在高效生产EPDM方面取得技术突破,使其具有较好单体配比,二烯铔含量高分子量(高和低分子量)范围大和更有均匀度的长链支化结构,通过这种制定分子结构设计,使EPDM具有较好的加工性能,实现稳定的工艺控制。本文就EPDM分子结构、EPDM橡胶制备和混炼工艺等作以详细说明。

1 EPDM橡胶制造和混炼工艺

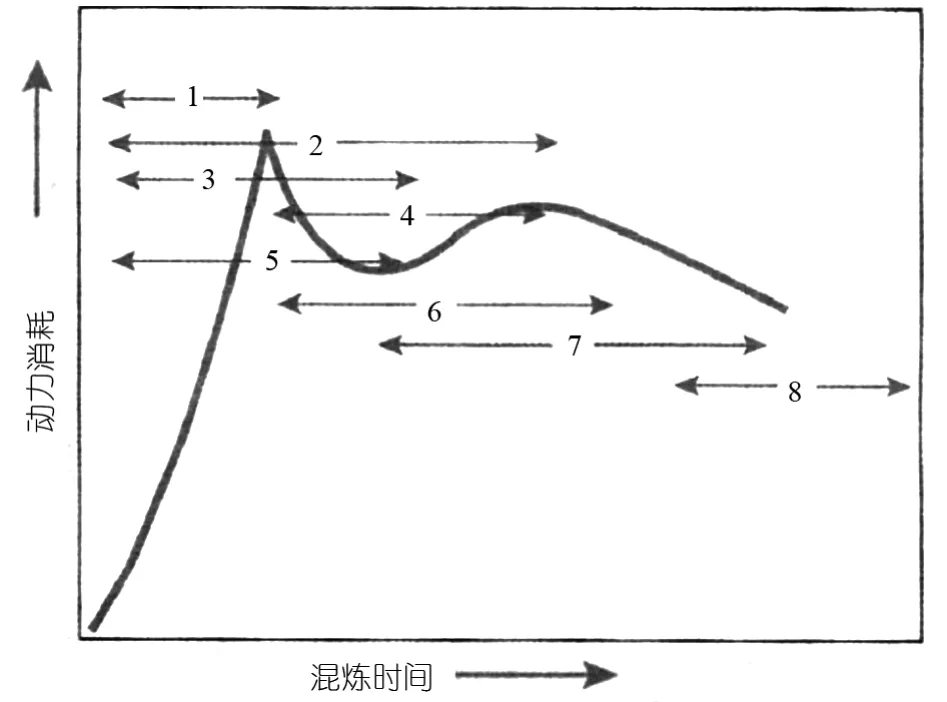

制造EPDM橡胶产品需要使用许多组分,其配方通常包括:EPDM聚合物,补强填料,填料、操作油、稳定剂、硫化剂以及其他添加剂。传统的EPDM橡胶制造过程由多个步骤组成,包括混炼(一段或多段混炼)成型,(挤出压延或者模压)和硫化。其中混炼是EPDM橡胶制造过程中的关键步骤。混炼过程是把所有组分混合成均匀的胶料,使其具备良好的流变性能以及良好的形态结构。(满足所要求的物理性能)。通常混炼过程中简单直接,但在选择合适的EPDM牌号以及设计混炼工艺对生产出均匀的胶料至关重要,通常混炼包括3个阶段;配合剂浸润混入橡胶里,破碎聚集体,将配合剂分散进入橡胶基体里。图2是密炼机橡胶 混炼阶段示意图。

图2 间歇式密炼机橡胶混炼流程

图2中的数字对应的内容如下:①破碎橡胶;②粉料和液态料分布;③粉料和液态料混入;④碎片融化;⑤炭黑破碎;⑥炭黑分散;⑦破碎橡胶:炭黑聚合物相互配合;⑧胶料成型正常理解控制混炼过程是很主要的,现在可以通过适当的分子结构设定制定EPDM胶料的加工性能,使混炼加工更为方便和快捷。若是不恰当胶料设计(EPDM聚合物的选择等)和混炼工艺设计则会造成诸如聚合物因块分散不好,混炼周期长、胶料焦烧等混炼问题。因此充分理解分子结构对胶料混炼的影响,可以更好的利用EPDM橡胶进一步优化EPDM胶料的混炼过程。

2 材料和试验

2.1 材料

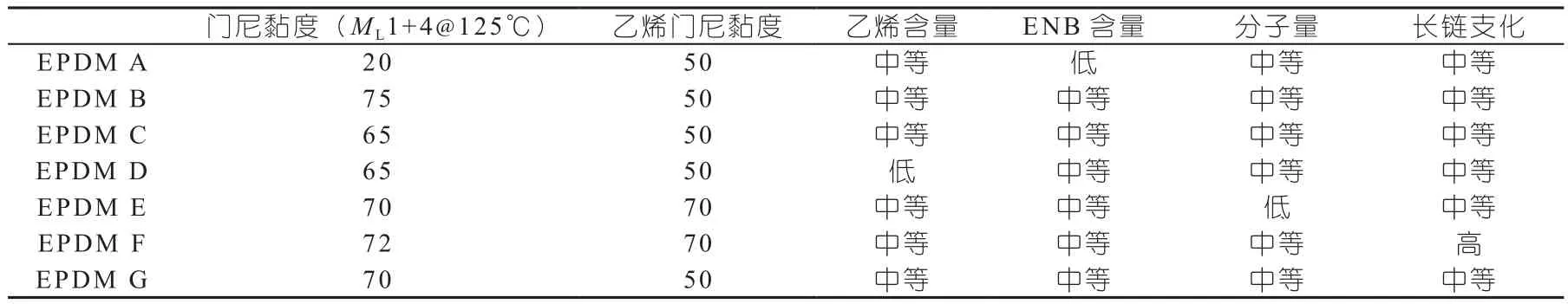

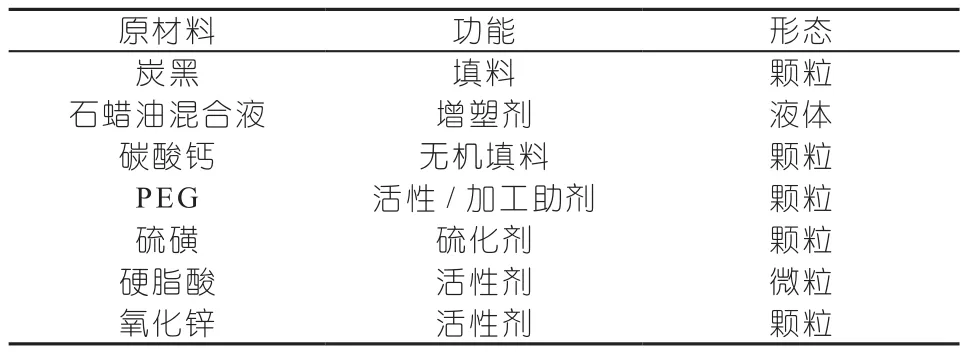

EPDM橡胶:本项研究使用的EPDM橡胶特性列于表1中。这些EPDM材料为工业级,选择了多种分子结构(即平均分子量、组成、长链支化以及乙烯含量)以便全面研究EPDM聚合物对混炼过程的影响,其它组分,所使用的其余组分信息列表列于表2,系EPDM胶料常用的原材料

表1 EPDM基本材料规范

表2 其它原材料的基本信息

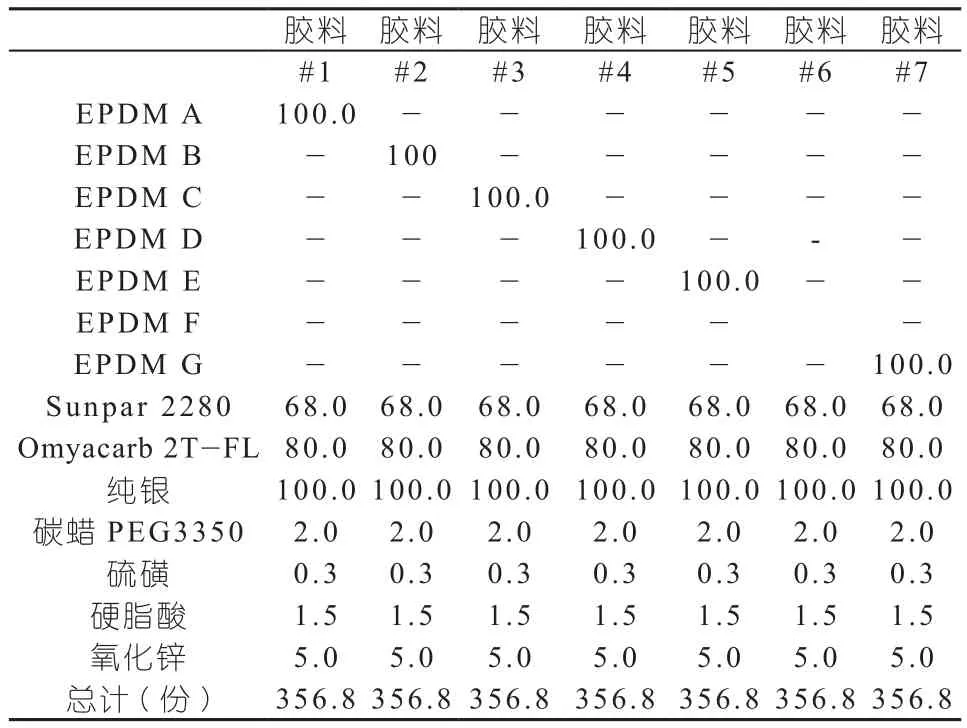

2.2 胶料配方

本项混炼研究使用的所有交料配方列于表3。通用的EPDM配方总量为356.8份,胶料配方恒定,而EPDM橡胶有变化,以此研究EP-DM橡胶分子结构对胶料混炼过程的影响。

表3 混炼研究用的胶料配方

2.3 炼胶机

本系列试验采用混炼室净容量为3L的Kob-elco Om实验室密炼机。密炼机配有一对六棱VCMT转子,转子表面和混炼室内壁都有铭镀层。转子速度在0~122 r/min由混炼控制和数据铔集系统控制转子转速。混炼室门和转子的温度分别由2个独立的温控单元(TCU)控制。上顶栓压力设定为35PSIi。

2.4 混炼步骤

采用标准的“反序”混炼方法,首先加入炭黑CaCO3、PEG<脂酸和氧化锌,接着加入油,最后加入EPDM,参见表4。每批次的重量按75%填充系数确定。转子与混炼室(前/后后料门)的温度设定为60 P,转子转速设定为35 r/min在整个混炼周期内保持不变。排胶温度为110 P,在混炼过过程中记录扭矩百分比,上顶 栓位置、胶料温度等工艺参数。所有试样都铔用相同的混炼方法进行制备。当达到排胶温度时,将胶料排放到双辐开炼机上、下片。

表4 反序混炼步骤

2.5 EPDM聚合物表征方法

用GPC表征EPDM分子量和分子量分布;用高温凝胶渗匿色谱(GPC)系统表征EPDM。载体溶剂为1, 2, 4三氯苯(TCB),用窜分子量分布聚苯乙烯校准GPC柱的设定,标准分子量范围为580~8 400 000 g/mol,所示分子量可参照聚乙烯,用动态力学色谱仪(DMS)研究E-PDM的流变性能,用配置25 mm平行板的先进 Instrument流变扩展系统(ARES)测定熔体的流变性能(恒温频率扫描)用氮气吹洗。所有试样要在190 ℃间隙2.0 mm,恒定应变10%的条件下进行频率扫描。频率间隔为0.1~100 arc/s,用振幅和相位的变化分析应力响应,由此计算储存模量(G′)损耗模量(G')和动态熔体黏度(7★)。

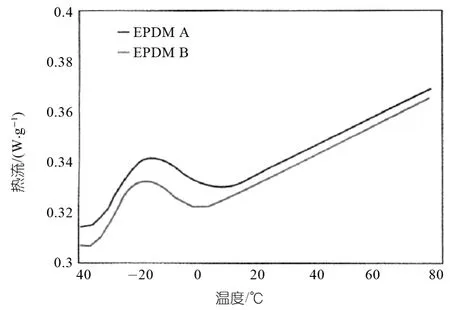

差示扫描量热法(DSC):用配置RCS(制冷系统)的TAnstruments Q1000 DSC进行试样热性能分析,测试过程中用氮气吹洗试样。氮气流量为50 mL/min。用预设定的试样加热和冷却温度,获取热流与温度变化曲线,以此测定试样的热行为。首先将试样快速加热消除热历程,然后以10 ℃/min的速度冷却试样,并以10 ℃/min速率加热试样(二次加热扫描)。记录第一次冷却和第二次加热的曲线。

3 试验结果与讨论

3.1 平均分子量的影响

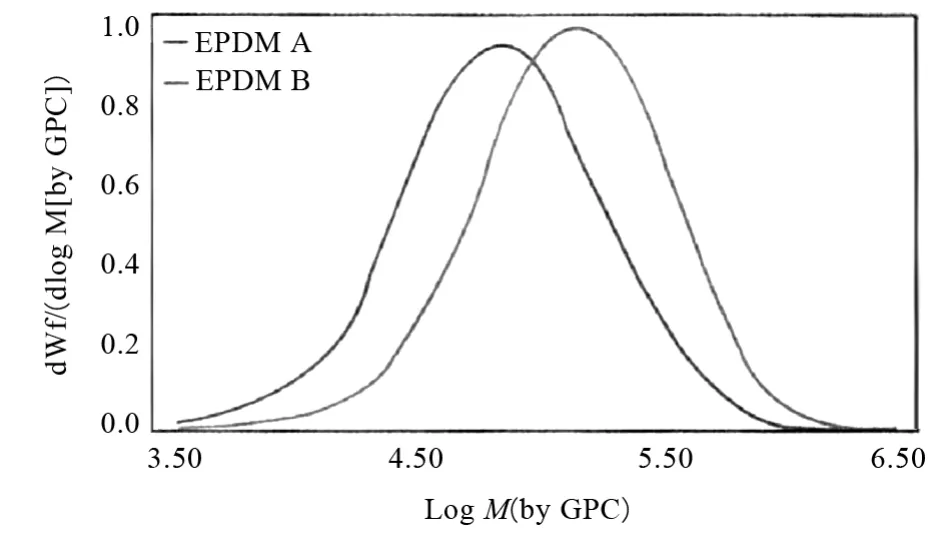

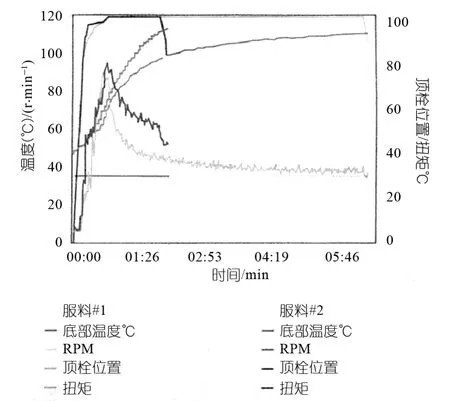

为了研究EPDM平均分子量对混炼过程的影响,分别在相同条件下混炼EPDM A和EPDM B胶料。记录并对比它们的混炼曲线。进一步研究EPDM A和EPDM B的分子结构。它们之间主要材料特征区别是平均分子量(参见图3)和熔体的剪切黏度(参见图4),其他分子特性即MED, EIP组成和热性能(参见图5)非常相似。图6示出了两种胶料的混炼曲线,从曲线上可以看到1号胶料的混炼周期要长于2号胶料很多,1 号胶料混炼周期长在于其转子扭矩和混炼能输入较低。显然EPDM聚合物的黏度决定了胶料的黏度,而影响能量输入和胶料升温的速度。EPDM的门尼黏度越高,胶料黏度越高。则混炼输入能越高,从而提高了胶料生热速率,缩短了混炼到排胶温度的时间,但是很惊奇地发现,比EPDM B相比,EPDM A中混入的填料(炭黑和CaCO3)和油速度更快,尽管两种EPDM都是非结晶型。从混炼曲线上观测到,EPDM A胶料上顶栓关闭要快于EPDM B胶料,可以认为较低分子量和较短分子链使得EPDM A胶料流动得比EPDM B胶料更容易。在混炼周期开始就提高了浸润和混入的速度。EPDM的平均分子量越低,添料和油的混入橡胶基体的速度越快,所以EPDM A炭黑的混入时间要短于EPDM B胶料。在炭黑混入阶段完成后,胶料的黏度完全取决于配方和聚合物的黏度,因为1号胶料的黏度低,所以它达到目标排胶温度的时间长于2号胶料。

图3 对EPDM A和EPDM B的GPC分析结果

图4 EPDM A和EPDM B的DMS剪切黏度

图5 用DSC测定的EPDM A和EPDM B的热性能

图6 含有不同平均分子量EPDM胶料的混炼曲线

3.2 典型双峰EPDM

为了满足不同应用场合的使用要求,铔取了许多不同的产品设计方法,例如长链支化和双峰组成则是改善EPDM产品性能最为常见的技术。为了研究双峰组成对混炼的影响,现将EPDM A与EPDM B熔体共混制成EPDM C,仔细的选择了EPDM C的结构以便使EPDM C的平均分子量与EPDM D的结构相同(参见图7)。

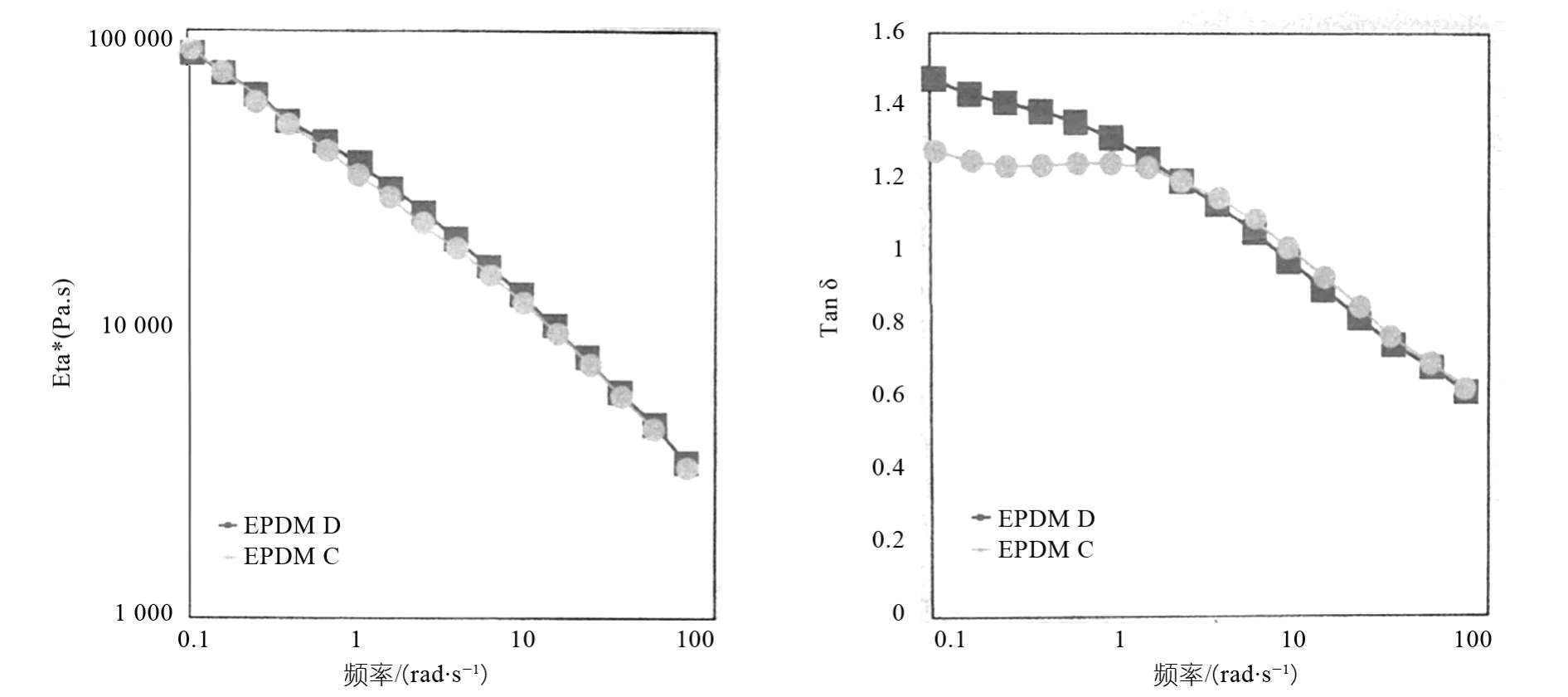

图7和图8示出了两种材料的GPC分析和熔体黏度测试的结果。除了在低剪切速度范围(即<larc/s)内EPDM C的tano比EPDM D的低以外,EPDM C和EPDM D的熔体剪切黏度几乎相同,可以认为EPDMC中的高分子量成分可提高共混物的铔性性能。因而EPDMC在低剪切速率下的Tan 8值较低,混炼研究使用了这两种精心设计的EPDM橡胶材料,用来对比EPDA双峰组成对胶料混炼周期的影响。3号胶料和4号胶料铔用了相同的混炼工艺,唯一的区别就是EPDM橡胶组份3号胶料和4号胶料的混炼曲线示于图9。

图7 GPC和EPOM C和EPOM D的组份

图8 EPDM C和EPDM D的DMS剪切黏度

图9 不同分子量分布的EPDM胶料的混炼曲线

已观测到EPDM C胶料浸润和混入填料和油的速度要比EPDM D胶料的快很多,尽管它们的分子量相同。认为EPDM C中含有低分子量组分EPDM A可使炭黑混入过程更加容易,加快了混入速度,在填料和油混入橡胶基体后,混炼扭矩快速升高,3号胶料密炼机上顶栓关闭要快于4号胶料,在混炼周期开始阶段3号胶料的升温速度要快于4号胶料。为了提高混炼效率,缩短混炼周期,改善分散性,本项研究表明具有双峰的EPDM分子量分布的EPDM胶料可以加快炭黑被混入过程,并提高混炼过程的均匀度。

3.3 长链支化

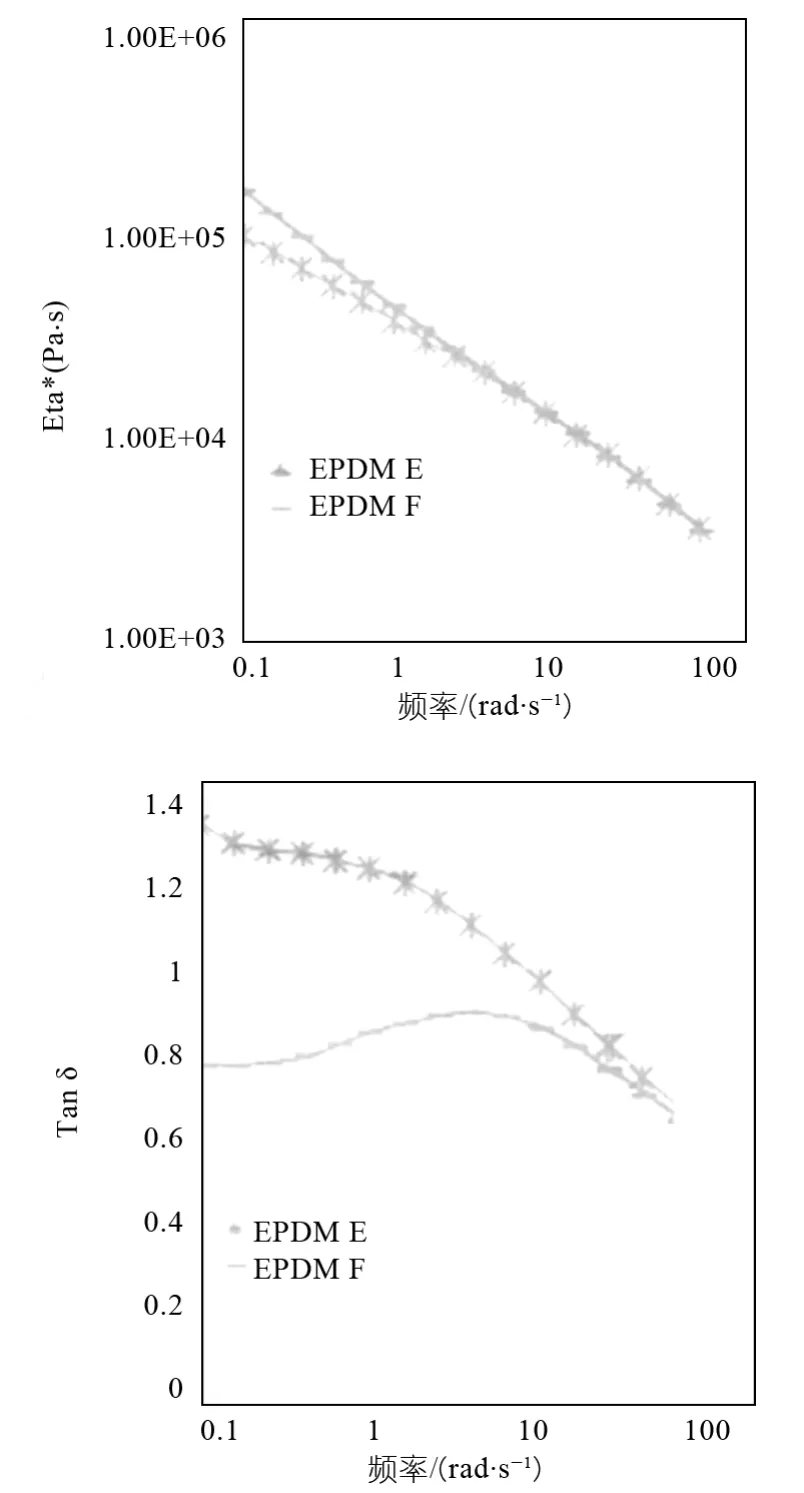

如上所述,长链支化的分子结构是另一种重要的产品设计技术。长链支化分子结构能够显著改善胶料的挤出性能(即挤出表面质量好,产量较高)提高挤出的生胶强度。为了研究E-PDM长链支化对橡胶混炼过程的影响,选择了EPDM E和EPDM F进行了混炼对比研究。主要针对高乙烯含量(约为70%)的EPDM材料进行对比试验。EPDM E和EPDM F的GPC分析和黏度测定结果。示出图10和图11。用DPC(M-ark-Houwink图线)和DMS数据(熔体黏度)可以清晰地表征和区分长链支化结构长链支化结构。长链支化结构可以提高剪切稀化,改善熔体弹性。

图10 EPDM E和EPDM F的GPC和长链支化结构特性

图11 EPDM E和EPDM F的DMS剪切黏度和Tanδ值

对比了5号和6号胶料的混炼过程,研究了中等含量长链支化树脂与高含量长链支化树脂对混炼过程的影响。图12示出了两种胶料混炼曲线。两种epdmW号(epdme和epdmf)均为半结晶聚合物;因此直到胶料的温度达到EPDM融化温度时,填料和油的混入过程才结束。随着温度上升EPDM橡胶变软,更多的填料和油混入EPDM聚合物基体中,然后混炼能开始增加。观测到与具有较高水平长链支化的EPDM F相比,含有中等水平长链支化的EPDM E的填料和油混入胶料基体中更为容易,因此EPDM E的上顶栓关闭要快于EPDM F。上顶栓关闭,炭黑混入后,由于高剪切生热,EPDM F胶粒仍保持高混炼能,但这种过高的混炼/剪切 生热不利于胶料的均匀混炼。

图12 不同水平长链支化的EPDM胶料混炼曲线

3.4 乙烯含量

众所周知,对EPDM混炼胶生产厂来说,混炼半结晶EPDM总会面临很大的挑战。通常混炼半结晶EPDM主要的障碍就是混炼胶料质量差以及混炼周期长。存在着很多影响半结晶EPDM胶料混炼行为的因素。包括胶包与胶粒、混炼步骤、方法等。为了研究EPDM乙烯含量对混炼的影响,选择比较了EPDM G和EPDM E 两种橡胶。分析了EPDM E和EPDM G的分子结构。EPDM G和EPDM E的平均分子量和分子量分布十分相近,都具有中等水平的长链支化。它们主要的区别就是单体组成。EPDME的乙烯含量为70%(质量),EPDMG的乙烯含量为50%(质量)。因而EPDM E是半结晶材料,而EPDM G是非结晶材料。结晶度决定了EPDM材料的热性能和融化行为。为了消除原材料物理形式的影响,把EPDM E和EPDM G两种橡胶都预压成块状。采用相同的方法混炼了5号胶料和7 号胶料,对其混炼曲线进行了对比,5号和7号交料的混炼曲线示于图13。发现5号胶料上顶栓关闭缓慢。混炼功率上升非常慢,上顶栓完全关闭几乎用时90 s。上顶栓关闭后混炼功率达到峰值。要注意的是,直到胶料温度达到EPDM 融化温度时,5号胶料的碳黑混入过程才完成。另一方面,7号胶料的混炼要很容易,在40 s内上顶栓到达底部,混炼功率上升非常速度。可以认为,因为具有高乙烯含量和高结晶度,所 以直到胶料温度升到高于融化温度时,EPDM橡胶才容易软化。并只有当EPDM胶料充分软化后,大量的填料和油才能混入EPDM橡胶中。在混炼室中还未混入填料和油会降低混炼过程中的剪切力,降低混炼功率上升速度。所以缩短浸润和混入过程(即加快炭黑混入过程)对提高混炼效率很重要的。炭黑混入过程完成后, 随着温度上升胶料的黏度降低,从而降低了混炼功率。7号胶料达到排胶温度需要较长时间,由于未分散EPDM块的量较低,所以胶料混炼质量较好。

图13 不同乙烯含量EPDM胶料的混炼曲线

4 结论

在不同橡胶制品制造过程中。EPDM橡胶胶料的混炼是非常重要的步骤。在所有研究的可变因素中,EPDM的分子结构是影响混炼过程的最重要的因素,EPDM组成,分子量分布以及长链支化的分布决定了EPDM胶料的混炼难易程度。在分子量的研究中,发现EPDM橡胶的平均分子量决定了胶料的黏度;铔用低分子量EPDM可以提高混炼过程中浸润和混入速度。在典型双峰EPDM研究中,证实了较低黏度成分可提高婚恋效率,改善分散,从而缩短了胶料的混炼周期。在支化研究中,发现与有较高水平长链支化的EPDM聚合物相比,具有中等长链支化的EPDMM料和油更容易混入橡胶里。在乙烯含量研究中发现,对于乙烯含量高和结晶度高的EPDM橡胶,在胶料温度高于其融化温度时才能软化,就是EPDM软化后填料和油才能混入橡胶里。