硅烷偶联剂对聚丙烯/铝合金压制件界面性能的影响

2021-11-16李素兰温翊唐婷胡文金姜渝李又兵

李素兰,温翊,唐婷,胡文金,姜渝,李又兵,2,3*

(1.重庆理工大学材料科学与工程学院,重庆 400054;2.重庆市高校模具技术重点实验室,重庆 400054;3.汽车零部件先进制造技术教育部重点实验室,重庆 400054)

塑料/金属一体化成为当前材料宏观复合的一个重要方向,实现一体化的关键点在于金属表面处理技术。多种表面处理技术相继应用于金属表面处理,主要涉及砂纸抛光、喷丸处理、等离子体喷涂、激光烧蚀、阳极氧化等物理或化学方法,以及上述方法的组合处理技术。近年来,随着环保的高要求,具有污染性的络酸盐钝化金属表面处理技术逐渐被环境友好型处理方式所替代。硅烷偶联剂(SCA)以其工艺简单、能耗低、无毒性、膜层耐蚀性能高等优点被广泛重视,并在金属防腐[1]方面得到了大量的研究与应用。硅烷偶联剂种类繁多,Van Ooij[2]指出具碳官能团烃基硅烷可应用于金属,通过不同金属种类选择相应的硅烷偶联剂,以达到材料防腐性能。偶联剂除了在防腐领域应用广泛,它也可作为改善合成树脂与无机填料或增强材料的界面性能的一种有机添加剂。偶联剂是一类具有两不同性质官能团的物质,其分子结构的最大特点是分子中含有化学性质不同的两个基团,一端可与无机物反应,另一端则可与有机物反应,在金属塑料复合制件中理论上是可以促进两者之间的连接。硅烷偶联剂与金属表面氧化层会形成Si-O-X(金属)共价键,进而与聚合物基体形成结合,从而提高塑料/金属一体化制件复合性能。常见的金属表面处理偶联剂有γ-APS、γ-UPS、BTSPA等,其中γ-APS国内代表牌号KH550,端基含有极性胺基,可与树脂产生化学键合及物理缠结,另一端基含有乙氧基硅烷,通过水解成硅醇,与金属表面羟基形成氢键而产生一定的力学性能。

陈明安[3]利用不同浓度KH550硅烷偶联剂处理经砂纸打磨后的铝薄板,利用自制模具实现了与聚丙烯(PP)复合成型,复合件的剪切强度达到了14.55MPa。Xiping Li[4]利用KH550对阳极氧化铝合金表面进行表面处理,使铝合金表面形成Me-O-Si键,利用注塑成型将铝合金与纤维增强聚苯硫醚复合,复合件的最大搭接剪切强度显著提高至7.7 MPa,比未硅烷处理时提高近8倍。

笔者选用聚丙烯为树脂基体,通过不同浓度的硅烷(KH550)处理金属表面,使金属表面极性化;再通过超声辅助热压成型,完成金属塑料的一体化搭接从而得到复合制件,并研究了硅烷偶联剂对铝合金/PP复合制件力学性能的影响。

1 实验部分

1.1 主要原料

铝合金:5754,市售,试样尺寸100 mm×25 mm×4 mm,重庆西南铝业集团有限公司;聚丙烯:R370Y,MFR为18 g/10 min,韩国SK集团;氯化铜,AR,阿拉丁试剂(上海)有限公司;NaOH,分析纯,重庆川东化工(集团)有限公司;浓HNO3,分析纯,成都市科隆化学品有限公司;无水乙醇,分析纯,重庆川东化工(集团)有限公司;磷酸,分析纯,重庆川东化工(集团)有限公司;γ-氨丙基三乙氧基硅烷(KH550),成都市科隆化学品有限公司。

1.2 主要实验设备

超声波清洗机,SB-100D,宁波新芝生物科技股份有限公司;阳极氧化可编程线性直流电源,KR50003,500V/3A,深圳金镶电子科技有限公司;接触角测量仪,DropMeter A-100p,宁波海曙迈时有限公司;场发射扫描电子显微镜,SIGMA HDTM,德国蔡司公司;傅里叶红外光谱,NicoletIs-10,美国尼高力公司;微机控制电子万能试验机,CMT-2503,珠海市三思泰捷电气设备有限公司。

1.3 样品制备

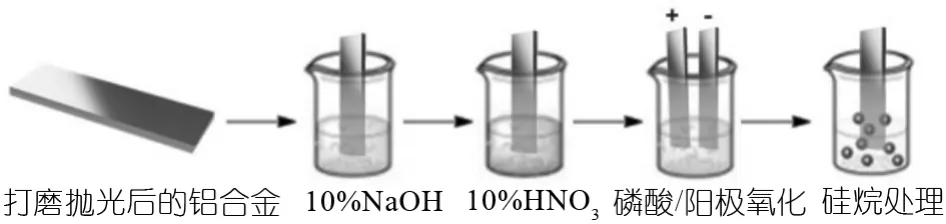

(1)铝合金表面预处理

首先依次使用目数为200#、400#、600#、800#的砂纸打磨铝合金表面,以去除表面划痕和氧化物层,打磨至光滑;再将打磨好的试样浸入丙酮和去离子水中进行超声波清洗,去除残留的油脂等物质;而后使用10%氢氧化钠溶液对铝合金表面进行超声波碱蚀,去除表面天然氧化层和其余杂质,温度在25 ℃左右,时间为2 min;随后用10%硝酸溶液进行超声波酸蚀,去除其表面黑斑及残留的碱液,得到预制铝合金。

(2)铝合金表面阳极氧化处理

采用恒流法对基板进行阳极氧化处理,其中电解质溶液浓度为10%的磷酸,正极为预制铝板,负极为铝箔,电流密度为4A/dm2,电压为500V,时间为900 s。设置电流如式(1)计算[5]可得:

式中:ρ—电流密度,A/dm2;

I—电流,A;

S—试样浸泡在电解液中的面积,dm2。

(3)铝合金表面硅烷处理

铝合金表面硅烷化处理分为三步:硅烷水解,基板硅烷化,硅烷化基板的热固化。采用不同浓度的KH550处理金属板,浓度范围为:0~10.0%。配制硅烷乙醇混合液进行水解,硅烷/无水乙醇配比为1:2,加入去离子水,配制30 mL水解液,温度设置为25 ℃,超声水解时间2 h。然后将铝合金板置于水解液中,5 min后取出,去除表面多余的硅烷层,在100 ℃的温度下固化30 min。金属表面极性化处理流程如下图1。

图1 铝合金表面硅烷化处理流程图

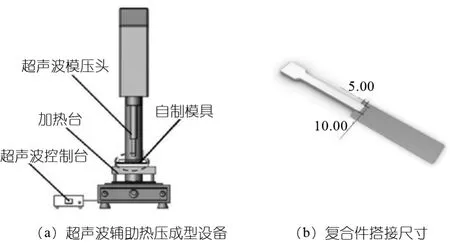

(3)Al/PP一体化压制成

应用注塑成型制备哑铃型聚丙烯样条,对称切割后备用;利用超声辅助热压成型机对硅烷化铝合金与聚丙烯样条实现一体化压制,将固化的硅烷化铝合金基板在在加热平台预热15 min。超声参数为:温度215 ℃,压力0.6 MPa,超声时间5 s,振幅为50%。对超声压制试样进行一系列测试,得出硅烷处理后对搭接件性能的影响,超声辅助热压成型制备流程如下图2。

图2 铝合金/聚丙烯制备流程

2 测试表征

2.1 力学性能测试

参照塑料拉伸试验标准GB/T1040.3-2006,在微机控制电子万能实验机上测试样条拉伸剪切强度,室温条件下拉伸速率5mm/min。根据式(2)计算拉伸剪切强度:

式中:P—实际拉伸剪切强度,MPa;

F—最大载荷,kN;

S—搭接面积,mm2。

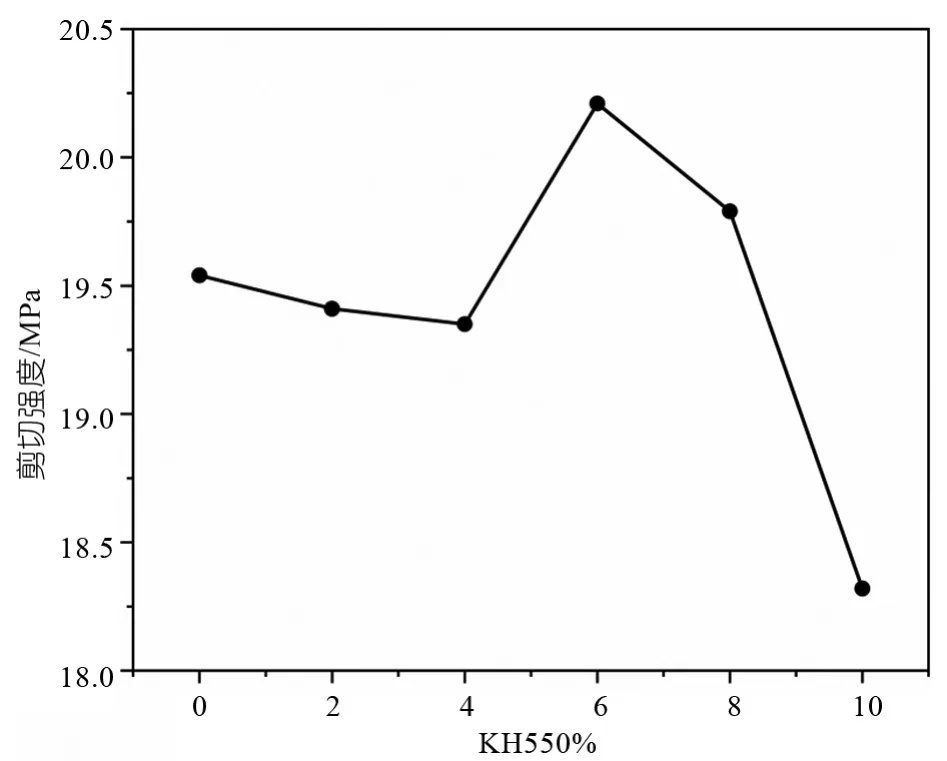

复合制件的拉伸剪切强度如图3所示。图中可见,随着硅烷浓度的上升,复合件拉伸剪切强度呈先下降后上升再下降的趋势。未经硅烷处理的复合制件拉伸剪切强度为19.54 MPa,在低浓度硅烷作用下力学性能影响不大,当浓度超过4%时,拉伸剪切强度开始上升,浓度为6%时拉伸-剪切强度达到最佳20.21 MPa,硅烷浓度继续上升,复合件则出现力学性能下降的趋势,在浓度为10%时强度下降到18.32 MPa。最佳硅烷浓度(6%)作用下,与未经硅烷处理的复合制件相比,力学性能提高了3.4%;在10%硅烷作用下,与未经硅烷处理的复合件强度相比下降了6.2%,说明在低浓度下KH550对界面影响不明显,这与聚丙烯为非极性材料具有密切关系;但在高浓度作用下则会出现“拮抗”作用,这与硅烷填充铝合金表面,在某种程度上对阳极氧化形成的微观孔洞结构具有一定程度的封堵作用,同时由于聚丙烯非极性原因无法与硅烷层形成良好的化学作用,造成复合强度不高。

图3 KH550浓度对复合制件拉伸剪切强度的影响

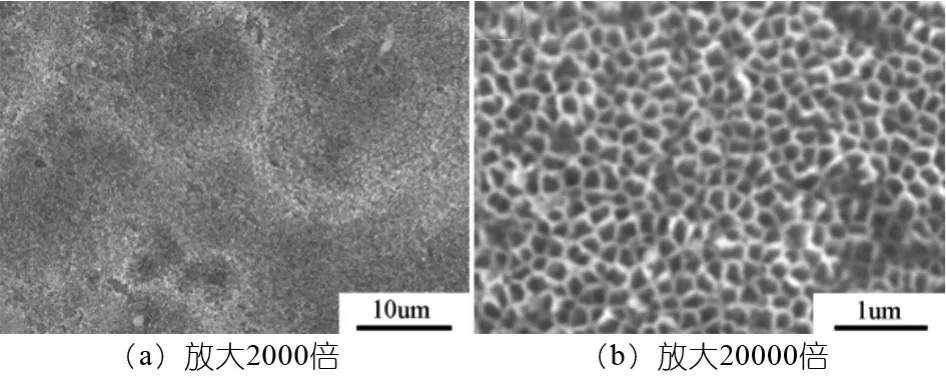

2.2 SEM形貌分析

铝合金基板经过阳极氧化处理,形成Al2O3层[6],在电镜下放大倍数到2 000倍和20 000倍进行铝合金表面形貌观察,其表面形貌如图4(a)和(b)所示。在阳极氧化的过程中,形成了氧化铝纳米孔。本实验电流密度为4 A/dm2时,铝合金表面形成了一层蜂窝状多孔膜,放大后观察到蜂窝状多孔膜的孔洞有序性较好且大小相近,孔深在3~4 nm,孔径范围在130~210 nm[7]。

图4 阳极氧化表面SEM形貌图

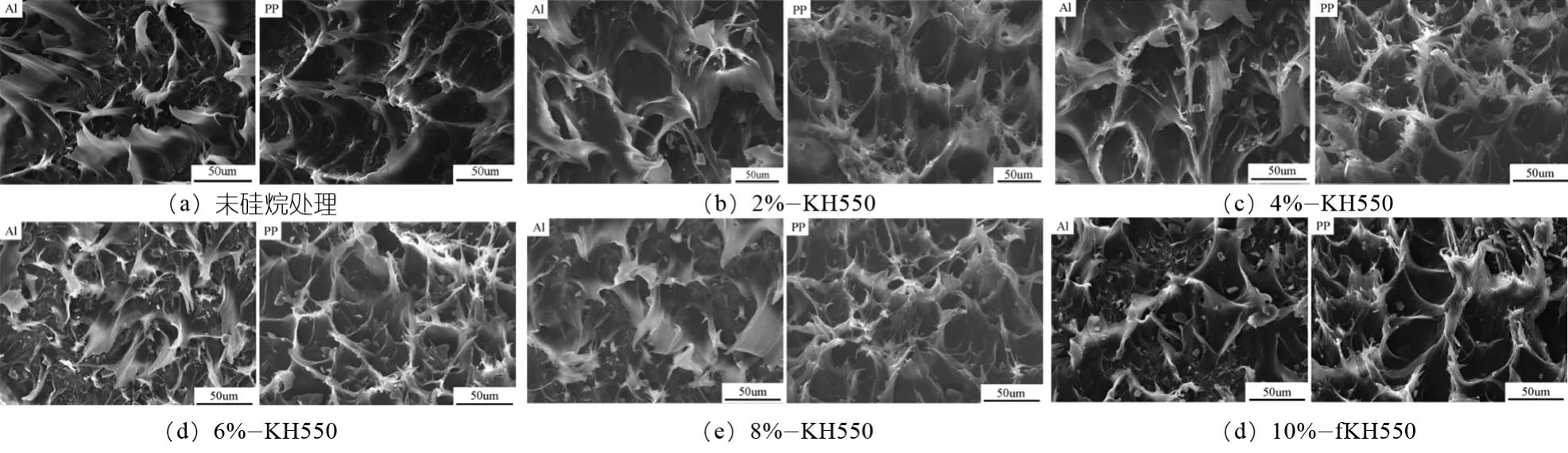

对复合件拉伸失效表面进行形貌观察,分析铝合金/聚丙烯界面的失效模式。试样拉伸剪切失效断面如图5所示,左边为铝合金失效界面,右边为聚丙烯失效界面。铝合金表面未经硅烷处理失效断面如图5(a),塑性变形明显,韧窝较大,呈现大片塑料内聚失效和界面失效混合失效;采用低浓度下的KH550处理后如图5(b)和图5(c),呈现大面积的内聚失效,几乎均为树脂端失效。在高浓度KH550处理下如图(d~f),超过6%,失效又呈现混合失效,但韧窝变大,韧须变稀,导致力学性能下降,说明在韧窝和韧须存在一定数量情况下,大面积的混合失效带来的力学性能优于内聚失效。低浓度下韧须韧窝较稳定,故而力学性能较稳定,在高浓度下因为硅烷作用增强,导致韧须短韧窝大而稀疏,力学性能呈现下降趋势,这与力学性能测试曲线基本吻合。

图5 KH550处理-铝合金/聚丙烯失效两端界面图

2.3 接触角分析

塑料/金属界面结合强度与金属表面亲疏水性和两界面表面能差异有关,接触角测试是得到表面润湿性和表面能最直观的测试方法。要得到较好连接强度的复合接头,就要降低界面间的表面能差距。

分别对未经硅烷处理、各浓度硅烷处理金属表面做接触角测试,如图6所示。从图中可以看出,接触角呈先上升后略降的趋势,硅烷浓度为6%时表面能最低,为61.5 mJ·m-2。聚丙烯(PP)的表面能较低,相对降低了两基板之间的表面能差距,更有利于金属塑料的一体化压合。

图6 KH550-接触角测试图

2.4 FTIR测试分析

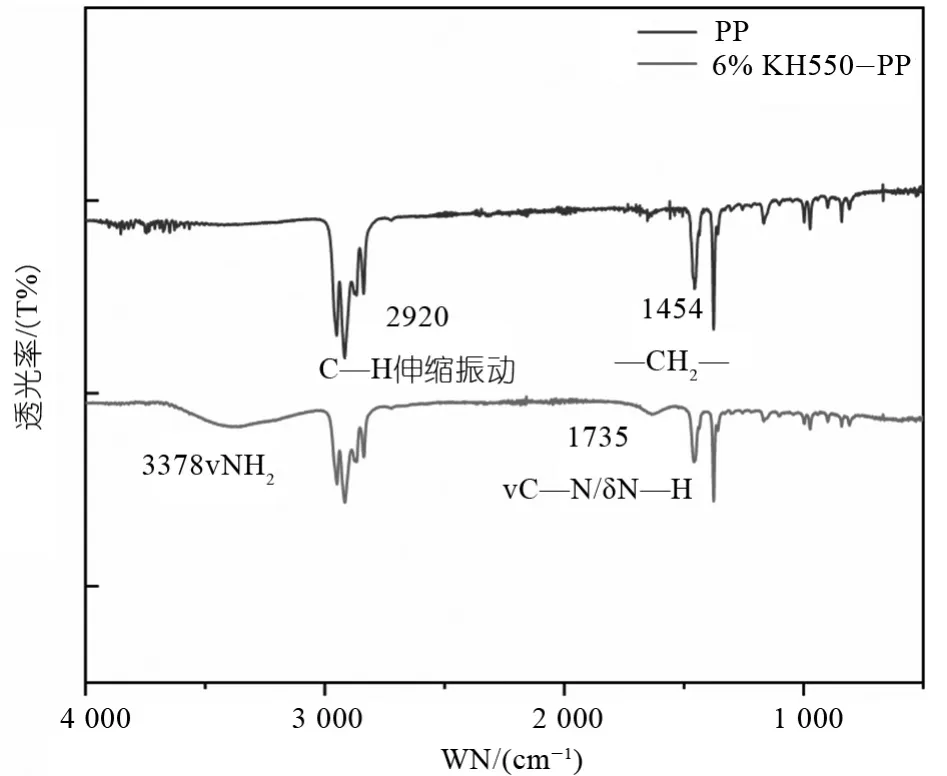

在复合制件搭接界面树脂端取样,进行红外光谱测试,并对其作出分析,如图7所示:

图7 FTIR测试图

结合拉伸测试曲线分析,KH550处理金属表面的搭接性能在浓度为6%时上升明显,故而采用该浓度对界面处做红外光谱分析。由图可知,未经硅烷处理的复合制件的界面结构呈现的是聚丙烯的特征峰,C—H的伸缩振动峰(2 920 cm-1),面外摇摆振动峰(1 454 cm-1);而经硅烷处理后的复合制件出现新的特征峰,明显看到有胺基伸缩振动峰(3 378 cm-1)和胺基面内弯曲振动峰(1 735 cm-1),故我们可得出铝板硅烷化成功的作用于树脂,对搭接性能做出了一定的贡献。

3 总结

采用超声波热压技术成功实现了塑料/金属一体化复合成型,通过在界面引入偶联剂,进一步提升了金属/塑料间的结合强度,但硅烷偶联剂对聚合树脂具有选择性,本实验为实现金属塑料直接连接提供了新思路,为复合材料制件宏观复合加工奠定了一定的基础。主要实验结论如下:

(1)低浓度硅烷处理铝板,拉伸剪切强度缓降后上升,6%硅烷处理达到最佳,为20.21 MPa;高浓度硅烷处理铝板表面使得复合件拉伸剪切强度下降,不利于提高复合制件的搭接性能;

(2)复合制件的界面失效以混合失效为主,随着硅烷浓度变化,韧须韧窝变化明显,高浓度下呈现韧须短韧窝稀疏的状态;

(3)随着硅烷浓度变化,接触角呈现上升后下降的趋势,表面能先下降后上升的趋势,在浓度为6%时表面能达到最近,与聚丙烯的表面能最为接近,有利于金属-塑料连接。