小型储气罐火灾工况数值模拟分析

2021-11-15万宇飞陈建玲李立婉王文光刘英雷

万宇飞,陈建玲,李立婉,朱 睿,王文光,刘英雷

(1.中海石油(中国)有限公司天津分公司,天津300459;2.中油工程项目管理公司天津设计院,天津300450)

压力容器火灾工况指当压力容器外部由于气液泄漏蔓延而发生池火灾时,热量源源不断的被容器吸收,内部烃类物质持续升温气化或膨胀,引起容器内部压力不断升高,直至超压的动态过程。对于压力容器内含有液烃时,超压主要源于液烃气化[1-2];对于纯气相压力容器,超压主要由气体升温膨胀引起[3]。因此,一般需要对压力容器设置可靠的防护措施。API RP 14C 中规定,压力容器应设置两级保护装置。其中,一级保护由压力高高关断(PAHH)传感器提供,及时关断容器入口物流;二级保护由安全阀(PSV)提供,及时泄放超压部分气体。根据API STD 520 与API STD 521 中规定,在压力容器火灾工况下安全阀选型时,其聚集压力应限制在压力容器的最大允许工作压力的121%,且泄放阀的设定压力不大于最大允许工作压力[4]。

小型储气罐由于体积小,存储的气体数量有限,火灾工况下罐体温度和罐内气体温度随时间不断升高。若罐体温度超过593.3 ℃,会引起储气罐坍塌[5];若罐内流体温度升高引起罐内压力超过设计压力,会引起储气罐的结构破坏。因此,需要详细计算火灾工况下罐体温度和罐内压力的变化,以评估设置安全阀的必要性及安全阀选型。

1 基础数据

以国内某长距离输气管线气液联动执行机构中的小型压力储气罐为例进行分析。储气罐内气体取自于主干管线内天然气,通过调压器(减压阀)减压后进入执行机构,为启闭阀门提供动力。主干线最大工作压力10.0 MPa,设计压力12.0 MPa。储气罐最大操作压力10.2 MPa,设计压力12.0 MPa。目前该干线和储气罐的操作压力为8.0 MPa,操作温度25 ℃。该小型储气罐直径为0.365 m,长度为0.765 m,体积约 0.073 2 m3,表面积 0.9 m2,罐材为SA-106 Gr.B(力学性能与国内20#钢相似),坍塌温度按593.3 ℃考虑。天然气组成如表1 所示。

表1 天然气组分Table 1 Composition of natural gas

API STD 521 中明确给出了对于盛有多相流体的压力容器,在外部火灾工况下的热流量计算公式,它与罐内湿周、保温情况等有关[6]。但未给出类似于储气罐这种单一气相压力容器在火灾工况下热流量的计算式,仅给出一个热流密度输入范围(50~150 kW/m2)。这里的模拟计算分别选取热流密度50 kW/m2和70 kW/m2两种工况予以分析,同时假设整个过程中热流量恒定不变。

2 模拟分析

利用计算流体动力学软件Ansys Fluent 建立同比例的三维模型,模拟计算在不同工况下罐体温度和罐内压力随时间的变化和分布情况。

2.1 数学模型

数值模拟是通过求解流体控制流动的微分方程进行计算的,从而获得流体的流场分布情况。密闭系火灾工况满足N-S方程组所描述的流体力学基本方程组[7]。在湍流描述中,由N-S方程组进行雷诺近似,由k-ε封闭方程组构成可压缩黏性流体的计算流体动力学模型[8]。

基于能量、动量、守恒定律和组分输运方程,可以用一个通用的形式表达[9]:

其中,t为时间,φ为通用变量,ρ为气体密度,Γ为系数,S为源项为速度矢量沿x、y、z方向分量。

湍流流动流型使用k-ε湍流模型,该模型计算量适中,且有较高精度,常用于工程计算[10-11]。

k-ε模型主要求解以下两个方程:

其中,k为湍流动能,ε为湍流耗散率,Gk为由平均速度梯度产生的湍流动能,Gb为由浮力产生的湍流动能,YM代表脉动扩散对总耗散率的作用,C1ε、C2ε和C3ε为经验常数,σk和σε为湍流普朗特数,μ为黏性系数,μt为湍流黏度,Sk和Sε分别为源项。

另外,模型设置中考虑重力作用和浮动操作压力对气体膨胀的影响[12]。

2.2 几何模型与求解方法

利用ANSYS ICEM 软件建立三维密闭系统储气罐几何模型,并进行网格划分,采用非结构化网格。经试算,网格数分别为 50 万、65 万、80 万时,平均温度值分别为604.52、607.13、607.13 ℃。储气罐内平均温度在网格数为65 万与网格数为50 万时差异较大,而与网格数为80 万时一致,即说明网格数为65 万可以达到网格无关解。储罐安装高度(储罐中心点距离地面高度)为1.7 m,发生火灾时,整个储罐完全被火焰包围,即上端面、圆柱壁面和下端面均有热量输入,热流密度分别设置50 kW/m2和70 kW/m2两种工况。采用混合初始化方法,给定(Patch)罐内气体温度和压力初值,分别为25 ℃和8.0 MPa。采用基于压力的压力-速度耦合求解算法(coupled),该求解器适用于大多数单相流动,比压力基分离式求解器效果更好,但占用内存更多[13]。单元中心处结果变量的梯度采用Green-Gauss Cell-Based 方法得到。压力插值格式采用PRESTO!,用QUICK 格式进行对流项插值。利用Patch 对系统内压力和温度进行区域初始化[14]。

2.3 结果分析

2.3.1 达到储气罐设计压力 初始条件下,罐内压力8.0 MPa,温度25 ℃,随着不同热流密度的输入,罐内压力不断升高,直至达到12.0 MPa,罐内压力和温度分布如图1 所示。

图1 罐内压力12.0 MPa 时压力与温度分布Fig.1 Pressure and temperature distribution in vessel after different time of fire when the pressure in vessel reaching 12.0 MPa

由图1 可知,在热流密度50 kW/m2时,系统压力达到12.0 MPa 仅需20 s,此时罐体最高温度约为447.0 ℃。在热流密度70 kW/m2时,系统压力达到12.0 MPa 仅需14 s,此时罐体最高温度约为486.0 ℃。即,在储气罐外部发生火灾时,罐体温度和罐内压力急剧升高,在很短的时间内就能够达到储气罐的设计压力12.0 MPa,此时的罐体温度未超过罐体的坍塌温度593.3 ℃。

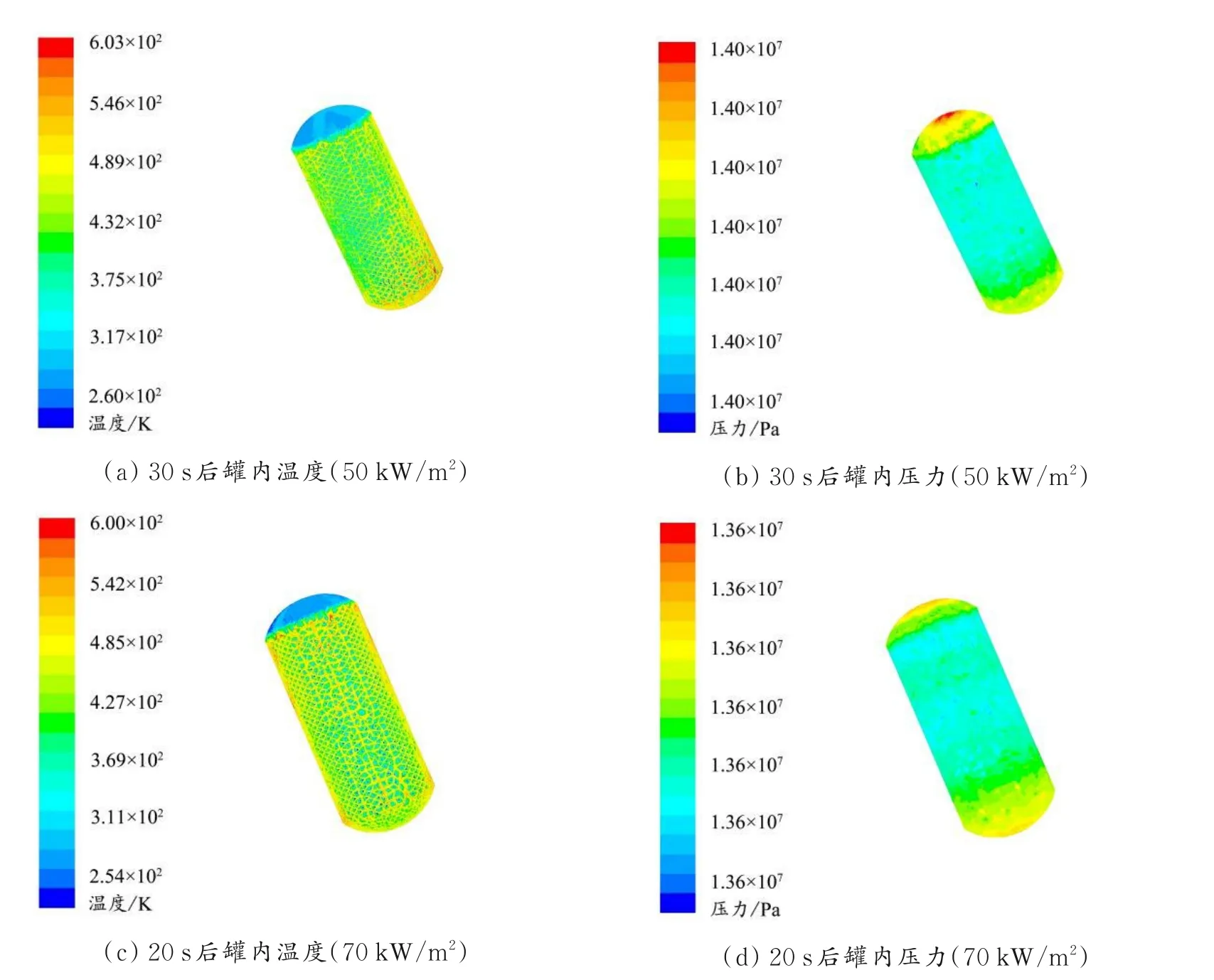

2.3.2 达到储气罐坍塌温度 当钢制储气罐温度达到593.3 ℃时,储罐会出现坍塌,即储气罐出现失效,气体可能会发生爆炸或者燃烧,可能引起更大的事故,因此需要评估当达到坍塌温度时罐内压力大小。同样,初始条件下,罐内压力8.0 MPa,温度25 ℃,随着不同热流密度的输入,罐内温度不断升高,直至达到钢制储气罐坍塌温度,罐内压力和温度分布如图2 所示。

由图2 可知,在热流密度50 kW/m2时,罐体温度达到593.3 ℃仅需30 s,此时罐内压力约为14.0 MPa。在热流密度70 kW/m2时,罐体温度达到593.3 ℃仅需20 s,此时罐内压力约为13.6 MPa。即,在储气罐外部发生火灾时,罐体温度和罐内压力急剧升高,在很短的时间内就能够达到钢制储气罐坍塌温度593.3 ℃,此时的罐内压力超过储气罐的设计压力12.0 MPa。

图2 罐体温度593.3 ℃时压力与温度分布Fig.2 Pressure and temperature distribution in vessel after different time of fire when the temperature of vessel reaching 593.3 ℃

综上所述,在两种热流密度下,当储气罐外部发生火灾时,罐体温度和罐内压力急剧升高,在很短的时间内就能够达到钢制储气罐坍塌温度和罐体设计压力,但达到钢制储罐坍塌温度的时间滞后于达到储气罐设计压力的时间。若该储罐设置安全阀,当系统压力达到安全阀设定压力(一般不大于储气罐的设定压力)时,通过安全阀和相应的泄放装置安全泄放一部分气体,即使储罐发生坍塌,也有助于降低事故发生的危害程度。

3 安全阀最小口径及选型

安全阀作为压力容器、管道等承压设备的最后一道保护装置,在当容器或管道内压达到设定压力(最大允许工作压力)时,可自动开启,及时排出聚集的流体,保证设施安全。这种方式属于一种被动保护方式。安全阀计算工况的合理分析,对泄放量的计算、安全阀尺寸的选型和紧急工况下容器的保护至关重要。安全阀的计算选型要综合考虑堵塞、火灾等工况[15]。

由于主干管线的最大操作压力和设计压力均不超过储气罐的最大操作压力和设计压力,即堵塞工况下不会出现超压现象。因此,该储气罐的安全阀设计计算主要取决于火灾工况。

火灾过程是一个动态过程,需要随时追踪和捕捉外部发生火灾时,热流量随时间输入后罐内压力的变化,得到发生火灾后罐内流体温度与压力随时间的响应情况。另外,安全阀的起跳和关闭又是一个动态过程,若系统内压力超过安全阀设定压力时,安全阀根据超压幅度开启相应的开度,泄放流体,当压力降低后又自动关闭,直到下次超压开启。在这个过程中得到最大泄放量,进而选择合适的安全阀型号。目前,安全阀最小口径的计算主要采用稳态的计算方式,即公式法,但这种方法不能精确计算和捕捉泄放过程。

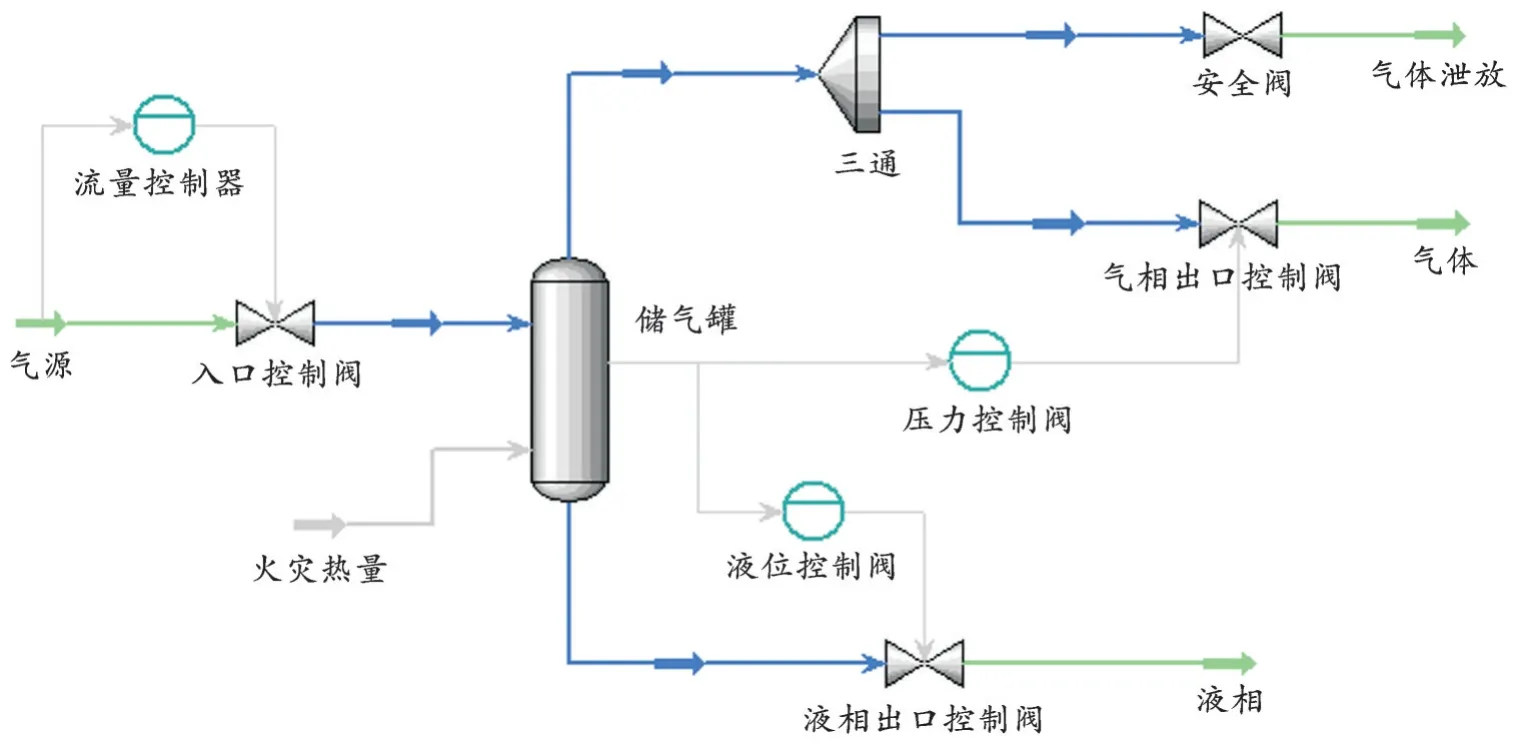

采用Aspen Hysys 软件建立同比例计算模型。首先在稳态环境中搭建工艺流程并收敛。然后输入各设备的表征参数,如储气罐的直径、长度,阀门的Cv 值,安全阀的设定压力、最大泄放压力等。添加进口流量、分离器压力和液位的PID 控制回路;利用Strip Charts 工具记录储气罐压力、流量、输入的热量和安全阀开度、泄放流量、泄放压力等关键参数;利用Event Scheduler 工具,建立火灾工况事故的控制逻辑;最后转向动态模拟环境,运行、观测各变量的变化情况。建立的动态模型如图3 所示。

图3 动态模拟模型Fig.3 Dynamic model of PSV

分别以不同口径安全阀计算火灾热量持续输入条件下,安全阀的泄放情况,结果如图4 所示。由图4 可知,当安全阀口径为0.02 cm2时,最大瞬时泄放量为62.5 kg/h,储气罐压力为14.60 MPa,超过设计压力的121%,即14.52 MPa;当安全阀口径为0.03 cm2时,最大瞬时泄放量为86.7 kg/h,储气罐的压力为13.35 MPa,未超过14.52 MPa,即口径为0.03 cm2时在火灾工况下安全阀及时泄放一定气体,储气罐不会超压。因此,确定的安全阀最小口径为0.03 cm2。根据API STD 521,建议安全阀的工作效率介于30%~95%,若按非规格产品考虑,建议安全阀的口径不低于0.05 cm2。

图4 不同口径安全阀下储气罐压力和泄放流量Fig.4 Pressure of gas tank and discharge flow of different PSV

4 结 论

利用计算流体动力学软件模拟在不同工况下发生火灾后罐内温度和压力随温度的变化和分布情况,利用全动态工艺流程模拟软件模拟火灾工况下所需的最小安全阀口径和安全阀选型,得到以下结论:

(1)当储气罐外部发生火灾时,罐体温度和罐内压力急剧升高,在很短的时间内就能够达到钢制储气罐坍塌温度和储罐设计压力。

(2)达到钢制储罐坍塌温度的时间滞后于达到储气罐设计压力的时间。

(3)建议设置安全阀,安全有效地泄放气体,即使储罐发生坍塌,也有助于降低事故的风险程度。

(4)确定的安全阀最小口径为0.03 cm2,若按非规格产品考虑,建议安全阀的口径不低于0.05 cm2。