CFRP 加固含腐蚀缺陷圆钢管混凝土短柱轴压承载力试验研究

2021-11-12王东锋邵永波欧佳灵

王东锋,邵永波,欧佳灵

(1. 西南石油大学机电工程学院,成都 610500;2. 西南石油大学土木工程与测绘学院,成都 610500)

钢管混凝土(Concrete filled steel tube,CFST)构件是由中空钢管填充混凝土而制成的构件[1]。钢管混凝土构件承受轴压荷载时,由于外围钢管的约束作用,使核心混凝土处于三向受压状态,显著提高了混凝土的抗压强度。核心混凝土的存在能有效抑制空钢管的变形,防止钢管轴压作用下失稳。钢管和混凝土协同作用,使得钢管混凝土构件具有优异的力学性能。

钢管混凝土构件服役过程中,不可避免的会受到环境腐蚀的影响。许多学者对含腐蚀缺陷钢管混凝土进行了试验[2-8]、理论[9-11]、数值[12-13]研究,研究了包括截面形状、加载方式、腐蚀类型等参数对钢管混凝土构件力学性能的影响。Han等[14]对持续荷载和氯离子腐蚀两种情况下的方钢管混凝土进行了试验研究,分析了长期荷载和腐蚀对钢管混凝土构件性能的影响。花幼星等[15]建立了钢管混凝土在长期轴拉荷载与氯离子腐蚀共同作用下的力学性能有限元模型。王庆利等[16]对长期荷载-氯盐腐蚀耦合作用下圆钢管混凝土轴压短柱进行了试验研究,试验表明腐蚀率对钢管混凝土构件的承载力有显著影响。以往的研究多数是针对钢管混凝土构件的整体腐蚀,而实际工程中,钢管混凝土长期处于潮湿、酸雨或海洋等复杂环境中,容易产生局部的腐蚀缺陷。腐蚀缺陷的存在导致钢管的有效横截面面积减小,使得钢管混凝土中钢管及核心混凝土承载力均有所下降,进而影响结构安全性和耐久性[17]。为解决钢管混凝土构件承载力不足的问题,有学者提出用碳纤维增强复合材料(Carbon fiber reinforced polymer,CFRP)加固钢管混凝土构件。近年来,已有许多围绕CFRP 加固钢管混凝土构件的试验[18-24]、理论[25 - 26]和有限元[27-29]研究,研究了钢管厚度、CFRP 层数、混凝土强度及截面形状等参数对CFRP加固钢管混凝土构件力学性能的影响。对于CFRP加固含腐蚀缺陷圆钢管混凝土短柱的轴压承载力研究却鲜有涉及。分析腐蚀缺陷对圆钢管混凝土柱的轴压承载力影响规律,研究CFRP 对腐蚀缺陷钢管混凝土柱的加固效果,对评估及保障结构安全具有重要的指导意义和工程实用价值。

本文分别对不含腐蚀圆钢管混凝土短柱、含腐蚀缺陷圆钢管混凝土短柱以及CFRP 加固含腐蚀缺陷圆钢管混凝土短柱的轴压承载力进行试验研究。对比研究不同腐蚀长度、腐蚀深度和腐蚀角度对圆钢管混凝土短柱轴压承载力的影响规律,以及CFRP 加固对含腐蚀缺陷圆钢管混凝土短柱的力学性能影响。

1 试验设计

1.1 试验方案

试验共设计19 个试件,包括1 个不含腐蚀圆钢管混凝土(T4.5-CFST)试件、8 个含腐蚀缺陷圆钢管混凝土(C-CCFST)试件和10 个CFRP 加固含腐蚀缺陷圆钢管混凝土(CFRP-C-CCFST)试件。试件核心混凝土采用同批次人工搅拌混凝土浇筑制成,所用钢管为热轧无缝钢管,长度l=399 mm,外径d=133 mm,厚度t=4.5 mm。为模拟试件腐蚀缺陷,采用铣削加工方式对钢管外表面进行材料去除,如图1 所示。值得说明的是机械加工产生的腐蚀并不完全符合实际自然腐蚀的情况,考虑到自然腐蚀的随机性及复杂性,难以通过试验的方式对其进行参数化研究,故本试验采用材料去除的方式模拟腐蚀缺陷,以此方式[30-31]模拟腐蚀缺陷被认为是可行的。为防止腐蚀缺陷处因应力集中对CFRP 造成损伤,试件加工过程中对钢管壁厚突变处进行倒角处理。在实际工程中,建议对凹凸不平的腐蚀表面进行平整及钝化处理之后再涂抹粘接剂,从而形成相对光滑的接触表面,以防止纤维因应力集中导致断裂,降低加固效果。

图1 C-CCFST 试件 /mmFig. 1 C-CCFST Specimens

圆钢管混凝土短柱腐蚀尺寸主要考虑三个影响因素,分别为腐蚀长度CL、腐蚀深度CD和腐蚀角度CA。腐蚀长度包括:140 mm、160 mm及180 mm。腐蚀深度包括:1 mm、2 mm 及3 mm。腐蚀角度包括90°、150°、210°及360°。除上述腐蚀尺寸参数外,还考虑了CFRP 层数对CFRP-C-CCFST 试件的影响,CFRP 层数n包括:2 层、3 层及4 层。未使用CFRP 加固的C-CCFST 试件,CFRP 层数即为0 层。试件命名规则如下:1)字母“T”表示钢管的厚度,其后数字为钢管的厚度值;2)“CFST”表示不含腐蚀钢管混凝土试件;3)字母“L”、“D”、“A”分别表示腐蚀长度、腐蚀深度和腐蚀角度;4)字母后面的数字表示对应的腐蚀参数值;5)最后一个数字表示碳纤维布层数。试件基本参数如表1所示。

表1 试件参数Table 1 Parameters of specimens

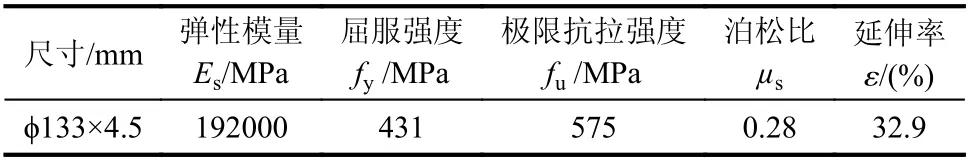

1.2 材料属性

钢管材料力学属性根据《金属材料拉伸试验第1 部分:室温试验方法》(GB/T 228.1-2010)[32]进行拉伸试验获得,测得应力-应变曲线如图2 所示。钢管材料力学属性试验获得数据如表2 所示,表2 中Es、fy、fu、μs以及ε 分别代表钢材的弹性模量、屈服强度、极限抗拉强度、泊松比以及延伸率。CFRP 材料拉伸试件依据《定向纤维增强聚合物基复合材料拉伸性能试验方法》(GB/T 3354-2014)[33]制作,尺寸为230 mm×12.5 mm×1.336 mm,其中8 层CFRP 片材总厚度为1.336 mm。采用万能试验机进行拉伸试验,引伸计测量拉伸试件的应变,拉伸速率为2 mm/min,测得应力-应变曲线如图3 所示,5 个CFRP 拉伸试件试验确定的CFRP材料参数见 表3。表3 中Ecf、fcf、δcf、Wcf以及tcf分别代表CFRP 的弹性模量、极限抗拉强度、延伸率、单位面积质量以及厚度。核心混凝土材料属性采用与试件制作时浇筑并且同一条件下养护成型的150 mm×150 mm×150 mm 立方体试块,依据《普通混凝土力学性能试验方法标准》(GB/T 50081-2002)[34]进行试验,测得混凝土平均立方抗压强度为50.6 MPa。

表3 CFRP 材料参数Table 3 Material properties of CFRP

图3 CFRP 应力-应变曲线Fig. 3 Stress-strain curves of CFRP

表2 钢管材料属性Table 2 Material properties of steel tube

图2 钢材应力-应变曲线Fig. 2 Stress-strain curves of steel

1.3 加载及测量方案

试验轴压加载装置为WDYS-5000B 微机控制电液伺服万能试验机,最大加载荷载为5000 kN,加载装置见图4。钢管和CFRP 表面进行测点布置,应变片位置如图5 所示,其中点1、点3 和点5 处粘贴纵向和环向应变片,点2 和点4 粘贴纵向应变片。试件上端板布置位移计用以测量试件的轴向位移,通过数据采集系统自动采集试验荷载、应变和位移数据信息。试验开始前,采用有限元分析软件对试件极限承载力做出预估。试验采用分级加载的方式进行。加载前,先对试件进行循环预加载,采用位移控制使试件上端板与试验机上承板接触,切换荷载控制缓慢加载至荷载大小为试件预估极限承载力的10%,停止加载,缓慢卸载为零,循环此过程,直至试件不再偏压;正式加载时,在试件弹性阶段采用荷载控制方式加载,保持每2 min 加载预估极限承载力的1/10;当荷载达到预估极限承载力的60%时,将每次加载荷载减小到预估极限承载力的1/20;当荷载达到预估极限承载力的80%时,将加载方式调整为位移控制,保持2 mm/min 的速率加载至试件轴向位移为10 mm 时停止试验。

图4 加载方案Fig. 4 Loading scheme

图5 测点位置Fig. 5 Distribution of measuring points

2 试验结果与分析

2.1 试验现象及失效模式

图6 给出了T4.5-CFST 试件和C-CCFST 试件轴压承载力试验典型失效模式。图6(a)为T4.5-CFST试件失效模式。加载初期,试件外观无明显变化。进一步持续加载,轴向变形快速增长而荷载保持稳定,试件表面出现鼓曲,并逐渐发展,试件呈腰鼓形,为外部钢管屈服失效。图6(b)和图6(c)均为C-CCFST 试件最终失效模式。C-CCFST 试件加载初期,外观无明显变化。当荷载达到极限承载力附近时,试件腐蚀缺陷区域两端首先出现局部屈曲。达到极限承载力后,轴向变形快速增长而荷载持续下降,下降至平稳以后停止加载。观察各试件表面,发现腐蚀深度为2 mm,腐蚀角度为150°,腐蚀长度分别为140 mm、160 mm 和180 mm的试件均发生局部屈曲,局部屈曲程度较为接近。相比T4.5-L160-D2-A150-0 试件,腐蚀深度为1 mm 的T4.5-L160-D1-A150-0 试件以及腐蚀角度为90°的T4.5-L160-D2-A90-0 试件并未出现明显的局部屈曲现象,如图6(b)所示。图6 表明:未加固含腐蚀缺陷试件与不含腐蚀试件失效模式存在明显差异,腐蚀缺陷的存在可能导致圆钢管混凝土试件的失效模式发生改变。腐蚀深度为3 mm的T4.5-L160-D3-A150-0 试件以及腐蚀角度为360°的T4.5-L160-D2-A360-0 试件,局部屈曲现象最为显著。这表明腐蚀缺陷区域局部屈曲的程度可能与约束作用减小程度有关。

图6 T4.5-CFST 试件和C-CCFST 试件失效模式Fig. 6 Failure modes of T4.5-CFST specimen and C-CCFST specimens

图7 所示为CFRP-C-CCFST 试件轴压承载力试验的失效模式。加载初期,试件外观变形不明显。随着荷载增大,偶尔听到“噼啪”清脆胶裂声,荷载继续增大,胶裂的声音基本消失。随后试件达到极限承载力,大量CFRP 瞬间断裂,轴向变形急剧增加,并伴随巨大响声,此时认为试件失效,失效模式为CFRP 断裂。持续加载,直至试件轴向发生过大变形,停止试验。观察试件表面,发现所有试件中部腐蚀缺陷区域CFRP 断裂,断裂后的CFRP 基本呈块状或条状,并且与钢管脱开,露出钢管表面。除试件T4.5-L180-D2-A150-3、T4.5-L160-D2-A150-3 以及T4.5-L160-D2-A360-3 之外,其余试件均未出现局部屈曲,表明CFRP 加固能够有效抑制腐蚀区域钢管的局部屈曲。

图7 CFRP-C-CCFST 试件失效模式Fig. 7 Failure modes of CFRP-C-CCFST specimens

2.2 荷载-轴向位移曲线

图8 给出了各试件的荷载-轴向位移曲线。图8(a)为T4.5-CFST 试件的荷载-轴向位移曲线,加载初期,荷载随轴向位移变化线性增加,为弹性阶段。随着轴向位移的增加,曲线呈现出非线性响应,进入弹塑性阶段。经过短暂弹塑性阶段后进入塑性阶段,位移增长速率明显加快,荷载基本保持稳定。图8(b)~图8(i)为C-CCFST 试件和CFRPC-CCFST 试件的荷载-轴向位移曲线。对于C-CCFST试件,加载初期,荷载-轴向位移曲线基本呈线性发展,达到极限承载力以后,荷载略微下降,最终进入塑性阶段,荷载保持稳定。图8 中的荷载-轴向位移曲线表明:C-CCFST 试件的极限承载力均低于T4.5-CFST 试件的极限承载力。原因是当外部钢管产生腐蚀缺陷后,钢管有效横截面面积减小,导致钢管混凝土构件中钢管部分所能承受的荷载减小,并且削弱外部钢管对核心混凝土的约束作用,降低构件的极限承载力。采用CFRP进行加固的CFRP-C-CCFST 试件加载至弹塑性阶段后与C-CCFST 试件和T4.5-CFST 试件的荷载位移曲线有所不同。进一步持续加载,荷载随轴向位移再次呈现线性关系,表明CFRP 开始发挥约束作用,试件达到极限承载力后,荷载急剧下降,腐蚀缺陷处CFRP 断裂,CFRP-C-CCFST 试件失效。图8 表明:相比C-CCFST 试件,CFRP-CCCFST 试件在弹性阶段具有更大的轴压刚度。此外,如图8(b)所示,轴压刚度随着CFRP 层数的增加而增大。采用CFRP 进行加固的CFRP-CCCFST 试件与C-CCFST 试件极限承载力相比表现出显著的提升作用,这是由于钢管屈服后随着轴向持续加载,CFRP 仍能够为核心混凝土提供约束,且CFRP 限制了腐蚀区域钢管局部向外屈曲。值得注意的是,采用2 层~4 层CFRP 加固后的含腐蚀缺陷试件极限承载力均高于未腐蚀试件(T4.5-CFST)极限承载力,表明CFRP 具有良好的加固效果。

图8 试件荷载-轴向位移曲线Fig. 8 Load versus axial displacement curves of specimens

2.3 极限承载力分析

表1 给出了所有试件的极限承载力试验值Nu、C-CCFST 试件的极限承载力退化率Rd及CFRP-CCCFST 试件的极限承载力提高率Re。极限承载力退化率是指C-CCFST 试件极限承载力相对于T4.5-CFST 试件极限承载力的折减百分比,极限承载力提高率是指CFRP-C-CCFST 试件极限承载力相对于C-CCFST 试件极限承载力的提高百分比。图9 所示为含腐蚀缺陷圆钢管混凝土试件的极限承载力与腐蚀参数之间的关系。

图9(a)为腐蚀深度为2 mm,腐蚀角度为150°时,C-CCFST 及CFRP-C-CCFST 试件极限承载力与腐蚀长度之间的关系。对比不含腐蚀缺陷圆钢管混凝土试件,C-CCFST 极限承载力分别退化5.1%、12.1%和9.6%。对比发现,随着腐蚀长度的增加,含腐蚀缺陷圆钢管混凝土试件的极限承载力并没有显著降低。相反,腐蚀长度为180 mm的T4.5-L180-D2-A150-0 试件极限承载力比腐蚀长度为160 mm 的T4.5-L160-D2-A150-0 试件极限承载力有所提高。这是由于失效总是在薄弱横截面发生,而不同腐蚀长度的试件横截面仍然一致,这导致试件极限承载力对腐蚀长度变化并不敏感。采用3 层CFRP 分别对腐蚀长度分别为140 mm、160 mm 和180 mm 的C-CCFST 试件进行加固,加固后极限承载力提高率分别为:29.0%、39.9%和36.9%。

图9 极限承载力-腐蚀参数Fig. 9 Parametric analysis of ultimate strengths

图9(b)为腐蚀长度为160 mm,腐蚀角度为150°时,C-CCFST 试件及CFRP-C-CCFST 试件极限承载力与腐蚀深度之间的关系。与不含腐蚀缺陷圆钢管混凝土试件进行对比,腐蚀深度为1 mm、2 mm 和3 mm 的C-CCFST 试件的极限承载力分别退化3.0%、12.1%和20.2%。随着腐蚀深度的增加,C-CCFST 试件的极限承载力基本呈线性下降趋势,表明腐蚀深度对圆钢管混凝土的极限承载力具有显著影响。采用3 层CFRP 对腐蚀深度为1 mm、2 mm 和3 mm 的C-CCFST 试件进行加固,加固后极限承载力提高率分别为:35.5%、39.9%和39.6%。

图9(c)为腐蚀长度为160 mm,腐蚀深度为2 mm 时,C-CCFST 试 件 及CFRP-C-CCFST 试 件极限承载力与腐蚀角度之间的关系。对比不含腐蚀缺陷圆钢管混凝土试件,极限承载力分别退化5.6%、12.1%、7.9%和22.9%。相对于C-CCFST试件,采用3 层CFRP 加固的CFRP-C-CCFST 试件极限承载力提升率分别为:35.6%、39.9%、35.8%和49.8%。值得注意的是,从图9(c)可以看出,随着腐蚀角度的增加极限承载力整体呈下降趋势,相对于腐蚀角度为150°的试件,腐蚀角度为210°的试件极限承载力出现略微上升,原因可能是由于试验误差所导致。

试件极限承载力与加固CFRP 层数的关系如图9(d)所示。为考虑CFRP 层数对试件极限承载力的影响,试验方案分别采用2 层、3 层和4 层CFRP 对腐蚀长度为160 mm,腐蚀深度为2 mm,腐蚀角度为150°的试件进行加固。图9(d)中表明:2 层~4 层CFRP 加固含腐蚀缺陷圆钢管混凝土试件的极限承载力随着CFRP 层数的增加而增大。原因是CFRP 层数增加能够增强极限承载力状态下CFRP 对核心混凝土的约束作用。

通过对含腐蚀缺陷圆钢管混凝土试件的不同腐蚀参数进行试验研究表明:腐蚀深度和腐蚀角度对圆钢管混凝土试件的极限承载力影响较大,腐蚀长度的影响相对较小。采用CFRP 加固,能够显著提升含腐蚀缺陷圆钢管混凝土试件极限承载力,且在当前参数范围内CFRP 加固层数越多,极限承载力越大。

2.4 荷载-应变分析

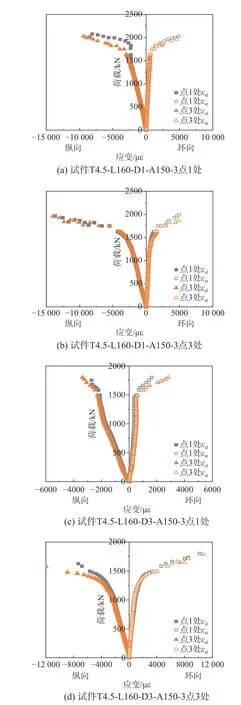

部分试件荷载-应变曲线关系如图10 所示。图10 中εsl、εst分别表示钢管表面纵向应变与钢管表面环向应变,εy为钢管屈服应变。

由图10(a)可以看出,试件T4.5-CFST 在轴压过程中点1 处和点3 处的纵向和环向应变基本重合。当纵向和环向应变达到屈服应变值时,试件荷载达到极限承载力。对于C-CCFST 试件,图10(b)可知,试件T4.5-L160-D2-A150-0 点3 处钢管纵向应变与环向应变在极限承载力前已达到钢管屈服应变值,而点1 处的钢管纵向与环向应变则是在极限承载力后才达到钢管屈服应变值。相较于试件T4.5-CFST,试件T4.5-L160-D2-A150-0 的腐蚀缺陷区域在轴压过程中过早屈服。从图10(b)可以发现,加载初期,点1 处出现纵向拉应变,环向压应变,原因可能是端板焊接不平。

对于CFRP-C-CCFST 试件,从图10(c)~图10(d)可以看出,点1 处纵向应变在试件极限承载力之前均达到屈服应变值,而环向应变在试件达到极限承载力时达到屈服应变值。点3 处纵向和环向应变均在试件极限承载力之前达到屈服应变值。采用2 层及3 层CFRP 分别加固含腐蚀缺陷圆钢管混凝土试件,在达到钢管纵向和环向屈服应变值时,T4.5-L160-D2-A150-2 和T4.5-L160-D2-A150-3试件承受荷载均高于未加固含腐蚀缺陷试件T4.5-L160-D2-A150-0,由于CFRP 的存在,点1 处纵向应变峰值点出现在屈服应变值之后,表明钢管屈服后CFRP 仍能够对试件起约束作用。

图10 钢管表面荷载-应变曲线Fig. 10 Load versus strain curves of surface of steel tube

对于T4.5-L160-D1-A150-3 和T4.5-L160-D3-A150-3 试件点1 处和点3 处钢管表面和CFRP 表面的荷载-应变曲线如图11 所示。 εcfl和 εcft分别表示CFRP 表面的纵向和环向应变。由图11 可知,试验过程中,点1 处和点3 处CFRP 与钢管应变基本重合,表明CFRP 与钢管具有良好的协同变形能力。

图11 钢管和CFRP 表面荷载-应变曲线Fig. 11 Load versus strain curves of surface of steel tube and CFRP

3 极限承载力计算

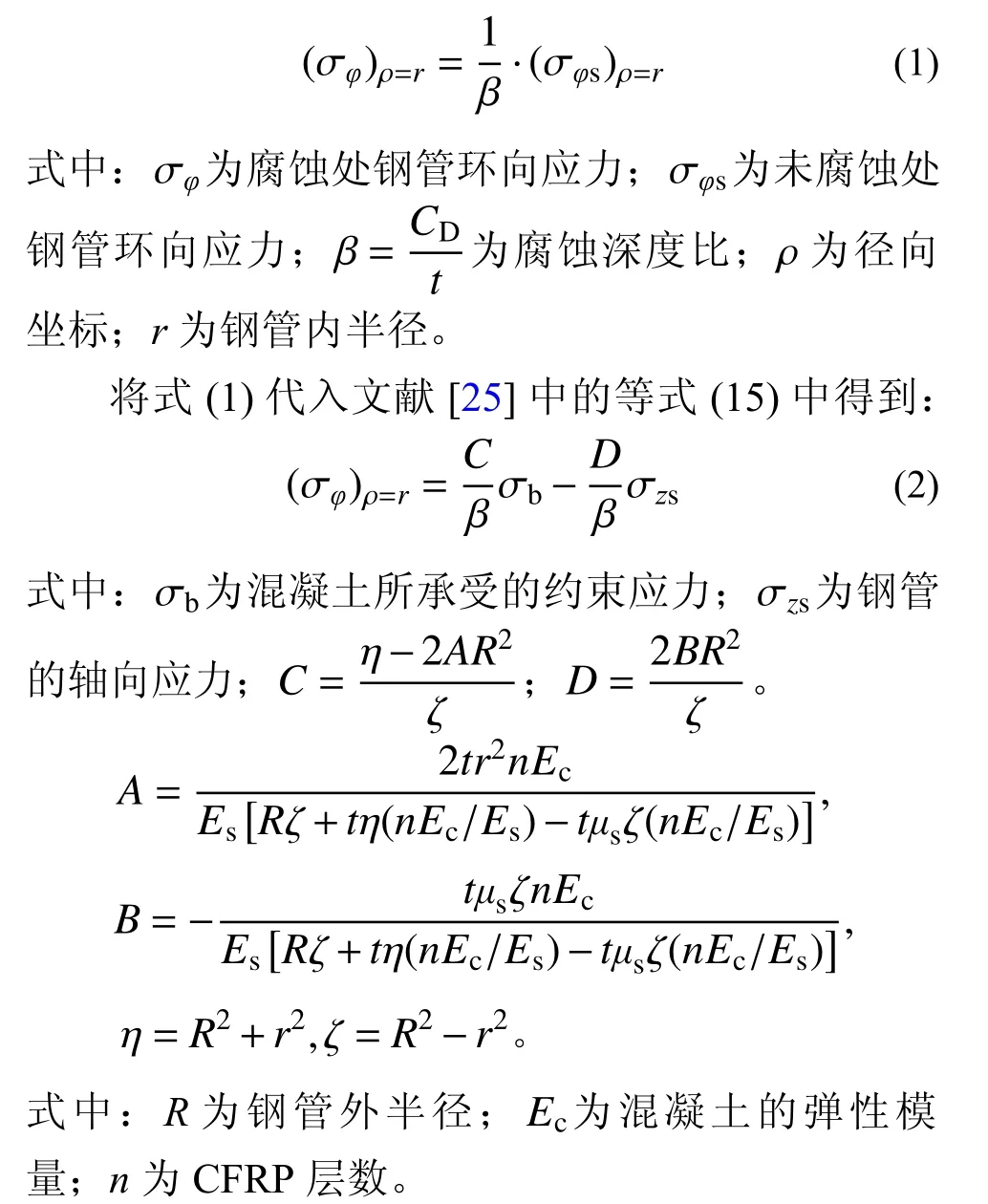

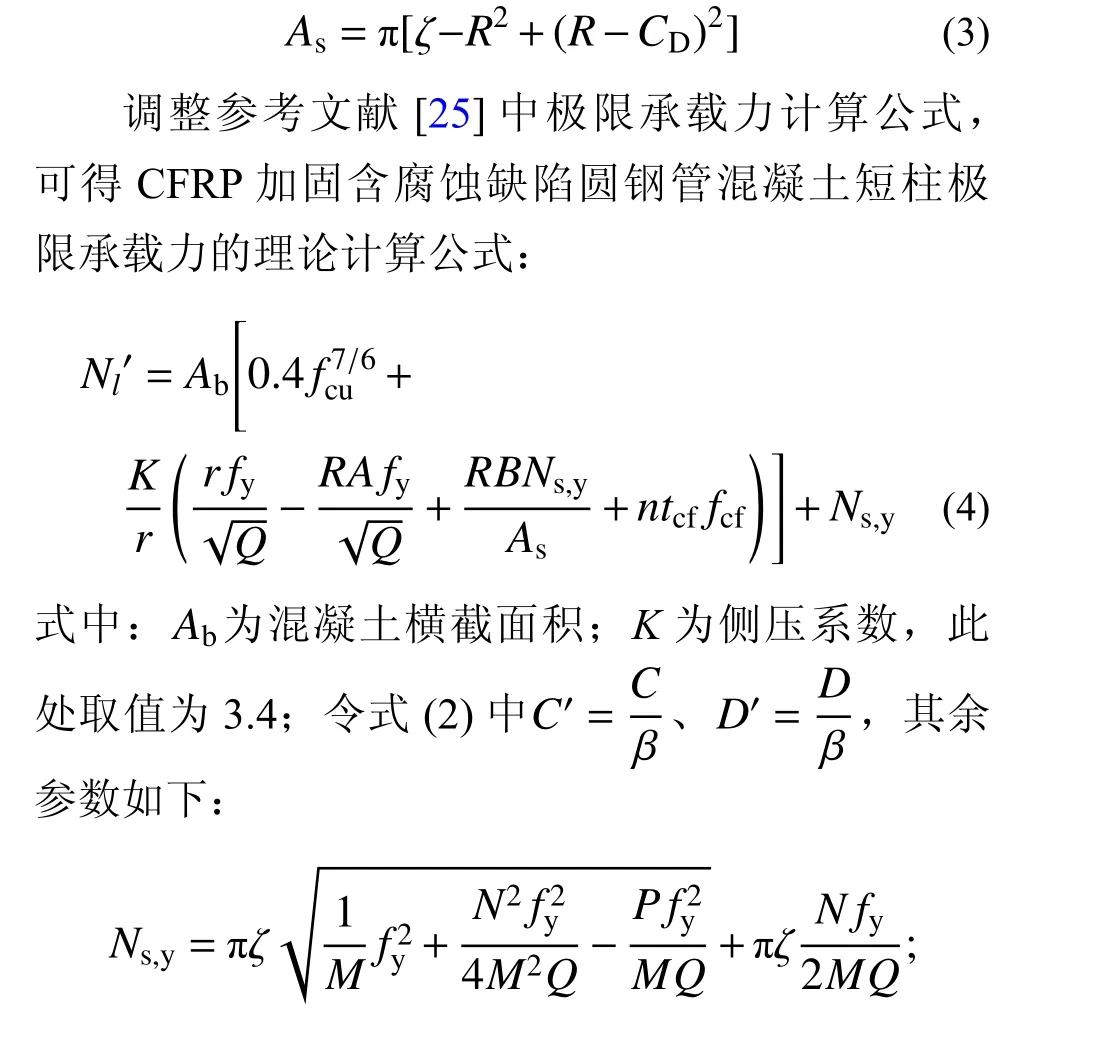

为计算CFRP 加固含腐蚀缺陷圆钢管混凝土短柱轴压极限承载力,参考文献[25]中的理论分析方法,在其原有理论假定基础上,对调整后的理论公式增添如下假定:1)腐蚀缺陷处钢管满足Von Mises 屈服准则,并且完成应力重分布后,其余钢管部分应力状态不再改变;2)忽略钢管腐蚀缺陷对混凝土造成的约束应力分布不均的影响;3)忽略腐蚀长度对构件极限承载力的影响;其余假定参考文献[25]。

根据腐蚀横截面环向应力平衡:

腐蚀后钢管截面面积As表示为:

极限承载力计算值Nl列于表1 中,可以发现,在添加安全系数前Nl′/Nu的均值为1.04,方差为0.044;添加安全系数后Nl/Nu的均值为0.99,方差为0.041。说明式(5)计算结果与试验结果吻合良好,且相对保守。

4 结论

对不含腐蚀圆钢管混凝土短柱、含腐蚀缺陷圆钢管混凝土短柱和CFRP 加固含腐蚀缺陷圆钢管混凝土短柱进行轴压承载力试验。从失效模式、荷载-轴向位移曲线、极限承载力以及荷载-应变曲线四个方面对圆钢管混凝土短柱的力学性能进行了分析。在已有研究基础上,推导得到CFRP加固含腐蚀缺陷圆钢管混凝土短柱极限承载力计算公式。得出以下结论:

(1) 不含腐蚀圆钢管混凝土试件为外部钢管屈服失效。含腐蚀缺陷圆钢管混凝土试件T4.5-L160-D1-A150-0 及试件T4.5-L160-D2-A90-0,并未出现明显的局部屈曲现象,其余试件均在腐蚀区域出现钢管局部屈曲。CFRP 加固含腐蚀缺陷圆钢管混凝土试件失效模式为腐蚀缺陷区域CFRP 断裂。CFRP 加固能够有效抑制腐蚀区域钢管局部屈曲。

(2) 相对于不含腐蚀圆钢管混凝土试件,含腐蚀缺陷圆钢管混凝土试件极限承载力下降范围为3.0%~22.9%;相对于含腐蚀缺陷圆钢管混凝土试件,采用CFRP 进行加固的含腐蚀缺陷圆钢管混凝土试件极限承载力提升范围为26.8%~49.8%。在当前参数范围内,随着CFRP 层数的增加,CFRP-C-CCFST 试件的轴压刚度及极限承载力不断增大。

(3) 通过含腐蚀缺陷圆钢管混凝土试件的不同腐蚀参数进行试验研究表明:腐蚀深度和腐蚀角度对圆钢管混凝土的极限承载力影响较大,腐蚀长度的影响相对较小。

(4) 对采用CFRP 进行加固的含腐蚀缺陷圆钢管混凝土试件同一位置处CFRP 表面荷载-应变曲线和钢管表面荷载-应变曲线进行对比,CFRP 与钢管具有良好的协同变形能力。

(5) 得到CFRP 加固含腐蚀缺陷圆钢管混凝土短柱轴压极限承载力的计算公式,并与试验值作对比,Nl/Nu的均值为0.99,方差为0.041,验证了理论公式的准确性。