TBM 破岩过程的滚刀受力计算模型研究

2021-11-12乔世范刘红中

王 超,乔世范,刘红中

(1. 中南大学土木工程学院,湖南,长沙 410075;2. 中铁第四勘察设计院集团有限公司城市轨道与地下工程设计研究院,湖北,武汉 430063)

TBM 被广泛地应用于地铁隧道、海底隧道、铁路隧道等多种隧道工程建设中,是国之重器[1]。TBM 在掘进过程中的刀盘滚刀与掌子面的硬岩直接接触,此时滚刀的受力分析显得尤为重要。截至目前,国内外对TBM 滚刀破岩理论模型的研究已有一定的基础,李克金等[2]基于空腔膨胀理论,分析滚刀贯入过程中岩石力学响应过程和分区,建立滚刀破岩过程空腔膨胀模型;李彬嘉等[3]根据科罗拉多矿业学院(CSM)模型得到滚刀受力理论计算公式,揭示了盾构机在地层中掘进时滚刀的受力机理及磨损规律;武薇等[4]根据盘形滚刀和切刀在上软下硬地层中受到周期性冲击载荷作用的事实,通过分析刀具受力并建立力学模型,提出了一种复合地层中刀盘极限冲击载荷计算的新方法,为不良地质中的刀盘安全设计和改进提供了可靠思路;张旭辉等[5]采用颗粒离散元法建立不同节理特征下TBM 单刃和双刃滚刀的侵入破岩模型,分析节理岩体下两种滚刀侵入破岩的动态过程、裂纹扩展等规律,从而得出考虑节理地质条件下两种TBM 滚刀的破岩规律;Zhang 和Xiao[6]利用数值模拟方法得到了相关刀具参数对破岩效率的影响,并由此得出圆盘刀具破岩过程中应力场的分布规律,以及研究得到了不同转速对滚刀环应力分布的影响规律;Tan 等[7]基于岩石破坏的拉伸和剪切破坏机理,提出了一种综合破坏假设,并由此建立了非协同和协同切削体积模型,推导得到了协同切削模式下隧道掘进机刀具比能耗的理论模型。同时采用离散元模型(DEM)建立了裂纹长度与熔深的关系,从而用拟合方法导出了最佳刀距的理论公式。基于此,利用TBM旋转切削试验台对水泥模拟材料进行了压痕试验,并用试验结果验证了模拟结果,也由此得到了比能耗拟合曲线,验证了最佳刀距理论公式的合理性;Boniface[8]根据对岩石切削试验的系统研究,预测了刀盘刀具的工作特征和状况;Balci[9]结合了试验和实际施工,探讨了TBM 在实践应用中的扭矩、推力和切削速率等参数设定的问题;Shi 等[10]通过混凝土切削试验,基于叠加原理,利用截断奇异值法(TSVD)得到了盘形滚刀与岩石接触区接触载荷的分布规律;Zhang 和Sun[11]根据刀盘刀具的布置规律,认为岩石的破碎主要是剪切和挤压作用造成的,并在此基础上建立了盘形滚刀所受三向力预测模型,通过试验证明了该模型的可行性;张照煌和刘莎莎[12]通过盘形滚刀压痕试验、线性切槽试验和盘形滚刀滚压岩石的圆槽试验,探讨了盘形滚刀与岩石不同作用方式下的盘形滚刀弧形刃域相应点岩石位移和应变的计算理论和计算方法,导出了相应的计算公式,为盘形滚刀破岩机理的研究及其物理方程的建立打下了良好的基础;施雪松等[13]采用颗粒流方法建立盘形滚刀与含平行双节理岩体的二维数值模型,研究了TBM 滚刀与节理岩体相互作用机制,揭示了不同节理特征对滚刀破岩的影响规律。但TBM掘进过程中的滚刀破岩运动十分复杂,受到许多不确定因素的影响,因而导致现有模型的计算结果均存在较大的误差,不能很好地应用于工程实践和解决问题,因此,很有必要针对TBM 在破岩过程中滚刀的受力情况,开展关于其受力计算模型的研究,从而为隧道工程的建设提供充足的理论和技术支持,保证施工的顺利进行与完成。

基于此,本文将TBM 破岩滚刀进行一定程度的简化,结合岩石破碎学及理论力学的相关知识,建立滚刀破岩法向推力及滚动力的计算模型,通过对比分析实测数据、既有的CSM 模型以及本文所建模型之间的结果来验证模型的合理性,并可将其计算结果作为施工过程中TBM 掘进参数设计的重要参考,从而为TBM 滚刀破岩的力学计算和模型研究及其相关工程的应用实践提供了可靠的理论支持。

1 滚刀运动模式简化及破岩分析

1.1 滚刀运动模式简化

TBM 硬岩隧道掘进机在推进过程中,滚刀运动过程复杂,是三种运动形式的叠加:① 滚刀围绕自身刀轴做圆周运动;② 滚刀安装于刀盘中,在扭矩的驱动下跟随刀盘做圆周运动;③ 滚刀还跟随刀盘在掘进方向上做近似直线运动。因而滚刀的运动过程复杂多变,本文研究滚刀与岩石接触受力时无法考虑到所有的运动情况,且在隧道开挖过程中,盘形滚刀由于岩石的摩擦作用在TBM 刀盘的开挖面上不断滚动,同时在刀盘的垂直推力作用下,TBM 盘形滚刀做直线侵入运动,当滚刀作用的载荷超过岩石的强度时,岩石会发生破裂并出现剥落现象,进而实现滚刀破岩的效果[14]。但在这一过程中由于滚刀自身旋转所产生的力学影响远小于上述两种运动对破岩的影响,且几乎可以忽略不计,因此,为便于后续研究的开展,对运动模式进行适当的简化,即只考虑滚刀随刀盘转动时的扭转运动以及滚刀随刀盘在掘进方向的近似直线运动,不考虑滚刀自身的旋转运动。

1.2 滚刀破岩分析

TBM 盘形滚刀破岩过程是一个典型的侵入加载过程。在破岩过程中,盘形滚刀不断对岩石进行剪切、挤压、拉裂等综合作用,从而导致在岩石的掌子面上不断剥离出细小的破碎颗粒;紧接着,这些细小的破碎颗粒又被连续工作的盘形滚刀碾压成细碎的粉末状,从而形成了密实核;岩石的内部能量通过密实核传递到附近区域,又会使岩石再次产生新的裂纹,按照裂纹在岩石内扩展路径的不同,又可以分为中间裂纹、侧向裂纹、径向裂纹等。一方面,侧向裂纹可扩展至自由面,发展形成块岩,从而剥落;另一方面,径向裂纹和中间裂纹则会引起岩石更深部分的失效破裂[15];当滚刀刀间距满足一定条件时,相邻滚刀之间内侧向裂纹、横向裂纹以及径向裂纹便会相互贯通,从而形成岩石碎片并剥落,这便是一次完整的破岩过程[14]。由于滚刀在推进过程中与岩石的尺寸相差悬殊,掘进过程中滚刀推力可近似为点荷载,但针对滚刀自身受力研究时,则应考虑滚刀的几何尺寸,并计算滚刀的投影面积。根据弹塑性理论,半无限空间中,在点荷载的作用下,其应力分布如图1 所示。

由图1 可见,在滚刀侵入岩石的过程中,岩石的法向应力呈“灯泡”形态分布,且距离接触点越远,其应力值越小,在接触点附近区域达到极大值,该处的岩石一定发生破碎。同时应力大小随着深度的增大逐步衰减,当应力值超出岩石强度界限时会导致裂纹出现。

图1 均布荷载下的应力分布图Fig. 1 Stress distribution under uniform load

对于多滚刀模式下的破岩过程,倘若两滚刀之间刀间距过大,则两把滚刀各自作用区域内的裂隙无法连接贯通,即无法达到最佳的破岩效果,产生岩脊;若两把滚刀之间的距离过小,则会使得滚刀作用区域内的岩石过度破碎,破岩效率大大降低且浪费资源成本;只有当两把滚刀的间距处于合适的状态时,滚刀产生的裂隙才能够高效的贯通,产生大块岩渣且破裂面较平整。由此可见,合理的刀间距是多滚刀在破岩过程必须研究的重中之重。图2 显示了不同滚刀刀间距对多滚刀破岩的不同影响效果。

图2 多滚刀作用下的岩石破坏示意图Fig. 2 Rock failure diagram under the action of multiple hobs

目前,国际上关于盘形滚刀破岩的机理研究众说纷纭,主要包括两种机理:① 剪切破坏机理[15-16];② 张拉破坏机理[15,17]。

1) 剪切破坏机理:滚刀在侵入岩石的过程中,与滚刀侧面所接触的岩石受到了滚刀的挤压作用,这种挤推力使得岩石发生剪切破坏,剪切破坏面上的各个点均满足Mohr-Coulomb 准则,剪切破坏的体积与岩石自身的力学性质及滚刀的侵入深度有关。

2) 张拉破坏机理:滚刀侵入岩石的过程中,在基于格里菲斯强度理论的前提下,岩石首先发生了弹性变形,进而释放临界能量产生塑性变形,张拉裂纹开始形成,随着侵入的进行,裂纹逐步发展直至张拉裂纹相连接,岩片产生。

以上两种机理各有优劣,但在实际的破岩力学分析中受到多因素的影响而不能仅仅依靠其中的某一种机理进行分析,因此,本文结合上述两种机理建立滚刀破岩的力学模型,更好地计算破岩时的滚刀受力,为工程建设提供可靠的理论支持。

2 滚刀受力计算模型建立

滚刀随着刀盘不断推进侵入岩石的过程中,一般认为滚刀受到了三个主要力的影响,即滚刀法向力FN、滚刀滚动力FR、滚刀侧向力FS。对于正滚刀及中心滚刀,因为其安装倾角为0°,FS远小于FR和FN,因此可忽略不计。

由于滚刀破岩期间受力复杂,与滚刀刀刃部位接触的岩石由于应力集中表现为明显的受压破坏,左右两侧岩石由于受到挤压作用而发生明显的剪切破坏,且研究滚刀侵入岩石过程发现:安装在刀盘上的盘形滚刀侵入岩石时,首先在刀盘的推力和扭矩作用下,盘形滚刀在掌子面上形成一系列的同心圆形状的沟槽;而在岩石内部,滚刀刀刃下方则形成了高应力区,由于盘形滚刀的作用,岩石内部的微裂纹被压实,甚至闭合;当盘形滚刀侵入的总应力大于岩石强度时,岩石就发生失效,产生破坏[14]。因此,可将破岩过程划分为两个主要阶段:① 岩石受压破坏阶段;② 岩石受剪破坏阶段,且这两个阶段随着滚刀的贯入而连续发生。

2.1 滚刀法向力计算模型

首先分析岩石受压破坏阶段,为了简化计算,由于刀刃宽一般仅有十几毫米,此处不考虑滚刀刀刃宽的影响,因而基于V 形滚刀模型进行受力分析,滚刀侵入岩石的深度均简化为刀盘转动一圈所对应的掘进深度,其在数值上等于贯入度。图3 为岩石受压破坏过程的力学分析示意图,其中图3(a)、图3(b)、图3(c)分别为同一时刻滚刀破岩过程中滚刀与掌子面接触的剖面图、正面图和俯视图。

图3 岩石受压破坏过程力学示意图Fig. 3 Mechanical diagram of failure process of rock under compression

岩石受压发生强度破坏,则滚刀的法向推力可用下式进行表示:

式中:σc/(kN/m2)为岩石的抗压强度;S2为滚刀与岩石接触区在法向的投影。

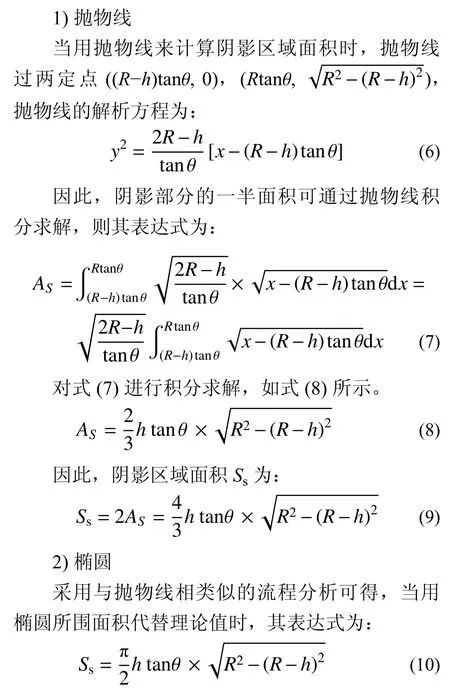

岩石的抗压强度一般可以通过试验以及经验参数进行确定,因此,阴影区域面积的计算尤为重要。V 形滚刀可以看做是由两个相同的正圆锥体底面相连拼接后,竖向切割两个小圆锥体所构成的,当V 形滚刀侵入岩石一定深度时,从几何的角度上来看,相当于一个垂直于滚刀轴线的正平面切割了该几何体尖端部分,平面与该几何体相交所形成的曲线为两条双曲线,其所围面积即为上述阴影区域的面积。现进行阴影面积的求解。

对式(3)进行积分,求解的结果见式(4)。

以上阴影区域面积的理论计算式(5)较为复杂,不便与后续其他表达式的结合,需对其进行简化,使其方便后续的代入运算和计算机绘图。就式(5)形式而言,已为最简无法进一步简化,因而需要对该面积的计算方法进行优化。该阴影区的面积理论上是两条双曲线所围成的面积,由于滚刀一次破岩周期的侵入深度一般不超过15 mm,因此,该阴影区面积不大,可考虑用其他线型几何图形所围的面积代替理论面积。现考虑以下3 种线型代替双曲线:① 抛物线;② 椭圆;③ 平行四边形。

3)平行四边形

采用与上述相类似的流程分析可得,当用平行四边形所围面积代替理论值时,其表达式为:

上述4 种计算阴影面积的表达式统一汇总于表1,如表1 所示。

表1 法向求解面积一览表Table 1 List of normal solution area

现比较这4 种情况所计算出来的阴影面积的大小,取滚刀半径R为205 mm,刀刃角为30°,由于滚刀单次破岩周期的贯入深度不超过15 mm,则贯入度取值范围为0 mm/rev~15 mm/rev,绘制相应曲线如图4 所示。

图4 阴影面积求解对比图Fig. 4 Comparison chart of shadow area solution

由图4 可知,在贯入深度不超过15 mm 的前提下,抛物线型与双曲线型(理论值)的计算结果相差无几,且抛物线型表达形式较理论值更简化,因而将抛物线型所计算的阴影面积代入到推力公式中,则FV1的表达式简化为:

式中:σc/(kN/m2)为滚刀与岩石的侧向接触力;h/(mm/rev)为贯入度;θ/(°)为滚刀半刃角;R/m 为滚刀半径。

接下来分析滚刀受剪破坏阶段的受力情况,图5 为其受力分析图。

图5 剪切破坏阶段受力示意图Fig. 5 Stress diagram of shear failure stage

由图5 可知:

则θ′称作岩石剪切破坏时的临界滚刀半刃角,当θ>θ′时,刃角过大,无法发生剪切破坏;当θ<θ′时,刃角合理,岩石将剪切破坏。因此,由式(17)可知,滚刀刃角的选择对于滚刀破岩的结果至关重要,合理的刃角才能使滚刀更高效地破碎岩石,增大破岩体积。

计算S1面积,其几何图形参考图3。

式中:σc/(kN/m2)为岩石抗压强度;ψ/(°)为岩石破碎角;φ/(°)为滚刀与岩石的接触角;C/(kN/m2)为岩石黏聚力;φb/(°)为岩石内摩擦角。

2.2 滚刀滚动力计算模型

根据岩石破碎学的理论,滚动力的大小等于漏斗槽在滚动前进方向的投影面积与岩石抗压强度的乘积,其受力情况如图6 所示。其表达式为:

图6 滚动力计算示意图Fig. 6 Schematic diagram of rolling force calculation

式中,ζ 为换算系数,它与被压岩石自由面条件和形状有关,一般情况下,磨光面岩石的系数取值为2.0~2.5,麻面且带有微小裂隙的岩石取值系数一般为0.8。

由此可见,滚刀的滚动力与岩石的性质以及滚刀的侵入深度有关,而根据上述所推导的滚刀推力式(24)可知,滚刀的推力与岩石的性质及贯入度也有关,因此,滚刀的滚动力势必与法向推力存在一定的联系。目前已有相关学者根据国内外盾构滚刀的实测数据综合分析后,发现滚动力和法向推力存在指数型上翘曲线增长的关系,因此,两者必定存在某种联系。实际工程中对法向推力的调整也是一种滚动力调整的间接方式。

2.3 滚刀主要影响参数分析

由于调整法向推力实际上也是一种调整滚动力的间接方式,实际工程中我们关注更多的是法向推力。由滚刀推力式(21)可知,滚刀的法向推力与众多参数均有联系。根据公式的表达式明显观察到受压破坏所需推力表达形式简单,受剪破坏表达形式复杂,因而对影响剪切破坏法向推力的3 大因素进行参数分析,主要分析刀刃半角θ、岩石内摩擦角φb及黏聚力C的影响。

1)刀刃半角θ 对法向推力的影响

取滚刀半径R=241.5 mm;黏聚力C=11.6×106N/m2;内摩擦角φb=50°;岩石破碎角ψ=20°;抗压强度σc=90×106N/m2;滚刀的贯入度取值范围为0 mm/rev~10 mm/rev,分别绘制θ=5°、θ=7.5°、θ=10°、θ=15°四种情况下的滚刀法向推力变化曲线。由图7 可知,随着滚刀刃角的增大,滚刀的法向推力也随之逐渐增大,且当刃角逐渐接近临界角θ′时,法向推力增大趋势明显。当θ=15°,h=10 mm 时,滚刀单刀的法向推力甚至约达到1200 kN。一般而言,滚刀单刀所能承受的最大法向力为500 kN,因此,这一结果远远超出了单刀所能承受的极限,可见合理的刀刃角对滚刀破岩起着至关重要的作用。理论上在同类岩石中,同等贯入度的情况下,刀刃角越小滚刀所受推力就越小,刀具损坏程度降低,使用周期变长,但实际情况还应该考虑掘进地层的完整性及裂隙发育程度,刀刃角的设置应做到理论与实际情况相结合。

图7 刃角影响曲线图Fig. 7 Influence curve of edge angle

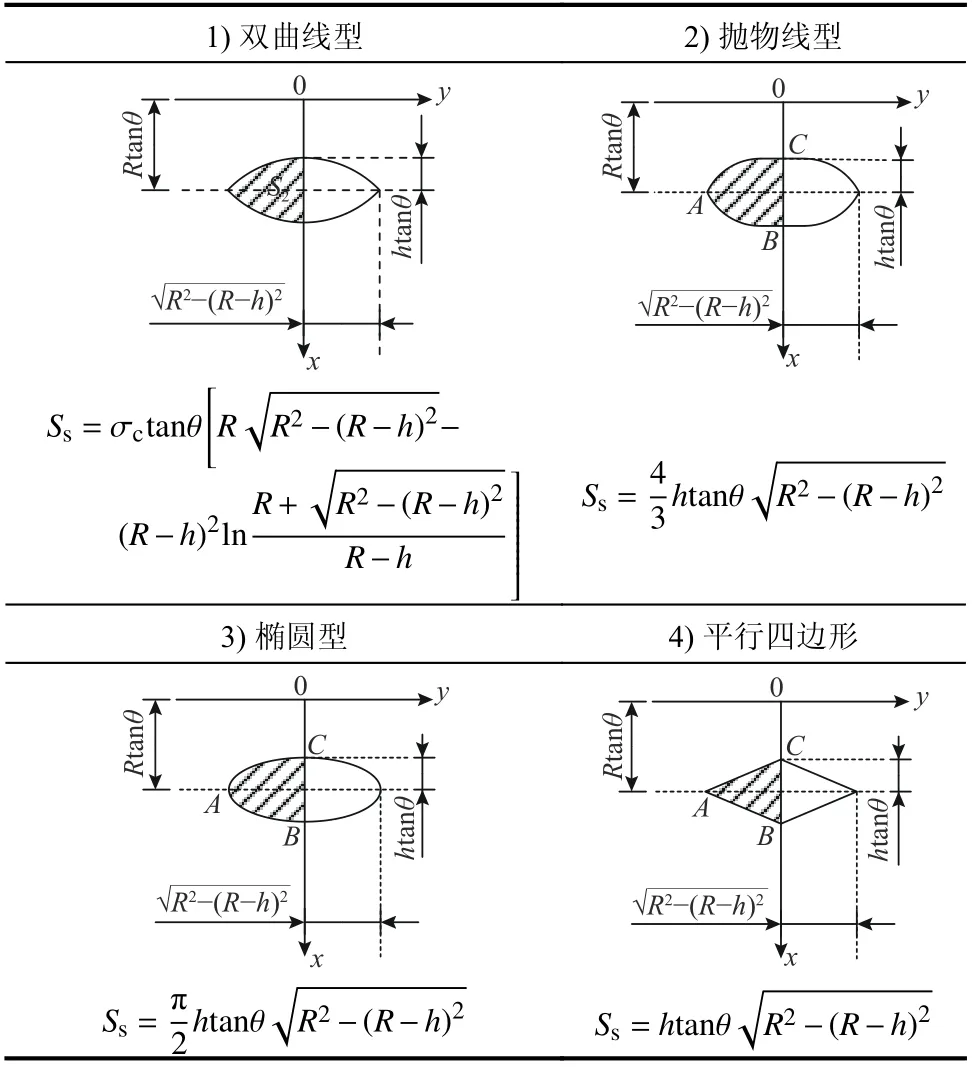

2)岩石内摩擦角φb对法向推力的影响

取滚刀半径R=241.5 mm;黏聚力C=11.6×106N/m2;岩石破碎角ψ=20°;抗压强度σc=90×106N/m2;滚刀刀刃半角θ=7.5°,滚刀的贯入度取值范围为0 mm/rev~10 mm/rev,分别绘制φb=30°、φb=40°、φb=50°、φb=60°四种情况下的滚刀法向推力变化曲线。由图8 可知,随着岩石内摩擦角的不断增大,滚刀的法向推力也随之不断增大。与刃角的影响相同,当内摩擦角达到一定程度,滚刀单刀的法向推力会急剧增长。当内摩擦角为60°,贯入度为10 mm/rev 时,单刀法向推力约高达900 kN,极大地超出了单刀的承受极限,这是由于内摩擦角的增大导致滚刀刃角接近临界值,因此,岩石内摩擦角过大,不利于TBM滚刀破岩的进行,这时应该通过改变滚刀机械构造,合理设置机械参数以及掘进参数使得滚刀更加适应对应的地层。

图8 内摩擦角影响曲线图Fig. 8 Influence curve of internal friction angle

3)黏聚力C对法向推力的影响

取滚刀半径R=241.5 mm;内摩擦角φb=30°;岩石破碎角ψ=20°;滚刀半刃角θ=7.5°;抗压强度σc=90×106N/m2;滚刀贯入度取值范围为0 mm/rev~10 mm/rev,分别绘制C=3×106N/m2、C=6×106N/m2、C=9×106N/m2、C=12×106N/m2四种情况下的滚刀法向推力变化曲线。由图9 可知,随着黏聚力的增大,滚刀法向推力也随之逐渐增大。黏聚力越大,则岩石的整体性越好,裂隙发育程度更低,使其破坏所需要的推力也会更大,且在贯入度相同时,不同黏聚力下的单刀推力增长值是相同的,可见黏聚力对于单刀法向推力的影响较平和,不存在黏聚力过大时法向推力急剧增长的情况。

图9 黏聚力影响曲线图Fig. 9 Curve of cohesion effect

3 工程应用

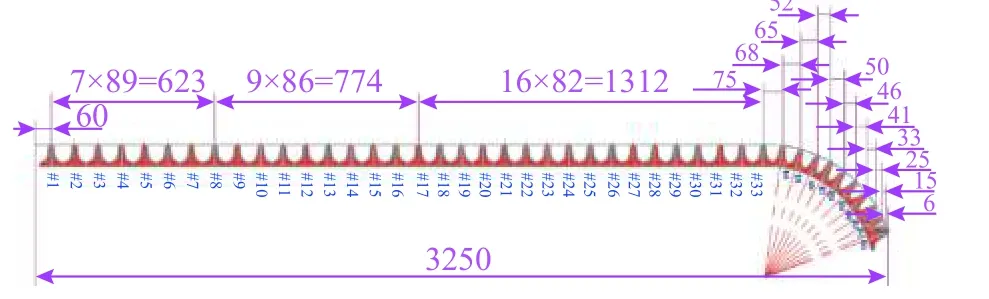

深圳市城市轨道交通6 号线二期民乐停车场出入线隧道线路大体上呈东西走向。隧道右线设计起点里程为MRCK0+175.41,终点里程为MRCK2+807.12,长2631.71 m;左线设计起点里程为MCCK0+175.41,终点里程为MCCK2+807.12,长2679.79 m。其中,TBM 区间单线长1652.2 m,双线总长3305 m。掘进设备采用中铁装备Φ6500 双护盾TBM,设备总长140 m,主机长度11.735 m,其中前盾及伸缩外盾长度5.445 m,设备总重1100 t,其中主机总重600 t。刀盘上安装了44 把滚刀,其中17 寸中心滚刀8 把,刀间距89 mm,19 寸单刃滚刀36 把,刀间距为86 mm 和82 mm,其分布情况如图10 所示。

图10 刀刃间距布置图Fig. 10 Layout of blade spacing

根据实际工程,选取MRDK0+329~MRDK0+441 区间为参考区间,该区间存在微风化岩及微风化碎裂岩等,选取该区间的岩石作为研究对象,区间内相关力学参数,如表2 所示。

表2 土(岩)体力学参数情况统计表Table 2 Statistics of mechanical parameters of soil (rock)

根据现场TBM 掘进的深度,该区间隧道所经地层层号为⑧4,将微风化粗粒花岗岩作为目标地层进行研究。勘察报告表明抗压强度σc=85 MPa,根据工程地质手册,花岗岩破碎角为140°,则岩石破坏面与水平面的夹角ψ=20°,选取19 寸单刃滚刀作为研究对象,根据滚刀相关参数,刃角2θ=15°,R=241.5 mm,刀间距B=86 mm。为了验证模型的适用性,赵海雷等[18]在原有的美国科罗拉多矿业学院线性切割模型的基础上建立的近似常截面盘形滚刀破岩力CSM 模型[18]进行对比,结合现场实测数据进行分析。利用本文模型计算所得的滚刀法向推力曲线如图10 所示。

白岩龙[19]利用不同结构参数的滚刀对多种类型的岩石进行切削试验,并综合考虑各种参数对滚刀受力的影响,有效地改进了原有的美国科罗拉多矿业学院CSM 线性切割滚刀法向推力预测公式,从而建立了近似常截面盘形滚刀破岩力CSM模型,如式(25)所示。

式中:FV为垂直力;FR为滚动力;R0为滚刀半径;ψ 为刀圈顶刃压力分布系数,一般取-0.2~0.2,此处取0.1;φ为滚刀接触角,φ=cos-1((R-h)/R)(h为滚刀贯入度);S为滚刀间距;T为刀刃宽度;C为常数,取2.12;σc为岩石单轴抗压强度;σt为岩石抗剪强度,取0.1σc[18]。

综上所述,根据近似常截面盘形滚刀破岩力CSM 模型及前述工程数据资料可得如图11 所示的推力曲线。

由图11 可知,无论实测结果还是模型预测结果,随着滚刀贯入度的增加,滚刀法向推力都整体呈现上升的趋势。实测数据中,当贯入度为4 mm/rev 时,实测数据滚刀法向推力为247 kN,本文模型预测值为254 kN,近似常截面盘形滚刀破岩力CSM 模型预测值为207 kN,本文预测的精度更高。从曲线的整体走向来看,本文预测值整体略偏大,较实测值而言偏保守,相比于近似常截面盘形滚刀破岩力CSM 模型而言更加安全。无论本文所建模型还是近似常截面盘形滚刀破岩力CSM 模型,都是基于压剪理论进行推导论证的,造成本文模型预测硬质花岗岩的结果优于近似常截面盘形滚刀破岩力CSM 模型的原因主要有以下两点:

图11 模型比对图Fig. 11 Model comparison diagram

1)近似常截面盘形滚刀破岩力CSM 模型在考虑剪切破坏时,考虑的是岩体的水平剪切作用,与岩石破碎的实际情况存在差别,岩石的破碎是基于破碎角的方向发展的。

2)近似常截面盘形滚刀破岩力CSM 模型在处理剪切破坏参数取值时,笼统的采用岩石抗剪强度这一参数指标,而实际上,岩石的抗剪强度不是一个定值,很难选取,模糊性较大。现实中,岩石的抗剪强度是根据黏聚力和内摩擦角进行评价的,本文的数学模型在剪切破坏阶段基于Mohr-Coulomb 准则综合考虑了黏聚力和内摩擦角的影响,因而计算出来的剪切破坏阶段的推力更加合理准确。

该区间的实测数据仅记录了贯入度0 mm/rev~5 mm/rev 的推力数据,这是由于理论上单把滚刀所承受的法向推力最大值约为500 kN,推力长期维持在较高水平会缩短滚刀的寿命周期,增大磨损量。硬质花岗岩强度高、硬度大,在施工过程中理应将贯入度控制在合理的区间,这样才能够将刀具磨损的程度降低。针对本工程,若以控制刀具磨损作为工程的首要目的,则建议贯入度取4 mm/rev~5 mm/rev。通过实测数据还可以发现,随着贯入度的增长,滚刀法向推力的增长趋势逐渐变缓,这是由于随着滚刀不断侵入岩石,岩石内部微小裂隙的数量及发育长度逐步扩展,降低了岩石整体的强度及完整性,滚刀推力的增长趋势因而放缓。本文预测模型和近似常截面盘形滚刀破岩力CSM 模型的预测结果均满足这一特征,该特点与实际工程情况相符合。

根据以上分析,在针对深圳地区硬质花岗岩的推力计算中,近似常截面盘形滚刀破岩力CSM模型计算值一般小于实测值,无法起到一个很好的预设作用,而本文模型与实测值符合程度更高,具备一定的实际意义,可作为掘进可行性研究阶段的掘进参数预设方法以使TBM 更适应于在该岩层中的掘进。

4 结论

本文通过理论分析及公式推导,对TBM 破岩过程的滚刀受力计算模型展开研究,具体得到如下结论:

(1)通过简化TBM 滚刀的运动模式,本文基于理论力学及岩石破碎学的相关理论建立了以Mohr-Coulomb 准则和压剪破坏模式为依据的滚刀破岩法向推力和滚动力的计算模型。

(2)通过建立的滚刀法向推力计算模型对其进行了参数分析,研究发现刃角和岩石内摩擦角是影响法向推力的最重要因素。

(3)依托深圳地铁6 号线民乐停车场出入线TBM 隧道工程,选取MRDK0+329~MRDK0+441区间的相应实测数据与本文所建模型和近似常截面盘形滚刀破岩力CSM 模型的计算结果对比分析后发现,本文所建模型与实测数据之间的相关性更高,整体计算结果略高于理论值,偏安全;近似常截面盘形滚刀破岩力CSM 模型的误差较明显,整体计算结果较理论值偏小。究其原因为近似常截面盘形滚刀破岩力CSM 模型未考虑到剪切面受岩石破碎角控制,且该模型笼统选取岩体抗剪强度作为参数指标,未以岩石内摩擦角和黏聚力来评价其抗剪强度。