超高性能混凝土装配整体式框架梁柱节点抗震性能研究

2021-11-12马福栋邓明科

马福栋,邓明科,杨 勇

(西安建筑科技大学土木工程学院,西安 710055)

装配式混凝土结构是由预制混凝土构件通过可靠的连接装配而成的,包括装配整体式混凝土结构和全装配混凝土结构等[1]。装配整体式混凝土框架结构因其平面布置灵活、预制构件方便运输,是常见的结构形式。可靠的连接方式是保证预制梁柱协同工作和结构整体性的关键,目前最常用的连接方式是灌浆套筒连接[2]。刘洪涛等[3]和赵勇等[4]研究了灌浆套筒连接装配式梁柱节点的抗震性能,验证了灌浆套筒连接的可靠性。但实际操作中灌浆套筒连接存在定位精度要求高、灌浆难度大及质量不易检测的缺点。

钢筋搭接连接施工简单,质量易保证[5],但由于普通混凝土与钢筋的搭接长度过长,在装配式结构中难以应用。超高性能混凝土(UHPC)是一种具有高强度、高韧性和高耐久性的水泥基复合材料,与钢筋具有非常高的粘结性能[6],可大幅缩短钢筋的锚固和搭接长度,使UHPC 得以应用于预制装配式桥梁结构[7-8]和建筑结构[9-10]中的预制构件连接,减小施工的复杂程度和现场湿作业量。安明喆等[11]通过钢筋拔出试验,研究了变形钢筋直径和锚固长度对钢筋-RPC 粘结性能的影响,提出变形钢筋与RPC 的极限粘结强度与锚固长度的计算公式。邓宗才等[12]通过钢筋拔出试验系统研究了钢筋埋长、保护层厚度、钢筋直径、RPC 强度和钢纤维掺量等因素对钢筋-RPC 粘结性能的影响规律。方志等[13]通过钢筋-RPC 搭接对拉拔出试验,研究了搭接长度、RPC 强度、配箍率和钢筋净距对粘结强度的影响。Ma 等[14]研究了在UHPC 中钢筋屈服后的搭接粘结性能,并根据厚壁薄筒理论推导出钢筋屈服后的搭接粘结强度计算公式。Maya 等[10]研究了在梁跨中及梁端采用钢筋搭接后浇UHPC(Lap-splice with UHPC,简称LS-UHPC)连接预制构件的单调和滞回试验,在15db的搭接长度下未发生搭接破坏。郑七振等[15-16]采用LS-UHPC 连接方式在梁跨中、梁端和柱端连接预制构件,进行单调和滞回试验,在10db的搭接长度下未发生搭接破坏。

以上研究中UHPC 均用于梁跨中、梁端和柱端,而节点核心区通常受力更为复杂,承受较大的剪力,在地震作用下极易发生剪切脆性破坏。为满足强节点的设计要求,GB 50010-2010[5]规定了节点核心区最大剪压比限值和最小配箍率限值,可能会导致节点核心区钢筋拥挤,进一步增加施工困难。为满足框架结构在地震作用下的延性,除保证强节点设计要求外,GB 50010-2010[5]和美国规范ACI 318-19[17]均规定了梁纵筋穿过节点区的最小锚固长度为20db,ACI 318-19 还提出若要彻底避免梁纵筋的滑移,最小锚固长度应不小于32db,但会导致节点核心区截面的过大。将UHPC 应用于钢筋混凝土梁柱节点核心区,充分发挥UHPC 的超高粘结强度[6]和抗剪强度[18],不但可以实现预制构件在节点核心区的钢筋搭接连接,而且可以大幅提高节点核心区受剪承载力[19],有利于满足强节点的设计理念,进而满足最大剪压比限值,降低最小配箍率的限值。

1 试验概况

1.1 试验目的

本试验装配整体式梁柱节点的装配方式为节点核心区LS-UHPC 连接,包括柱纵筋直筋搭接和梁纵筋弯钩搭接。试验采用3/4 缩尺模型,根据预期的节点核心区是否发生破坏,设计了1 个强节点的装配整体式梁柱节点(RUJ-2),以研究钢筋搭接连接的可行性;设计了4 个弱节点的装配整体式梁柱节点(RUJ-3~RUJ-6),以研究梁柱节点核心区采用UHPC 的受剪性能;另外设计了1 个弱节点的RC 现浇整体式梁柱节点(RCJ-1)作为对比试件。

1.2 试件设计

梁截面尺寸均为230 mm×300 mm,柱截面尺寸均为300 mm×300 mm,梁、柱的纵筋均采用HRB400 级钢筋,箍筋采用HPB300 级钢筋。梁、柱均采用普通混凝土浇筑,设计强度按C40 考虑,各试件节点核心区浇筑材料及设计参数如表1所示。试件的尺寸及配筋如图1 所示。柱轴压比主要为0.12,并设计了柱轴压比为0.24 的试件RUJ-6 作对比。

图1 试件尺寸及配筋图Fig. 1 Dimensions and reinforcement details of specimens

表1 试件设计参数Table 1 Parameters of specimens

节点核心区高度取决于梁高,一般可以满足柱纵筋直筋搭接长度的要求,对于UHPC 中钢筋直筋搭接长度,文献[13 - 14]中钢筋对拉拔出试验得到的临界极限搭接长度在10db~12db,本试验保守取15db。节点核心区宽度通常取决于柱宽,可能难以满足直筋搭接所需的搭接长度,考虑到弯钩搭接可以减小钢筋的搭接长度,约为直筋搭接长度的60%[5],本试验保守取包括弯钩在内的投影搭接长度11db,弯钩内径依据规范GB 50010-2010[5]为4db,考虑到UHPC 的超高的粘结性能,在5db锚固长度时钢筋可受拉屈服[20],弯后直段长度设计为5db。

装配式框架梁柱节点的装配顺序如图2 所示。步骤1,预制上、下柱及左、右梁,其中,上、下柱中纵筋伸出15db(300 mm)以备直筋搭接于节点核心区;左、右梁伸出预留弯钩以备搭接于节点核心区;步骤2,将左、右梁与下柱进行装配,配置梁上部连续纵筋;步骤3,浇筑节点核心区UHPC 和梁上部普通混凝土(NC)。本次试验为简化施工,采用平躺浇筑,钢筋绑扎完成后即现场定位,梁柱一次性浇筑成型,梁柱纵筋严格按照设计的搭接长度在节点核心区搭接并后浇UHPC,如图3 所示。

图2 装配式整体式框架梁柱节点施工顺序Fig. 2 Construction sequence of beam-column joints in assembly frame structure

图3 试验现场节点核心区钢筋搭接Fig. 3 Steel bars lap-spliced in joint at test site

1.3 材料力学性能

本试验采用的NC 和UHPC 的配合比及其轴心抗压强度如表2 所示。UHPC 有2%和3%两种钢纤维掺量,所用钢纤维的性能参数如表3 所示。试件采用的钢筋牌号及相应的强度指标如表4所示。

表2 NC 和UHPC 配合比及其抗压强度Table 2 Mixture proportions and compressive strengths of NC and UHPC

表3 钢纤维各项性能指标Table 3 Performance indicators of steel fibers

表4 钢筋的材料性能Table 4 Material properties of steel bars

1.4 加载方案

拟静力试验加载装置如图4 所示。试验加载时梁端均为铰支座,与300 kN 力传感器垂直相连,柱顶千斤顶处采用滑动支座,柱底采用不动铰支座。竖向荷载由1000 kN 油压千斤顶提供,水平往复荷载由美国MTS 公司1000 kN 液压伺服作动器施加。试验加载现场如图5 所示。试验水平加载采用荷载和位移混合控制的加载制度。试件屈服以前,采用分级荷载控制,每级荷载的增量为10 kN,循环加载1 次;试件屈服以后,改为位移控制,每级位移增量为10 mm,每级位移循环加载3 次。当水平荷载下降至峰值荷载的85%以下时,停止加载。

图4 试验加载装置示意图Fig. 4 Diagram of test setup

图5 试验加载装置现场图(数字代表位移计编号)Fig. 5 Test setup at the scene (The numbers in the figure represent the displacement meter numbers)

1.5 测试内容与测点布置

试件测试主要包括以下内容:1) 节点核心区剪切变形;2) 梁、柱截面的位移及转角;3) 柱顶水平位移。试件位移计布置如图6 所示,对应现场实际布置如图5 所示。

图6 试件位移计布置(数字代表位移计编号)Fig. 6 Displacement measuring point arrangement(The numbers in the figure represent the displacement meter numbers)

2 试验现象及破坏形态

2.1 试验现象

弱节点对比试件的现浇整体式RC 梁柱节点RCJ-1,加载至+25 kN 时,梁端出现竖向细微裂缝,加载至+38 kN 时,节点核心区出现第一条斜裂缝,且此斜裂缝贯穿整个节点,反向加载至-47 kN时,出现交叉斜裂缝;加载至+80 kN,斜裂缝加宽至1.5 mm,荷载-位移曲线偏离直线,改为位移控制加载。加载至θ=+1/46 时,试件达到峰值荷载89.3 kN;加载至θ=+1/39 时,节点核心区裂缝交叉处出现剥落现象。加载至θ=+1/32 时,荷载下降至峰值荷载的85%,节点核心区发生剪切破坏,梁柱纵筋均未发生屈服,如图7(a)所示。

图7 试件破坏形态Fig. 7 Failure modes of beam-column joints

强节点试件RUJ-2 的梁、柱预制,柱纵筋和梁下部钢筋在节点核心区采用LS-UHPC 的方式连接。加载至+18 kN 时,梁端根部受拉区出现细微竖向裂缝;加载至+40 kN 时,梁根部竖缝加宽至0.3 mm;加载至+57 kN 时,节点核心区出现第一条细微斜裂缝,梁根部竖缝加宽至0.6 mm;荷载-位移曲线偏离直线,改为位移控制加载。加载至θ=-1/93,试件达到峰值荷载,梁根部竖缝加宽至1 mm;加载至θ=-1/61,梁根部竖缝加宽至2 mm,节点核心区细微斜裂缝增多。此后,梁端竖缝不断加宽和延伸,加载至θ=+1/46,梁端混凝土裂缝处开始出现表皮脱落;随后梁端竖缝不断加宽,直至θ=+1/23,梁端受压区混凝土压碎,荷载下降至峰值荷载的85%,试件发生梁端弯曲破坏,梁纵筋全部屈服,柱纵筋未屈服。如图7(b)所示。

弱节点试件RUJ-3 为采用LS-UHPC 进行连接的装配整体式梁柱节点,节点核心区的UHPC 纤维掺量为2%,且未配箍筋。斜裂缝出现前,梁端裂缝发展与RCJ-3 相似,加载至-48 kN 时,节点核心区出现第一条细微斜裂缝,加载至+66 kN时,出现交叉斜裂缝;继续加载,不断有新的细密斜裂缝产生,梁端竖缝不断延伸和加宽;加载至+100 kN 时,部分梁纵筋发生屈服,梁端竖缝明显加宽,斜裂缝延伸并加宽至1 mm,荷载-位移曲线偏离直线,改为位移控制加载。加载至θ=+1/49 时,试件达到峰值荷载116.29 kN,节点核心区斜裂缝细密分布;随着位移的增加,节点核心区斜裂缝缓慢延伸加宽;加载至θ=+1/42 时,斜裂缝相互连接贯通形成主斜裂缝,主斜裂缝周围不断出现平行细密斜裂缝;加载至θ=-1/33,交叉主斜裂缝产生;随后,主斜裂缝不断加宽,加载至θ=-1/27,荷载下降至峰值荷载的85%,试件节点核心区发生剪切破坏,梁纵筋均发生屈服,柱纵筋部分屈服。如图7(c)所示。

与试件RUJ-3 相比,弱节点试件RUJ-4 核心区的UHPC 纤维掺量由2%提高到3%,节点核心区斜裂缝在-59 kN 出现,交叉斜裂缝在+77 kN 出现;加载至+110 kN 时节点核心区斜裂缝仍细微,梁纵筋发生屈服,梁端竖缝加宽,改为位移控制加载。加载至θ=+1/49 时,试件达到峰值荷载117.15 kN,节点核心区斜裂缝细密分布;加载至θ=-1/35 时,节点核心区细微斜裂缝连接贯通,主斜裂缝形成,反向加载至θ=+1/31,交叉主斜裂缝形成;随着位移的增大,节点核心区裂缝不断加宽,最终,节点核心区发生剪切破坏,梁纵筋均发生屈服,柱纵筋部分屈服。如图7(c)所示。

与试件RUJ-3 相比,弱节点试件RUJ-5 核心区配有箍筋,主斜裂缝出现前,试验现象与试件RUJ-3 类似,加载至θ=-1/27 时,节点核心区细微斜裂缝连接贯通,主斜裂缝形成,反向加载至θ=+1/24,交叉主斜裂缝形成;此后,随着位移的增大,节点核心区裂缝不断加宽,最终,节点核心区发生剪切破坏,梁纵筋均发生屈服,柱纵筋部分屈服。如图7(d)所示。

与试件RUJ-5 相比,试件RUJ-6 的柱轴压比由0.12 提高到0.24,试件屈服前,试验现象与试件RUJ-5 类似,加载至-120 kN 时,梁纵筋发生屈服,梁端竖缝加宽,节点核心区斜裂缝细微,荷载-位移曲线偏离直线,改为位移控制加载;加载至θ=+1/58 时,试件达到峰值荷载121.81 kN,节点核心区斜裂缝细密分布;此后,随位移的增大,节点核心区裂缝略有增加,但始终未出现贯通的主斜裂缝,而梁端竖向裂缝斜向发展,形成剪切斜裂缝,最终发生梁端弯剪破坏,梁纵筋均发生屈服,柱纵筋部分屈服。如图7(e)所示。

2.2 破坏形态分析

试件RUJ-2 发生梁端弯曲破坏,节点核心区未发现沿柱纵筋和梁下部纵筋的粘结裂缝,说明柱纵筋和梁下部纵筋未发生钢筋搭接界面的粘结破坏;上、下柱端仅发现少量细微的弯曲裂缝,梁端未发现类似于文献[21]的角部压碎现象,说明直筋搭接于节点核心区的柱纵筋和弯钩搭接于节点核心区的梁纵筋均未发生明显滑移;验证了LS-UHPC 在装配式结构中应用的可行性。

试件RCJ-1、RUJ-3、RUJ-4 和RUJ-5 均发生了节点核心区剪切破坏,但柱纵筋和梁下部纵筋所采用的LS-UHPC 连接方式均未发生钢筋搭接界面的粘结破坏。试件RCJ-1 节点核心区出现第一条斜裂缝就贯穿整个节点形成主斜裂缝,而试件RUJ-3、RUJ-4 和RUJ-5 首先在节点核心区出现许多细密裂缝,峰值荷载以后,随位移的增大,细密裂缝连接贯通形成主斜裂缝,并且纤维掺量由2%提高到3%,主斜裂缝形成时对应的层间位移角由1/42 提高到1/35;节点核心区体积配箍率由0%提高到0.5%,主斜裂缝形成时对应的位移角由1/42 提高到1/27,说明增加纤维掺量和箍筋可以有效提高节点核心区的耐损伤能力。且较高钢纤维掺量时,适当配置箍筋能更有效控制节点核心区的损伤。主斜裂缝形成时,除对比试件RCJ-1外,装配式试件的层间位移角均已大于框架结构的弹塑性位移角限值1/50。另外,试件RUJ-4 和RUJ-5 主斜裂缝出现时,梁端均已发生较大的弯曲变形,梁端塑性铰的转动能力得到了较充分发挥。

相比RUJ-5,试件RUJ-6 由于柱轴压比的提高,抑制了节点核心区剪切斜裂缝的开展,使细密斜裂缝未贯通形成主斜裂缝,最终发生梁端弯剪破坏。

尽管梁上部纵筋在节点核心区的锚固长度为300 mm(对于RUJ-2 为16.7db,对于RUJ-3~RUJ-6为13.6db),均小于GB 50010-2010 规定的20db的要求,但均未发现类似于文献[21]的梁端角部压碎破坏的情况,说明梁上部纵筋在节点核心区锚固良好,未发生显著滑移。

3 试验结果与分析

3.1 滞回曲线与骨架曲线

根据试验测试结果,可得试件的荷载-位移滞回曲线如图8 所示,骨架曲线如图9 所示。以肉眼观察到节点核心区第一条细微斜裂缝时的荷载确定为开裂荷载;以“能量等值法”计算确定屈服位移;以荷载下降到峰值荷载的85%时所对应的位移作为极限位移。定义层间位移角θ=Δ/H,Δ为试件顶点水平位移,H为试件有效高度。试件加载过程中各主要阶段的特征点荷载、位移和层间转角如表5 所示。因不同设计参数而表现出不同的滞回特点。

图8 荷载-位移滞回曲线Fig. 8 Load-displacement hysteretic loops

表5 试件主要阶段试验结果Table 5 Test results of specimens at main stages

图9 试件骨架曲线Fig. 9 Skeleton curves of specimens

1)试件RUJ-2 发生梁端弯曲破坏,梁上部连续纵筋在16.7db锚固长度下和梁下部纵筋在11db弯钩搭接长度下锚固良好,滞回环未出现明显捏拢现象,滞回环饱满,表现出较好的延性,峰值荷载后承载力退化缓慢,延性系数均超过5.5。

2)与试件RCJ-1 相比,试件RUJ-3 和RUJ-4节点核心区分别采用2%和3%钢纤维掺量的UHPC进行后浇,且均未配箍筋。试件RUJ-3 峰值荷载比RCJ-1 提高了32%,极限位移提高了20%,延性系数由2.41 提高到2.79,节点核心区的受剪承载力显著提高,使梁端塑性铰区转动能力进一步发挥,说明节点核心区采用UHPC 时,即使不配箍筋也能达到甚至优于普通混凝土现浇节点的性能。试件RUJ-4 的峰值荷载与RUJ-3 相当,极限位移提高了11.5%,延性系数由2.79 提高到3.22,峰值荷载后承载力退化缓慢,梁端的转动能力得以进一步发挥。原因是节点核心区UHPC 纤维掺量的增大增强了核心区裂缝间钢纤维的桥联作用,提高了节点核心区的耐损伤能力。

3)与试件RUJ-3 相比,试件RUJ-5 的节点核心区同为2%钢纤维掺量,但配有体积配箍率为0.5%的箍筋。其峰值荷载与RUJ-3 相当,极限位移提高了36.2%,延性系数由2.79 提高到3.67,峰值后承载力退化缓慢。可以发现增加节点核心区箍筋与提高UHPC 的钢纤维掺量作用类似,提高了节点核心区耐损伤能力。且相比试件RUJ-4(3%钢纤维掺量),试件RUJ-5(2%钢纤维掺量+0.5%体积箍筋率)的极限位移提高了22.1%,延性系数由3.22 提高到3.67,峰值后承载力退化更加缓慢。说明箍筋对节点核心区的约束作用比乱向分布的钢纤维的约束作用效率高;节点核心区UHPC 的纤维掺量较大时,适当配置箍筋可显著提高核心区耐损伤能力。

4)相较于试件RUJ-5,试件RUJ-6 的轴压比由0.12 提高到0.24,滞回环更为饱满,包围的面积更大。轴压力会对节点核心区产生夹紧力,一定范围内轴压力可以抑制节点核心区斜裂缝的发展,增大斜压杆的面积,提高其受剪承载力,其峰值荷载比RUJ-5 提高了3.8%,且未发生节点核心区剪切破坏;由于梁端发生弯剪破坏,峰值荷载后承载力退化较快,极限位移降低了13%,延性系数由3.67 减小为3.39。轴压比的增大有利于纵筋在节点核心区的锚固和搭接,由于梁纵筋直径变大,梁上部连续纵筋的锚固长度变为13.6db,但通过梁端破坏情况可判断,梁上部纵筋依然没有发生明显滑移。但由于梁端剪切变形较大,卸载时试件具有较大的残余变形,且滞回曲线出现轻微的捏拢现象。

3.2 耗能能力分析

各试件的等效粘滞阻尼比[22]计算结果如图10所示,图11 为各试件累积耗能。随着柱顶位移的增大,试件滞回环越来越饱满,包围的面积越来越大,等效粘滞阻尼比随之增大,累积耗能也随之增大;梁端塑性铰区发生弯曲破坏的试件RUJ-1、RUJ-2 的滞回环非常饱满,其等效粘滞阻尼比均超过0.3,表现出极强的耗能能力,试件RUJ-7 由于轴压比的增大,提高了节点核心区受剪承载力,梁端发生弯剪破坏,梁端塑性铰区的耗能增大,等效粘滞阻尼比小于试件RUJ-1 和RUJ-2,但仍高于发生节点核心区剪切破坏的试件;对于节点核心区发生剪切破坏的试件,随着节点核心区纤维掺量和箍筋的增多,其等效粘滞阻尼比和累积耗能随之增大,节点核心区UHPC 的纤维掺量较大时,适当配置箍筋显著提高了核心区的耐损伤能力,进而提高了梁柱节点的等效粘滞阻尼比。

图10 各试件等效粘滞阻尼比Fig. 10 Equivalent viscous damping ratios of specimens

图11 各试件累积耗能Fig. 11 Cumulative energy consumption of specimens

3.3 钢筋搭接长度分析

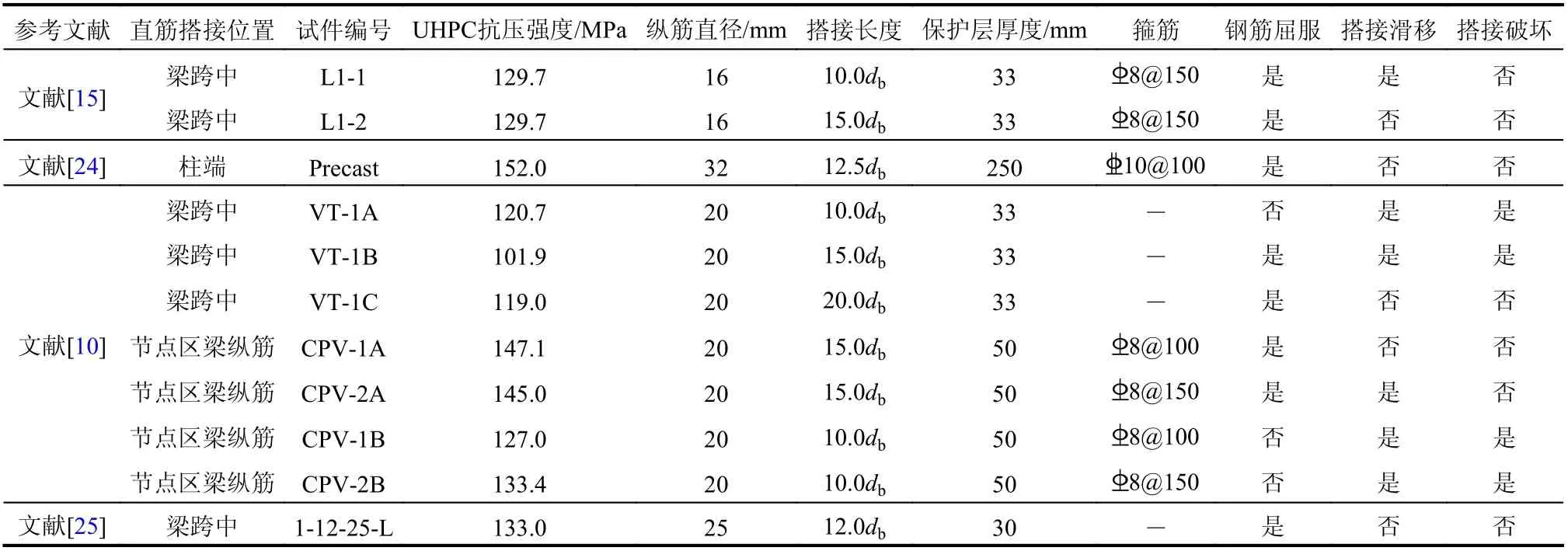

为了研究钢筋在UHPC 中的搭接粘结性能和搭接长度,文献[13 - 14]采用20 mm 和25 mm直径的钢筋,通过对拉拔出试验得到临界屈服搭接长度(使钢筋受拉屈服的最小长度)在5db~7db,临界极限搭接长度(使钢筋受拉拉断的最小长度)在10db~12db。本文柱纵筋直筋搭接15db于UHPC节点,试验过程中未发生搭接破坏,搜集了采用UHPC 在梁、柱和节点核心区直筋搭接的试验结果,如表6 所示,未配箍筋的试件VT-1B,在15db搭接长度下,虽然钢筋受拉发生屈服,但出现了钢筋的相对滑移和搭接破坏;配有箍筋的试件L1-2、CPV-1A 和CPV-2A 不但钢筋受拉发生屈服,且均未发生搭接破坏,因此,直筋搭接段配置箍筋有利于避免产生搭接破坏。由于钢筋与UHPC 的粘结强度随着钢筋直径的减小而增大[23],因此,对于直径20 mm 以下的HRB400 等级钢筋,在正常配箍和保护层情况下,其最小搭接长度可取为15db。对于直径20 mm 以上的钢筋与UHPC的搭接长度仍然需要更多的试验验证和理论分析。对于在UHPC 中弯钩搭接长度,GB 50010-2010规定约为直筋搭接长度的60%,本试验保守取为11db,试验未发生搭接破坏。

表6 直筋搭接试验结果Table 6 Results of straight bars lap tests

本文试验中的平面梁柱节点发生核心区剪切破坏的试件对钢筋搭接未产生明显影响,主要原因是剪切裂缝主要出现在节点核心区中部,如图12所示,主要的搭接区域裂缝较少。但对于空间节点在双向地震作用下,Y向的剪切裂缝会对X向的受力钢筋的搭接产生不利影响,因此保证节点核心区不发生剪切破坏是保证钢筋可靠搭接的关键,UHPC 超高的抗剪强度有利于满足这一条件,但现有规范对于节点核心区采用UHPC 的受剪承载力的计算还需要进一步验证。

图12 平面节点搭接区示意图Fig. 12 Sketch map of lap zone of planar joint

3.4 节点核心区受剪承载力分析

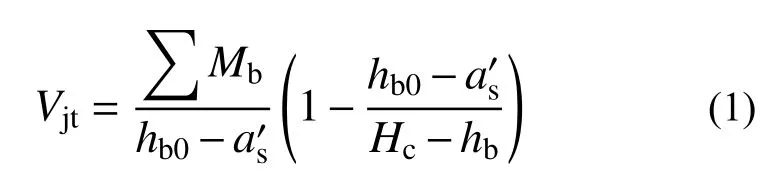

对比试件RCJ-1 及装配式整体式试件RUJ-3~RUJ-5 均发生了节点核心区的剪切破坏,节点核心区所受剪力可根据节点破坏时的梁端弯矩采用规范公式[5]计算:

式中,各符号含义同GB 50010-2010[5]。试验中节点核心区所受最大剪力如表7 所示。试件RCJ-1的节点核心区受剪承载力为663.8 kN,换算成剪压比(Vjt/bjhjfc[5])为0.22,而试件RUJ-3 的节点核心区受剪承载力为916.71 kN,换算成剪压比为0.11,UHPC 节点核心区受剪承载力提高的同时,减小了剪压比。

表7 节点核心区受剪承载力试验值与计算值Table 7 Test and calculation values of shear capacity of joints

节点核心区UHPC 受剪时处于拉压复合应力状态,与UHPC 的拉压强度同时相关。相对普通C30 混凝土,UHPC 抗拉强度提高幅度小于抗压强度,GB 50010-2010[5]采用UHPC 抗拉强度计算的受剪承载力低估了UHPC 的抗剪贡献,因此,试件RUJ-3 和RUJ-4 的受剪承载力计算值小于试验值。由试验可知配箍率对节点核心区受剪承载力影响不明显,GB 50010-2010[5]高估了箍筋的抗剪贡献,因此,配有箍筋的试件RUJ-5 受剪承载力计算值大于试验值。采用ACI 318-19[17]计算的受剪承载力普遍偏高,偏于不安全,原因是ACI 318-19[17]中采用的是UHPC 的抗压强度计算UHPC 的抗剪贡献,实际上高估了UHPC 的抗剪贡献。

GB 50010-2010[5]和ACI 318-19[17]对节点核心区受剪承载力的计算误差较大的主要原因是,UHPC 的抗压强度与抗拉强度提高幅度不同,即UHPC 的抗压强度与抗拉强度的比值不再像普通C30 混凝土一样约为10,而是大于10。以普通C30 混凝土抗压强度与抗拉强度的比值为基准,可以利用抗压强度和抗拉强度对GB 50010-2010[5]和ACI 318-19[17]的计算方法进行修正,修正系数计算如下:

修正前后的计算结果如表7 和图13 所示,可见修正后计算值与试验值吻合较好,变异系数均为0.09,离散性较小,修正后的ACI 318-19 计算值相对保守,可用于UHPC 节点核心区受剪承载力计算。

图13 节点核心区受剪承载力计算值与试验值对比Fig. 13 Comparison of calculated and experimental values of joints

4 结论

通过5 个LS-UHPC 装配整体式梁柱节点及1 个RC 现浇整体式梁柱节点拟静力试验,对试验现象和试验结果进行分析,得出以下结论:

(1)本文柱纵筋直筋搭接,梁下部纵筋设置90°弯钩搭接,均未出现拔出破坏,验证了LSUHPC 连接方式在装配整体式框架结构中进行梁柱装配连接的可行性。结合文献试验结果可得,正常配箍条件下,梁和柱纵筋直筋搭接于UHPC中的最小搭接长度为15db。对于在UHPC 中90°弯钩搭接,考虑弯钩段最小投影搭接长度不小于11db(弯钩内径为4db,弯后直段长度为5db)。

(2)节点核心区采用UHPC,受剪承载力提高的同时,减小了剪压比,有利于满足“强节点”的设计理念,保证钢筋搭接的可靠性,即使未配箍筋,也可以取得优于普通混凝土现浇节点的性能。节点核心区箍筋和钢纤维掺量的增加,对受剪承载力和刚度退化的影响不大,但延缓了节点核心区主斜裂缝的形成,提高了节点核心区耐损伤能力,进而提高了梁柱节点的极限位移,延性系数和耗能能力,且节点核心区UHPC 的纤维掺量较大时,适当配置箍筋对核心区耐损伤能力的提高效果更显著。在一定范围内,柱轴压比的提高,可以抑制节点核心区剪切裂缝的开展,提高节点核心区受剪承载力。

(3)梁上部纵筋锚固长度为16.7db或13.6db,虽均未满足规范20db的要求,但由于UHPC 较高的粘结强度未发生显著滑移,均表现出较好的延性,峰值后承载力退化缓慢,延性系数较大,滞回环饱满,耗能能力强。

(4) GB 50010-2010[5]低估了UHPC 的抗剪贡献,而高估了箍筋的抗剪贡献,ACI 318-19[17]高估了UHPC 的抗剪贡献,计算的受剪承载力普遍偏高;利用UHPC 的抗压强度和抗拉强度的关系分别对GB 50010-2010[5]和ACI 318-19[17]进行修正,修正后ACI 318-19[17]的计算方法较为准确且保守。