箱形柱塞焊与单向螺栓芯筒式连接节点性能试验对比研究

2021-11-12张艳霞王旭东金博文

张艳霞,王旭东,赵 曦,金博文,江 锟

(1. 北京建筑大学,土木与交通工程学院,北京 100044;2. 北京建筑大学,北京未来城市设计高精尖创新中心,北京 100044;3. 北京建筑大学,工程结构与新材料北京市高等学校工程研究中心,北京 100044)

近年,国家出台了一系列装配式建筑产业政策,对建筑业的转型升级提出了高标准[1-2]。此外,各地方政府也相继推出了发展目标及相关政策。2020 年7 月发布的《北京市住建系统2020 年生态文明建设工作要点》提出了2020 年装配式建筑占新建建筑面积比例需达30%以上的高要求。而钢结构作为天然的装配式建筑结构,更顺应建筑业工业化、信息化和绿色化的发展方向[3],更易于实现标准化设计、工厂化生产、装配化施工的发展要求。

钢结构建筑中闭口截面柱的连接大多采用全熔透焊接的方式,传统的焊接方式存在着安装时间长、人工成本高及环境污染等诸多问题。在保证节点性能的前提下,如何实现钢结构竖向构件的高效装配是推动装配式钢结构建筑进一步发展的关键问题。对此,国内外学者进行了一系列研究。王元清等[4]对4 种法兰螺栓连接节点进行试验和有限元分析,提出了一种实用的设计模型,该模型可为其他种类的螺栓法兰连接提供一定的参考。刘康等[5]提出了一种方钢管对穿螺栓柱-柱拼接节点,该节点以内套筒作为连接件,下柱与内套筒通过高强螺栓连接,上柱以对穿螺栓为紧固件,通过轴压破坏试验分析了节点的受力特性、承载力和破坏方式,但是该节点主要用于小尺寸闭口截面柱,且螺栓的滑移问题也限制了节点的适用范围。刘学春等[6-7]提出了一种模块化装配式多高层钢结构全螺栓连接节点,该节点能够实现竖向构件和水平构件的快速装配,研究表明,该节点转动刚度较大,节点的极限承载能力高,耗能能力较好。Gunawardena[8]对模块化的新型柱连接节点进行了试验和数值模拟研究,提出了一套评估结构刚度的方法。刘学春等[9]设计了4 组不同法兰板厚度的法兰连接节点,对该高层钢结构柱连接节点在拉-弯-剪组合作用下的受力性能进行了深入研究,研究结果表明,随着法兰厚度的增加,节点刚度及承载力也逐渐增大,且轴向拉力的作用能够降低柱的侧向刚度和水平承载力。刘康等[10]在原有内套筒柱-柱螺栓拼接节点的基础上,新增了单向螺栓作为上柱的紧固件,设计了8 个拼接节点并进行了轴压和偏压下的静力破坏试验,研究表明该节点承载力稳定可靠,承载机理与普通拼接节点类似。

课题组于2016 年开始致力于全螺栓装配式钢结构体系的研发工作,先后对连接接头为双法兰和单法兰的箱形柱芯筒式连接节点[11-16]进行了一系列有限元参数化分析及试验研究,并提出了节点的设计方法,研究表明:整体芯筒式全螺栓连接节点具有与传统全熔透焊接的柱节点相近的受力特性和静力性能,提出的节点设计方法较为合理。当芯筒式全螺栓连接节点的加工精度不能满足要求时,常采用设置自锁式单向高强螺栓[17](以下简称单向螺栓)等补偿措施。本文基于课题组研究工作提出另一种箱形柱塞焊-芯筒式连接节点,并对塞焊-芯筒式连接节点、单向螺栓-芯筒式连接节点及全熔透焊接节点进行拟静力试验,研究不同芯筒式连接节点在试验现象、恢复力模型、延性系数、典型部位应变情况及螺栓预拉力等力学性能的差异,并与传统全熔透焊接节点的力学性能进行对比。

1 节点构造

箱形柱塞焊-芯筒式连接节点和单向螺栓-芯筒式连接节点如图1 和图2 所示,该连接节点位于梁柱节点拼接处。节点于上、下柱端设置法兰板,通过高强螺栓进行连接;为了提高节点连接区刚度及节点极限承载能力,在上、下柱拼接区的柱内增设八边形芯筒,且在柱内芯筒底面对应位置设置安装隔板。本文芯筒采用分离式的加工工艺,即在柱外利用工装单独加工成整体。芯筒壁板厚度可根据节点受力进行计算,且应大于柱壁板厚度,筒长应不小于400 mm。为了确保芯筒与箱形柱的顺利拼装,不仅在加工时应保证负公差,还应在工厂进行预拼装。塞焊-芯筒式连接节点在上柱与下柱对应位置开塞焊孔,通过塞焊的方式连接芯筒与柱壁,使柱壁与芯筒紧密贴合;单向螺栓-芯筒式连接节点采用单向螺栓的方式以保证柱壁与芯筒的连接,需要在上、下柱及芯筒对应位置开设单向螺栓孔。两种节点的连接接头均为单法兰。

图1 箱形柱塞焊-芯筒式连接节点Fig. 1 Box-shaped column connection achieved by plug welding-core sleeve

图2 箱形柱单向螺栓-芯筒式连接节点Fig. 2 Box-shaped column connection achieved by self-lock one-side bolt-core sleeve

2 柱壁与芯筒间受剪承载力验算

2.1 柱壁与芯筒间受力分析

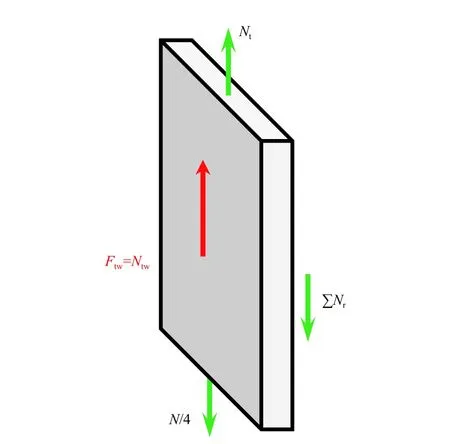

取箱形柱芯筒式连接节点芯筒一侧的柱壁作为隔离体进行受力分析,如图3(a)所示。柱顶受到轴力N和剪力V,在剪力V和轴力N的作用下会在连接处形成弯矩M。在弯矩M作用下会在柱壁上形成一对力偶Nt和Np;由柱顶轴力引起的一侧柱壁压力近似按照N/4 考虑;由于法兰板上螺栓群的作用,柱壁受拉时,该侧柱壁法兰板上加劲肋与柱壁间的竖向焊缝会产生沿柱壁向下的力ΣNr。当柱壁受拉时,该侧柱壁下的法兰连接处同样会处于局部受拉的不利状态,在此状态下由于法兰连接处的受拉变形会导致柱壁与芯筒间产生较大的竖向剪力,考虑柱顶轴力N对一侧柱壁产生N/4 的压力和该侧柱壁与加劲肋竖向焊缝产生的沿柱壁向下反力的有利影响,柱壁与芯筒间所受竖向剪力Ntw为柱壁所受到的拉力Nt减去柱壁所受到的压力N/4 和ΣNr。

图3 柱壁与芯筒间受力简图Fig. 3 Calculation diagram of column wall and core sleeve

对于考虑双向受弯的情况,如图3(b)所示,柱壁与芯筒间的受力除了考虑由柱顶轴力产生的N/4、该侧加劲肋竖向焊缝产生的反力ΣNr和x(y)向弯矩形成的柱壁拉力Ntx(Nty)三者叠加产生的竖向剪力Ntw外,还需考虑y(x)向剪力Vy(Vx)在柱壁与芯筒间产生的水平剪力,由y(x)向剪力Vy(Vx)引起的水平剪力Vtw近似按照Vy/2 (Vx/2)考虑。

2.2 柱壁与芯筒间受剪承载力验算

根据2.1 节的分析,由弯矩产生的柱壁拉力按式(1)计算,柱壁与加劲肋竖向焊缝产生的沿柱壁向下反力参照《高耸结构设计标准》(GB 50135-2019)[18]按式(2)计算,柱壁与芯筒间所受竖向剪力按式(3)计算。对于双向弯曲的情况,还需按式(4)计算柱壁与芯筒间的水平剪力。要求箱形柱芯筒式连接节点设置的塞焊或单向螺栓所提供的抗剪承载力大于在多遇地震作用下柱壁与芯筒间所受到的剪力,以保证在结构层间位移不超过弹性层间位移限值时,节点处柱壁与芯筒间的连接可靠,柱壁与芯筒间的受剪承载力需要满足式(5)的要求。

根据《钢结构设计标准》(GB 50017-2017)[19]塞焊抗剪承载力设计值可按下式计算:

单向螺栓的抗剪承载力设计值可参考文献[17]中给出的承载力建议设计值。

3 试验概况

3.1 试件设计

四组试件的原型取自8 度设防地区的某高校附中教学楼,选取单根柱拼接节点对四组试件的尺寸进行设计。试验相似常数为0.6,缩尺后试件的上柱高1345 mm,下柱高825 mm,总高为2170 mm,柱截面尺寸300 mm×300 mm×16 mm。箱形柱芯筒式连接节点的设计参照文献[15]的三阶段设计方法进行设计,即弹性设计、等强验算和承载力的验算。上、下法兰板的截面尺寸均为450 mm×450 mm×18 mm,连接法兰板的螺栓采用10.9 级的M20 高强度螺栓。三组试件的参数见表1。以SHJD-2 为例,塞焊-芯筒式连接节点的试件详图如图4(a)所示,单向螺栓-芯筒式连接节点的试件详图如图4(b)所示。传统全熔透焊接连接节点,即上、下柱通过坡口全熔透焊缝连接,试件详图如图4(c)所示。

图4 试件构造详图Fig. 4 Detailed diagram of specimens

表1 试件参数Table 1 Parameters of specimens

3.2 材性试验

试件的柱体、法兰板和芯筒等各部分均采用Q345B 钢材。参照《钢及钢产品力学性能试验取样位置及试样制备》(GB/T 2975-1998)[20]制定了取样原则并取样。依据《金属材料 拉伸试验 第1部分: 室温试验方法》(GB/T 228.1-2010)[21]进行材性试验,拉伸试验结果见表2,表中t为试样厚度;E为弹性模量;fy为钢材屈服强度;fu为钢材抗拉强度;fy/fu为屈强比,δ 为钢材伸长率。表中钢材的基本力学性能均符合建筑结构用钢的要求。

表2 材性试样单轴拉伸试验结果Table 2 Single-axis tensile test results of material samples

3.3 加载装置

对三组试件进行拟静力试验,加载装置及试件整体示意如图5(a)和图5(c)所示。试件的竖向轴力通过200 t 千斤顶于柱顶施加,千斤顶一端放置于柱顶,另一端则与反力架进行连接,为保证千斤顶能随节点变形而滑动,千斤顶与反力架之间设置滑动装置[22],如图5(b)所示。通过200 t 作动器对试件顶部进行低周往复加载,作动器另一端与反力墙相连。柱脚与底板通过12 个10.9 级M30 高强度螺栓连接,并在底板的东、西两侧设置压梁,压梁通过4 个100 t 的地锚杆与地面连接,从而确保柱脚底部固结。

图5 试件加载装置图Fig. 5 Experiment setup diagram

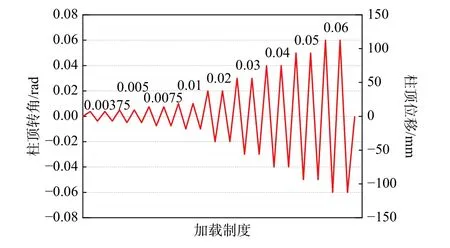

3.4 加载制度

试验在柱顶施加全截面屈服20%的轴力(轴力大小1250 kN),且保持轴压稳定。本试验加载制度参考美国AISC 抗震规范[23],在柱顶采取位移控制的变幅加载方式,每级加载2 圈,加载制度如图6 所示。当满足下列条件之一时,则认为节点已失效,即停止加载:

图6 加载制度Fig. 6 Loading law

1)加载过程中试验节点发生严重破坏,即法兰连接处高强螺栓被拉断;

2)荷载下降到构件极限承载力的85%以下。

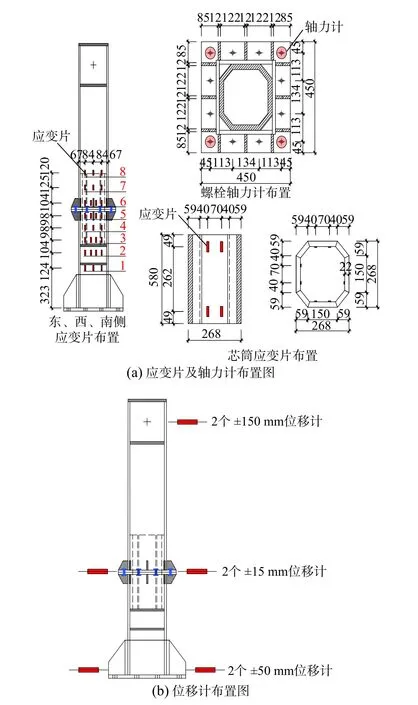

3.5 量测内容和测点布置

为量测试件的各项性能指标,对关键位置的应变、试件各个高度的水平位移、法兰处开口大小、螺栓预拉力大小等设置量测仪器进行数据采集。测点布置以试件SHJD-2 为例,如图7 所示。在试件的东、西、南三侧分别设置8 组应变片;在芯筒的4 个内面分别设置上下平行的4 个应变片;在柱顶加载点处对应高度设置2 个±150 mm的位移计;在上、下法兰处设置2 个±15 mm 的位移计;柱脚处设置2 个±50 mm 的位移计;在法兰四个角部的高强螺栓上设置4 个量程为500 kN的螺栓轴力计。

图7 试件测点布置Fig. 7 Measuring point arrangement

4 试验结果及分析

4.1 试验现象

在试验加载的初期,层间位移角为0 rad~0.02 rad(1/50)时,各试件法兰板未出现开口。当层间位移角达到0.03 rad(1/33)时,试件DLJD的法兰板出现轻微的塑性变形,法兰板间出现2 mm 的开口,试件SHJD-1 的法兰板开口为1 mm,试件HJJD 的靴梁与柱壁相交处焊缝出现细微的裂缝,试件SHJD-2 的法兰板间未出现开口。层间位移角达到0.03 rad(1/33)时的试验现象如图8 所示。

图8 0.03 rad 试验现象Fig. 8 The test phenomenon (0.03 rad)

如图9 所示,当层间位移角为0.04 rad(1/25),试件DLJD 的法兰板开口增至3 mm,试件SHJD-1的法兰板开口增至2 mm,试件SHJD-2 的柱脚处靴梁上部柱壁出现轻微屈曲,试件HJJD 在柱脚靴梁与柱壁焊缝处的裂缝进一步扩展,长度延伸至16 mm。

图9 0.04 rad 试验现象Fig. 9 The test phenomenon (0.04 rad)

如图10 所示,当层间位移角达到0.05 rad(1/20)时,试件DLJD 的法兰连接处出现较大的变形,上、下法兰板开口增至6 mm,且下法兰板出现明显的塑性变形。试件HJJD 靴梁与柱壁焊缝上的裂缝在该加载级下继续向柱中部扩展,此外,下柱在正加载方向一侧出现明显的内凹,表明柱壁发生局部屈曲。试件SHJD-1 的法兰板开口增至4 mm,且柱脚的加劲肋出现开裂,靴梁处柱壁出现裂缝,试件SHJD-2 的法兰板间仍未出现开口,靴梁上部柱壁的局部屈曲开始变得明显。

图10 0.05 rad 试验现象Fig. 10 The test phenomenon(0.05 rad)

当层间位移角为0.06 rad(1/16)时,试件DLJD的法兰板开口大小为8 mm,下法兰处及柱脚处的多个加劲肋被撕裂,下柱柱壁出现明显的鼓曲,最终在0.06 rad(1/16)第2 次正向加载时,法兰板处的高强螺栓被拉断,试验停止。试件SHJD-1 的法兰板开口大小为6 mm,而试件SHJD-2 的法兰板虽然未出现开口,但柱脚在正加载方向和负加载方向均出现不同程度的撕裂现象。试件HJJD 的柱脚处钢材撕裂严重且垂直于加载方向一侧的下柱出现外凸,柱壁产生严重的局部屈曲,加载方向的正负更替也无法改变柱壁的受压屈曲状态,最终荷载下降到构件极限承载力的85%以下,试验停止。在0.07 rad(1/14)第1 次正向加载时,试件SHJD-1 法兰板处两个高强螺栓被拉断,法兰开口达到8 mm,试验停止;试件SHJD-2 法兰虽未出现开口,但柱脚撕裂与鼓曲现象较为严重,荷载下降至承载力的85%以下,试验停止。0.06 rad(1/16)和0.07 rad(1/14)的试验现象如图11 和图12所示。

图11 0.06 rad 试验现象Fig. 11 The test phenomenon (0.06 rad)

图12 0.07 rad 试验现象Fig. 12 The test phenomenon (0.07 rad)

4.2 滞回曲线

四个试件的弯矩-转角滞回曲线如图13 所示。从图13 中可以看出,在加载的初期节点处于弹性阶段,弯矩-转角曲线基本呈线性变化,随着转角的增加,各试件塑性变形不断发展,刚度逐渐退化,滞回环逐渐形成,从整体来看,四个试件的滞回曲线均较为饱满,呈现出经典的梭形。

图13(a)为设置4 个塞焊的试件SHJD-1 与设置4 个单向螺栓的试件DLJD 的滞回曲线对比,试件SHJD-1 在正加载方向的承载力为1073.42 kN·m,相比试件DLJD 在正加载方向的承载力996.70 kN·m,承载力提高7.70%;SHJD-1 在负加载方向的承载力为1093.69 kN·m,相比DLJD 在负加载方向的承载力974.45 kN·m,承载力提高12.24%;承载力平均相差9.97%。表明芯筒与柱壁间连接形式的不同对节点承载能力有一定程度的影响,从整体来看,两者滞回曲线形状基本相似,连接形式的不同对节点的刚度影响较小。两试件的滞回曲线均出现了轻微的捏拢现象,这是因为两试件的法兰板产生了较大的塑性变形导致上、下法兰板间存在较大开口,导致连接处的刚度降低;单向螺栓的设置无法使柱壁与芯筒间产生较大的挤压力[10],近似为承压型连接,随着加载级数的增加,转角不断增大,芯筒与柱壁间会产生一定程度的滑移,导致单向螺栓试件DLJD 的捏拢程度较试件SHJD-1 稍大,试件DLJD 的承载力相较于试件SHJD-1 稍有降低。

如图13(b)所示,设置6 个塞焊的试件SHJD-2相较于设置4 个塞焊的试件SHJD-1 滞回环更加饱满,这是因为试件SHJD-2 在整个加载过程中法兰板间未出现明显的塑性变形,法兰连接处的刚度未明显降低。SHJD-2 在正加载方向的承载力为1093.16 kN·m,相比SHJD-1 在正加载方向的承载力1073.42 kN·m,承载力提高1.84%;SHJD-2 在负加载方向的承载力为1092.14 kN·m,相比SHJD-1在负加载方向的承载力1093.69 kN·m,承载力相差0.14%。可以反映出塞焊数量的增加能够提高节点的刚度,使节点抗弯承载力略有提升。

如图13(c)所示,设置6 个塞焊的试件SHJD-2与传统的全熔透焊接试件HJJD 在0.06 rad(1/16)前的滞回环面积大小相近,HJJD 在正、负加载方向的承载力分别为999.83 kN·m 和970.58 kN·m,与SHJD-2 的正、负加载方向承载力分别相差8.54%和11.13%,平均相差9.84%。表明设置6 个塞焊的塞焊-芯筒式节点SHJD-2 与传统焊接节点HJJD滞回性能相近,受力性能好。

图13 滞回曲线对比Fig. 13 Comparison of hysteretic curves

4.3 骨架曲线

四个试件的骨架曲线如图14 所示。在层间位移角达到0.0075 rad(1/133)前,试件处于弹性阶段,各试件曲线重合且为直线。随着加载级数的增加,试件逐渐进入弹塑性阶段,各试件曲线逐渐分离,开始出现驻点,在大多数同级加载位移下,试件SHJD-1 与SHJD-2 的承载力相近,且略高于试件DLJD 与HJJD。曲线在到达峰值荷载后呈现出下降趋势,表明各构件进入塑性工作状态,刚度逐渐降低。通过对比,塞焊个数的增加对节点初始刚度和承载力影响较小;芯筒与柱壁连接形式的改变对节点初始刚度影响较小,对节点的承载力有一定程度的影响。

图14 试件骨架曲线对比Fig. 14 Comparison of skeleton curves of specimens

4.4 刚度退化

图15 给出了SHJD-1、SHJD-2、DLJD 及HJJD四个节点的等效刚度退化系数曲线,从图中可以看出各节点的正负初始刚度大体相同,曲线均由平直段、直线下降段及曲线下降段组成。各试件正、负向刚度退化规律基本一致,表明塞焊个数的增加及芯筒与柱壁连接形式的改变对等效刚度退化系数影响较小。

图15 等效刚度退化系数曲线对比Fig. 15 Comparison of equivalent stiffness degradation curves

4.5 SHJD-1、DLJD 柱壁与芯筒间受剪承载力验算

根据设置4 个塞焊的试件SHJD-1 和设置4 个单向螺栓的试件DLJD 的试验结果,对2.2 节提出的柱壁与芯筒间受剪承载力验算公式进行验证。

验算柱壁与芯筒间受剪承载力时,取试件在层间位移角为0.00375 rad(1/267)时的弯矩值284.36 kN·m,近似相当于结构弹性层间位移角限值1/250 时的内力,作为多遇地震组合下节点拼接处的弯矩。轴力取试件加载时所施加的恒定轴力1250 kN。所取隔离体的受力简图如图16 所示。

图16 隔离体受力简图Fig. 16 Calculation diagram of column wall and core sleeve

塞焊直径为30 mm,受剪承载力设计值:

试件DLJD 的受剪承载力满足要求。

在试验过程中,各试件的塞焊及单向螺栓并未出现破坏,表明经过柱壁与芯筒间受剪承载力验算的连接节点,能够保证柱壁与芯筒间的可靠连接。

4.6 延性系数

4.7 应变变化

塞焊-芯筒式连接节点SHJD-1、SHJD-2 与单向螺栓-芯筒式连接节点DLJD 的芯筒应变的对比,如图17 所示。在拟静力试验加载过程中,由于水平作动器的加载误差,并不能实现完全对称的加载,从试验结果来看,负加载方向一侧,即作动器所在一侧的应变较大。故该应变取自负加载方向一侧芯筒的应变片。应变的增长程度可以反映出芯筒的受力状态,从图中可以看出,各节点的芯筒在加载级数很小的时候即出现应变,表明在加载初期芯筒开始协同受力,发挥作用,随着加载位移的增大,芯筒的应变不断增加。

表3 试件主要性能指标Table 3 Main performance indicators of specimens during static tests

图17 芯筒应变对比Fig. 17 Comparison of core sleeve strain

在层间位移角到达0.05 rad(1/20)之前,负加载方向一侧的DLJD 芯筒应变大于SHJD-1,表明DLJD 的芯筒受力相对较大。DLJD 的芯筒应变在正加载方向出现了初始拉应变,其原因是加载初期层间位移角较小,芯筒与柱壁并未发生接触,芯筒受力主要靠单向螺栓来传递,正加载方向该侧柱壁受压,单向螺栓紧固了芯筒与柱壁,芯筒筒壁受到由单向螺栓传来的向下的剪力,此时芯筒处于一种抗拔的状态,产生了初始拉应力。随着加载级数的增加,芯筒所受弯矩逐渐增大且单向螺栓产生了一定的滑移使芯筒逐渐进入受压状态,芯筒压应变不断增加。初始拉应力的存在导致DLJD 在层间位移角到达0.04 rad(1/25)之前,负加载方向的芯筒应变略小于试件SHJD-1。

设置6 个塞焊的SHJD-2 的芯筒应变与设置4 个塞焊的SHJD-1 的芯筒应变大小相近,应变变化趋势一致,表明塞焊个数的增加对芯筒的受力状态影响较小。

DLJD 和SHJD-1 各典型部位的应变情况如图18(a)和图18(b)所示。DLJD 的上柱和法兰下端一直处于弹性阶段,未达屈服应变 1 .65×103με。DLJD 下柱和柱脚于加载级为0.02 rad(1/50)时就进入了塑性,其应变随着加载级数的增加而增加,下柱的应变最大为 15.9×103με,一直高于柱脚的应变。对比来看,在整个加载过程中,SHJD-1的最大应变出现在柱脚,最大应变为2 0.55×103με,应变自柱脚向上逐渐减小。

图18 典型部位应变Fig. 18 Strain of typical position

试件SHJD-2 各典型部位的应变情况图18(c)所示。SHJD-2 在整个加载过程中,上柱与法兰上、下端应变较小,均处于弹性阶段,下柱与柱脚在加载级为0.01 rad(1/100)时就进入了屈服状态,超过0.02 rad(1/50)之后,SHJD-2 柱脚的应变急剧增长,增长趋势明显快于下柱应变。下柱的最大应变为 5.718×103με,出现在层间位移角为0.05 rad(1/20)时,而柱脚最大应变为2 6.02×103με,反映出柱脚已产生较大的塑性变形,这与上柱和法兰连接附近无明显变形、柱脚严重损伤的试验现象一致。从整体应变趋势来看,SHJD-1 与SHJD-2 的应变从上柱至柱脚逐渐增大,可以反映出节点的刚性。

试件HJJD 各典型部位的应变情况如图18(d)所示。柱脚在加载级为0.01 rad(1/100)的应变达到1.747×103με,已超过了屈服应变。在进入屈服阶段后,柱脚的应变急剧增加,最终增至27.56×103με,试件因柱脚损伤过大而破坏,与SHJD-2的柱脚应变大小相近。从层间位移角为0.04 rad(1/25)开始,HJJD 柱脚附近的柱壁处于受压状态,其正、负加载方向的应变均为压应变,表明下柱壁已发生较为严重的局部屈曲,仅仅通过正负加载方向的变化并不能改善柱壁的受压状态,这与下柱鼓曲严重的试验现象相一致。对比来看,塞焊-芯筒式连接节点SHJD-2 的节点应变变化规律与传统全熔透焊接连接节点HJJD 相近,受力性能较为一致。

4.8 螺栓预拉力

试件的螺栓预拉力对比曲线如图19 所示,螺栓拉力对比如表4 所示。在正向加载的初期,DLJD 的高强螺栓受力大于SHJD-1,当加载至正向0.01 rad(1/100)的时候,DLJD 的螺栓所受外拉力超过了螺栓的初始预拉力,在卸载后发生松弛现象,导致下一加载级的螺栓预拉力的增长程度有所下降;而后随着加载级数的增加,法兰板连接区域螺栓所受外拉力增加,DLJD 的螺栓预拉力增长速度回升,上、下法兰板间的挤压力降低,甚至出现开口。螺栓杆的预拉力逐渐增长,最大增至296.89 kN,超过螺栓杆的破断强度,最终导致该侧法兰连接处的螺栓被拉断,这与试验观测到的现象一致。相比较而言,SHJD-1 的螺栓预拉力从0.005 rad(1/200)开始出现松弛现象,表明法兰连接处螺栓群在加载初期即受到较大的拉力;加载至0.02 rad(1/50)时,螺栓预拉力超过初始的预拉力增至184.44 kN,法兰板开始出现开口,螺栓预拉力于0.06 rad(1/17)增至最大,为285.72 kN,最终在层间位移角为0.07 rad(1/14)第一次正向加载时螺栓杆被拉断。负加载方向螺栓预拉力的变化能够反映螺栓预拉力的松弛情况,DLJD 和SHJD-1 的螺栓预拉力下降速率均较快,下降程度较大,试件SHJD-1 的预拉力最低降至24.28 kN,损失84.34%,试件DLJD 的预拉力最低降至40.83 kN,损失73.66%。

图19 螺栓预拉力对比Fig. 19 Comparison of bolt pretension

表4 各试件螺栓预拉力Table 4 Bolt pretension of specimens

SHJD-2 的螺栓预拉力从0.02 rad(1/50)开始出现松弛现象,预拉力增长速率降低,从0.02 rad(1/50)加载至0.07 rad(1/14),螺栓的预拉力仅增长了13.9 kN,这表明塞焊数量的增加能够提高节点的刚度,芯筒能够充分发挥作用,法兰板连接区所受拉力减小,螺栓预拉力增长缓慢。最终试件SHJD-2 于0.07 rad(1/14)因柱脚损伤而引起承载力降低,加载停止,此时螺栓预拉力达到最大,为256.66 kN,未超过螺栓杆的破断强度,法兰连接处螺栓未出现被拉断的情况。从负加载方向螺栓预拉力的变化情况来看,设置6 个塞焊的SHJD-2的预拉力最低降至98.32 kN,预拉力损失36.57%,比SHJD-1 高74.04 kN,反映出加强芯筒与柱壁间的补偿措施能够降低螺栓预拉力的损失。

4.9 芯筒式连接节点机理分析

在多遇地震作用下,法兰板不开口,芯筒受力很小或不受力,主要由法兰板上的螺栓群来承受柱顶传来的弯矩和剪力。在层间位移角较小时,芯筒与柱壁未能直接接触或部分接触,由塞焊及单向螺栓承受柱壁与芯筒间的剪力,保证柱壁与芯筒间的连接可靠。层间位移角为0.003 75 rad(1/267)时,近似于结构弹性层间位移角1/250,设置4 个塞焊的SHJD-1 和设置4 个单向螺栓的DLJD 节点,芯筒最大的应变为 0.183×103με,表明芯筒受力很小;螺栓拉力相较于初始预拉力平均增长11.79%,表明节点内力主要由螺栓群承受;从各试件典型部位应变来看,法兰连接处无明显塑性应变,各部位均处于弹性状态,其中柱脚应变最大,为 0.699×103με,可以反映出法兰连接节点的刚性。

在设防地震作用下,法兰板不开口,随着层间位移角的增大,柱壁直接与芯筒接触传力,芯筒部分参与受力。层间位移角为0.01 rad(1/100)时,设置4 个塞焊的SHJD-1 和设置4 个单向螺栓的DLJD 节点,芯筒最大的应变为 0.233×103με,表明芯筒受力增加;螺栓拉力相较于初始预拉力平均增长19.35%,法兰板上的螺栓群仍是承受节点内力的主要对象。

在罕遇地震作用下,法兰板不开口,螺栓群及芯筒共同承担节点内力。层间位移角为0.02 rad(1/50)时,相当于结构弹塑性层间位移角1/50,设置4 个塞焊的SHJD-1 和设置4 个单向螺栓的DLJD 节点,芯筒受力进一步增加,最大的应变为0.255×103με;螺栓预拉力平均增长34.75%。负向加载时,部分螺栓预拉力相较于上一加载级预拉力损失26.45%,产生突变,表明法兰处于开口的临界状态。

在极罕遇地震作用下,法兰板开口,法兰连接处螺栓被拉断前,螺栓群及芯筒共同承担节点内力,螺栓被拉断后,主要由芯筒提供抗弯和抗剪承载力。层间位移角为0.03 rad(1/33)时,设置4 个塞焊的SHJD-1 和设置4 个单向螺栓的DLJD节点,法兰板出现一定程度的开口,最大应变为2.27×103με ; 芯筒应变增至 0.288×103με;螺栓预拉力平均增长59.98%,螺栓拉力接近螺杆的极限抗拉强度。层间位移角为0.06 rad(1/17)时,部分螺栓杆达到极限抗拉强度被拉断,平均预拉力损失达79%,部分螺栓退出工作,螺栓群提供的承载力降低,芯筒受力增加,芯筒最大的应变为0.354×103με,芯筒所受应力相比于0.03 rad(1/33)时螺栓被拉断前的应力增长22.92%。

设置6 个塞焊的芯筒式连接节点SHJD-2 与上述机理稍有不同,其主要原因是塞焊数量的增加提高了法兰连接节点处的刚度,在层间位移角0.02 rad(1/50)~0.07 rad(1/14)的整个加载过程中,上、下柱仍能够整体侧移,法兰板未出现开口,螺栓的预拉力最低降至98.32 kN,预拉力损失值基本稳定在40.01%,预拉力未出现明显的突变,螺栓群能够保持良好的受力性能,最终塑性应变主要集中在柱脚,柱脚最大应变为 26.02×103με,节点的延性系数高于试件SHJD-1 和DLJD。

5 结论

本文对塞焊-芯筒式和单向螺栓-芯筒式连接节点及传统全熔透焊接连接节点进行了拟静力试验,分析了其力学性能和受力机理等。主要结论如下:

(1)在多遇地震作用下,法兰板不开口,主要由螺栓群来承受节点内力,芯筒受力较小或不受力;在设防地震和罕遇地震作用下,法兰板不开口,螺栓群及芯筒共同承担节点内力;在极罕遇地震作用下,法兰板开口,螺栓被拉断前,螺栓群及芯筒共同承担节点内力,螺栓被拉断后,主要由芯筒提供抗弯和抗剪承载力。

(2)设置4 个塞焊的芯筒式连接节点和设置4 个单向螺栓的芯筒式连接节点均由于法兰连接节点处高强螺栓被拉断而破坏,两者的延性系数大小相近,刚度退化规律基本一致,前者的承载力略高于后者。表明当塞焊与单向螺栓个数相同时,芯筒与柱壁连接形式的改变对节点刚度影响较小,对节点的承载力有一定程度的影响。

(3)相较于设置4 个塞焊的芯筒式连接节点,设置6 个塞焊的连接节点的承载力提高较小,滞回曲线更加饱满,法兰连接处损伤较小,因柱脚损伤较大导致荷载下降至承载力的85%而停止加载,反映出法兰连接节点的刚性,塑性应变主要集中在柱脚,使节点的延性系数有一定程度的提高。表明塞焊数量的增加主要能够提高节点的刚度。

(4)设置6 个塞焊的芯筒式连接节点与传统全熔透焊接连接节点均由于柱脚损伤严重导致荷载下降至承载力的85%以下而停止加载,两者滞回性能、节点刚度、刚度退化规律及延性系数大小相近,塞焊-芯筒式连接节点的承载力稍高于传统全熔透焊接连接节点,反映出塞焊-芯筒式连接节点能够实现与传统全熔透焊接连接节点一致的力学性能。

(5)在工程应用方面,塞焊-芯筒式连接节点安装方便,具有一定的成本优势,适用于现场允许少量焊接工作的情况;单向螺栓-芯筒式连接节点能够实现全螺栓装配,在施工现场无焊接作业,采用单向螺栓的成本较采用塞焊高。因此,在实际的工程设计中可根据不同的工程需求灵活选用。