长输油气管线动火作业过程的烟囱效应及控制

2021-11-12张国梁蒋仲安王亚朋郑登峰郝晓燕

张国梁, 蒋仲安, 王亚朋,2, 郑登峰,3, 郝晓燕

(1.北京科技大学土木与资源工程学院,北京 100083; 2.青岛科技大学环境与安全工程学院,山东青岛 266042; 3.国家管网集团西部管道公司,新疆乌鲁木齐 830013)

为将中国西部地区的油气资源运输到东部人口密集地区,实现资源的合理配置,长距离、大规模的输油气工程正在被快速建设。由于输油气管线距离较长,导致管道运行期出现缺陷和损坏的概率增加,需加强对管道的日常检测与维护[1-2]。当管道存在缺陷进行动火作业时,由于两侧落差较大,会形成自然风压和烟囱效应的特征,导致管道内气体与空气发生相对流动[3-6],而气体的扩散与泄漏会导致许多严重的安全问题,特别是在有限空间内[7-12]。为抑制空间内的气体扩散,及时有效排出污染物,一般会采用改变空间结构、安装通风设备等措施[13-14]。对于烟囱效应引起的气体扩散流动,目前的研究主要集中于对高层建筑电梯井以及发生火灾时的火势蔓延[15];但在其他领域也存在该问题,如长倾斜隧道、进出口落差较大的矿井以及长输油气管线等[16]。张倍等[17]对长输油气管线施工过程中烟囱效应进行了计算和分析,并提出了预防和利用烟囱效应的建议。但目前对油气管线动火作业过程由于烟囱效应导致的气体间扩散分析较少,因此笔者对换管作业过程的烟囱效应进行计算与模拟,并提出合理的防控措施。

1 长输油气管线烟囱效应

1.1 西三线管线焊口的动火换管作业

长输油气管线在运行期常见的缺陷主要有焊缝失效、管道腐蚀、管道变形、制造缺陷和第三方损坏等。采用换管的方式处理缺陷位置时,需进行切割、打磨和焊接等动火作业。

《油气管道动火规范》[18]中规定进行动火作业前,需对管道进行放空,并进行气体置换,经检测合格后,再对管道进行切割、打磨等操作。同时在气体置换后的密闭空间或基坑内进行动火作业时,必须对氧含量进行检测。《进入受限空间安全管理规范》[19]中规定进入受限空间作业时氧气体积分数应保持在19.5%~23.5%,换算成质量分数后,受限空间最低允许氧气质量分数为21.7%;若低于21.7%,需采取强制通风措施。

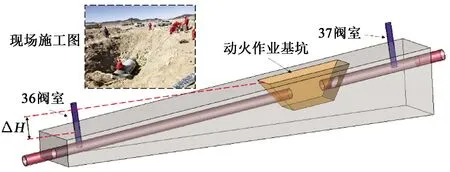

对哈密地区西三线管道进行检查时,发现管线焊口XQⅢ-A0255-M003存在长度为35 mm,深度为15 mm,高度为1.3 mm的裂纹。经完整性评价后,同时考虑到后续裂纹扩展的不确定性,确定需进行换管。管道位于一级地区,换管位置在36和37阀室之间。阀室间距约为26 km,高程差约为220 m;其中动火点距36阀室21 km,高程差约为180 m,见图1。

图1 西三线换管作业示意图Fig.1 West third line pipe exchange operation

动火作业前,进行氮气置换。在完成36和37阀室放空及内漏监测后,在36阀室注氮,注氮量为4.5 m3/s;当37阀室监测点检测合格后,停止注氮,进行切割和下料作业。但工作人员进入基坑作业5 min后,感觉不适,随即停止作业;且安全人员测得此时基坑内氧气体积分数只有约17%,低于氧气最低允许阈值。对事故进行分析后发现,基坑内氧气质量分数低主要是管道打开后,下游阀室和基坑间落差较大,形成烟囱效应,使管道内氮气涌入基坑,导致氧气质量分数快速下降。

1.2 动火作业过程中烟囱效应

对长输油气管道进行施工时,由于管道两侧落差会导致烟囱效应,因此必须考虑其导致的风险。影响烟囱效应强弱的主要因素有管道两侧高差、管径以及外部大气环境等。

对动火作业时管道两侧的烟囱效应进行计算,1断面为36阀室,2断面为动火点。36阀室和动火点之间的能量方程为

(1)

式中,p1和p2分别为36阀室和动火点的大气压,Pa;ρ11和ρ12分别为36阀室和动火点的空气密度,kg/m3;ρ21和ρ22分别为36阀室和动火点的氮气密度,kg/m3;Z1和Z2分别为36阀室和动火点的海拔,m;v1和v2分别为36阀室和动火点的氮气流动速度,m/s;Δh1-2为管道沿程阻力,Pa。

36阀室注氮管的气体流速较小,可忽略为0;对气体在管道内流动的沿程阻力进行分析,管道内平均氮气速度约为出口速度的1/2,结果为

(2)

为得出基坑内管道打开点位置的氮气出口速度v2,采用MATLAB求解式(2);其中管道长L为21 km,管道直径d为1.219 m,λ为0.059,高差Δh为180 m。得到动火点氮气涌出速度v2为0.67 m/s。

改变管道两端的高差和沿程阻力系数,再次求解方程组,得到氮气出口速度见图2。从图2中看出,随着高差增大,动火点氮气出口速度逐渐增加,但增加幅度逐渐平缓。同时管道沿程阻力增大后,耗能增加,对应的氮气出口速度下降。因此对于长输油气管线动火作业过程中的烟囱效应必须进行计算与分析,以采取合理措施进行预防。

图2 不同条件下氮气出口速度Fig.2 Nitrogen outlet speed under different conditions

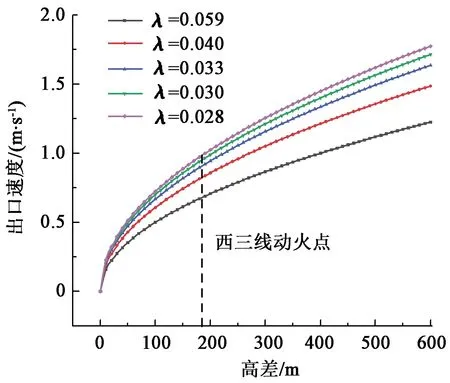

2 几何模型建立和求解

为分析长输油气管道动火作业过程中的烟囱效应,以西三线焊点为研究背景。该处油气管道材料为φ121 9×18.4,X80M。建立油气管道动火作业模型,见图3。开挖的作业基坑底部宽度为5.6 m,长度为10 m,深度为3.6 m,两侧设置的放坡系数为1∶0.33;管道位于基坑中轴线位置,管径为1.219 m,距基坑底部0.6 m。同时在两侧设置4条逃生通道,坡度为30°,以满足抢修作业标准要求。运用Meshing对模型进行网格划分,结果见图3。

采用组分输运方程和Realizablek-ε湍流模型,模拟在不同环境风速和高差下管道内氮气向基坑的动态扩散过程。其中入口边界为速度入口,出口边界为Outflow,环境横向风速为2 m/s。并采用CFD-post和Origin对模拟结果进行处理和分析,得出动火作业基坑的流场分布、不同条件下氮气运移轨迹和氧气质量浓度的空间分布。

图3 动火作业基坑模型与网格划分Fig.3 Model and grid division of hot operation foundation pit

3 数值模拟结果及分析

3.1 基坑内流场

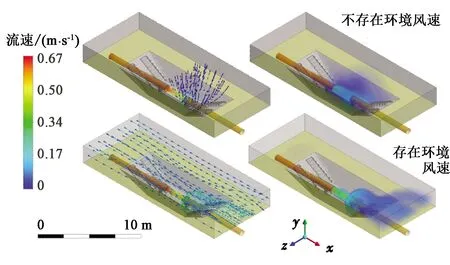

根据西三线动火作业点的具体情况,模拟管道内氮气在烟囱效应影响下向外扩散的流场分布。得到不存在环境风速和存在环境横向风速条件下的基坑内风流流线与风速体(图4),其中氮气出口速度为0.67 m/s。

图4 动火作业基坑内流线与风速体Fig.4 Streamline and wind speed body in hot operation

从图4中看出:(1)管道内氮气在烟囱效应的影响下,扩散到基坑内形成射流,与周围气体进行动量交换。随着气流向前运动,带动的边界层气流增加,整体速度下降,但扩散半径增大。

(2)当不存在横向风速时,气流向前运动到管道另一端后,在基坑的阻挡作用下会向上流动。当存在横向环境风速时,气流到达管道另一端后,不会向上扩散;而是在横向风速的影响下沿着逃生通道,向基坑右端流动。

3.2 管道内氮气向外扩散过程

对管道内氮气向基坑扩散的过程进行分析。在切割完成后,管道处于完全打开状态,氮气在烟囱效应的影响下会流动到基坑内。模拟得到管道内氮气随时间的扩散轨迹见图5。由图5可以看出:氮气由管道口沿X轴向外呈球形扩散,逐渐流向基坑的右半区域,80 s后基坑右半区域充满氮气;随后氮气扩散到地面并与空气混合。同时右端管道口位置的氮气也会在扰动气流的影响下向基坑扩散,但扩散的量较微弱。当氮气扩散到基坑右端后,在管道的阻碍作用下,除了向两侧逸散,大量氮气会向基坑的右上方流动。所以基坑内氮气主要位于右半区,在该区域氧气含量低,容易导致作业人员不适。

图5 氮气在基坑内的运动轨迹Fig.5 Trajectory of nitrogen in foundation pit

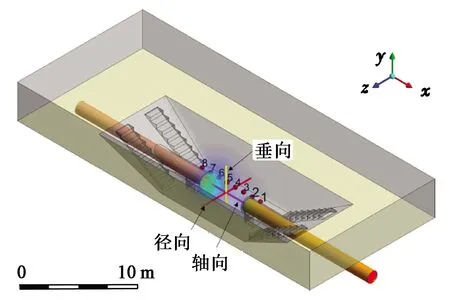

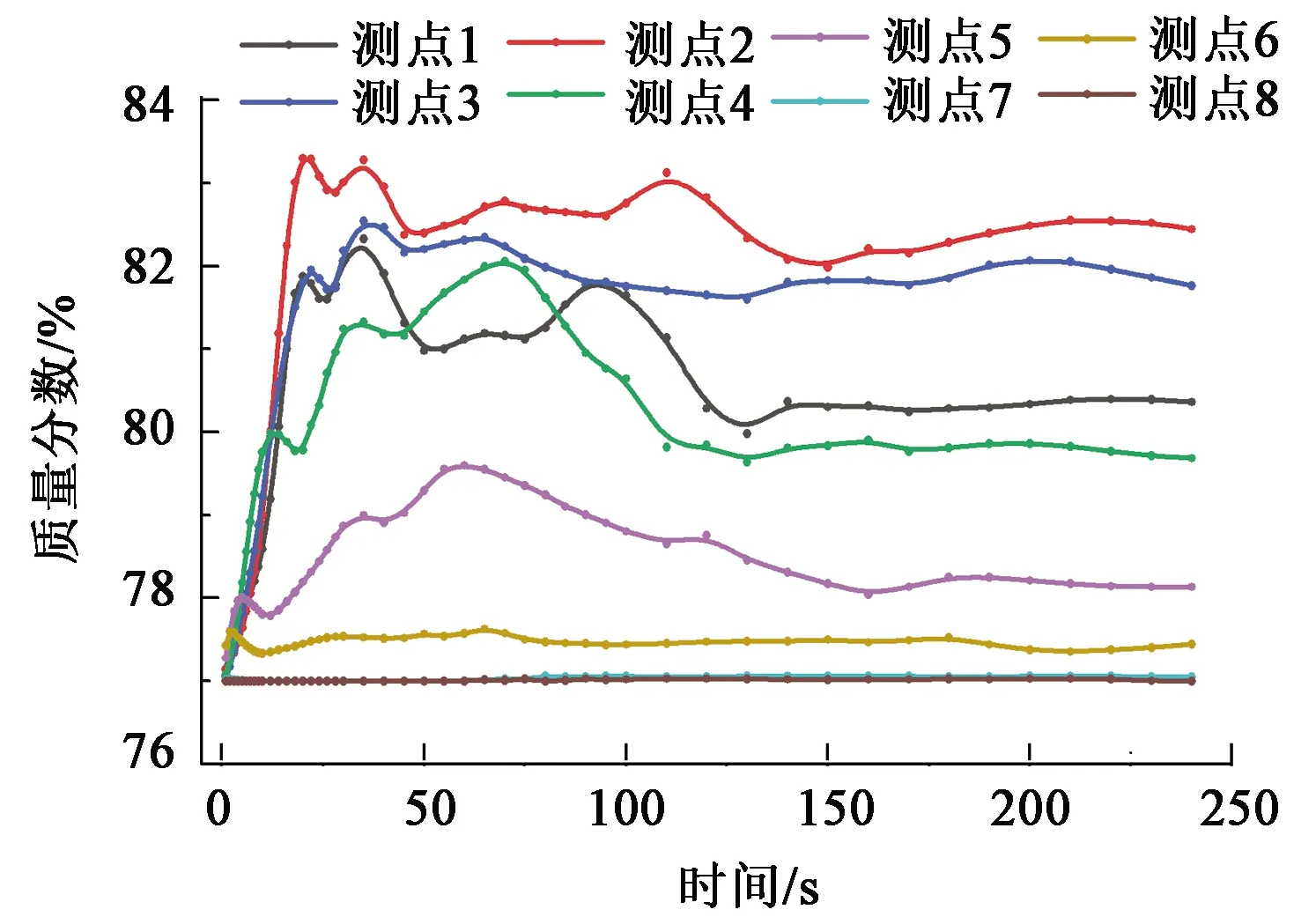

基坑内氮气在管道两侧的扩散基本对称,在管道一侧距轴线1.1 m的工作区选取8个特征点进行分析,其中各点间距1 m,距基坑底部1.2 m,见图6。各点的氮气质量分数随时间的变化过程如图7所示。可以看出,基坑内各点氮气质量分数在60 s内都会上升到最大值,之后在管道射流的影响下降低一定幅度后达到稳定。不同位置氮气质量分数最大值出现的时刻不同,越靠近管道出口位置,极值出现的时刻越早;但沿氮气运动方向,各点氮气质量分数的极值在逐渐增大。基坑内氧气与氮气质量分数呈相反的变化趋势,当管道内氮气流入基坑后,氧气的质量分数会下降到标准值以下。

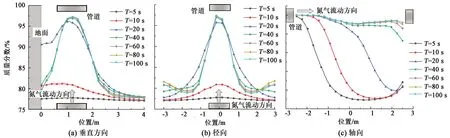

对换管位置的氮气质量分数进行研究,分析竖向、轴向和径向的氮气质量分数分布,在管道打开位置选取3条直线,如图6所示。分析不同时刻3个方向的氮气质量分数变化(图8)。随着时间推移,沿竖直方向的氮气质量分数整体增大,同时极大值也越来越明显,40 s后分布趋势稳定。随着距基坑底部距离的增加,氮气质量分数先增大后减小,在管道口高度(1.2 m)到达最大值,在靠近地面位置,氮气质量分数重新稳定在0.77左右。径向氮气质量分数在管道两侧分布基本对称,中间大,两侧小,极值点位于管道轴线附近;随时间的变化趋势与竖直方向类似,在两侧端点附近质量分数先增大后减小,逐渐稳定在某一值。轴向整体氮气质量分数随时间的延长也在逐渐增大,但沿轴向距离氮气质量分数却呈下降趋势,极大值位于管道出口附近;且由于右端管道内部分氮气向外扩散,导致该管道口位置存在拐点。

图6 基坑内测点位置布置Fig.6 Layout drawing of measuring points in foundation pit

图7 不同测点氮气质量分数变化Fig.7 Changes in nitrogen mass fractions at different measurement points

3.3 环境风速对氮气扩散影响

哈密地区年平均风速约2 m/s,因此设置基坑地表的横向风速为2 m/s,风向与氮气运动方向一致。模拟得到图6中8个测点的氮气质量分数随时间的变化(图9)。与图7对比可得:当存在环境风速时,各测点整体氮气质量分数下降一定幅度,但大部分测点氮气质量分数仍然高于规定值。在最初的几十秒内依旧存在一个极大值点,但出现的时刻要比不存在横向风流时提前。氮气质量分数达到稳定所需的时间增加。各点氮气质量分数在第一个极值后随时间的变化较紊乱,直到150 s后才逐渐趋于稳定。

选取管道水平切面(Y=1.2 m平面)和竖直切面(Z=0 m平面),观察10 s时氮气的扩散情况,并与环境风速为零时进行对比,见图10(图中数据为质量分数)。可以看出,风速为0时,氮气在出口位置会呈球形向四周扩散;但当存在环境风速时,氮气在风流的推动作用下,向两侧扩散的范围变小,主要向管道正前方扩散,同时扩散速度加快。

图8 不同时刻换管位置N2质量分数Fig.8 Nitrogen mass fraction at pipe change position at different time

图9 风速为2 m/s时不同测点氮气质量分数变化Fig.9 Nitrogen mass fraction changes at different measurement points when wind speed being 2 m/s

图10 不同风速下的氮气扩散分布Fig.10 Nitrogen diffusion diagram at different wind speeds

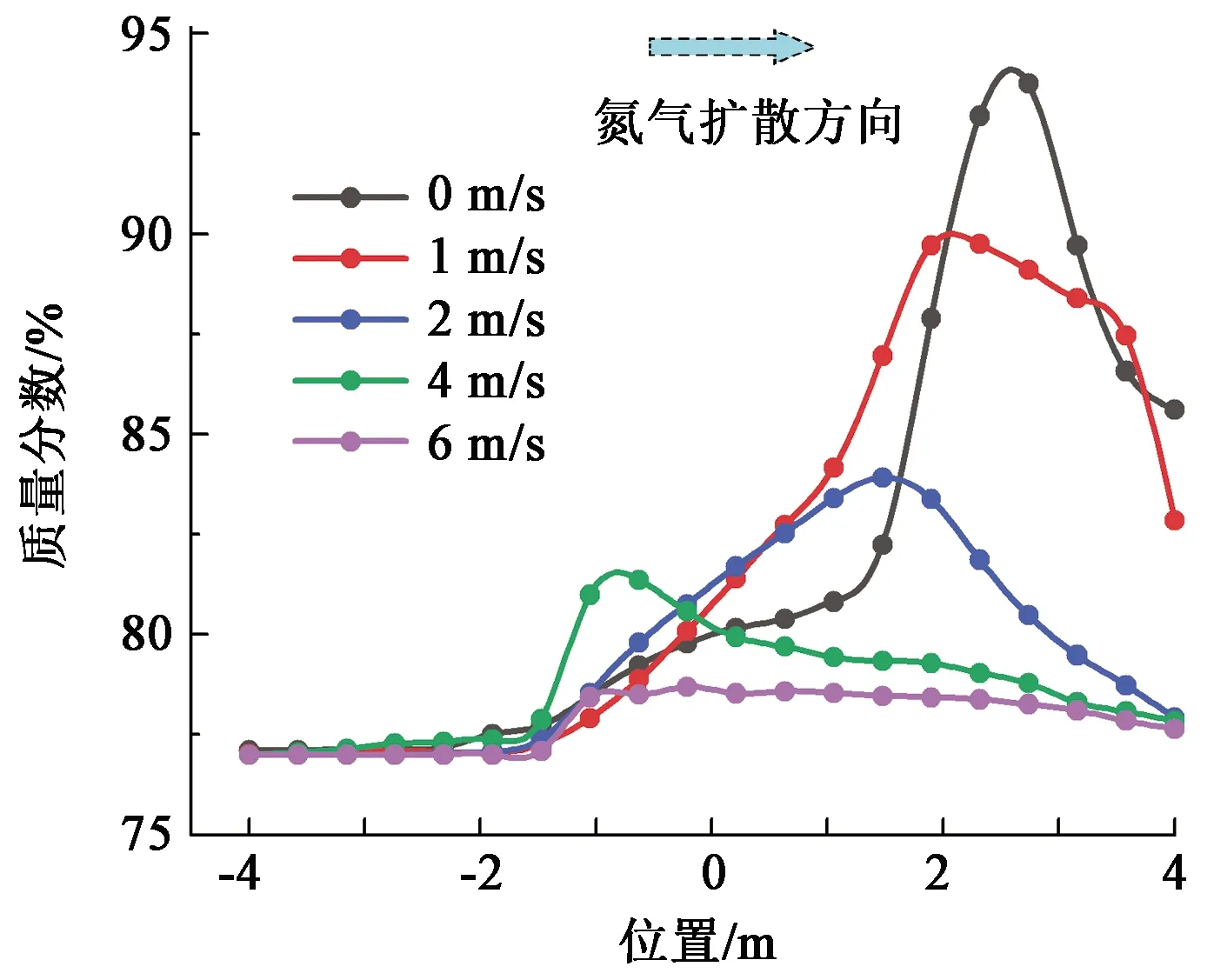

哈密等西部地区的风速呈明显“冬春大、夏秋小”的季节性特征,全年风速极差值较大。模拟在高差为180 m,不同环境风速时管道打开点一侧工作区特征线(距管道轴线1.1 m,高度1.2 m)稳定状态下氮气质量分数变化趋势,模拟结果如图11所示。可以看出:管道一侧工作区位置氮气质量分数沿氮气运动方向最初保持在0.77,在靠近氮气出口附近开始增加,到达一定位置后又下降。风速越大,氮气质量分数极值出现的位置越靠近管道出口。当风速较小时,在出口右端的工作区位置,氮气质量分数基本都高于规定值;但随着风速增大,工作区氮气质量分数整体下降。当风速为6 m/s时,氮气质量分数稳定在0.78附近,满足作业需求,不对人员产生危害。

图11 不同风速下工作区位置的氮气质量分数变化Fig.11 Nitrogen mass fraction changes in working area at different wind speeds

3.4 不同高差下氮气扩散

高差是影响长输油气管线动火作业过程烟囱效应强弱的关键因素。管道内氮气向基坑扩散主要是由于两端高差导致。不同高差下,氮气向外扩散的速率存在明显差异。不同高差对基坑内氮气质量分数的影响见表1。环境风速为2 m/s,风向与氮气运

表1 不同高差下参数设定

动方向相同时,模拟得到相同时刻不同高差下的扩散情况如图12(图中数据为质量分数)所示。可以看出: 随着管道两端高差上升,氮气向基坑扩散的初始速度增加,但增加的幅度逐渐降低;同时氮气向管道两侧扩散的范围也在逐渐扩大,蔓延到两侧的工作区。以氮气质量分数为0.78为限,高差增加后,整体扩散速度加快。氮气会逐渐充满整个管道打开点区域,导致两侧工作区位置氮气质量分数上升,逐渐超过人体正常作业承受的阈值。

图12 不同高差下氮气在水平切面的扩散情况Fig.12 Nitrogen diffusion in horizontal section under different height differences

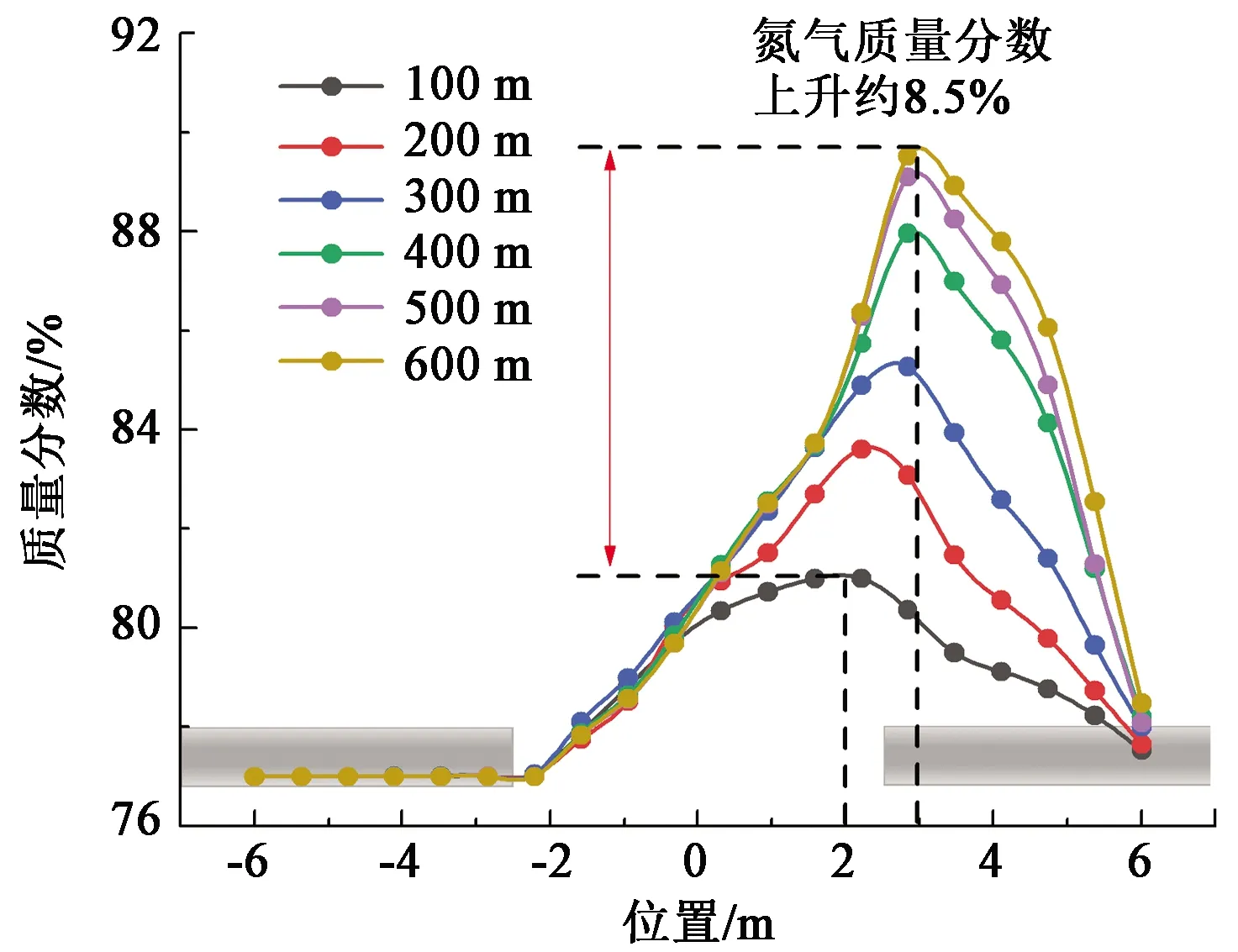

图13 不同高差下工作区的氮气质量分数变化Fig.13 Nitrogen mass fraction change in working area under different height differences

作业人员在基坑内要对管道进行切割、打磨和焊接等操作,平均作业高度约1.2 m,基坑一侧的宽度为2.8 m。当基坑内氮气扩散达到稳定后,在管道一侧1.2 m高度,距管道轴线1.1 m位置建立特征线,对其氮气质量分数的变化趋势进行分析,结果如图13所示。可以看出,不同高差下管道出口至基坑另一端区域的氮气质量分数存在明显差异。随着高差增加,氮气质量分数上升,但上升的幅度逐渐减小。当高差达到一定值后,基坑内大部分区域的氮气质量分数超标。在特征线位置,氮气质量分数在管道出口附近开始上升,在另一端管道口位置质量分数到达极值点后开始下降;从管道出口到基坑的另一端,整体氮气质量分数较大,相应的氧气质量分数都低于规定值。

1分钟打印交易流水、3分钟办理开卡全部业务,5分钟办理外币跨境汇款,原来不算办理业务的时间,光排队就需要30分钟,甚至1小时以上。现在,这样的便捷操作在中国银行云南省分行的智能柜台上就可轻松完成。2017年5月25日,云南中行智能柜台成功在中行省分行营业部、东风支行营业部、盘龙支行营业部三家试点网点投产运营,全新的金融服务设备和服务模式,给客户带来了全新的服务体验。

4 动火作业基坑内烟囱效应控制

4.1 基坑内风机安装形式

由于管道两端的烟囱效应,氮气向基坑内扩散,导致工作区氧气质量分数低于21.7%,需采取强制通风措施。为将基坑内氮气及时排出,在基坑内安装风机,使氧气质量分数不低于21.7%,其中风机风量为1 008 m3/h。目前现场风机安装在管道两侧,距地面1.2 m,距氮气出口1.5 m。

风机在基坑内的安装形式有两种:一种是将风机安装于基坑内;另一种是风机安装于地面,通过风筒将风流引入基坑内。对两种安装方式进行模拟,结果如图14所示。可以看出,安装风机加快了基坑内的空气流动,管道两侧工作区边缘的氮气质量分数显著降低。直接将风机安放于基坑内,在风机入口位置形成的汇流会将氮气吸入风机中,导致风机出口气流中的氮气质量分数上升。因此应通过风筒将风流引入到基坑。

4.2 基坑内风机安放位置确定

基坑内风筒出口的安放位置对加快空气流动,及时排出氮气至关重要。模拟在风筒距地面1.2 m高度,出口距管道出口0、0.5、1、1.5和2 m条件下,基坑内氧气质量分数分布。选取工作区距管道轴线1.1 m位置进行分析,结果如图15所示。

图14 不同风机安装形式下基坑内氮气的扩散情况Fig.14 Nitrogen diffusion in foundation pit under different fan types

图15 风机在不同位置下的氧气质量分数变化Fig.15 Change of oxygen mass fraction of fans in different positions

氧气质量分数在风筒出口位置快速下降,在另一端管道口位置逐渐趋于稳定。但当风筒出口距管道1、1.5和2 m时,由于风筒出口与管道之间存在空隙,氮气会扩散到该区域,导致氧气质量分数快速下降;且由于风筒的存在,导致该位置存在一个快速跳跃的过程,在风筒出口前端氧气质量分数重新变为23%。

距管道出口距离越远,工作区氧气质量分数越低;且考虑到当风筒出口与管道之间存在空隙时,氮气会扩散到该区域,所以风筒出口应安放于距管道0 m位置,与管道出口对齐。

把风筒固定在管道出口位置,调整其距地面的高度,观察距管道轴线1.1 m位置氧气质量分数的变化,结果见图16。可以看出:风筒出口在不同高度下,工作区氧气质量分数差异性较大,特别是管道打开点区域(0~5 m);但在基坑的另一端,氧气质量分数逐渐趋于相近。当风筒高度为1.6 m时,风机的控制效果较差,工作区氧气质量分数最低;当风筒高度为0.4、0.8和1.2 m时,风机控制效果相近,但在0.8 m高度下,工作区整体氧气质量分数高于其他高度的。因此风筒高度应为0.8 m,略低于管道。

图16 风机在不同高度下的氧气质量分数变化Fig.16 Change of oxygen mass fraction of fans at different heights

通过对动火作业时基坑内风机控制效果的分析,可以得出:风机应安放于地面,通过风筒将新鲜风流引入到基坑内;同时风筒出口应与管道出口对齐,距地面高度为0.8 m,才能使基坑内工作区的氧气含量达到规定值,不影响人员作业。

5 结 论

(1)长输油气管线动火作业时,由于管道两侧落差导致的烟囱效应会使管道内氮气向基坑涌入,导致基坑氧含量下降;同时,管道两侧落差越大,沿程阻力系数越小,氮气涌出速度越大。

(2)氮气由管道流出后,向前呈球形扩散,主要聚集区位于基坑另一端,基坑左半区域相对安全。工作区各测点的氮气质量分数变化趋势相近,与氧气呈相对变化。随时间推移,管道打开点位置氮气质量分数在逐渐增大,40 s后稳定。

(3)存在环境风流时,基坑内氮气扩散速度加快,但向两侧扩散的范围变窄;随着风速增加,工作区整体氮气质量分数下降。当管道两侧高差增大后,氮气扩散速度也加快,相同时刻扩散范围变大;且不同高差下工作区相同位置氮气质量分数差异较大。

(4)为防止氮气循环流动,风机应置于新鲜风流区,通过风筒将风流引入到管道两侧;同时当风筒出口与氮气出口对齐、距地面0.8 m时,排出氮气的效果最佳。