油泥热解焦燃烧过程中N/S元素转化特性

2021-11-12王振波王振通巩志强李星华

王振波, 王振通, 巩志强, 李星华

(1.中国石油大学(华东)新能源学院,山东青岛 266580; 2.清华大学环境学院,北京 100084; 3.山东省菏泽生态环境监测中心,山东菏泽 274000)

油泥(OS)是石油化工行业中常见的固体废弃物[1-3], 严重威胁生态环境和人们的生命健康[4-5]。目前最为常见的油田油泥处理处置方式有热解法[6-8]和燃烧法[9-11]。传统的热解方法能够回收油泥中石油类组分的70%~84%作为二次能源[12],但油泥热解后产生大量的油泥热解焦,不仅达不到减容、减量的处理效果,而且若不经处理直接排放,热解焦中含有的重金属等有毒物质还将污染生态环境。将油泥直接燃烧的方法不仅燃烧效率低、二次污染严重,而且燃烧过程中易产生结焦损坏设备。油泥热解焦相比油泥有着更大的孔隙结构和比表面积[13],且黏度大大降低,更有利于充分燃烧。油泥热解焦(OS-char)中含有丰富的碳资源,可作为固体燃料用于燃烧发电,实现油田油泥的高效、清洁处理利用,但是热解焦中的N、S元素赋存形态和转化特性对污染性气体排放的影响大。余斌等[14]利用热重分析仪对多联产工艺中煤热解半焦的燃烧特性进行分析研究,发现随着热解温度升高,半焦的燃烧活化能增加;Young等[15]研究指出,不同的反应温度下煤焦的燃烧方式不同,活化能也不同,当温度高于700 K的情况下燃烧受氧扩散的控制,而温度低于700 K时燃烧受化学动力学控制,活化能大大增加。在半焦与煤粉掺混燃烧过程中,随着煤粉比例增加,混合燃料的燃烧特性指数逐渐增大,说明煤粉的添加会提高混合燃料的燃烧性能[16];油页岩半焦掺烧玉米秸秆过程中,玉米秸秆的添加促进了混合物中挥发分的析出和燃烧[17]。生物质的挥发分高,着火性能和燃尽性能较好,但能量密度低;半焦固定碳含量高,热值高,但挥发分低,着火性能较差。生物质与其半焦混燃有助于各补其短,半焦可以补充生物质的较低热值,而生物质将有助于半焦提前着火[18]。笔者以油泥热解焦为研究对象,利用热重质谱联用仪(TG-MS)开展污染性气体随升温过程的析出特性试验,并利用X射线光电子能谱分析仪(XPS)对油泥热解焦燃烧前后N、S元素的转化特性进行分析,以便更深入地探索油泥热解焦燃烧污染性气体排放特性的影响规律。

1 试 验

1.1 原料及试剂

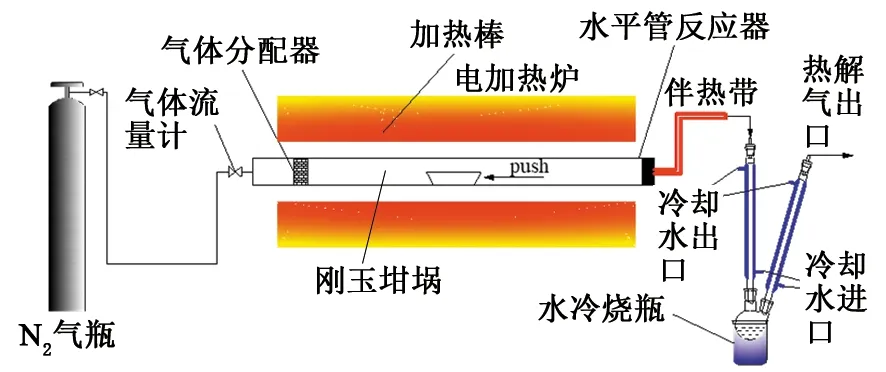

试验用油田油泥选自东营市胜利油田孤岛采油厂罐底油泥。将油泥放置于105 ℃烘箱中,干燥48 h,将含水率降低至10%,避免热解过程消耗过多的蒸发潜热。利用水平管式炉在500、600、700 ℃条件下制备的油泥热解焦作为样品,将40 g油泥原料放置到坩埚中,将坩埚推送至管式炉恒温加热区。热解过程在500 mL/min的N2气氛下,以5 ℃/min的升温速率程序升温至设定温度,并在该温度条件下保持70 min充分热解,热解得到的热解气和热解油分被收集并进行分析,得到的油泥热解焦经过研磨过筛至粒径小于74 μm,然后置于105 ℃的烘箱中,干燥24 h。试验用水平热解系统见图1。

图1 水平管式热解系统Fig.1 Horizontal tubular pyrolysis system

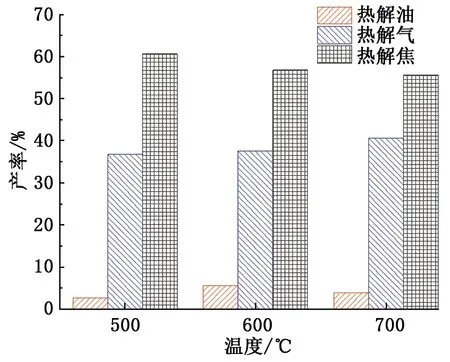

油泥在不同热解温度条件下的热解焦、热解油和热解气产率分布见图2。可以看出,随着热解终温升高,热解焦产率从60.60%减小至55.56%,而热解气产率从36.78%增大至40.63%。当热解温度超过600 ℃时,各热解产物产率变化较小。

图2 油泥热解过程焦、油、气产率分布Fig.2 Distributions of char, oil, and gas yields in OS pyrolysis

1.2 样品的表征

热重-质谱联用分析(TG-MS):TG-MS联用分析仪是由STA449F3 NETZSCH热重分析仪和QMS403C质谱分析仪组成。取粒径为0.5~1 mm的样品10 mg放入氧化铝坩埚底部,以60 mL/min流速通入空气,加热装置将温度以20 ℃/min的升温速率从50 ℃升高至1 200 ℃,保温60 min。样品在燃烧过程中排放的烟气经过滤后进入到质谱仪(MS)实时监测其不同成分的含量。

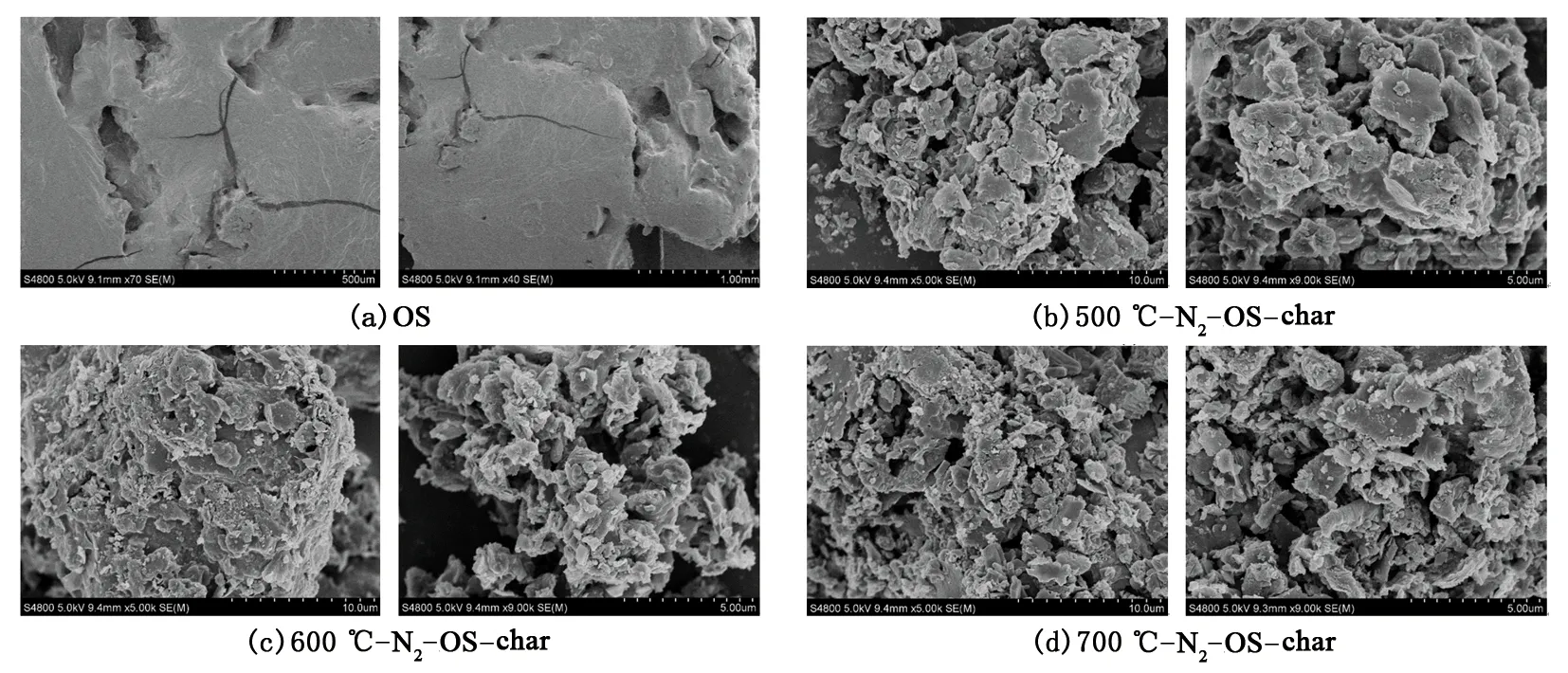

扫描电镜分析(SEM):采用S4800型扫描电镜观察热解焦颗粒的表观形貌,选取粒径在74 μm且颗粒均匀的热解焦样品进行分析。试验条件为5 kV的工作电压,选取不同放大倍数对样品进行研究[17]。

X射线光电子能谱分析(XPS):使用带有Al-Ka X射线(1486.6 eV)的带单色ESCALAB 250XI记录不同元素的X射线光电子能谱,同时利用C1s峰处的结合能(284.8 eV)进行了校正。

图3为油泥及不同制焦温度下热解焦的扫描电镜结果。可以看出,油泥表面比较致密,无明显孔洞,而热解后的油泥热解焦表面则出现了很好的孔隙结构。在试验条件下,随着热解温度的升高,油泥热解焦表面孔隙结构更加发达。热解焦表观特征,可分为薄壁型、网状型和致密型3种,制取的油泥热解焦均为致密型焦。油泥热解过程中,油分和挥发分大量析出,使得热解焦表面形成大量小孔,随着热解温度的升高,热解焦表面小孔不断生长,进一步形成中孔和大孔。

图3 油泥及不同热解温度热解焦扫描电镜结果Fig.3 SEM results of OS and OS-char at different pyrolysis temperature

试验中设置气速为60 mL/min,升温速率(β)为20 ℃/min,燃烧终温1 200 ℃。分别选取500、600和700 ℃下热解的油泥焦作为研究对象。

2 结果分析

2.1 工业分析及元素分析

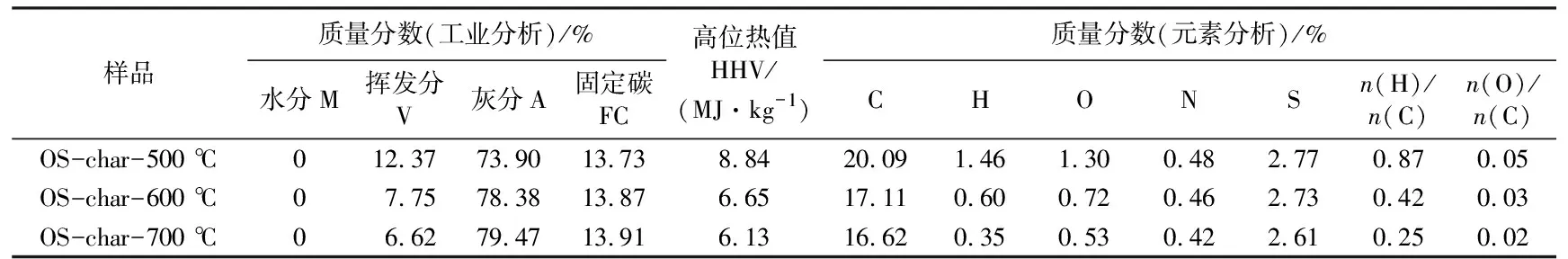

对油泥及油泥热解焦的工业分析试验参照国标GB/T 212-2008,利用马弗炉对干燥后油泥热解焦进行工业分析。热解焦工业分析及元素分析结果见表1。可以看出,随着热解温度的升高,油泥热解焦的挥发分质量分数下降,而固定碳质量分数略有升高。试验过程采用CHNS/O元素分析仪检测样品中C、H、N、S和O元素的质量分数。H/C值可用作对比样品芳香性和碳化度的参数[20-21]。此外,油泥热解焦中的N元素质量分数较低,而S元素质量分数相对较高。

表1 油泥热解焦的工业分析及元素分析结果

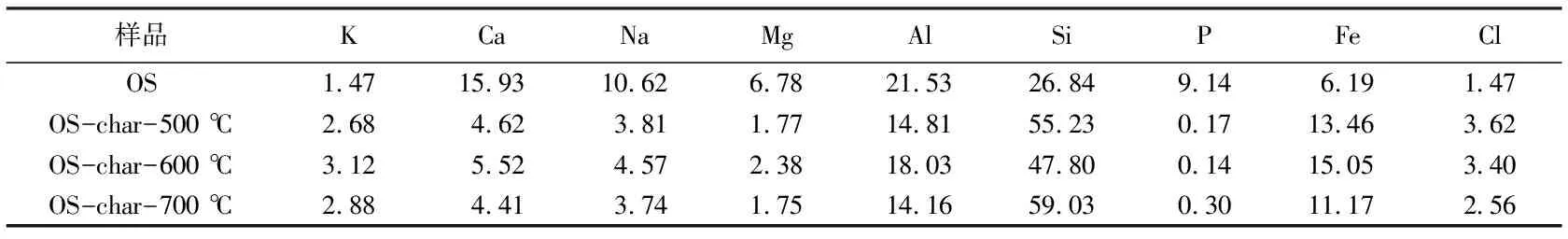

2.2 原油泥及油泥热解焦无机组分

表2为油泥原料及油泥热解焦的无机组分含量分析结果。可以看出,相比原油泥,油泥热解焦的Ca、Na、Mg、Al等碱金属质量分数明显减少,而600 ℃热解焦中的质量分数较高。600 ℃焦中Si和P质量分数较500 ℃和700 ℃的少,而Fe质量分数较高(15.05%)。随着热解温度的升高,热解焦中Cl质量分数明显降低。

表2 油泥及油泥热解焦无机组分分析结果Table 2 Inorganic element analysis results of OS and OS-char %

2.3 污染性气体析出特性

2.3.1 制焦温度对热解焦燃烧含氮气体析出特性的影响

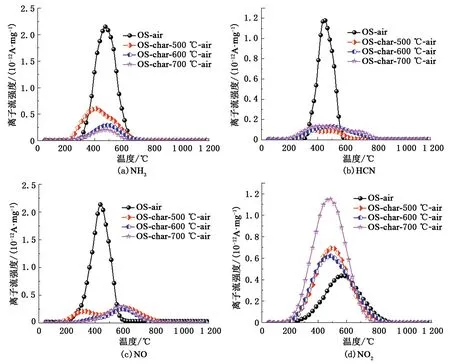

热解焦燃烧过程中气相产物析出信号随时间的变化能够通过质谱仪的MID检测模式获得,MID模式能够实时检测不同质荷比物质的信号强度。图4为热解焦燃烧过程含氮气相产物的析出信号曲线。质谱仪连续记录了60 min的信号强度变化,信号强度曲线进行了扣除背景基线处理。

从图4看出,油泥燃烧过程NH3、HCN和NO析出强度最大,这是因为大部分含氮化合物在热解过程已经作为挥发分氮析出,只有小部分结合能较高的含氮化合物保留在热解焦中。在油泥热解焦燃烧过程中,HCN和NH3被认为是主要的氮氧化物前驱物。随着制焦温度增大,不同热解焦的NH3析出曲线逐渐右移。在温度为500~600 ℃,相对离子流强度逐渐降低,当温度超过600 ℃时,基本没有明显变化,然而油泥热解焦燃烧的HCN析出曲线是相似的。相比油泥直接燃烧,油泥热解焦燃烧过程中含氮前驱物的产量明显降低,并且气相产物释放的温度区间拓宽,这是因为在热解过程形成了高结合能和强稳定性的含氮化合物留存在热解焦中。

图4 油泥热解焦燃烧过程中含氮化合物的析出曲线Fig.4 Evolved profiles of nitrogen containing compounds in OS-char combustion

OS-char-500 ℃燃烧过程中NO的析出曲线在300 ℃出现一个弱峰,这是由热解焦自身的吸附作用造成的,在焦炭燃烧之前有少量的NO吸附在热解焦的内部孔隙中[22]。不同热解焦燃烧的NO2析出曲线在同一时间出现和达到最大峰值,这表明NO2的生成与燃烧温度的变化有关,却不受制焦温度变化的影响。随着制焦温度的提高,NO2气体析出的时间和峰值也被促进,这是因为较高的热解温度能够加快热解焦中多孔结构的形成,进而提高了氧吸附能力。

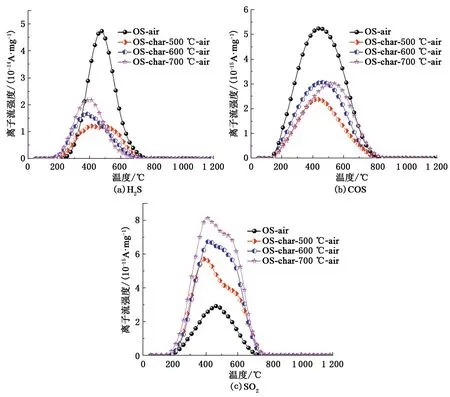

2.3.2 制焦温度对热解焦燃烧含硫气体析出特性的影响

如图4所示,H2S气体主要在300~600 ℃析出,并且含油污泥燃烧曲线的峰值要明显高于热解焦燃烧曲线的峰值。随着制焦温度的增大,燃烧过程H2S气体析出时间提前,而H2S主要来自于黄铁矿和脂肪硫的高温分解。在500~700 ℃的热解过程中,一部分有机硫高温分解并转变为脂肪硫留存在热解后的热解焦中,而另一部分则以气态硫化物的形式释放出去。因此热解焦燃烧过程中H2S在低于500 ℃就已经析出。另外,较高制焦温度下的热解焦具有更发达的孔隙结构,而这大大削减了传质阻力,更有利于H2S气体析出。

从COS(羰基硫)气体的析出曲线中可以看出,所有曲线的峰值点基本都发生在相同温度下。目前有关COS的生成原理学术界尚未达成一致结论。相比热解焦燃烧的COS析出曲线,含油污泥燃烧的COS析出曲线具有更高的峰值。随着制焦温度的提高,COS析出曲线逐渐右移,并且最高峰值逐渐增大,这是因为较高的制焦温度更有利于黄铁矿的生成,进而促进COS气体析出。

不同制焦温度下的热解焦燃烧过程中SO2气体的析出曲线变化规律相似。所有SO2产物都在250~600 ℃析出,并且OS-char-700 ℃燃烧的SO2析出曲线峰值最大。SO2气体主要来源于黄铁矿和芳香硫的氧化分解。随着制焦温度的提高,热解焦燃烧时SO2析出的离子强度逐渐增强,这表明较高的制焦温度更有利于热解焦燃烧过程SO2的形成与释放。这是因为较高的制焦温度能够提高热解焦的氧吸附能力,同时发达的孔隙结构也有利于SO2气体的析出。

图5 油泥热解焦燃烧过程中含硫气体的析出曲线Fig.5 Evolved profiles of sulfur-containing compounds in combustion of OS-char

2.4 油泥热解焦燃烧过程N/S赋存形态转化

2.4.1 油泥热解焦中氮、硫元素的赋存形态

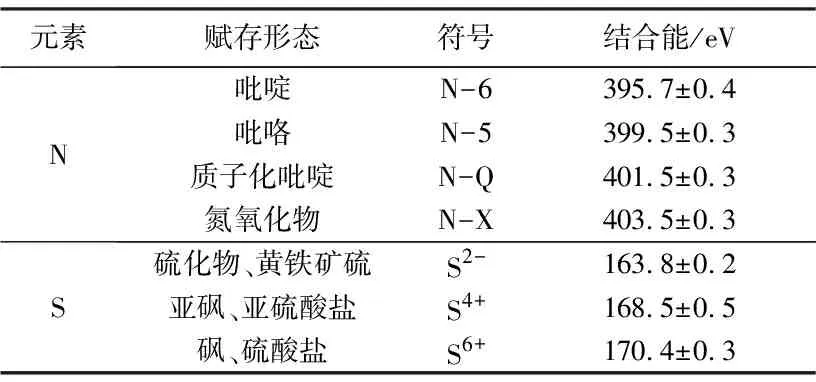

在煤炭或热解焦中氮元素的主要形态为氮氧化物(N-X)、质子化吡啶(N-Q)、吡咯(N-5)和吡啶(N-6)四种,热解焦中硫元素的主要形态包含负二价硫(S2-)、正四价硫(S4+)和正六价硫(S6+)。根据N1s和S2p谱图分峰情况,可以分析燃烧过程中焦炭表面氮、硫元素的迁移转化规律。由N1s和S2p谱图高斯拟合分峰情况,可知不同氮、硫元素赋存形态所对应的结合能位置(表3[26])。

表3 不同氮和硫赋存形态对应的结合能Table 3 Binding energy of different nitrogen and sulfur morphologies

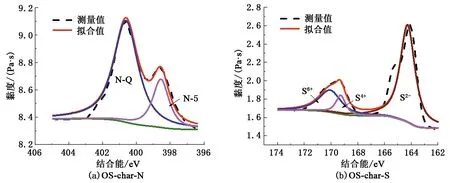

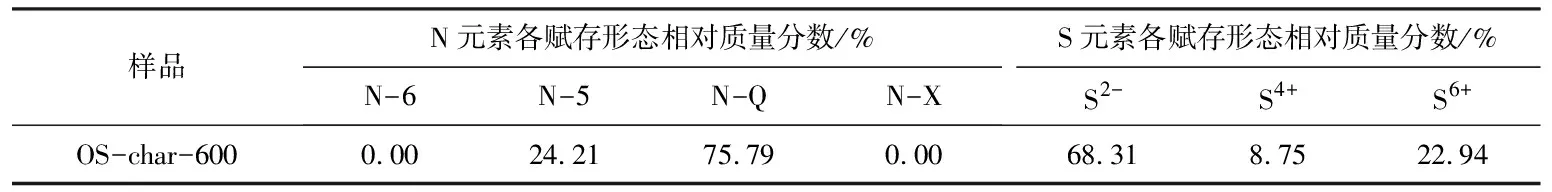

以600 ℃下制得的油泥热解焦(OS-char-600 ℃)为对象,对其燃烧前后的固相产物进行XPS分析。油泥热解焦的N1s和S2p谱图及拟合分峰情况分别如图5(a)、(b)所示,由N、S元素的谱图可计算得到其不同赋存形态的相对含量(表3)。分析可得,油泥热解焦中氮元素主要以N-Q和N-5两种形态存在,而硫元素主要以S2-、S4+和S6+三种形态存在。N-Q质量分数为75.79%明显高于N-5质量分数,然而S2-质量分数远超过S4+和S6+质量分数之和,这说明热解焦中的硫元素主要以黄铁矿或者硫化物的形式存在[23]。

图6 油泥热解焦氮、硫赋存形态Fig.6 Nitrogen and sulfur morphologies of OS-char and MR

表4 油泥热解焦氮和硫元素各赋存形态相对质量分数

2.4.2 燃烧终温对氮、硫元素转化特性的影响

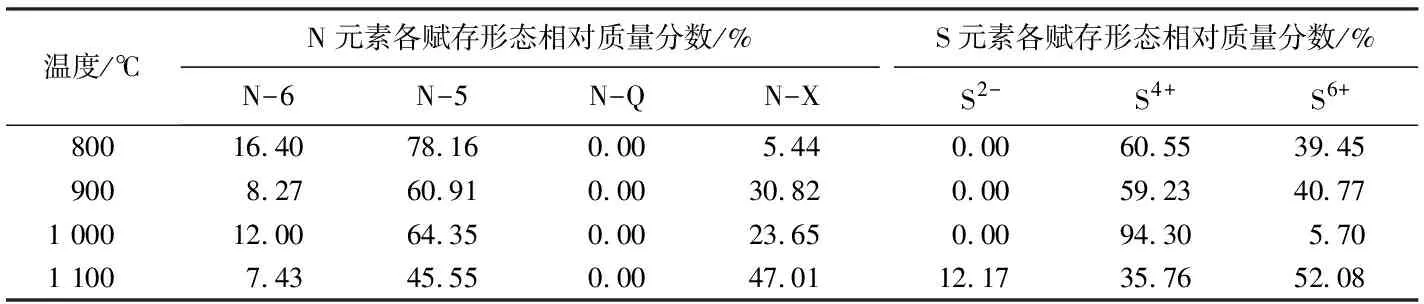

表5为不同燃烧温度下热解焦燃烧后底渣中氮、硫元素各赋存形态的相对含量。可以看出,在底渣中均检测到N-X、N-5和N-6。相比油泥热解焦,N-6和N-X出现在底渣中,而N-Q却未被检测出,这是因为N-Q已经完全转变为其他形态的氮进入到飞灰和烟气中,除此之外,更多的N-5转变为N-X和N-6,因为在高温燃烧过程中N-X和N-6稳定性要高于N-5。随着燃烧温度的升高,N-5和N-6质量分数整体呈下降趋势,而N-X质量分数则明显增加并成为底渣中氮元素主要形态,这是因为N-X被认为是氮元素中最稳定的形态且燃烧反应最终趋向稳定平衡,致使N-6完全转化为N-X和含氮气体。当燃烧温度低于900 ℃时,底渣中的硫元素的形态组成和质量分数没有明显变化。随着燃烧温度从900 ℃增大至1 000 ℃,S4+质量分数增加而S6+质量分数降低,说明这一温度范围有利于SO2气体的释放。然而,当燃烧温度到达1 100 ℃时,更多的S4+转变为S6+和S2-,这是由于过高的燃烧温度能够促进SO2转变为SO3和其他含硫气体,然后与热解焦中的无机矿物质反应造成了S6+和S2-的增多。

表5 不同终温下底渣中氮和硫各赋存形态的相对质量分数Table 5 Relative mass fraction of different nitrogen and sulfur morphologies of bottom ash under different temperature

3 结 论

(1)相比油泥直接燃烧,油泥热解焦燃烧过程中含氮前驱物的产量明显降低并且气相产物释放的温度区间拓宽,因为在热解过程形成的高结合能和强稳定性的含氮化合物留存在热解焦中。随着制焦温度的提高,加快了热解焦中多孔结构的形成,进而提高了氧吸附能力,使得NO2气体析出的时间和峰值也被促进。

(2)油泥热解焦中氮元素主要以N-Q和N-5两种形态存在,而硫元素主要以S2-、S4+和S6+三种形态存在。N-Q质量分数为75.79%明显高于N-5质量分数,然而S2-质量分数远超过S4+和S6+质量分数之和,这说明热解焦中的硫元素主要以黄铁矿或者硫化物的形式存在。

(3)随着燃烧温度的升高,N-5和N-6质量分数逐渐降低,且N-6完全转化为N-X和含氮气体,使得N-X质量分数明显增加并成为底渣中氮元素主要形态。当燃烧温度升至1 100 ℃时,更多S4+转变为S6+和S2-,因为过高的燃烧温度能够促进SO2转变为SO3和其他含硫气体,然后与热解焦中的无机矿物质反应造成了S6+和S2-的增多。