低频波激励下泡沫强化起泡特征

2021-11-12夏军勇吴飞鹏李正斌

刘 静, 夏军勇, 刘 玺, 吴飞鹏, 李正斌

(1.中国石油大学(华东)石油工程学院,山东青岛 266580; 2.非常规油气开发教育部重点实验室 (中国石油大学(华东)),山东青岛 266580; 3.大庆油田采油工程研究院,黑龙江大庆 163453; 4.陕西延长油田股份有限公司志丹采油厂,陕西延安 717500)

泡沫调驱技术是裂缝性低渗透油藏水窜调控和提高采收率的有效手段,采用地面气液交替注入方式在地层起泡是泡沫调驱技术较常用的一种注入工艺[1-4]。由于裂缝性低渗油藏的特殊储层性质,地下泡沫液与气体在储层内部渗流过程中,容易受孔隙结构、壁面效应的影响,极易出现岩石吸附、气液分离、气相滑移等现象,导致起泡效果不理想、气体窜流严重、起泡剂利用率低、实施效果欠佳等问题[5-10]。因此如何探求配套技术以协同激励储层,提高油藏深部起泡剂的利用率和起泡效果是促进泡沫驱技术在该类储层全面推广的主要发展方向。由此,将低频波与泡沫调驱技术进行复合,利用低频波对流体的动力扰动作用,促进气体和液体的混合,提高泡沫在油藏深部的起泡和泡沫再生性能,有望突破当前泡沫驱所面临的关键瓶颈,是提高调驱效果的一种新途径。前期研究表明,低频波可以提高泡沫静态稳定性和岩心封堵能力,且在鄂尔多斯盆地成功实施了单井组矿场试验[11-16]。然而,由于对该复合技术协同起泡规律和起泡机制缺乏深入的认识,导致该技术一直没有得到进一步的推广应用。鉴于此,笔者在前期研究的基础上,采用试验和理论相结合的方式探索低频波激励下泡沫在毛细管和多孔介质中的起泡性能、起泡特征以及相关作用机制。

1 试 验

1.1 试验仪器和材料

试验仪器:平均孔隙直径为500 μm的玻璃刻蚀模型(自制);泡沫可视化生成装置(自制);DS-300-3-04电动振动试验系统装置,苏州东菱振动试验仪器有限公司;微量注射泵(LSP01-2A),南京晓晓仪器设备有限公司;显微摄像头(928D),瀚光光学(无锡)有限公司;电子天平(BS423S),塞多利斯科学仪器(北京)有限公司;秒表(XL-011),福州市飚速体育用品有限公司。

试验材料:α-烯基磺酸钠(AOS)纯度92%,山东优索化工科技有限公司;试验用水为去离子水。

1.2 试验方法及流程

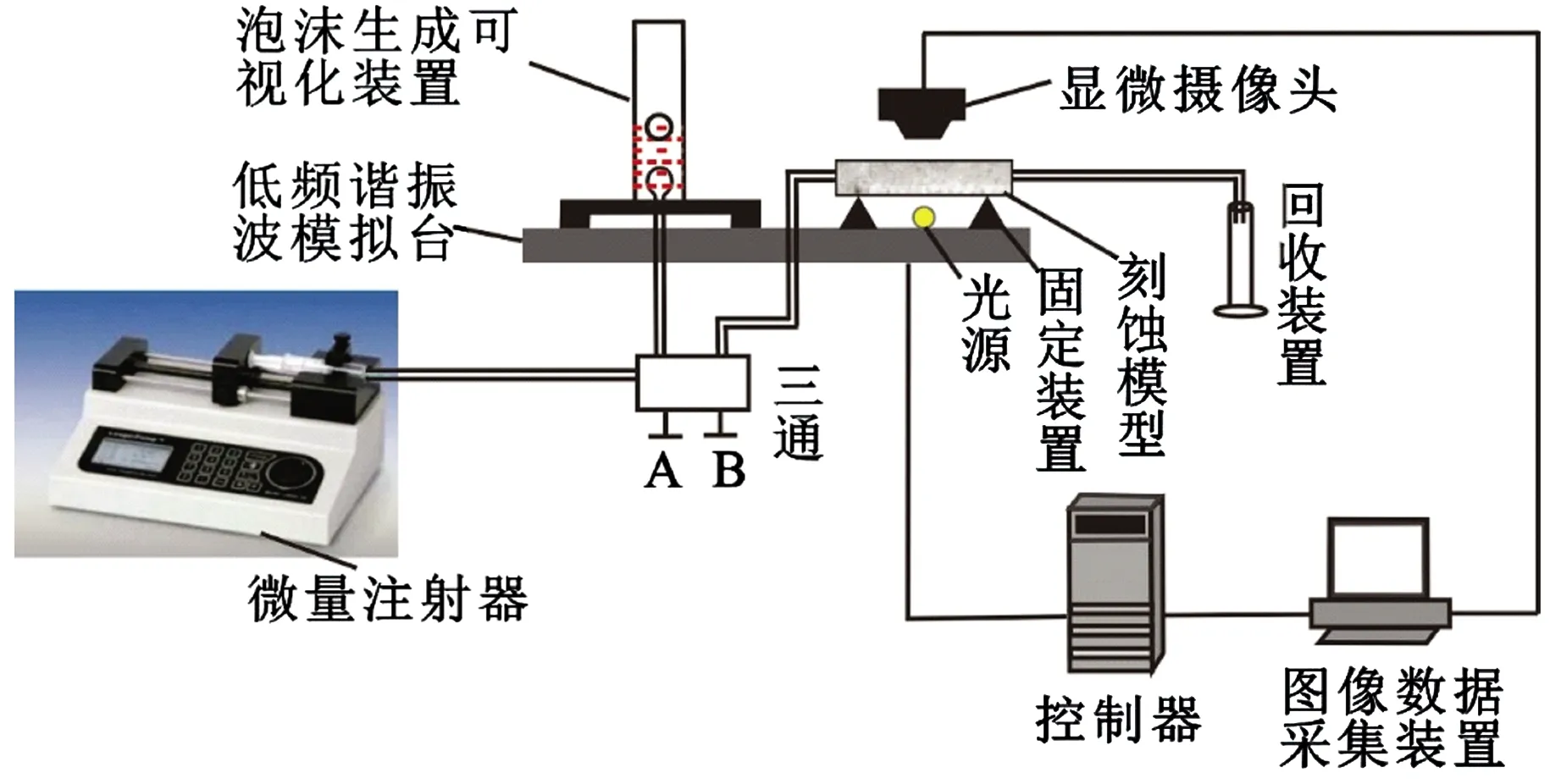

(1)向泡沫可视化毛细管装置内加入10 mL质量分数为0.2%的α-烯基磺酸钠溶液。设置微量注射泵以0.5 mL/min的注入速度向泡沫可视化装置内注入气体,关闭三通B并开启振动装置,设置不同振动参数,记录产生100个气泡所需时间,表征低频波激励下气泡在可视化毛细管中的起泡性能,其试验流程如图1所示。

(2)将玻璃刻蚀模型抽真空饱和质量分数为0.2%的α-烯基磺酸钠溶液。设置微量注射泵以0.5 mL/min的注入速度向平均孔隙直径为500 μm的玻璃刻蚀模型内注入气体,关闭三通A并开启振动装置和摄像装置,分别记录相同时间内不同振动参数下起泡剂的利用率、泡沫生成情况和气泡波及范围,表征低频波激励下泡沫在多孔介质中的起泡性能,其试验流程如图1所示。

图1 波动条件下泡沫起泡性能试验示意图Fig.1 Sketch map of foaming behaviors of foam under fluctuating

2 结果讨论

2.1 低频波对泡沫在毛细管中起泡性能的影响

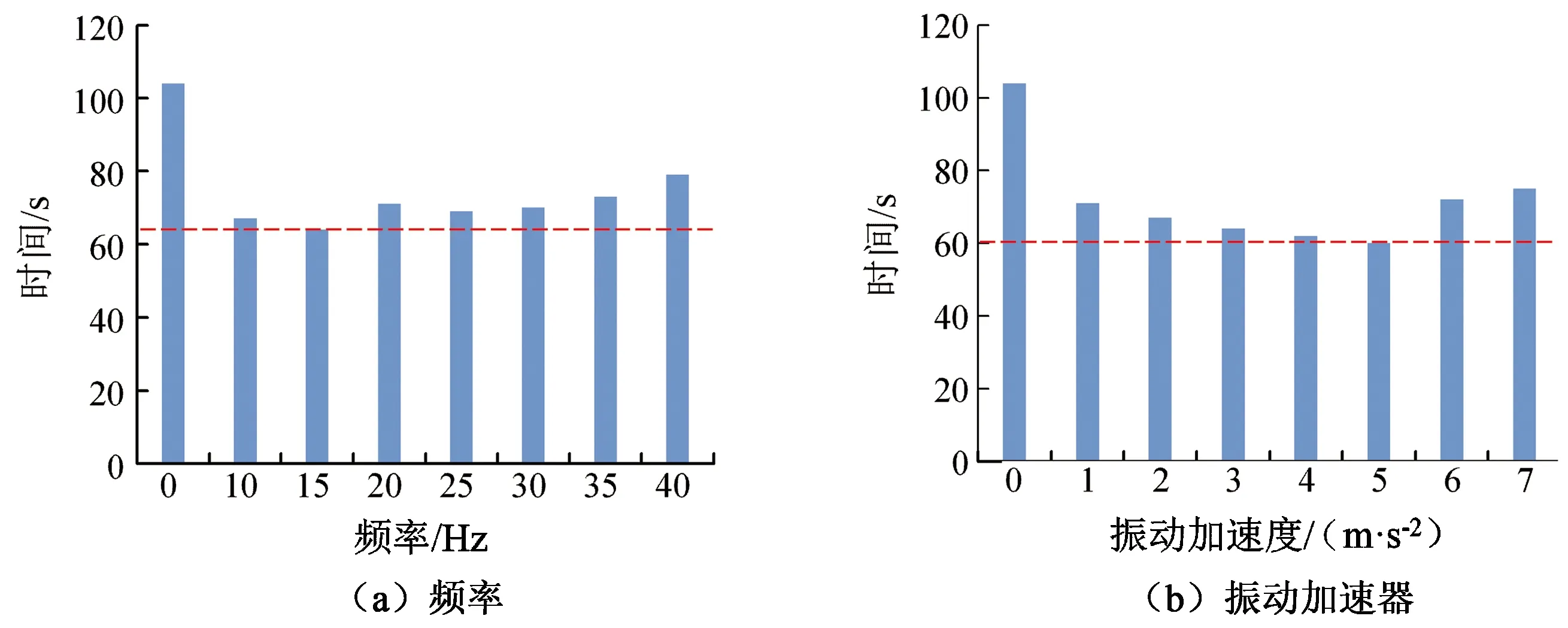

设定振动加速度为0.3g(g为重力加速度,m/s2),测定不同振动频率下泡沫在毛细管中生成100个气泡所需的时间,优选出最佳振动频率;在最佳振动频率下,测定不同振动加速度下泡沫在毛细管中生成100个气泡所需的时间,试验结果如图2所示。

由图2可知,任何振动参数下都可降低泡沫的起泡时间。由图2(a)可知,不加振动时,生成100个气泡所需的时间为104 s;当振动加速度为0.3g时,最佳振动频率为15 Hz,此时起泡时间最短为64 s;由图2(b)可知,在最佳振动频率15 Hz条件下,对应的最佳振动加速度为0.5g,此时的起泡时间最短为60 s,其起泡效率比不振动时提高了42%。

分析认为与不加振动相比,低频振动条件下由于水平方向上气泡和泡沫液之间存在密度差,导致在相同振动方向下气泡与泡沫液及多孔介质之间存在惯性效应,即相当于在水平方向上增加了一个剪切力,使气泡在生长过程中一直处于振动剪切状态,更有利于气泡脱离毛细管口,进而降低了起泡时间。此外,低频振动也会引起气泡及其周围泡沫液发生受迫振动,而当振动力(加速度)达到一定程度以及振动频率和物体固有频率相差较小时,即达到共振条件时气泡才更容易脱离毛细管口,因此存在一个最佳的振动参数使振动效果最优。

图2 泡沫起泡性能随振动参数的变化Fig.2 Changes of foaming properties of foam with vibration parameters

2.2 低频波对泡沫在多孔介质中起泡性能的影响

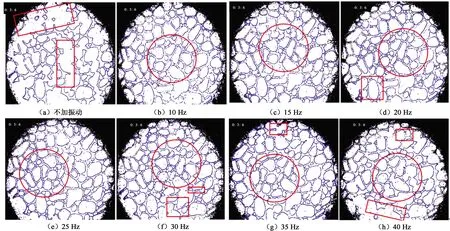

通过对起泡过程进行录像,并在相同时间点处截图,利用Matlab软件对图片进行二值化处理,然后利用Image-pro-plus6.0软件对二值化后的图片进行染色处理,结果如图3所示。

由图3可知,原始图片中红圈内的红色液体为被染色后的起泡剂溶液,红框内的不规则形状为气泡在孔隙中的形态,二值化处理后刻蚀模型中孔隙通道、通道内未被利用的起泡剂溶液以及玻璃基质均为白色,仅有气泡轮廓被处理成黑色,通过Image软件将黑色轮廓染成蓝色。通过对比加振动和不加振动条件下泡沫在刻蚀模型内的分布,起泡剂的利用率以及气泡数目提高倍数研究振动条件下泡沫在多孔介质内的起泡性能。

图3 图片处理Fig.3 Picture processing

2.2.1 振动频率对泡沫在多孔介质中起泡性能的影响

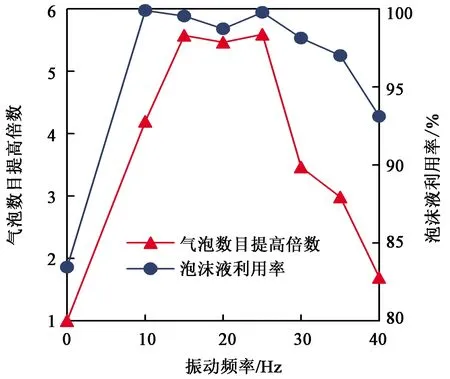

按照1.2节试验流程,设置振动加速度为0.3g,对气体注入玻璃刻蚀模型中的起泡过程进行录像,回放录像并在相同时间节点处截图,研究在不同振动频率下泡沫液在刻蚀模型内的利用率和气泡数目的提高倍数,试验结果如图4和5所示。

由图4可知,在相同时间内,所有振动频率下泡沫波及系数均大于不加振动时的波及系数(泡沫利用率),不振动条件下,刻蚀模型中出现较多空白区域(如图4红框所示),这表明在空白区域有泡沫液未被利用,气泡未波及到该区域。由图5统计数据可以看出:当振动频率为10~15 Hz时,气泡数目提高倍数逐渐增加,此时对应刻蚀模型孔道内小气泡(红圈内的蓝色小圈)数量逐渐增多;当振动频率为20~30 Hz时,刻蚀模型孔道内气泡数目提高倍数显著增加;当振动频率为35~40 Hz时,刻蚀模型孔道内气泡数目提高倍数逐渐降低;而泡沫液利用率在频率为10 Hz时达到最大,但对应的气泡数目提高倍数相对较小,与频率为15 Hz相比,当频率为25 Hz时,泡沫液利用率提高了0.24%,气泡数目提高了0.02倍,因此优选频率为25 Hz。

综上所述,分析认为:一方面振动可以增加气体在泡沫液中的分散,提高气体与泡沫液的接触从而产生更多的泡沫,且当泡沫流经多孔介质喉道处时低频振动可提高液膜截断的频率,进而提高泡沫的生成速度和气泡数目的提高倍数;另一方面低频振动可降低气体窜流、提高波及面积,加之生成的小气泡不断在孔隙喉道内聚集封堵大孔道迫使后续气体流向渗流阻力相对较大的孔隙喉道内并与该处的泡沫液接触生成新的泡沫,从而进一步协同提高了气体的波及系数和泡沫液的利用率。对于不同储层环境,由于形状、重心、质量等方面的物性差异,其固有频率也存在差异,振动频率过低时气体分散较慢,当振动频率过高时造成泡沫液与气体混合接触时间太短,不利于泡沫的生成;当振动频率接近刻蚀模型固有频率时振动效果最佳,气体和液体混合程度最佳,此时刻蚀模型内部气泡数目的提高倍数、气泡的波及系数和泡沫液的利用率都相对较高;当振动频率偏离刻蚀模型固有频率时刻蚀模型内部气泡数目的提高倍数、气泡的波及系数和泡沫液的利用率均有所降低,但均大于不加振动时的气泡数目、气泡的波及系数和泡沫液的利用率。

图4 不同振动频率下多孔介质模型中泡沫起泡效果(比例尺为1∶40)Fig.4 Foaming effect in porous medium under different frequency (scale being 1∶40)

图5 不同振动频率下气泡数目提高倍数及泡沫液利用率Fig.5 Increase times of bubble number and foam liquid usage under different vibration frequency

2.2.2 振动加速度对泡沫在多孔介质中起泡性能的影响

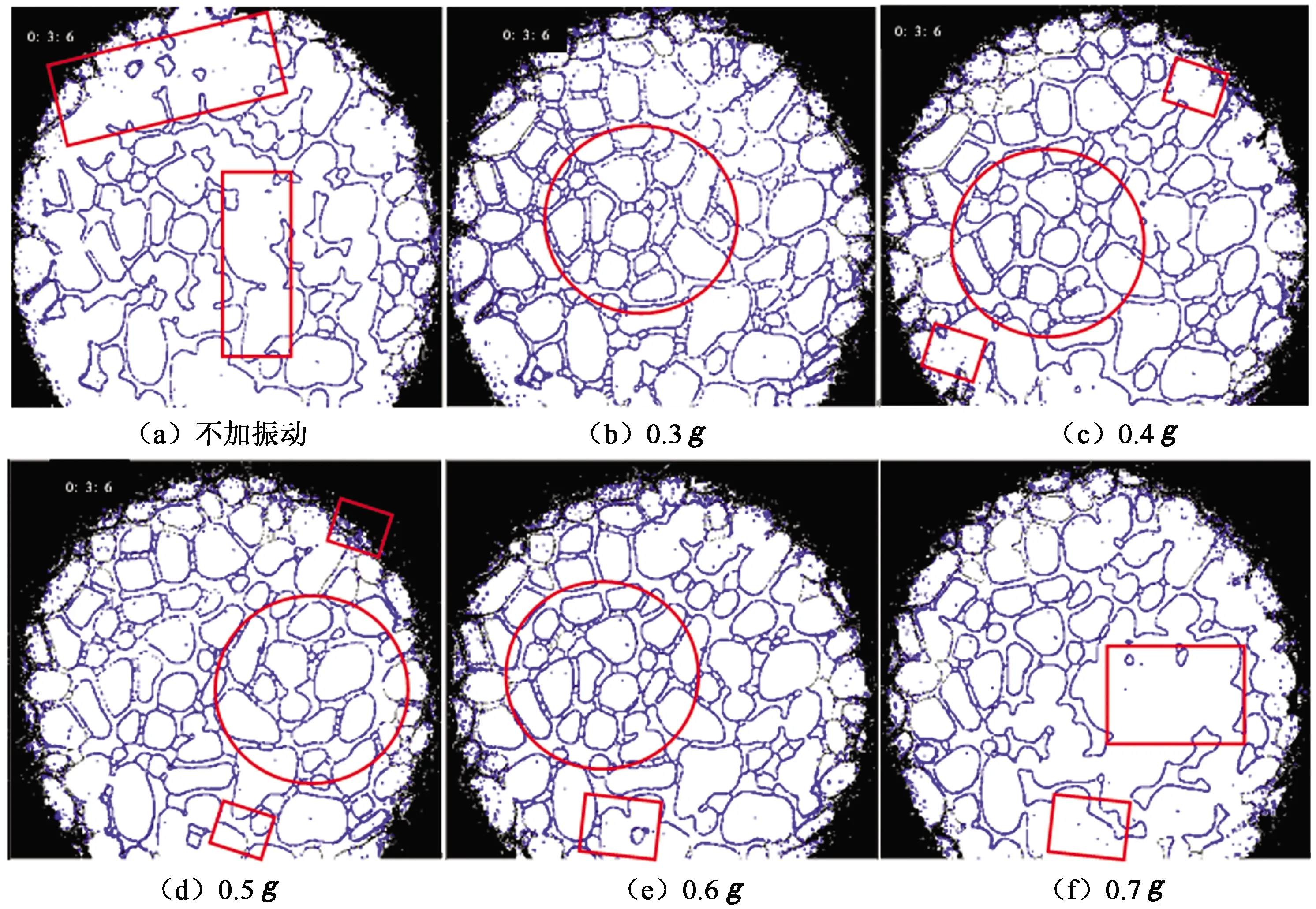

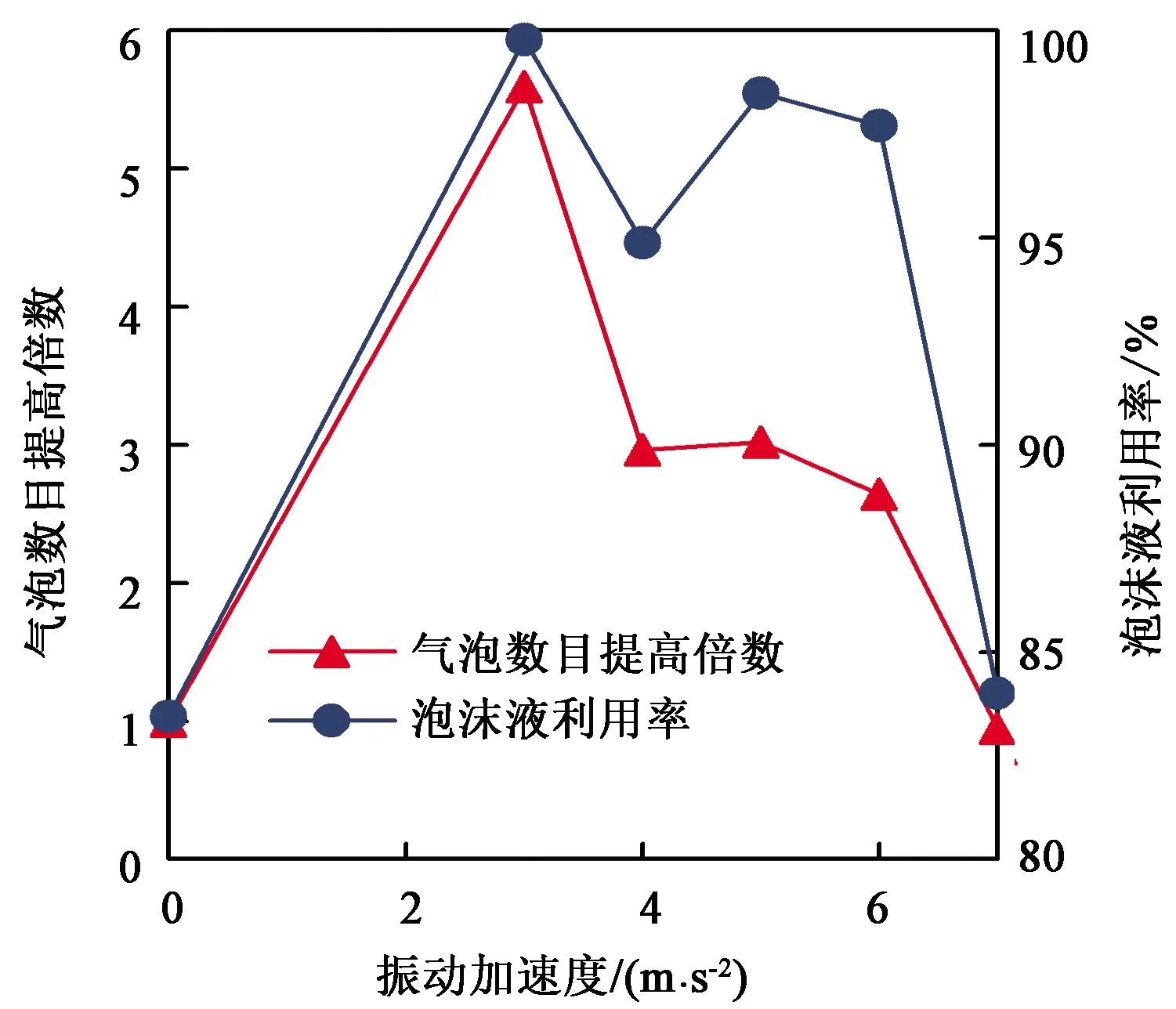

由2.2.1节可知,刻蚀模型对应的最佳振动频率为25 Hz,因此在最佳振动频率下,改变不同的振动加速度,研究振动加速度对泡沫在刻蚀模型内起泡性能的影响。分别对起泡过程进行录像,在相同时间点处截图并进行图像处理,试验结果如图6和7所示。

由图6可以看出:当振动加速度为0.3g时,刻蚀模型内不存在成片空白区域,泡沫液利用率最高,对应图7中气泡数目提高倍数达到最大值且泡沫液利用率也达到最大;当振动加速度为0.4g~0.6g时,刻蚀模型内仅有局部小区域存在空白区域(如图6中红框所示),起泡剂溶液的利用率略有降低,气泡数目的提高倍数及泡沫液利用率也有所降低,但均比不加振动时效果好;当振动加速度为0.7g时,刻蚀模型内存在成片空白区域表明起泡剂的利用率较低,气泡数目的提高倍数与其他振动加速度下相比也大幅降低,甚至低于不加振动时,因此该模型对应的最佳振动加速度为0.3g,在最佳频率及加速度的匹配下起泡剂利用率可达99.78%,比不加振动下提高16.33%,泡沫数目提高了5.59倍。

图6 不同振动加速度下多孔介质模型中泡沫起泡效果(比例尺为1∶40)Fig.6 Foaming effect in porous medium under different acceleration (scale being 1∶40)

图7 不同振动加速度下气泡数目提高倍数Fig.7 Increase times of bubble number under different vibration acceleration

根据以上现象分析认为,加速度过大或过小均不利于提高泡沫生成速度及泡沫液的利用率。这是因为振动频率、振动加速度和振动位移满足式(1),当振动频率一定时,振动位移随振动加速度的增加而增加,振动位移越大振动越剧烈。气体进入多孔介质时首先进入渗流阻力小的孔隙内与发泡剂溶液混合生成气泡,当振动加速度适中时,有利于促进气体在多孔介质中分散,并为泡沫生成和泡沫液膜在孔喉处液膜截断提供足够能量,从而协同提高泡沫液的利用率和起泡速度。振动加速度过低,导致气体与泡沫液混合力度不够,当振动加速度过大时,气泡发生液膜截断后来不及与后续生成的气泡联合封堵孔隙,而是迅速流向采出端导致后续气体也沿着高渗通道流出,出现气体滑移现象导致起泡剂的利用率和气泡数目的提高倍数降低。这与李星红等[15]关于振动对泡沫封堵效果的研究结果相吻合,该研究结果表明振动加速度过大或过小均会降低泡沫在填砂管内的封堵效果,

a=f2x.

(1)

式中,a为振动加速度,m/s2;f为振动频率,Hz;x为振动位移,m。

3 机制分析

3.1 低频波对气泡液膜截断机制

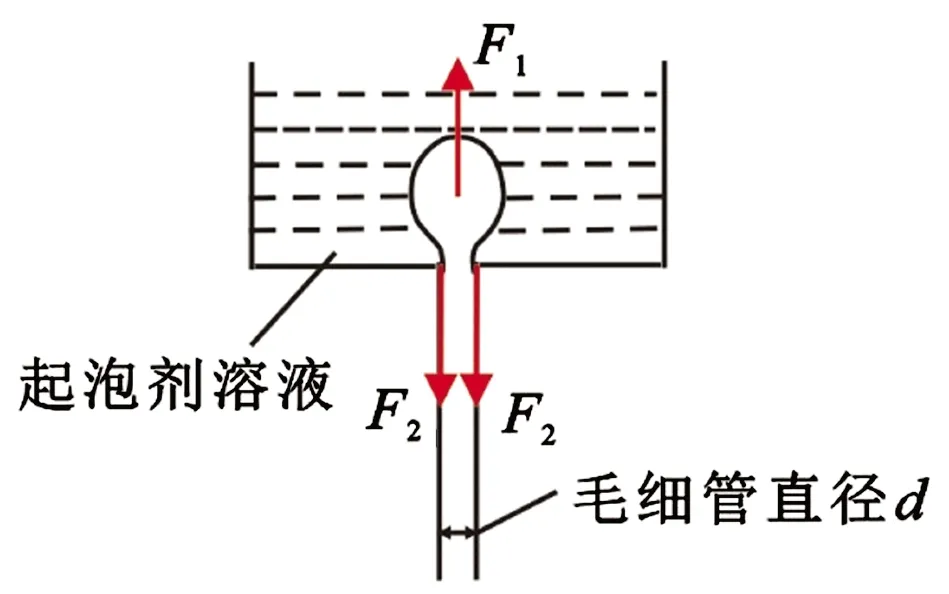

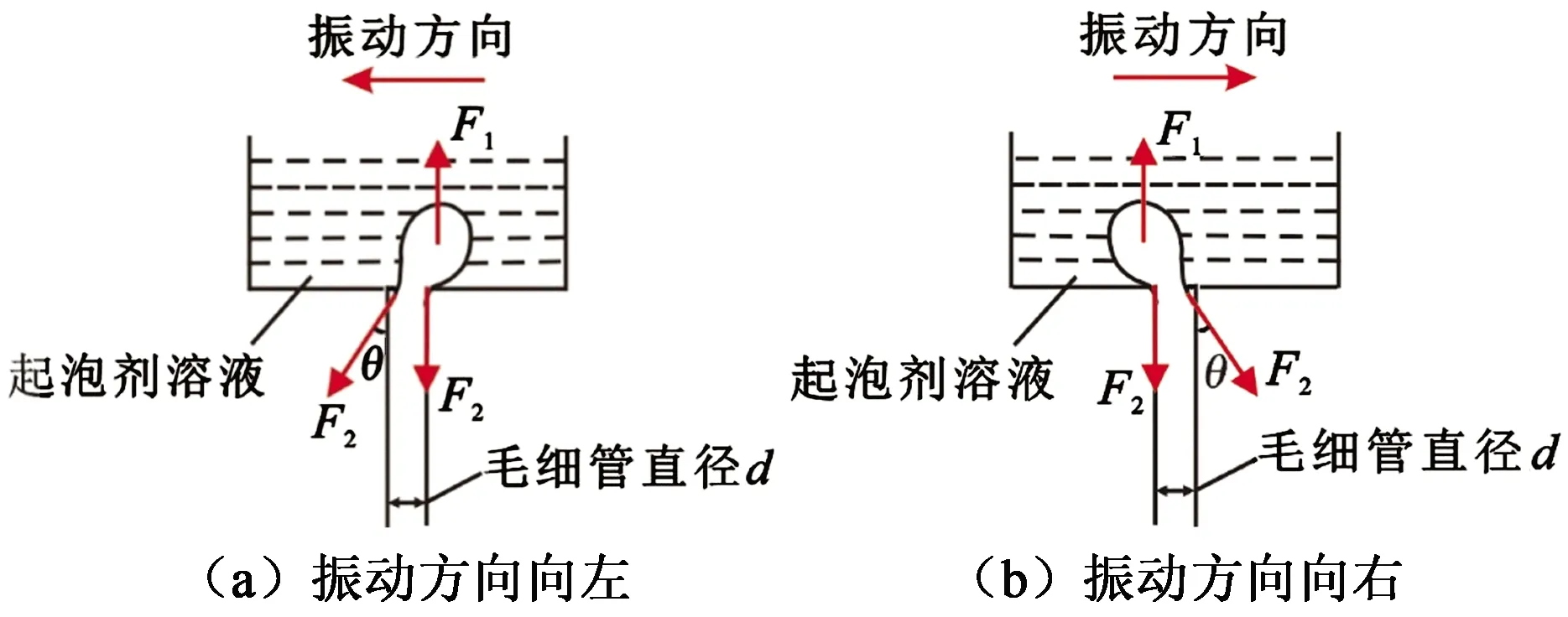

基于毛细管起泡生成试验现象,当气体通过毛细管压入起泡剂溶液时,气泡将在液相一侧的微孔表面长大。此时气泡受到两个作用力:一是沿毛细管边缘的三相接触周边的表面张力,方向向下,对气泡产生拖拽作用;二是气泡在液相中受到的浮力作用,如图8所示。

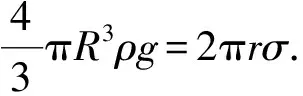

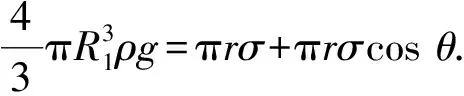

图8中F1为气泡所受浮力,N;F2为气泡所受拖拽力,N。当气泡长大到即将脱离毛细管时,气泡所受浮力与气泡所受拖拽力相等[17],即

(2)

由式(2)可知气泡上浮时对应的临界直径为

(3)

式中,R为临界气泡半径,m;ρ为起泡剂密度,kg/m3;r为毛细管半径,m;σ为起泡剂溶液表面张力,N/m;d为气泡上浮时的直径,m。

振动条件下,通过毛细管生成的气泡相对于毛细管会有一定的偏移,气泡受力如图9所示。

图8 不加振动时气泡受力Fig.8 Stress of bubble without vibration

图9 振动条件下气泡受力Fig.9 Stress of bubble under vibration condition

图9中θ为气泡偏离角度。当气泡长大到即将脱离毛细管时,在竖直方向上气泡所受浮力与气泡所受拖拽力相等。即

(4)

由式(4)得出气泡上浮时对应的临界直径为

(5)

式中,R1为振动条件下临界气泡半径,m;d1为振动条件下气泡上浮时的直径,m。

因为0<θ<90°,所以振动条件下气泡脱离毛细管口时受到的拖拽力低于不加振动时气泡脱离毛细管口时受到的拖拽力,即气泡上浮时的临界直径满足d1 在水平方向上气泡受到一个水平剪切力为F=F2sinθ,方向与振动方向一致,在水平剪切力的作用下通过提高气泡在毛细管口的截断频率提高起泡速率。 综上所述,振动条件下一方面通过降低液膜在毛细管端口的拖拽力降低气泡的临界上浮直径来提高起泡速率;另一方面通过在水平方向上施加一个水平方向的剪切力,提高气泡在毛细管口的截断频率来提高起泡速率。 3.2.1 低频波对薄膜截断的影响 基于多孔介质泡沫生成运移流动试验,分析低频波对气泡液膜截断机制(图10)。由图10可知,气泡在多孔介质内运移时,遇到岩石基质易发生薄膜分断,使大气泡分裂成为两个小气泡,这是提高泡沫数量的主要方式[18]。不加振动时,泡沫发生液膜截断主要取决于体系内的驱替压力,当驱替压力不足时气泡不能发生液膜截断,无法分裂成多个气泡,只有当驱替压力增大到足以克服泡沫通过孔隙喉道所受阻力时才能发生薄膜分断。振动条件下,低频波通过波的形式将机械能传递给多孔介质内的气泡,进而转化为气泡的动能,降低了气泡在多孔介质内发生液膜截断时所需的临界压力,提高了气泡在多孔介质内发生液膜截断的频率。 图10 液膜截断机制示意图Fig.10 Schematic diagram of liquid film truncation mechanism 3.2.2 低频波对缩颈分离的影响 图11为发生缩颈分离机制示意图,图12为发生缩颈分离时的受力分析。 由Laplace方程可知,不加振动时,进入孔隙内的气泡所受毛管力pc1[19]为 (6) 式中,p1为气泡内部压力,Pa;p2为气泡前端液相压力,Pa;R2为气泡前端半径,m。 图11 缩颈分离机制示意图Fig.11 Schematic diagram of necking separation mechanism 在喉道处,气泡液膜两侧的毛管力为pc2,其表达式为 (7) 式中,p3为喉道处气泡液膜外侧液相压力,Pa;R1为基岩半径,m;R3为喉道半径,m;满足R1>R2>R3。 图12 波动条件下气泡缩颈分离受力Fig.12 Stress diagram of bubble necking separation under wave condition 由式(6)和(7)联立可知,气泡前端液相压力与喉道处液相压力之差Δp为 (8) 随着气泡的扩张,气泡半径R2逐渐增大,Δp逐渐降低,当气泡前端半径增大到Δp<0时,气泡前端的液相压力大于喉道处液相的压力,即在液相中产生压力差,液相会沿液膜向喉道处聚集,当Δp低于一定值时,液体就会在孔喉处聚并使气泡缩颈分离成单个的气泡,此时对应的气泡前端半径为气泡发生缩颈分离时的临界半径r。 加上振动以后,气泡受到的一列波的波动力[16,20]为 pb=p0exp(-αx). (9) 式中,pb为气泡受到的波动力,Pa;p0为初始压力,Pa。 加上振动以后,进入孔隙内的气泡所受毛管力为 (10) 式中,pc3为振动条件下孔隙内气泡所受毛管力,Pa。 加上振动后,气泡前端液相压力与喉道处液相压力差Δp1为 (11) 在相同条件下,对比式(11)和式(8)可知Δp1<Δp,即与不加振动相比,气泡发生缩颈分离时的临界半径r1 (1)低频波可缩短起泡时间、提高泡沫液利用率、气体的波及系数和气泡数目提高倍数;毛细管起泡试验在最佳振动频率15 Hz,加速度0.5g下起泡效率可提高42%。玻璃刻蚀模型动态起泡试验表明,在最佳频率25 Hz和加速度0.3g下泡沫液利用率可提高16.33%,气泡数目提高倍数可达5.59。 (2)低频波可通过降低泡沫液膜垂直方向拖拽力、增加水平方向剪切力以及降低气泡发生液膜截断和缩颈分离的临界压力,从而提高泡沫液膜在毛细管口和多孔介质喉道处发生液膜截断和缩颈分离的频率,进而提高了泡沫的起泡速率和效果。3.2 低频波对气泡液膜截断和缩颈分离机制

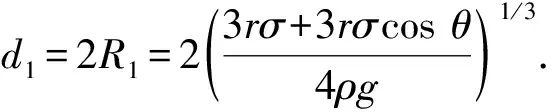

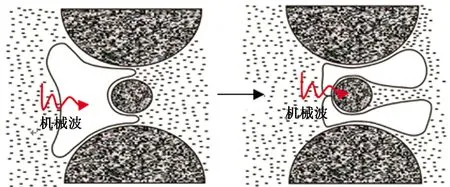

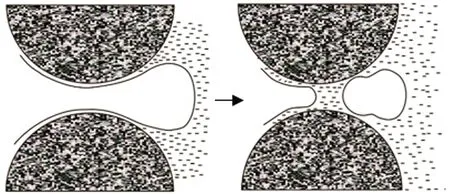

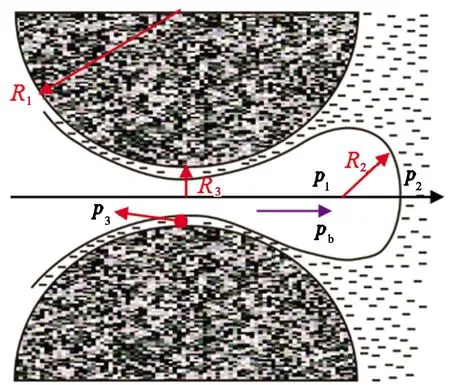

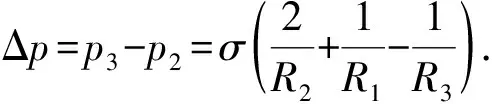

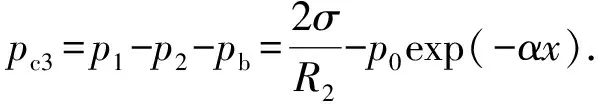

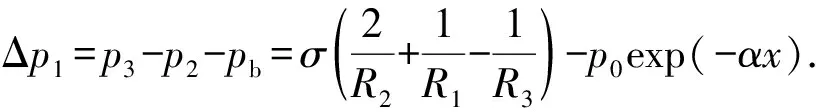

4 结 论