敬业A号高炉开炉快速达产实践

2021-11-12陈立杰李保良任进权

陈立杰,闫 斌,李保良,任进权

(敬业钢铁有限公司,河北 石家庄 050409)

第一炼铁事业部A号高炉2021年3月24日18:18成功点火开炉,4月6日达产,期间无大的炉况波动,实现了精准开炉,快速达产的目标。

1 开炉前准备工作

(1)烘炉期间气密箱水流量控制3~4立方米/小时,由于顶温控制350℃,风量小,造成烘炉效果差,逐步提高顶温至<450℃。

(2)3月14日按照计划开始降温,降温末期开始打压试漏,3月15日10:06~14:30第一次正式打压试漏,高炉本体最高压力270kpa,热风炉最高压力440kpa,14:55继续降温,19:00降温完毕,高炉休风。

(3)3月16日9:00~11:18进行第二次打压试漏,整个系统最高压力297kpa,打压完毕后拆送风装置,15:30开始拆除封板,19:00炉内进人开始拆除导风管,部分烘炉导管切割后横放在炉底,共两层,节约拆除时间,3月17日14:00拆除完毕。

(4)3月17日16:30泥包制作完成,安装送风装置。铁口泥包制作使用厚度为400mm的钢壳,内部填充有水炮泥,铁口煤气导管φ89mm,角度10°,与炉底环管相连接,炉底环管采用φ159mm的八角形环管,距离炉底高度1000mm,20:00装铺底焦30吨,盖住环管,高度为1200mm。

(5)3月17日21:30~3月18日17:42枕木摆放完毕,枕木摆放提前计算并在炉外预排演练,切割好所需要的短枕木,铁口中心线一下为密排,中心线以上到风口中心线为间隔排列,中心堆包横排直径4800mm的堆尖,风口用竖排枕木保护[1]。

2 开炉料计算与参数选取

开炉料的成分如表1~表3所示。

表1 入炉矿石化学成份分析(%)

表2 焦炭工业分析(%)

2.1 开炉料最终参数选取

①开始选取的全炉焦比为3.7t/t,正常料焦比0.9 t/t,全炉碱度0.92,渣比1.1 t/t,后期根据原燃料条件及烘炉效果,计算后选取的全炉焦比为3.2t/t,正常料焦比0.81 t/t,全炉碱度0.92,渣比1.07 t/t,加快了开炉进程,配加纽曼块可以降低开炉料钛负荷,钛负荷定为4.0kg/t,不宜过高,造成开炉困难。②焦批选择:以炉喉焦炭厚度0.5m为基准(考虑压缩率)取焦炭批重为12.5t,炉喉焦炭厚度0.56m,炉腰焦炭厚度0.24m,开炉使用干熄焦。③矿批选择:因为提前装入净焦和空焦,为降低全炉焦比,正常料计算后矿批为第一梯度8批,矿批28t,锰矿1.5吨,焦比810kg/t,碱度1.0,负荷1.93,镁铝比0.57;第二梯度7批,矿批29t,锰矿1.5吨,焦比783kg/t,碱度1.02,负荷2.0,镁铝比0.60。

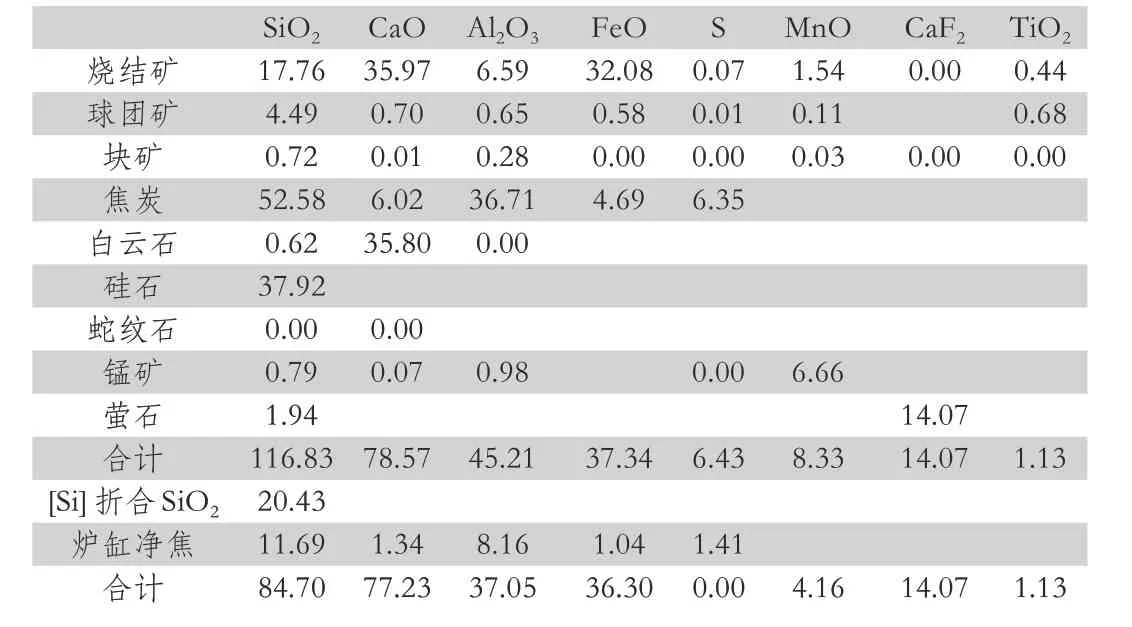

全炉各原料带入炉渣的元素量如表4所示。

表4 全炉各原料带入炉渣的元素量 (%)

2.2 风口选择

送风面积0.1988㎡。堵风口原则铁口两侧对称堵4个风口,保证进风均匀,风口前段堵有水炮泥20cm,然后用提前加工好的轻质砖堵入风口,后端堵泥为小套长度的3/4,保证开炉期间无吹开风口,同时风口可以及时桶开。

2.3 开炉操作

①3月24日 18:18点火送风,送风铁口为煤气导管,外部用枕木点燃明火,确保煤气正常燃烧。热风炉双送混风全关,尽快提高风温。送风时探尺深度为3.0m/2.7m,点火送风压力50kpa,风量1775m³/min,逐渐加风风量上升,风压变化不大,随着风量的上升,风温也提高,各风口开始变亮,18:50风压60kpa,风量1910 m³/min,风温577℃,19:12撤2#热风炉,单送4#热风炉,风温700℃,风量2030 m³/min,风压76kpa,19:05料尺开始动作。②3月25日白班:矿批33.5吨,入炉焦比712kg/t,料制K 36 34 31.5 29.5(2332)J 36 34 31.5 28.5 12(33224),高炉于点火后16小时11分钟(3月25日10:29)打开南铁口出第一炉铁,当炉铁量约35吨,全部放入干渣坑。14:04-16:49打开南铁口出第二炉铁,直接使用主沟,理论铁量400吨,出铁370吨亏铁30吨,炉温硅:3.01%,硫0.041%,铁水物理热1416℃。开炉出第二炉铁后入炉焦比709kg/t,3月25日白班37批,扩矿批至35.5吨,入炉焦比666kg/t。③3月25日夜班:21:00稳定风温设定1130℃,3月26日0:00风温设定1150℃,0:30热量上行,风量由3100m³/min减 至2800m³/min,风 温 减 至1100℃,3月26日1:00物 理 热1480℃,3:00物理热1506℃ 。该阶段风量维持在3000m³/min左右、动能15000-20000kg/m·s、矿批稳定在35.5吨,[Si]维持在2.0%左右[2,3]。

3 开炉各环节总结

3.1 烘炉方面

①顶温选取≤350℃偏低,风量控制低,中期改为≤450℃严格控制气密箱温度,风量2450m³/min,提高烘炉效果。②封板厚度<8mm,铁板弯曲,不平,焊接困难。③拆除烘炉导管与制作泥包19小时,导管拆除后铺炉底。

3.2 打压方面

①整体高炉密封效果较好未出现大漏点,无严格按打压方案执行,选择最高压力点进行检漏,加风较快,有安全风险。②打压完毕后泄压未分步泄压,声音大,第二次泄压造成热风炉废气烟囱冒烟,应该热风炉废气开小点泄压,逐渐开废气,压力低于120kpa开放风阀,低于50kpa开炉顶放散。③打二次打压无开放风阀,只有风机房调控,沟通不好易造成顶压超上限,出现大的漏风点不能及时泄压(放风阀泄压属于倒回,泄压慢)。

3.3 上料方面

①第一次校称是晚上,未发现称量斗周围有连接,称量不准确。②焦炭仓西高东低,影响焦炭粒度。

3.4 装料方面

①装料时测量实际料线与理论计算差距1m。②上料程序调试慢,焦炭和溶剂混装程序影响备料时间长。③计算全炉体积时喷涂料体积出现偏差,导致负荷料未达到预期位置。

3.5 开炉优点

(1)原燃料方面:①原燃料、辅料供应充足,焦炭使用峰煤顶装焦炭,反应性及热强度好,高炉透气性好,容易接受风量;②烧结矿粒度及转鼓均达标,烧结矿使用间隙5.5mm的筛板,整体入炉粒度满足要求;③萤石和锰矿配加量适当,同时配加时间长,渣铁不黏稠,有利于提高透气性;④配加纽曼块,降低铁水钛含量;⑤无使用焦丁,提高炉内焦炭整体粒度。

(2)炉前组织:①煤气导出管前用枕木提前点燃,没有煤气外泄,导出管直径选择合适,浇筑结实,未出现铁口过粗不可控制的现象;②铁口见渣后40分钟内打开铁口置换通道炮泥,为后续铁口还好开奠定基础;③主沟、摆动沟提前垫料,引流及时,未对出铁造成影响;④铁水罐准备充足,铸铁机试车完善,能及时拉运、消化高硅铁水。;⑤堵风口和安装送风装置到位,送风系统无较大跑风,无风口无吹开,同时全部可以桶开。

(3)设备方面 :在试车打压过程中将问题充分暴露并解决,风机、水泵、阀门、管道、皮带、连锁等未出问题,保正高炉按计划正常开炉。

(4)装料方面:①选取的焦比3.2t/t、渣比1.1t/t、碱度0.92合适,渣铁流动性好,物理热充足;②布料矩阵选取合适,p:36/34/31.5/29.5 2/3/3/2 54 k:36/34/31.5/28.5/12 3/3/2/2/4 矿石角差7.5°,焦炭边缘中心比例大,此制度开放中心,兼顾边缘,促进煤气流分布合理,下料顺畅;③根据风量、风温、渣铁物理热选取的各阶段综合焦比选取合适,3月26日7:30矿批38吨,燃料比616kg/t,10:30矿批40吨,燃料比606 kg/t ,18:18 矿批41.7吨,燃料比586 kg/t ,3月27日2:00矿批45.8吨,燃料比540 kg/t ,趋于正常,该燃料比作用后3月27日中班硅降低到1.0左右,大幅减低因渣铁流动性差引起的炉前事故和黏罐;④提高热量,降低硅的过程中,矿批随风量扩大;⑤根据热量、风速决定的开风口时机准确,热量充足,出铁后期开风口,加风,过程无出现反复;⑥开炉风压风量控制节奏较好,前期加风较快,风量高于原计划,软熔带形成期(3月24日20:00-3月25日4:00)稳定风压,过渡完成后加风进程与装料制度匹配;⑦装料过程中料面测量,为开炉选取布料角度最大角38°提供指导。

4 结语

①开炉成败是一项系统工程,需抓好每个细节;②开炉料及后续料需根据原燃料条件选取合适的全炉焦比、正常料焦比、全炉碱度、渣比以及合适的堵风口数量,堵风口要避开铁口,对称堵;③开炉料钛负荷4.2kg/t,可通过配加低钛的纽曼块实现。