锻造油气阀体用AISI 4130热轧圆钢的开发生产实践

2021-11-11马玉超王万春吕秋影

马玉超,王万春,吕秋影

(山东寿光巨能特钢有限公司,山东 寿光262711)

1 前 言

随着油气行业的发展,工矿环境日趋恶劣,锻造阀体用钢的要求也越来越高,既要有足够高的强度,又要有良好的冲击韧性和淬透性。AISI 4130钢是ASTMA29 标准中一种合金结构钢,广泛用于制造锻造油气阀体。目前国内生产厂商主要选用连铸坯或钢锭进行锻造加工,山东寿光巨能特钢有限公司根据国外客户需求,结合现有生产线,利用装备优势,组织大规格锻造油气阀体用AISI 4130热轧圆钢的研制和开发。经过对该钢种成分设计、冶炼工艺和轧制工艺的优化及生产过程控制,产品发往国外用户使用后,各项指标全部合格。

2 产品成分设计及工艺流程

工艺流程:BOF→LF→VD→CC→铸坯缓冷→轧制→材缓冷→理化检验→表面检查、修磨→无损探伤→包装入库。

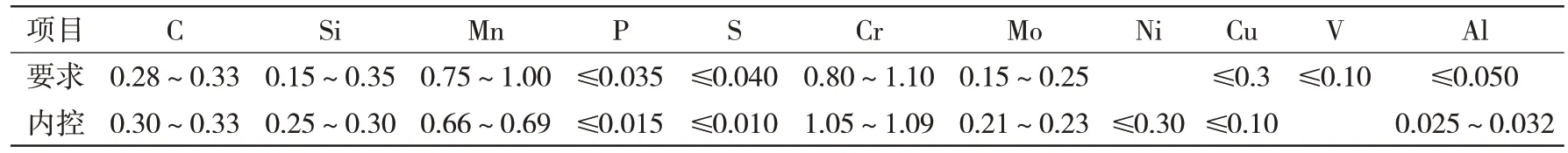

根据ASTM A29 标准中AISI 4130 的化学成分要求,同时结合客户要求,设计本次生产的化学成分内控成分见表1。

表1 AISI 4130钢要求及内控化学成分(质量分数) %

本次使用Φ600 mm 连铸坯生产Φ300 mm 钢材,为防止因偏析C 含量超标,冶炼时要控制C 元素含量范围;DI值要求≥89.4 mm,为保证淬透性及DI 值,Cr、Mo 元素含量目标值按照上限控制,为防止端淬硬度超标,Mn 元素按照中限控制;P、S 杂质及气体会降低钢的韧性,影响低温冲击韧性,因此需要进一步减少钢中夹杂物、有害杂质元素的含量;通过加入Al 合金促进脱氧和合金化同时有效细化晶粒[1];通过合理成分设计,使钢材良好的综合力学性能获得保证。

3 冶炼工艺操作控制

3.1 转炉操作

转炉出钢钢包使用热周转红包,出钢温度要求控制在1 640~1 670 ℃。转炉出钢成分调整目标要求,P≤0.010%、C 按标准下限、Mn、Cr、Mo 按照内控下限。转炉出钢渣料要求按照石灰300~400 kg、预熔渣350 kg、萤石100~150 kg 加入。脱氧剂在出钢10~15 t后加入包中,铁合金料、增碳剂、渣料随后加入包中;出钢C≤0.12%时钢芯铝加2.0 kg/t 钢、出钢C>0.12%时钢芯铝加1.5 kg/t 钢;钢包自由空间≥600 mm,出钢挡渣良好,无下渣。

3.2 LF炉操作

钢包到位送电后,补加石灰200~400 kg、萤石适量,后加入电石20~40 kg、铝粒10~20 kg、碳化硅30~50 kg,钢渣形成良好。取样分析,调整化学成分至内控下限,S≤0.010%,各元素收得率按100%计算,确保Al按0.040%~0.045%控制。出钢温度连铸第一炉按照T=TL+(160~180)℃控制;连浇炉次按照T=TL+(140~160)℃控制。

3.3 VD炉操作

真空度≤67 Pa,保持时间≥15 min;真空处理完毕,按1~1.5 m/t钢喂硅钙线,Al根据分析结果适量补喂;软吹≥20 min,避免大流量吹氩。

3.4 连 铸

中包在开浇前充氩5 min 进行气氛保护,中包烘烤良好。连铸第一炉上台温度按照T=TL+(90~100)℃控制;连浇炉次按照T=TL+(60~80)℃控制。结晶器电磁搅拌参数电流/频率为900 A/1.6 Hz,末端电磁搅拌参数分别为550 A/4.5 Hz。保护渣使用Φ600 断面中碳专用保护渣,中包覆盖剂使用高碱度中包覆盖剂[2]。

3.5 铸坯缓冷

铸坯入坑加盖缓冷≥48 h,入坑温度≥550 ℃,出坑温度≤250 ℃。

4 轧钢工艺操作

加温度控制:预热段炉温控制在700 ℃以下,加热一段炉温控制700~1 100 ℃,加热二段炉温控制1 230~1 260 ℃,均热段炉温控制1 240~1 260 ℃。加热时间≥10.0 h,出钢节奏≤6 支/h,并防止加热缺陷[3]。

轧制及缓冷:成品尺寸按GB/T 702标准Ⅱ组控制,收集后及时入坑缓冷。轧制过程温度控制如表2所示。

表2 轧制过程温度控制 ℃

5 质量检验情况

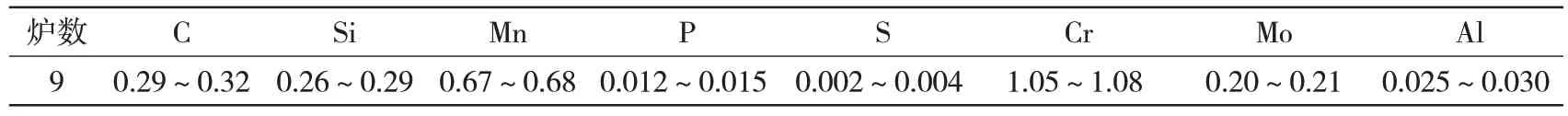

5.1 成品化学成分检验

对热轧圆钢的成品进行化学成分检验,全部合格且成分均匀稳定,检验结果汇总见表3。

表3 成品化学成分(质量分数) %

5.2 钢材低倍、高倍组织检验

根据ASTM E381、A45 标准对该浇次每炉取2片试样进行低倍、高倍质量检验并统计,结果显示其组织致密均匀,夹杂物含量低,晶粒细小,晶粒度均为6.5 级,低倍评级均为C2、R1、S1,全部合格且数据一致性好。

表明该较次产品质量稳定,达到标准及客户要求。统计结果见表4。

表4 低倍组织、各类夹杂物及晶粒度检验结果 级

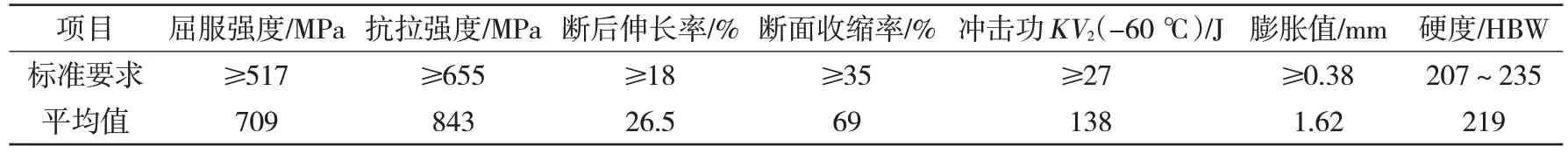

5.3 力学性能检验情况

根据ASTM A370 标准要求,在淬火、回火状态下进行力学性能试验,综合力学性能好,各项指标均有较多富余量,统计结果汇总见表5。

表5 力学性能检验结果统计汇总

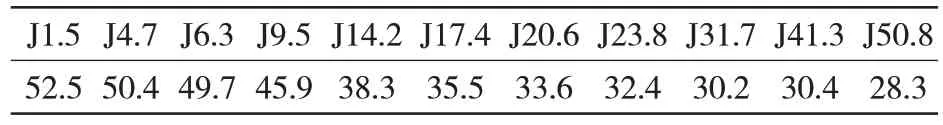

5.4 末端淬透性检验及DI值计算

(1)末端淬透性检验。根据AISI4130钢种特性及大规格取样对末端淬透性的影响,根据客户要求的位置取样,按照末端热处理工艺(900 ℃、20 min后,装炉计时保温35 min 正火;到870 ℃、20 min后,装炉计时保温35 min淬火)进行处理检测,检验结果汇总见表6。

表6 末端淬透性检验情况统计 HRC

(2)DI值计算。按照客户要求DI值≥89.4 mm。该浇次9 个炉号按照成品熔炼成分计算,DI 值在89.4~94 mm,全部符合客户要求。

对该批Φ300 mm 产品进行100%超声波探伤,探伤等级为D(Φ4 平底孔),既保证了产品出厂合格率,又为客户后续锻造成品合格率提供了保证。

6 结 语

通过优化成分设计、制定合理的冶炼工艺和轧制工艺路线,山东寿光巨能特钢有限公司成功开发生产大规格锻造油气阀体用AISI 4130 热轧圆钢。该批次产品全部发往国外客户,用于锻造油气阀体。通过了解,各项指标经用户验证全部达标,锻造油气用阀体后,探伤合格率高,获得客户认可。