窄幅低损伤摘穗割台设计与试验

2021-11-11罗惠中蒋小霞秦代林左平安张黎骅

罗惠中,蒋小霞,秦代林,左平安,张 飞,张黎骅

(四川农业大学机电学院,四川 雅安625000)

间套轮作是解决我国玉米大豆争地矛盾、提高玉米产量的重要种植模式[1]。目前,国内外鲜见关于玉米-大豆带状复合种植模式配套收获机具的研究。相关资料显示,我国每年玉米机械收获损失量占玉米总产量2.3%[2]。按照2020年我国玉米总产量26 067万t估算,损失量降低1%可节约300万t粮食[3]。

国内学者对常规玉米摘穗割台作业效率影响因素开展研究,发现板式割台不同摘穗板折弯角度对果穗损失率会产生较大差异[4-5]。Chen等分析玉米籽粒生理特性,发现籽粒含水率是影响籽粒破损的关键因素[6-7]。贺俊林等利用试验探究辊式摘穗装置引发玉米果穗损伤机理与特性,发现辊型和辊间间隙是影响果穗损伤的重要因素[8-9]。此外,陈美舟等分析卧辊式摘穗装置两辊高度差对玉米籽粒损失率的影响,发现果穗滞留摘穗辊与弹跳现象是造成摘穗二次损伤的主要原因[10]。美国DRAGOTEC公司采用加长刀辊降低果穗反弹,降低果穗碰撞损伤[11]。美国JOHN DEERE公司708C型割台通过调节液压式摘穗板工作参数降低玉米籽粒损失[12]。付乾坤等利用轮式刚柔耦合减损摘穗装置降低果穗与摘穗板的碰撞冲击[13]。张智龙等设计一种梳齿式摘穗单体,通过向上顺梳式摘穗减少果穗损伤[14]。陈美舟等在分析手掰玉米原理基础上设计仿生摘穗装置,实现玉米果穗低损收获[15]。纪晓琦等在辊式摘穗装置中引入激振机构以降低果穗损伤,提高摘穗效率[16]。综上,玉米低损伤摘穗技术关键在于降低果穗与摘穗装置的碰撞冲击及合理布置摘穗板间间隙。

文章在分析低损伤摘穗技术原理基础上,结合玉米-大豆带状复合种植模式田间配置特性设计两行窄幅低损伤摘穗割台,并对割台结构作理论分析和试验验证,得到割台较优参数组合。

1 整体结构与工作原理

1.1 间套作种植模式配套机具要求

西南地区玉米-大豆带状复合种植模式采用两行玉米+两行大豆带的小株距密植田间配置。要求配套玉米收获机总宽不超过1 600 mm[17],玉米-大豆田间配置特性如图1所示。

图1 玉米-大豆田间配置Fig.1 Corn-bean field configuration

1.2 割台整体结构

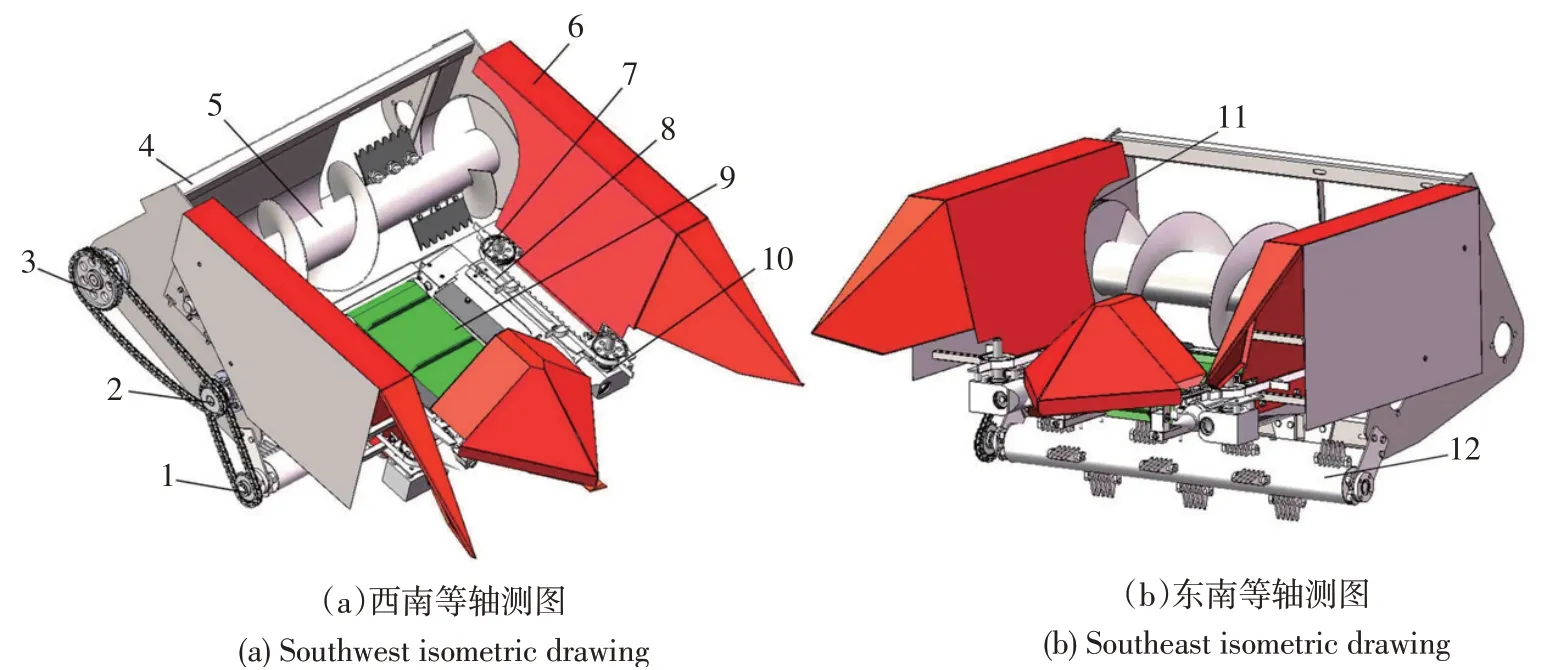

割台总宽1 350 mm,可完成行距300~600 mm玉米带收获作业,符合玉米-大豆带状复合种植模式配套机具要求。割台以GY4D-2型履带收获机为动力底盘,整体结构如图2所示。割台主要由单链拨禾装置、柔性刀板式摘穗装置、摘穗板间间隙自动调节机构、搅龙、果穗输送带、灭茬器、机架、机体覆盖件和传动系统等组成。

图2 割台整体结构Fig.2 Overall structure of corn header

1.3 割台主要技术参数

综合考虑玉米-大豆带状复合种植模式配套收获机具要求,参照玉米收获机作业标准,割台主要技术参数如表1所示。

2 关键部件设计

2.1 单链拨禾装置设计

农艺要求割台整体幅宽限制在1 600 mm以内。因此,设计一种单链拨禾装置,其结构如图3所示。

图3 单链拨禾装置Fig.3 Flexible single chain reel

拨禾链主要工作参数:拨禾齿倾角α、拨禾齿间距l1、拨禾齿长度l2、拨禾轮中心距l3、蜗轮蜗杆传动比i。为使拨禾轮转速在拉茎刀辊1 000 r·min-1时达到250 r·min-1,取蜗轮蜗杆传动比i为4.5;拨禾齿间距l1应略大于果穗长度,60株雅玉988型玉米果穗平均长度为210 mm,取拨禾齿间距l1为240 mm;拨禾齿长度l2应超过摘穗板间间隙三分之二,根据模型尺寸,取拨禾齿长度l2为65 mm;为使割台结构更紧凑,拨禾轮中心距l3取470 mm。

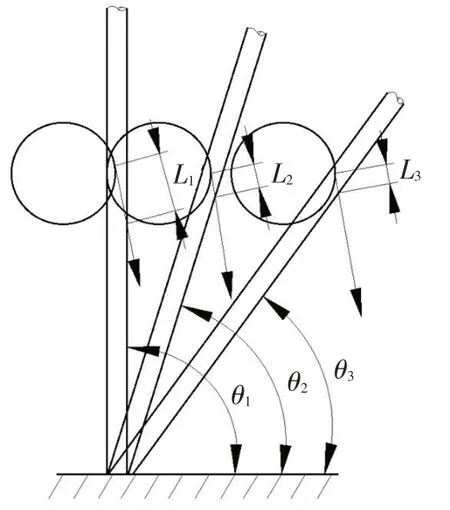

拨禾链对玉米茎秆作用如图4所示。

式中,ζj-茎秆摩擦系数。

茎秆与橡胶指板摩擦系数ζj为0.58[13]。在保证茎秆顺畅滑进拨禾链间隙前提下,应尽量减小茎秆偏移力,本拨禾齿倾角α取75°。

轻简优化设计齿轮箱,单链拨禾装置齿轮箱较常规两行割台齿轮箱体积缩减62.4%、质量减轻51.9%,箱内大小锥齿轮传动比为1.933。

拨禾链转速与机具前进速度直接影响刀辊拉茎效率和割台功耗,刀辊切割茎秆状态见图5。

图5 茎秆不同位置刀辊滑切距离Fig.5 Sliding distance of knife roller at different positions of stalk

为减小刀辊滑切距离,降低滑切阻力和功耗,拨禾链速度应满足:

式中,v1-拨禾链线速度(m·s-1);v-收获机前进速度(m·s-1)。

2.2 低损伤摘穗装置设计

2.2.1 摘穗板间间隙自动调节机构

根据玉米茎秆与摘穗板接触直径变化特点设计摘穗板间间隙自动调节机构,原理如图6所示。

图6 摘穗板间间隙自动调节原理Fig.6 Self adjusting mechanism of corn picking plate clearance

摘穗板滑动槽口长度条件为:

式中,Dmax-茎秆最大直径(mm)。

测量60株成熟期雅玉988玉米结穗处茎秆和穗柄直径,得到结穗处平均茎秆直径D为14 mm,穗柄平均直径为13 mm。

茎秆最大直径Dmax为:

取Dmax为21 mm。摘穗板间初始间隙L0取穗柄平均直径13 mm。

计算可得,L>7 mm,便于后期加工取L=10 mm。

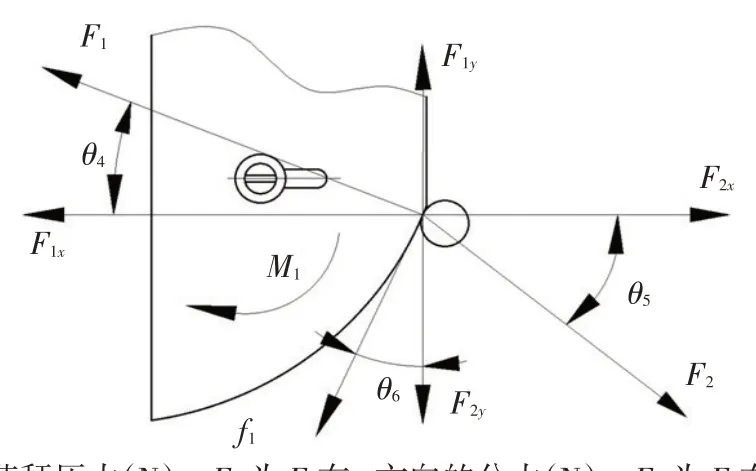

摘穗板受力过程如图7所示。

图7 摘穗板转动受力Fig.7 Rotating force of the corn picking board

因滑移螺栓在x轴方向上不对摘穗板产生作用,所以摘穗板受力为:

式中,M-茎秆所受转矩(N·m);l1-茎秆碰撞摘穗板处距茎秆根茎长度(mm);k-弹簧刚度(N·mm-1);x2-弹簧位移量(mm);J-茎秆转动惯量(kg·m-2)。

实测茎秆碰到摘穗板时距茎秆根茎长度为600~800 mm,取l1=700 mm。茎秆从竖直位置转动θ角度后与摘穗板接触,由动能定理得:

由式(7)可得,茎秆转动角速度ω为:

要使摘穗板正常滑动,应满足:

弹簧作用力满足:

根据割台结构尺寸,弹簧压缩距离应<20 mm,取k=10 N·mm。弹簧在摘穗过程中受到循环冲击次数应在106次以上,属于Ⅰ类冲击载荷,根据需求选用B级弹簧。

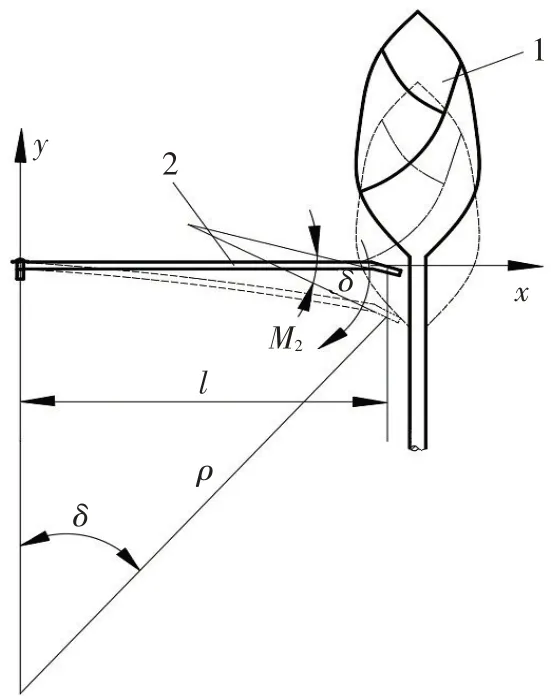

2.2.2 悬臂式摘穗板

根据摘穗板间间隙调节装置结构特点,设计悬臂式摘穗板结构。摘穗板采用3 mm薄钢板悬臂梁设计,在摘穗板表面铺设一层2 mm橡胶,通过橡胶缓冲和摘穗板小幅度振动吸收果穗碰撞产生的冲击,降低果穗损伤。果穗撞击摘穗板振动过程如图8所示。

图8 摘穗板振动分析Fig.8 Vibration analysis of corn picking board

根据卡氏第一定理[18],力矩M2可表示为:

式中,Vε-转角σ的应变能(kJ);A-摘穗板横截面面积(m2)。

其中:

所以有:

由于割台尺寸限制,摘穗板长度l取70 mm。摘穗板采用Q235B材料,其弹性模量E为2.1×1011MPa,截面惯性矩I为157.5 mm4。当摘穗力矩一定时,适当减小摘穗板长度,可控制摘穗板转角在小范围内变动,有利于降低摘穗板与滑移螺栓疲劳强度,提高摘穗装置可靠性。

2.3 刀辊-小直径爪式灭茬装置设计

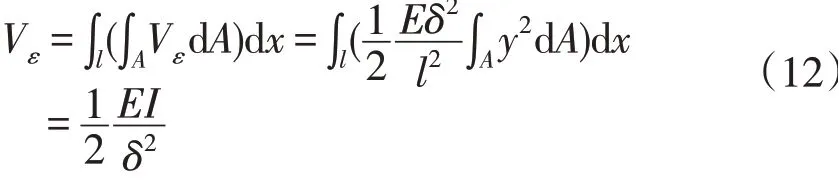

刀辊向下拉引茎秆并滑切茎秆,刀辊滑切茎秆过程如图9所示。

图9 刀辊滑切茎秆Fig.9 Slide cutting of stalk by knife roller

根据文献[19]可知,滑切角在47°~68°滑切效果最佳。要求刀辊不能将茎秆直接切断,因此选用较小滑切角,本滑切角α取50°。刀辊刀片数目为4个,刀辊旋转直径d1为95 mm。

灭茬器工作轨迹如图10所示。根据国家标准玉米秸秆留茬高度h应小于80 mm。

图10 灭茬器工作轨迹图Fig.10 Track of stubble cutter

分析茎秆粉碎还田工作需求,设计一种高转速小直径爪式灭茬器。灭茬器转速与刀辊转速采用1∶1比例设计,灭茬器理论设计转速ω2为900 r·min-1,最大旋转半径r2为130 mm。

果穗一般在摘穗板中后段完成摘穗动作,随机具前进,茎秆滑至拉茎刀辊后二分之一位置。因此灭茬器布置在刀辊后三分之一位置处灭茬效果最佳。

茎秆最小抛撒距离为:

式中,g-重力加速度,g=9.8 m·s-2;v3-茎秆水平初速度(m·s-1);t-茎秆运动时间(s)。

计算可得l5为70.7 mm。由此可知,茎秆最小抛撒距离l5略小于茎秆长度,茎秆有较好抛撒均匀度,灭茬还田作业质量符合国家标准。

2.4 割台机架设计

割台机架直接与动力底盘相连,其可靠程度是割台稳定工作基础。为避免割台与发动机产生共振,利用ANSYS Workbench软件对机架模型前6阶模态求解,结果如表2所示。

表2 机架前6阶模态振型Table 2 The first 6th modal shape of the frame

GY4D-2型收获机配备4缸4冲程发动机,发动机额定转速2 600 r·min-1。发动机激振频率为:

式中,f-发动机激振频率(Hz);c-发动机冲程数;n-发动机转速(r·min-1);i-发动机气缸数。

计算可得发动机理论激振频率为86.67 Hz。割台机架前6阶模态振型频率均大于0且小于发动机激振频率,所以割台机架不会与发动机产生共振,证明机架模型可靠。

3 台架试验

3.1 试验装置与试验材料

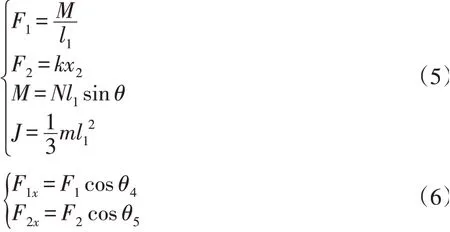

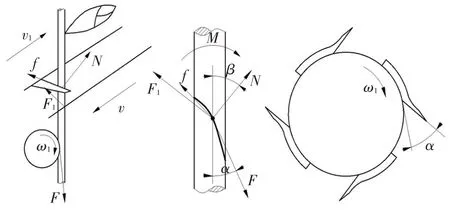

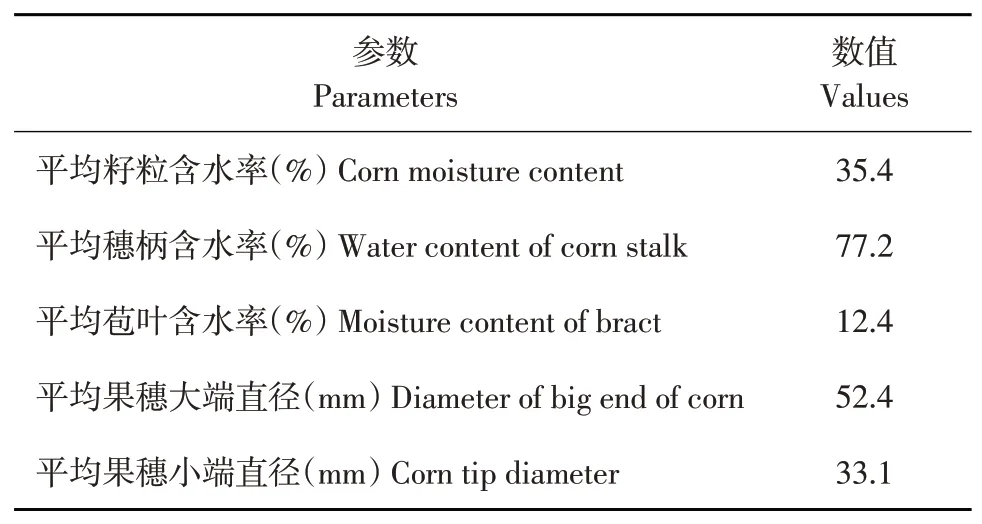

玉米摘穗试验台由摘穗割台、机架、玉米植株输送装置、变频器和控制系统等组成。通过变频器调节拉茎刀辊转速和茎秆喂入速度,通过切割茎秆长度调节果穗距摘穗板高度。在割台搅龙后方安装编织袋收集摘下的果穗,在割台两侧铺设纸板,减小果穗摔落损伤。试验材料为雅安市广泛种植玉米品种雅玉988,玉米植株采集于四川省雅安市雨城区草坝镇,玉米果穗大小一致,其生物特性见表3。试验台架如图11所示。

图11 玉米摘穗试验台Fig.11 Corn picking test bed

表3 试验用玉米参数Table 3 Data of experimental corn

3.2 试验设计与方法

3.2.1 试验设计

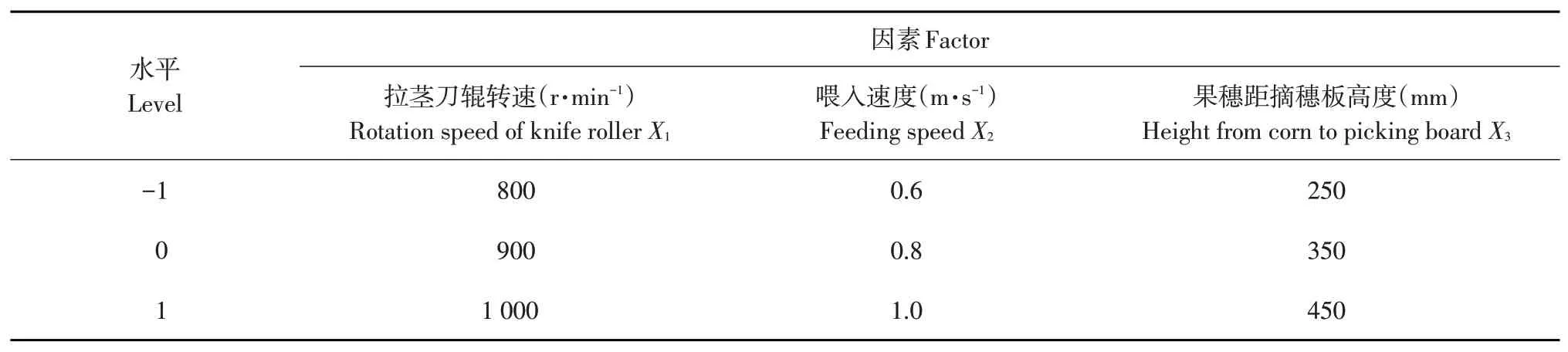

前期研究确定拉茎刀辊转速、喂入速度、果穗距摘穗板高度为落粒损失率和籽粒破损率的主要影响因素。以落粒损失率和籽粒破损率为试验指标,开展3因素3水平的Box-Behnken响应曲面试验。

3.2.2 试验指标

试验取3个塑料袋分别编号为A、B、C,将每组试验中掉落玉米籽粒装入塑料袋A,将破损籽粒装入塑料袋B,将果穗上玉米籽粒人工剥落后装到塑料袋C。对塑料袋A、B、C中籽粒分别称重得到落地籽粒重量WL、破损籽粒重量WS和未损失籽粒质量WW,籽粒总质量WZ为WL、WS与WW之和。试验前清理试验台,减小试验误差。

根据GB/T 34373-2017《玉米收获机摘穗割台》和GB/T 21961-2008《玉米收获机械试验方法》的规定测量数据,其中落粒损失率:

籽粒破损率:

式中,SL-落粒损失率(%);SS-籽粒破损率(%);WL-落地籽粒质量(g);WS-破损籽粒质量(g);WZ-籽粒总质量(g)。

3.3 响应曲面试验

3.3.1 试验因素与水平

根据预试验结果,响应曲面试验因素编码水平见表4。试验中每个组合重复3次试验求平均值,每次5株玉米。

表4 试验因素与水平Table 4 Factors and levels of test

响应曲面试验设计与结果见表5。

3.3.2 试验结果与回归分析

通过Design-Expert 11软件对表5数据作方差分析,结果如表6所示。

表5 响应曲面试验设计与结果Table 5 Design and results of response surface test

由表6可知,落粒损失回归模型和籽粒破损回归模型显著性检验值P<0.01,失拟性检验值P>0.05,证明落粒损失回归模型和籽粒破损率回归模型极显著,失拟不显著。落粒损失模型除交互项X2X3不显著外,其余项均显著;籽粒破损模型除交互项X1X2、X2X3和X12项不显著外,其余项均显著。各因素影响落粒损失率大小依次为:拉茎刀辊转速>喂入速度>果穗距摘穗板高度;对于籽粒破损率影响大小依次为:果穗距摘穗板高度>喂入速度>拉茎刀辊转速。剔除不显著项后,落粒损失率Y1回归方程和籽粒破损率Y2回归方程为:

表6 方差分析Table 6 Variance analysis

3.3.3 各因素响应曲面分析

由图12(a)可知,当果穗距摘穗板高度为350 mm时,落粒损失率随拉茎刀辊转速增加呈先减后增趋势,原因在于刀辊转速增加,刀辊拉茎效率提高,减少果穗弹跳,落粒损失减小,刀辊转速超过900 r·min-1玉米茎秆更易被切断,果穗在摘穗板上反复弹跳,增大落粒损失;落粒损失率随喂入速度增大呈先减后增趋势,原因在于喂入速度增大,茎秆合速度方向向上偏移,此时果穗与摘穗板接触初速度变小,落粒损失降低,喂入速度进一步增加,果穗堆积在摘穗板上受到拨禾链反复冲击,落粒损失增大。由图12(b)可知,当喂入速度为0.8 m·s-1时,落粒损失率随果穗距摘穗板高度增加呈先减后增趋势,原因在于随果穗距摘穗板高度增加,果穗撞击摘穗板有效接触面积增大,果穗与摘穗板碰撞冲击减弱,落粒损失减小,当高度大于350 mm后,果穗碰撞摘穗板初速度增加,摘穗作用力变大,落粒损失增加;落粒损失率随拉茎刀辊转速增加先减后增,原因与图12(a)分析相同。如图12(c)所示,当拉茎刀辊转速为900 r·min-1时,落粒损失率随果穗距摘穗板高度增加呈先减后增趋势,分析原因同图12(b);落粒损失率随喂入速度增大呈先减后增趋势,其原因同图12(a)。

由图13(a)、13(b)、13(c)可知,在所选试验因素范围内,籽粒破损率随拉茎刀辊转速、喂入速度、果穗距摘穗板高度增大呈先减后增趋势,原因同图12(a)、12(b)、12(c)分析。

图12 交互因素影响落粒损失率响应曲面Fig.12 Response surface of the influence interaction factors affecting loss rate

图13 交互因素影响籽粒破损率响应曲面Fig.13 Response surface of the influence interaction factors affecting corn breakage rate

通过Design-Expert 11软件对回归方程求解,约束条件为籽粒破损率最小,得到拉茎刀辊转速800 r·min-1、喂入速度0.696 m·s-1、果穗距摘穗板高度369.148 mm参数组合,此时落粒损失率0.0479%,籽粒破损率0.007%。

3.3.4 试验验证

将各试验因素调整至理论较优工作参数,拉茎刀辊转速800 r·min-1、喂入速度0.700 m·s-1、果穗距摘穗板高度370 mm作重复性验证试验,落粒损失率0.05%,籽粒破损率0.01%,说明该回归模型有较高准确性。

4 结论

a.通过对拨禾装置、摘穗板间间隙调节装置、灭茬装置等关键部件作结构设计和理论分析,设计的窄幅低损伤摘穗割台可较好解决玉米-大豆带状复合种植模式下玉米机械化收获难题。

b.通过响应曲面试验得知,割台在拉茎刀辊转速800 r·min-1、喂入速度0.700 m·s-1、果穗距摘穗板高度370 mm参数组合时,落粒损失率0.05%,籽粒破损率0.01%。此时割台落粒损失率与籽粒破损率远低于国家标准,满足玉米低损收获要求。