基于PLC的全自动移栽机取苗喂苗控制系统设计*

2021-11-09伍龙刘念聪王艳华夏华政张雨黄浩

伍龙,刘念聪,王艳华,夏华政,张雨,黄浩

(成都理工大学核技术与自动化工程学院,成都市,610051)

0 引言

蔬菜穴盘苗移栽技术因具有提高移栽效率、节省人力等优势而受到广泛推广。国内现阶段对半自动移栽机的应用居多,需人工完成取苗、喂苗的过程。不仅耗费劳动力,而且人工作业存在效率低、作业成本高的问题[1-2]。因此研究人员对取苗、喂苗全过程自动化进行了相关研究。

国外对蔬菜移栽机的研究较早。K.H.Ryu等研制了一种气动取苗爪,并对其做了对比试验。虽然能够解决一些自动取苗的难点问题,但对穴苗的损伤较大,作业效率不高。日本Yanmar公司研制的自动蔬菜插秧机由齿轮、连杆机构组成,整机结构较为复杂且移栽速率只有50株/min[3]。在国内方面,倪有亮等[4]设计了一种全自动移栽机取送苗系统,并做了正交试验,能稳定地进行取送苗,但其结构复杂、作业效率也较低。胡建平等[5]设计了一种整排取苗间隔投苗的控制系统能有效实现取投苗过程且整个系统取投苗稳定性较好,但试验最高移栽速率70株/min依然满足不了实际需求。前述研究均在一定程度上实现了取苗喂苗全过程自动化,但整机结构复杂与控制系统的不成熟造成了移栽效率达不到穴盘苗作物的移栽要求以及存在移栽过程中伤苗的现象。

针对上述问题,本文在自主研发的全自动移栽装置上,设计了一种基于PLC的取喂苗控制系统,以实现高效、稳定的移栽目的。

1 全自动取喂苗移栽机整机结构

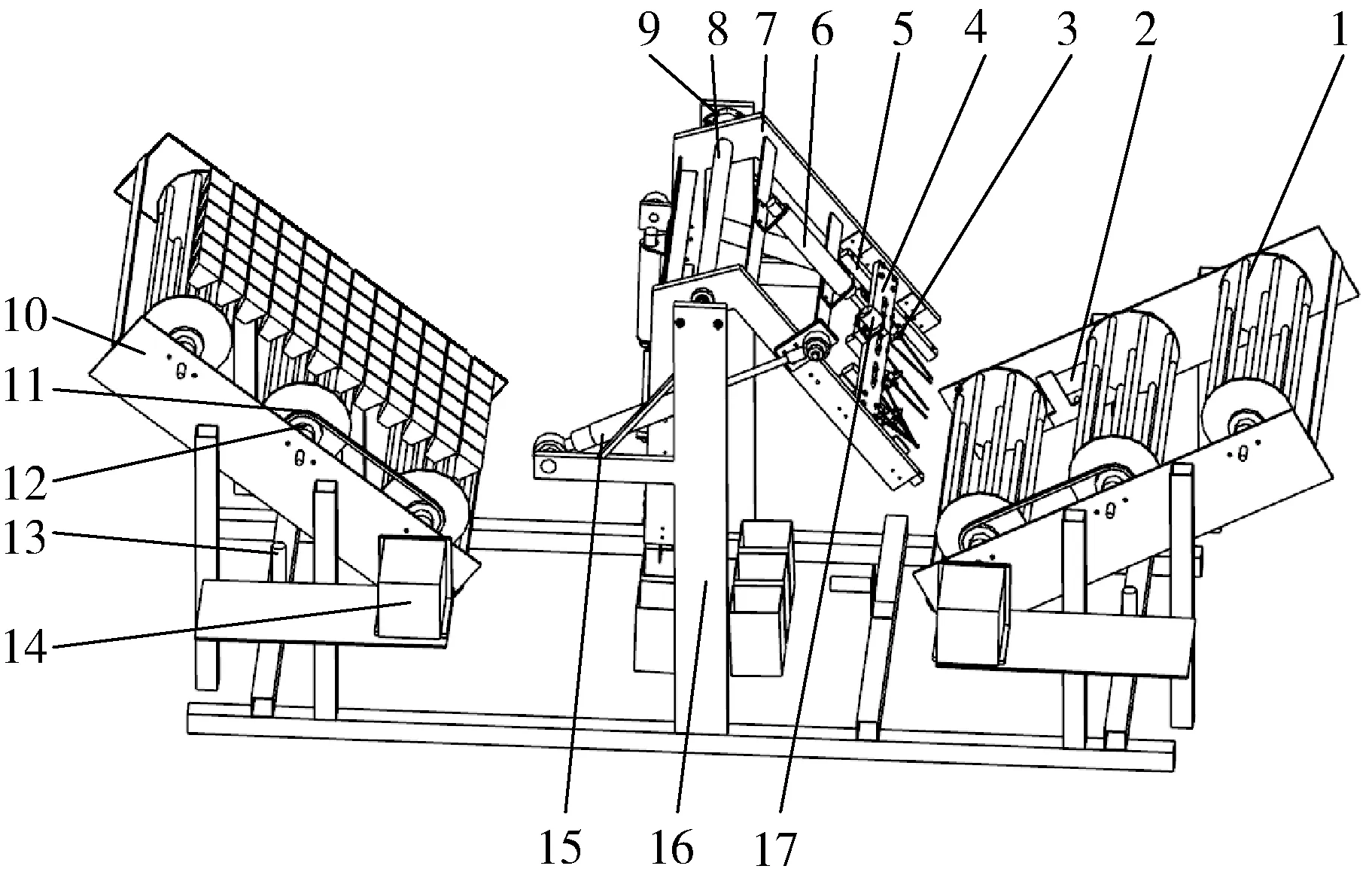

自主研发的全自动取喂苗装置呈中心对称结构,主要由穴盘苗输送机构、旋转机构、取喂苗机构及控制系统等组成,如图1所示。

为提高取喂苗效率,采用对称式穴盘苗输送机构进行送苗。穴盘苗放在穴苗架上,为倾斜放置状态,与水平面呈40°的夹角。单个穴盘苗输送机构由穴苗架、链轮、链条、步进电机、常开光电传感器、横移气缸、拨动圆盘等组成。取苗开始前,穴盘苗通过其下方安装的常开光电传感器被拨动圆盘遮挡后停止向后回转定位取苗初始位置。取苗阶段,输送机构接收到PLC工作时序控制指令后工作,通过穴盘苗下方的横移气缸推动穴盘苗横移来实现间隔取苗。一排苗取完后,步进电机带动拨动圆盘转动实现穴盘苗前进动作。

旋转机构由A型机架、阶梯轴、旋转气缸和取苗机架组成。取苗阶段,两个A型机架通过阶梯轴和轴承座安装在取苗机架上,通过旋转气缸伸缩使机架绕阶梯轴旋转。

取喂苗机构由机械手、往复气缸、机械手基座、浮动接头、滑块导轨机构等组成。每个A型机架上固定两个滑块导轨机构,滑块导轨机构与机械手基座配合,三个机械手安装在机械手基座上,可对三株穴盘苗进行成排取苗。取苗阶段,机械手与穴盘苗呈垂直状态进行取苗。取苗机架下方为接苗筒与常开光电传感器。

图1 全自动移栽机主要装置结构图Fig. 1 Main structure drawing of automatic transplanter1.拨动圆盘 2.横移气缸 3.机械手 4.机械手基座 5.滑块导轨机构6.往复气缸 7.A型机架 8.阶梯轴 9.轴承座 10.穴苗架11.链条 12.链轮 13.常开光电传感器 14.步进电机15.旋转气缸 16.取苗机架 17.浮动接头

2 取喂苗控制系统

2.1 控制方案设计

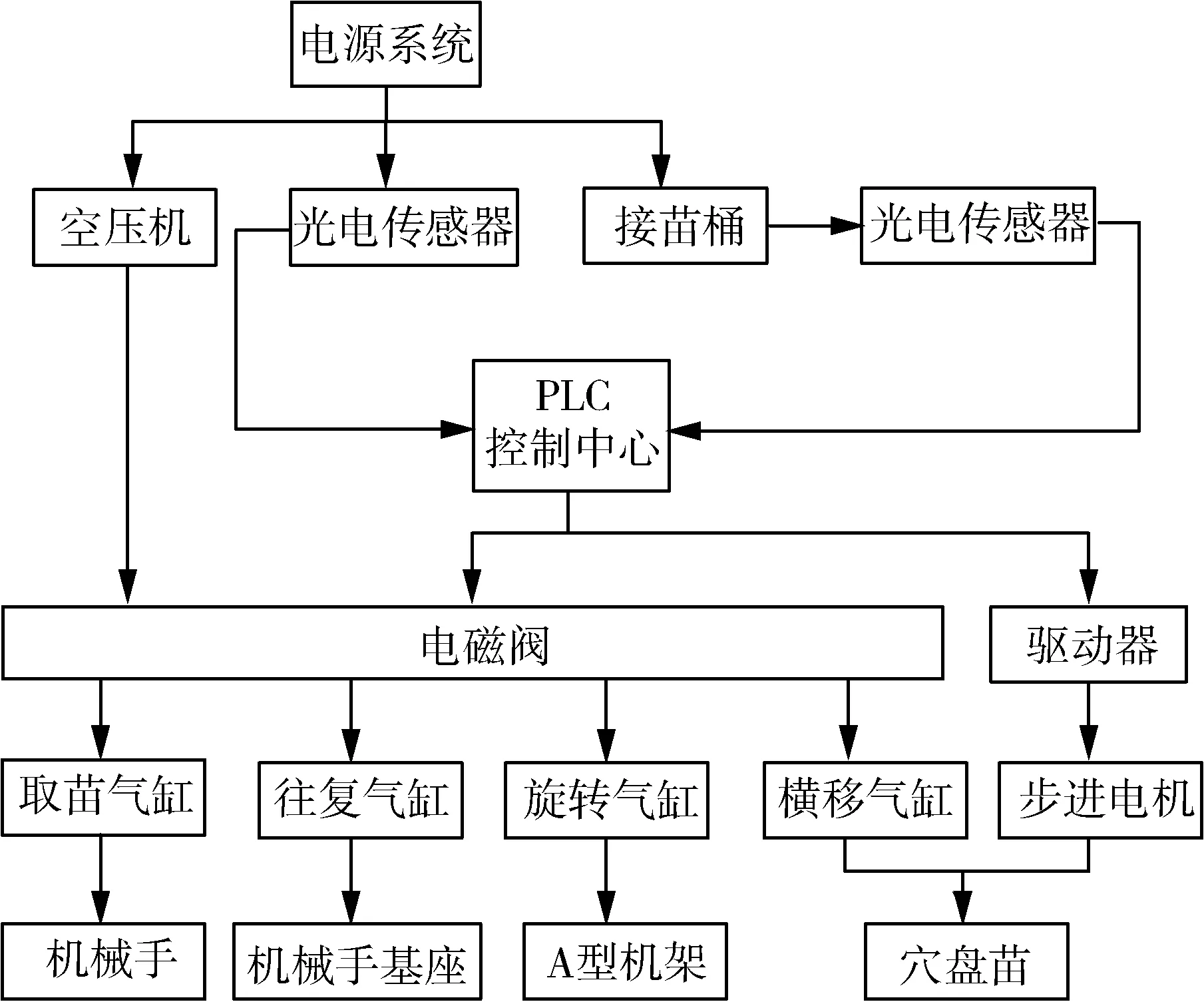

整体控制方案如图2所示。本设计采用PLC系统控制整个移栽过程,PLC经过内部存储顺序控制、定时、计数等指令,通过数字式输出来控制全自动移栽机的生产过程[6]。控制系统以三菱PLC可编程控制器FX2N-32MT为主控制器,输入信号4个,由控制程序启动开关、定位开关、急停开关、常开光电传感器组成,输出信号14个由气缸和步进电机执行。一整套系统完成穴盘苗定位和步进、A型机架旋转、机械手取喂苗以及各部件间的相互衔接。将执行程序导入PLC后,电磁阀、电机驱动器受PLC直接控制。空压机产生的气压通过电磁阀为气缸提供动力,电磁阀控制气缸进出气,即旋转气缸伸缩A型机架旋转,往复气缸伸缩机械手基座前进后退,取苗气缸伸缩机械手夹紧放松,横移气缸伸缩带动穴盘苗横移等动作均在电磁阀的控制下完成。电机驱动器控制步进电机在穴盘苗的一排苗取完后前进,进行下一排取苗动作。

三个常开光电传感器。其中两个光电传感器控制机构对称两侧穴盘苗在进行取喂苗前的定位,保证机械手与穴盘苗苗孔的精准对应。一个光电传感器检测下方三个接苗桶是否到位,若已到位则整个装置执行喂苗动作,若没到位则等待接苗桶到位后再喂苗。

图2 整体控制方案图Fig. 2 Overall control plan diagram

2.2 硬件设计

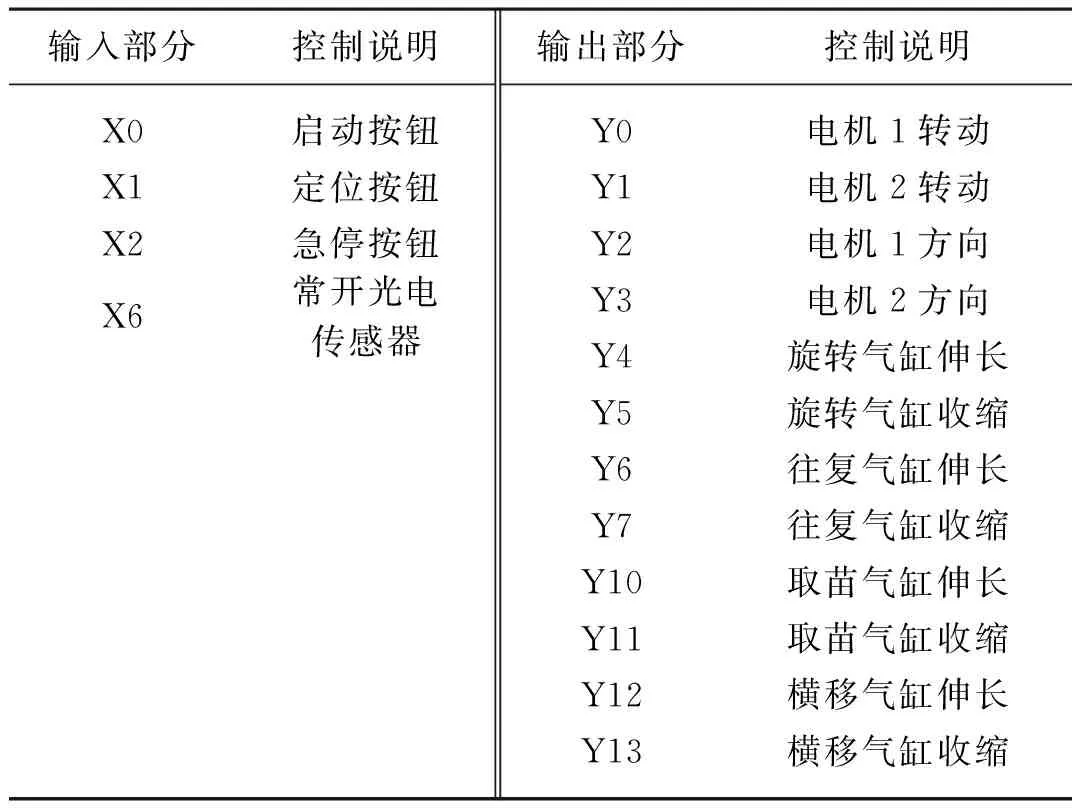

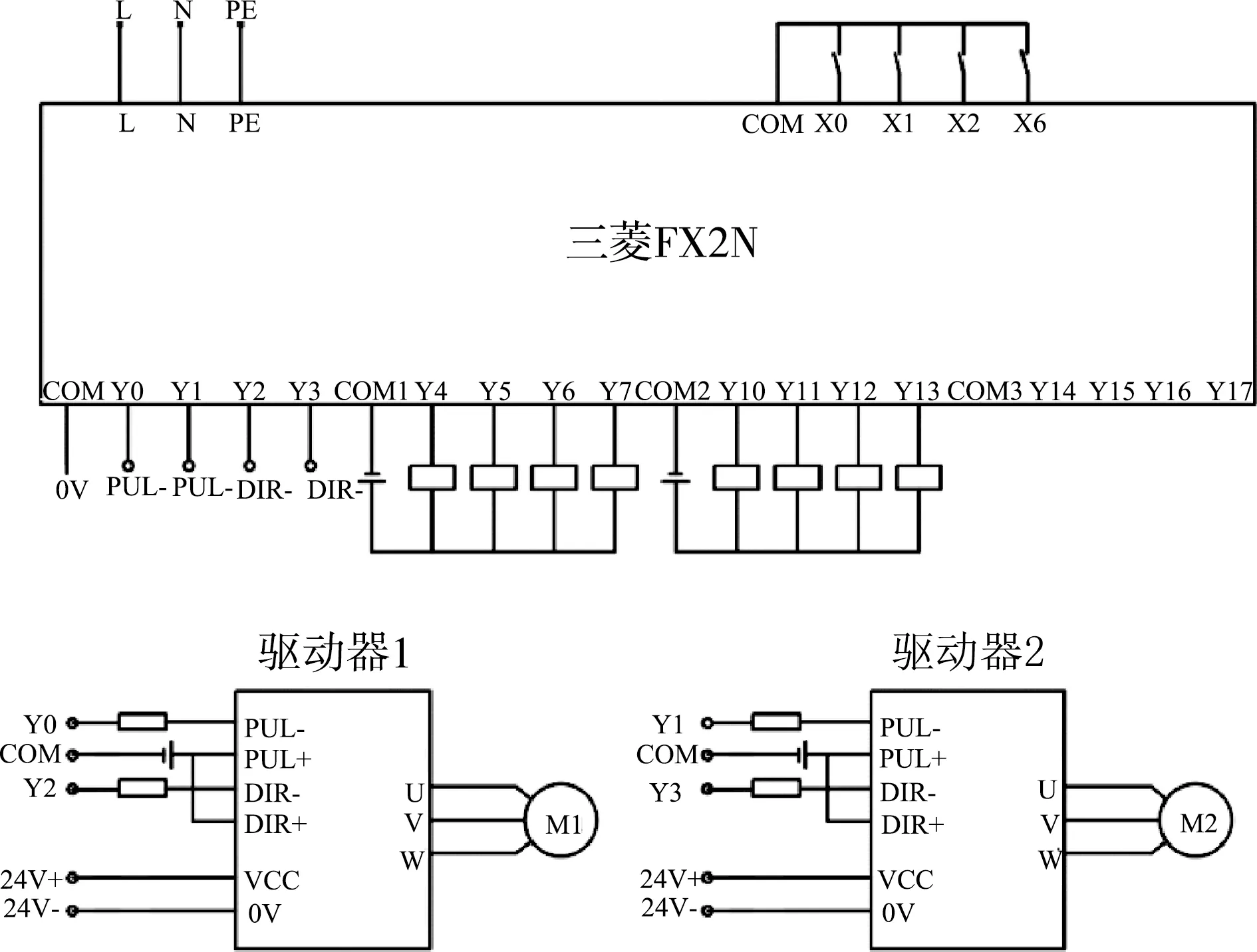

将取苗喂苗系统划分为输送机构、旋转机构和取喂苗机构,各机构的动作依靠气缸和步进电机实现,气缸的动作控制由电磁阀自身的通断电完成,步进电机的运转由电机驱动器控制,电磁阀与电机驱动器由PLC控制。为便于PLC的选型和整个控制程序的设计,现将气缸个数、种类及其对应要实现的动作进行细分[7]。

整个系统机构共有4种气缸,分别为旋转气缸、往复气缸、取苗气缸和横移气缸。旋转气缸数量为2个,共用1个电磁阀;往复气缸数量为2个,共用1个电磁阀;2个横移气缸,共用1个电磁阀控制。而取苗气缸为微型气缸,每边3个对称排列,总共为6个,由于取苗气缸小,6个取苗气缸共用1个电磁阀。以及3个常开光电传感器、2个电机驱动器、2个步进电机、1个启动开关、1个定位开关、1个急停开关与三菱PLC可编程控制器FX2N-32MT[8]一起构成取喂苗控制系统。常开光电传感器、启动开关、定位开关、急停开关等作为输入部分,电磁阀、电机驱动器作为输出部分,气缸、步进电机作为执行部分。机构整体的输入输出地址表及控制说明如表1所示。通过对机构整体系统的动作和PLC输入输出地址分配后,设计三菱PLC可编程控制器FX2N在全自动移栽机控制系统下的接线图如图3所示。

根据表1输入输出地址分配,选用结构紧凑、可扩展性强和成本低等优点的三菱FX2N-32MT型PLC作为取苗喂苗系统主控制元件[9]。

表1 输入输出地址表及控制说明表Tab. 1 I/O address table and control description table

图3 控制系统接线Fig. 3 Control system wiring

2.3 软件设计

2.3.1 部分控制程序流程图

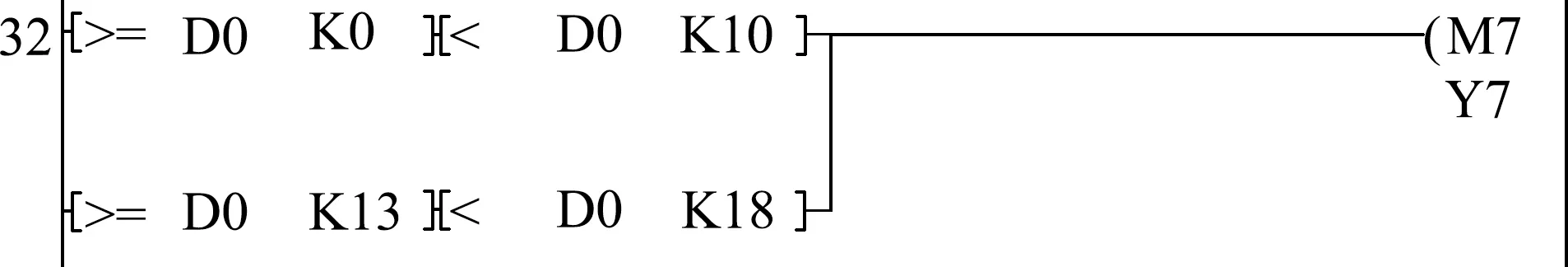

使用三菱编程软件GX-Works2进行程序编写[10-12],部分控制梯形图,如图4所示,该图为输出端Y7接口所控制的往复气缸收缩动作的顺序控制与定时。控制程序编写完成后,先在无硬件连接的情况下检测整体程序是否可行,在确定程序可以运行后,连接其他硬件,控制样机空载运行并进行调试[13]。

图4 部分控制梯形图Fig. 4 Partial control ladder diagram

2.3.2 时序控制流程说明

控制程序由两部分组成,包括定位程序、取喂苗程序。定位程序是为了保证在取喂苗过程中机械手能够准确地进行取苗,从而保证控制系统的正常运行。在程序开始计时前,首先按下定位按钮与启动按钮进行两侧送苗机构上的穴盘苗定位,通过定位按钮与常开光电传感器连接,电机带动拨动圆盘上穴盘苗向后反转,在两侧常开光电传感器都被拨动圆盘遮挡后通电,将信号输入给PLC后反转停止,定位完成。

取喂苗程序是整个系统的主控制程序,本程序主要采用顺序控制、定时、计数等操作指令,实现取喂苗作业。在定位完成后,开始计时取喂苗。

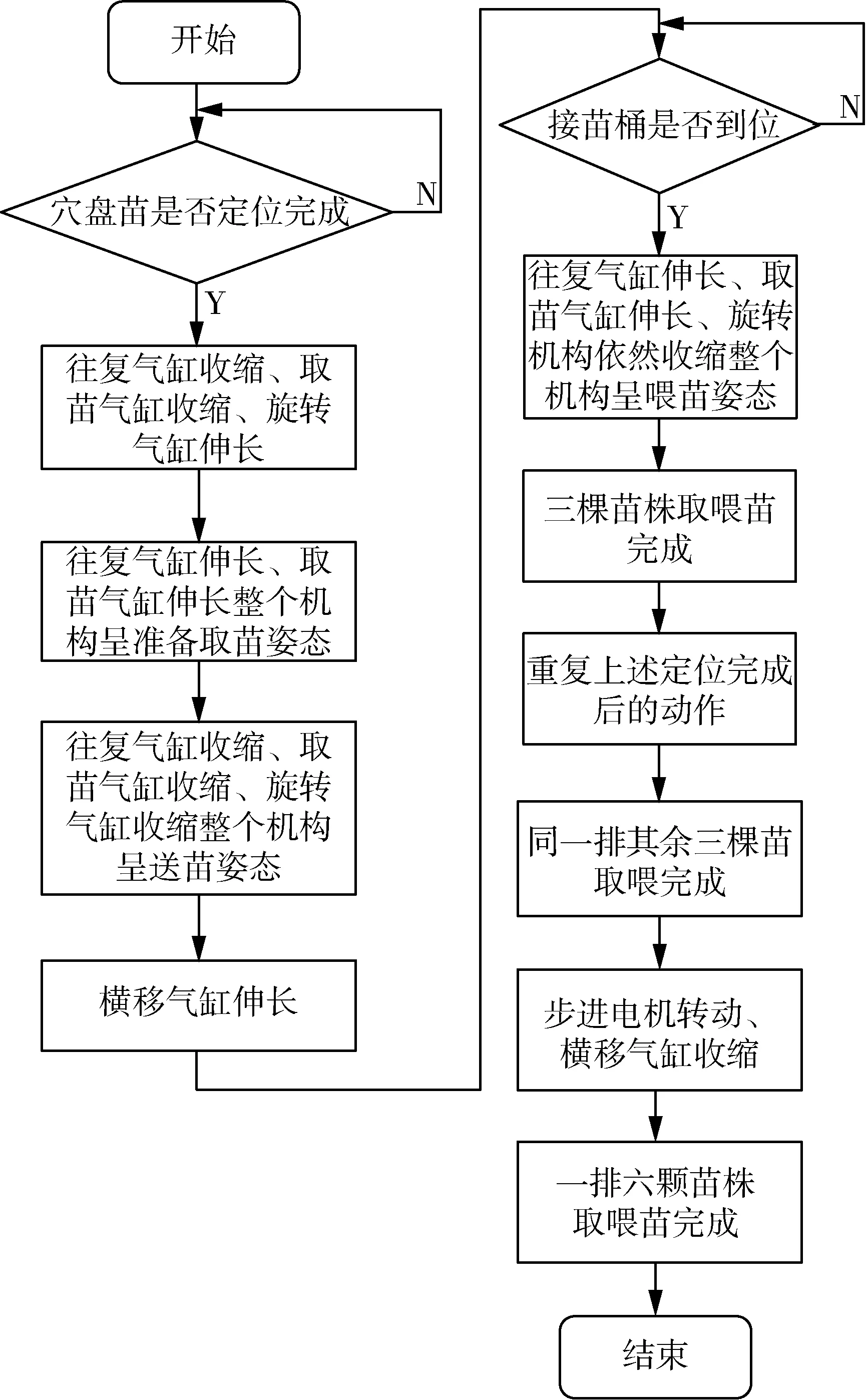

取喂—排苗的控制系统流程图,如图5所示。

图5 取喂一排苗的控制系统流程Fig. 5 Control system flow of feeding a row of seedlings

1) 在0~1 s,Y7通电往复气缸收缩、Y11通电取苗气缸收缩。0.3~1.6 s,Y4通电旋转气缸伸长,整个机构呈现旋转收缩姿态。

2) 1~1.2 s,Y10通电取苗气缸伸长。1~1.3 s,Y6通电往复气缸伸长。在这两段时间内Y4仍保持通电旋转气缸伸长,准备取出苗株。

3) 1.2~1.8 s,Y11通电取苗气缸收缩夹取穴盘苗中的苗株。1.3~1.8 s,Y7通电往复气缸收缩呈现向上取苗姿态。1.6~2.3 s,Y12通电横移气缸伸长、Y5通电旋转气缸收缩,即穴盘苗横移且取喂苗机构向右旋转准备喂苗入接苗桶。

4) 2.3 s时,PLC发出指令Y11、Y7、Y5保持通电状态,等待整个机构下方常开光电传感器被旋转过程中的接苗桶遮挡3次后,将信号通过X6输入端口输入PLC控制系统后,PLC向Y13、Y12、Y11、Y7、Y4发出断电指令,Y10、Y6、Y5通电0.3 s,完成喂苗动作,并且此时PLC控制系统对Y6通电计次完成,计两次则控制系统时间重置,重新开始按上述时间计时和相应动作取喂苗。但PLC对Y5的通电次数计次并未终止,在计两次后即一排穴盘苗取完先向电机驱动器发出信号使步进电机带动穴盘苗向前移动1 s后,Y13通电横移气缸收缩推动穴盘苗移动0.7 s,此后PLC控制系统又重新对Y5计次,依然计两次则PLC控制系统发出信号电机转动1 s后横移气缸收缩推苗0.7 s。控制系统即如此控制取喂苗机构循环取喂苗。

上述时序流程在时间上有重叠的部分,但时间的分配和设定均在满足气缸本身性能和取喂苗整体机构运行稳定的前提下进行。

3 取喂苗试验

3.1 试验条件

试验时间:2020年6月23—29日。试验地点:山东青州火绒机械制造有限公司。试验设备:自动取喂苗装置如图6所示、穴盘苗(规格:6×12)、游标卡尺(量程200 mm,精度0.02 mm)、常规卷尺(量程5 m)、秒表。

图6 自动取喂苗装置Fig. 6 Automatic seedling and feeding device

试验材料:试验选取40天苗龄的辣椒穴盘苗为试验对象。对穴盘苗的基本形态特征苗高、苗宽、苗粗等使用游标卡尺和卷尺测量,平均值结果分别为156 mm、102 mm、3 mm。苗株基质主要由泥炭、珍珠岩和蛭石按照体积比3∶1∶1进行混合,出苗率为100%,基质紧实,达到了试验用苗的要求。

3.2 试验指标与结果分析

为分析全自动取喂苗系统在不同移栽速率下系统可行性和稳定性。

将移栽速率作为试验参数,取喂苗成功率S1和苗株完整率S2作为试验评价指标。计算公式如式(1)~式(3)所示。

(1)

N3=N-N1+N2

(2)

(3)

式中:S1——取喂苗成功率;

S2——苗株完整率;

N——穴苗盘中苗株总数;

N1——取喂苗成功数,即机械手将苗株取出并喂入接苗筒的苗株个数;

N2——苗株损失数,即喂入接苗桶的苗株中茎叶严重损伤、基质严重破损的苗株个数;

N3——苗株未成功移栽数。

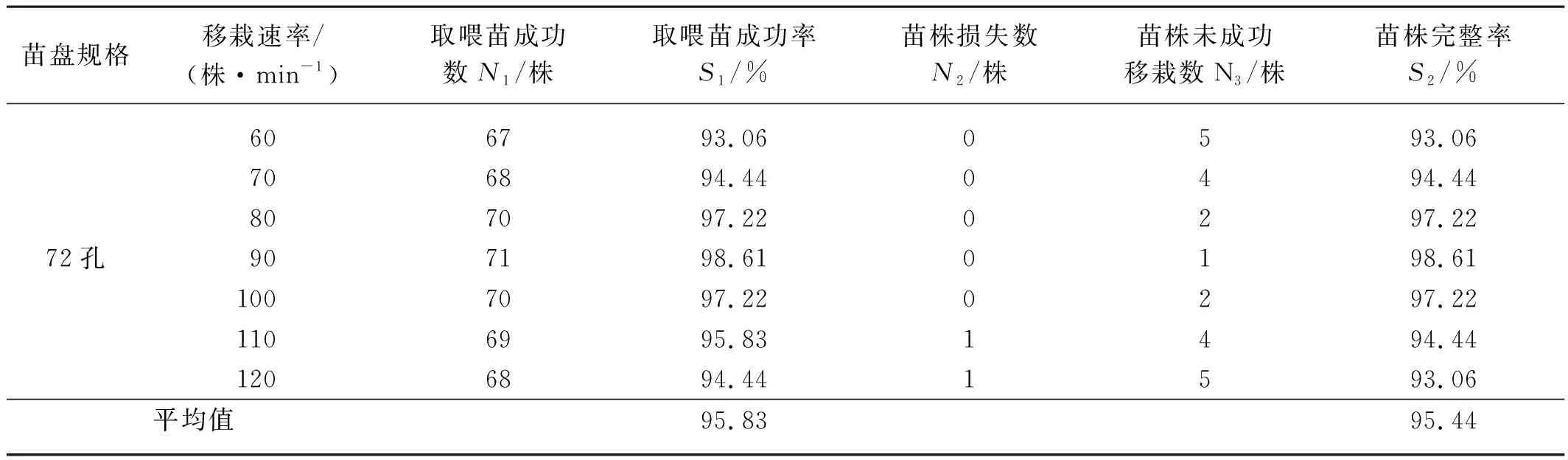

试验结果见表2,可知在移栽速率60~120株/min范围内时,取喂苗成功率平均值为95.83%,苗株完整率平均值为95.44%。随着移栽速率增大,取喂苗成功率与苗株完整率都呈现先增大再减小的趋势。当移栽速率达到90株/min时,取喂苗成功率与苗株完整率达到最高且都为98.61%。

表2 不同移栽速率下取苗成功率与苗株完整率Tab. 2 Seedling success rate and seedling integrity rate at different transplanting rates

4 结论

1) 结合自主研发的全自动移栽装置,设计了一种基于PLC的取喂苗控制系统。不同移栽速率下的试验证明,在移栽速率60~120株/min范围内,取喂苗成功率平均值为95.83%,苗株完整率平均值为95.44%,控制系统稳定性好,能适应不同移栽速率。且在移栽速率90株/min时,取喂苗成功率与苗株完整率达到最高,为98.61%,系统达到了旱地栽植机械行业标准。

2) 可实现移栽机自动定位穴盘苗、自动取喂苗、自动推空穴盘、自动移动穴盘苗等一系列流程,大大提高了移栽工作效率。