小型收割机切割器可靠性测试平台研究*

2021-11-09苑晓亮谢守勇刘军谢秋菊宋磊

苑晓亮,谢守勇, 2,刘军, 2,谢秋菊,宋磊

(1. 西南大学工程技术学院,重庆市,400715; 2. 丘陵山区农业装备重庆市重点实验室,重庆市,400715)

0 引言

切割器可靠性[1-2]是指切割器在规定条件及时间完成规定功能的能力,而其考核评定的依据是其自身固有缺陷所暴露的故障。根据文献[3]规定的切割器6种零部件(刀片、护刃器、护刃器梁、刀杆、刀杆头和刀杆螺栓)涉及变形、弯曲、断损、脱落、掉齿、损坏及磨损等7种/14个故障模式,会造成收获机械漏割、割茬杂乱及停止收割等缺陷。除去切割器因插入土壤,碰撞石块,铁丝等突发情况造成的护刃器、刀杆断损及弯曲变形等故障外,其余故障多因切割器负载及机械振动造成。

传统切割器可靠性测试受制于农作物收获季节、田间地形差异等因素的影响,其测试周期在某些地区长达一年以上,无形中给企业浪费了不必要的人力和财力,也直接影响了产品投入市场的研发周期[4-13]。因此,如何在实验室环境下,准确暴露这些故障是切割器可靠性测试的研究热点问题之一。

杨方飞等[14]利用有限元仿真结合载荷谱实测实验对高低隙喷杆喷雾机底盘结构进行了可靠性验证。针对丘陵山区的小型农机具的特点,文献[15]指出产品可靠性试验可在研究有限的样本、时间和使用费用下,找出产品设计、运行及维护方面的薄弱环节,可为了解、评价、分析和提高产品有效使用寿命奠定基础。文献[16]旨在建立数字化可靠性检测系统,全面、准确实现可靠性测试评估,基于数字仿真技术,探讨了可物理模拟和不可物理模拟两种场景下机械产品可靠性测试的一般流程,对于所提出的两个实际案例,同时进行了结构优化设计和性能仿真分析,并进行了可靠性评价,较好满足了机械产品可靠性测试要求,为机械产品可靠性提升提供了依据。

文献[17]基于硬件在环技术,搭建了秸秆物料控制下的HIL系统,设计了秸秆切割仿真试验平台,较好模拟了切割机田间工作环境,利用离散单元法进行了运动仿真分析,优化了切割机基本结构,并进行了新的系统结构的可行性验证。文献[18]提出一种新的可靠性评估方法,既立足于试验,又借助于仿真,针对机械产品中的两种常用分布进行了仔细论证,试验可以方便探索无法仿真的性能,通过对试验数据和仿真数据的综合考查,极大缩短了试验时间,提高了可靠性测试的精度。所提出的半试验仿真手段,在试验基础上借助数学物理方法,降低了可靠性仿真的难度。

上述文献多侧重于仿真分析,进行了一般环境下的可靠性测试,其试验结果并不具备普适性,本文针对丘陵地区农业机械的特定工作环境,在实验室环境下搭建了小型收获机切割器可靠性测试平台,对于该平台的加载器、振动台和动力机构进行了结构优化设计,设计了有效的控制策略和简洁的测试流程,利用转矩传感器和加速度传感器,得到了空载及一般工作状态不同转速下的切割转矩,模拟了收获机械在田间工作的实际过程。

1 整体设计

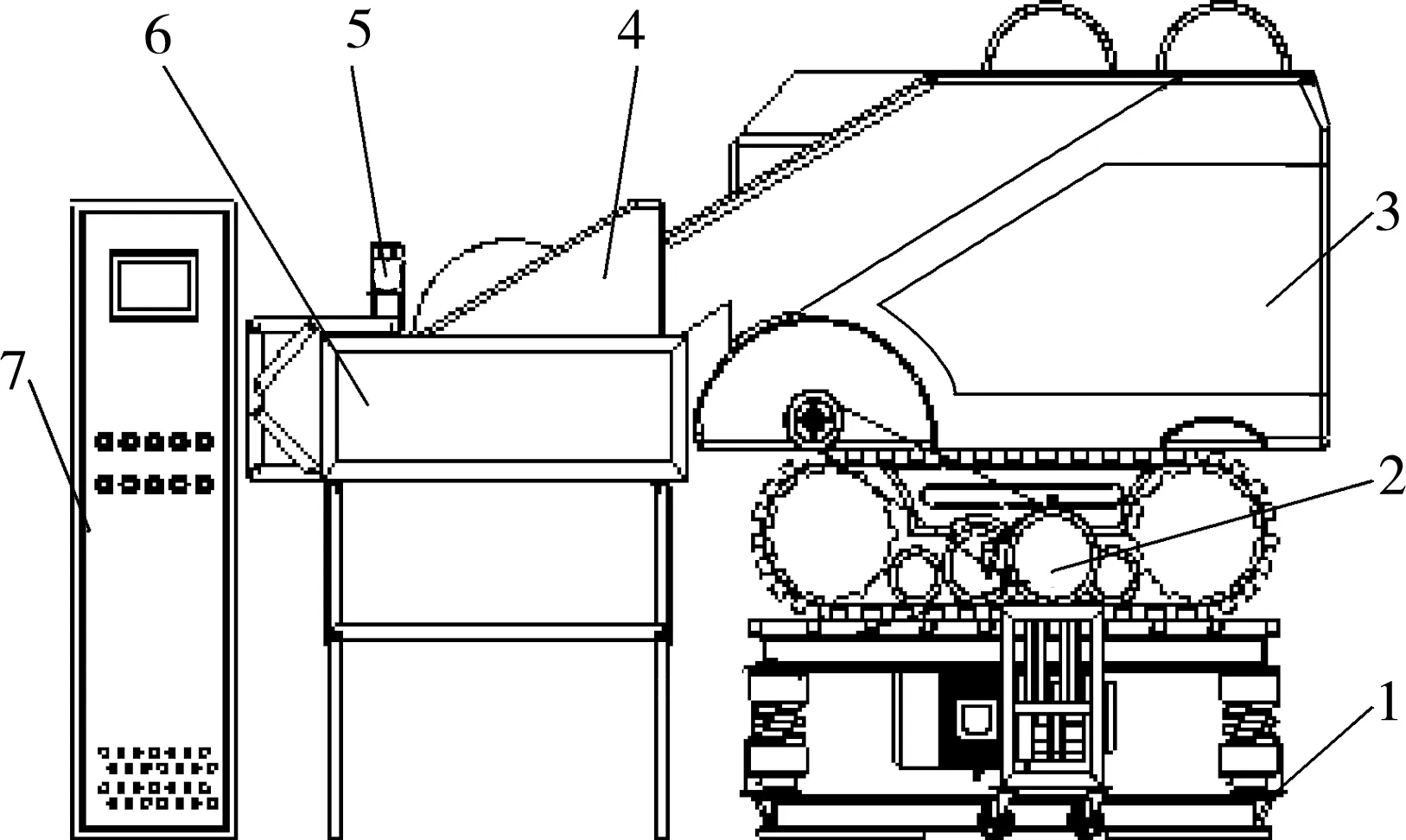

新型可靠性测试平台需满足以下三个条件:(1)物料不间断地供给切割器;(2)物料可以重复利用,省下更换物料的时间,提高效率;(3)需为切割器补偿提供因路面不平整及收获机械自身机械结构造成的振动应力。为了满足以上条件,本文设计的切割器可靠性测试平台如图1所示。在图1中,固定收获机械于振动台之上,装载独立动力机构,仅让切割器工作,利用设计的加载器连续为切割器提供切割物料,依靠控制箱提供的控制信号设定满足要求的控制策略,完成测试过程。

图1 可靠性测试平台Fig. 1 Reliability test platform1.振动台 2.动力机构 3.收获机械 4.割台5.加载器 6.物料槽 7.控制箱

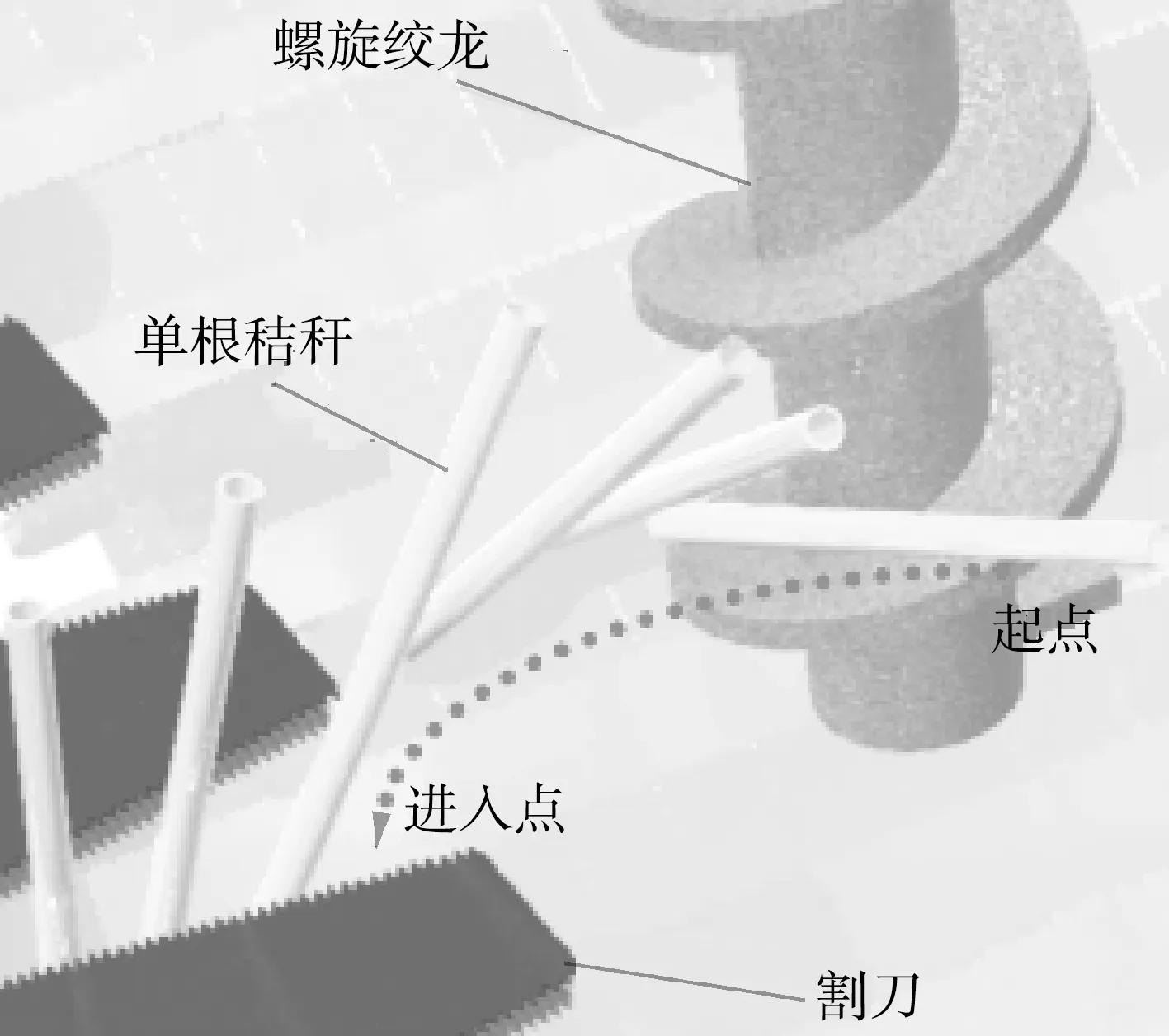

1.1 加载器设计及运行原理

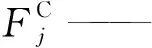

加载器由4台调速电机(3K-15K/5IK120RGN-CF)分别驱动4个螺旋绞龙组成,将其固定在物料槽内,其设计图纸如图2所示。其中图2(c)为图2(a)的加载器局部剖视图,利用螺旋绞龙的旋转将物料抛向切割器,而秸秆物料则在物料槽内形成涡流,不断涌向切割器。

传统秸秆物料行进喂入切割器只需保证秸秆物料行进速度与收获机械行走速度相同即可,而本文设计的秸秆物料喂入切割器需要依靠螺旋绞龙的旋转运动将秸秆物料抛向切割器,由于秸秆物料与物料槽及它们之间的相互碰撞等因素,使得分析秸秆物料速度的过程变得相对复杂。本文利用Hertz-Mindlin无滑动接触模型[19-22]及牛顿力学运动方程,可以获取杆状秸秆的平动和转动方程

(1)

式中:mj——杆状秸秆质量,kg;

Vj——杆状秸秆线速度,m/s;

Ij——为秸秆转动惯量,kg·m2;

ωj——转动角速度,rad/s;

Mt,j——切向碰撞力产生的力矩,N·m;

Mn,j——法向碰撞力产生的力矩,N·m;

Mr,j——滚动摩擦力矩,N·m;

j——第j个单杆秸秆,取值为任意整数。

根据式(1)可以得出,当确立某一时刻的杆状秸秆线速度Vj,其合力即可求出,相应的设定了秸秆转动惯量及转动角速度,其合力矩即可求出,将获取的数据代入式(1)进行反复迭代,最终可求取某处单根杆状秸秆的速度及位置。为简化求解杆状秸秆的临界速度,设定单根杆状秸秆处于加载器的某一级螺旋叶片上,如图3所示。

(a) 供料机构主视图

(b) 供料机构左视图

(c) 局部剖视图图2 加载器示意图Fig. 2 Loader diagram

(a) 杆状颗粒受力简化图

(b) 脱离过程图3 简化秸秆受力图及过程分析Fig. 3 Simplified straw stress diagram and process analysis

将杆状秸秆之间的摩擦力和碰撞力等折算为空气粘滞力Fn,当杆状秸秆与螺旋面之间的静摩擦力fj大于空气粘滞力Fn时,加载器角速度超过临界角速度,此时,杆状秸秆的离心力Fn>Fn+fj,秸秆向螺旋叶片边缘运动,由于运动开始之后的动摩擦力小于静摩擦力,故秸秆做加速运动,最终脱离螺旋叶片获得相对全局坐标系的速度,其脱离过程如图3(b)所示。为求解杆状秸秆临界速度,设定杆状秸秆处于螺旋绞龙的半径为r处,静摩擦系数为ξ,根据上述分析可以得到

(2)

fj=ξ·mgcosθ-ξ·FL

(3)

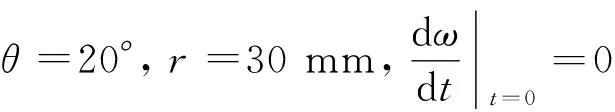

在临界速度时,设定fj=Fn,则有

(4)

ω>12.94 rad/s=123.57 r/min

(5)

为保证杆状秸秆拥有足够的初速度,将加载器的转速范围控制在300~500 r/min(31.41~52.36 rad/s)。

1.2 振动台设计

切割器相关的振动分别为行驶时地面理想激振(不包含发动机振动),行驶且不切割时的各位置振动(包含发动机振动),行驶并切割时的各位置振动(包含发动机、切割器及各传动部件振动)[23-24]。本文设计的振动台仅需满足行驶时的理想地面激振条件。根据文献[25]规定的车辆受激振频率的表达式

fv=fn·v

(6)

式中:fv——车辆受到的激振频率;

fn——路面不平度的空间频率;

v——车辆行驶速度。

设定收获机械高速作业的行驶速度为3.6 km/h,取推荐频率上限fn=10 Hz,即可获取收获机械的受激振频率亦为10 Hz。

依据文献[26]测得收获机械行驶时底盘机架上最大的加速度均方根为13.48 m/s2,本文设计的振动台其最大激振加速度取为20 m/s2,此外,收获田地的不平整度标准差取收获机械田间作业时的最大振动位移幅值30 mm。为节省测试费用,利用质量不平衡物体的旋转或往复运动产生振动源,本文选取机械式振动发生器,其结构如图4所示。

(a) 振动台组成图

(b) 振动台实物图图4 振动台Fig. 4 Vibration table1.底座框架 2.启振机构 3.承重板 4.电机5.弹簧 6.套筒

为便于拆装,振动台不再采用传统钢筋混凝土基座,要求在减小基座质量基础上加大台面和基座的刚度。因此,振动台采用框架联结结构,安装部刚度强化,框架间高强钣金联结,固定框架与底座框架采用多段槽钢85-2-GB/T707利用高强螺纹紧固件联结,底部使用10 mm热轧钢板45-Ⅱ-S-GB/T710联接以增加强度;振动弹簧采用碳素弹簧钢丝20-h11-GB/T342/65Mn-B-GB/T4357淬火回火制成,设计寿命超过108次;启振机构采用HTD-8M-30-2F系列圆弧齿同步带轮,噪声低、寿命长。

1.3 动力机构设计

动力机构由固定于支架上的电机、动态转矩传感器、联轴器和动力输出轴组成,如图5所示。由于动力机构整体比较沉重,为便于搬运,在支架下加装带有刹车部件的万向轮,测试时踩下刹车固定,如有条件亦可使用预埋固定孔安插定位钉进行进一步固定[27-28]。而对于动态转矩传感器来说,由于对同轴度要求很高且径向力耐受能力较差,因此,在电机输出轴与转矩传感器连接处增加联轴器,这样可提升联结刚度又可保护动态转矩传感器。

2 测试与数据分析

2.1 测试方案

由动态转矩传感器和加速度传感器分别实时检测切割器负载情况和振动台的振动位移,以验证:(1)平台是否为切割器提供接近实际工作的模拟工作应力;(2)能否暴露切割器相关故障,使其成为可靠性模拟测试的故障激发源。

测试对象:收获机械1WG6.3-110FC-Z,配套功率为6 kW,发动机转速3 600 r/min,动力输出轴与收割机外接动力轴之间减速比为3∶1。该测试过程中,均由动力机构向收割机恒定输出额定转速为1 200 r/min。其物料槽和切割器如图6所示。

测试材料:高粱茎秆(秆径:4~8 mm;长度:100~200 mm;含水量:约5%)。由于测试时间为2018年3月,并非收获季节,因此使用了已干燥的存储高粱茎秆;取少量样品,经24 h烘干后,对比烘干前后重量,测得含水量约为5%。此外,由于茎秆沾附夹杂的砂粒和植物体内的硅酸体是造成割刀片磨损的主要原因,因此,在高粱秸秆内混入砂粒以模拟此种情况。其中:细砂(细度模数为2.2~1.6,平均粒径为0.35~0.25 mm);特细砂(细度模数为1.5~0.7,平均粒径为0.25 mm以下);经多次测试,确定砂粒与茎秆的混合质量比为1∶10。

(a) 物料槽

(b) 切割器图6 物料槽和切割器Fig. 6 Material tank and cutter

测试时间:可靠性测试时间为24 h,每测试12 h更换高粱秸秆1次,设置转矩传感器和加速度传感器的数据采集率分别为10 Hz和100 Hz,装载前后试验平台如图7所示。

(a) 装载前试验平台

(b) 装载后试验平台图7 测试平台Fig. 7 Test platform

2.2 测试数据

为测试收获机械空载状态下的切割转矩,以及保证收获机械的最大激振振幅达到30 mm,设置振动台振动频率分别为0 Hz及4.12 Hz,利用变频器调节螺旋绞龙转速使其保持在一定的转速下,模拟收获机械在田间行走的实际收获速度。测试结果如图8所示。

图8 不同转速下的切割转矩Fig. 8 Cutting torque at different speeds

由图8可以看出,随着螺旋绞龙转速的提高,动力输出轴上转矩也在不断提高。螺旋绞龙转速的提高可驱动秸秆物料向割刀运动的数量增加,这代表了收获机械在田间收获时的行走速度在不断增大,收获速度的增加,必然引起动力输出装置输出转矩的增大。本文取1 min采集数据的平均值,对其进行连线分析,结果显示满足上述分析过程。对于振动台0 Hz时的情况,数据的波动主要由动力输出机构自身的振动造成,这也是收获机械克服自身阻转矩的启动过程。

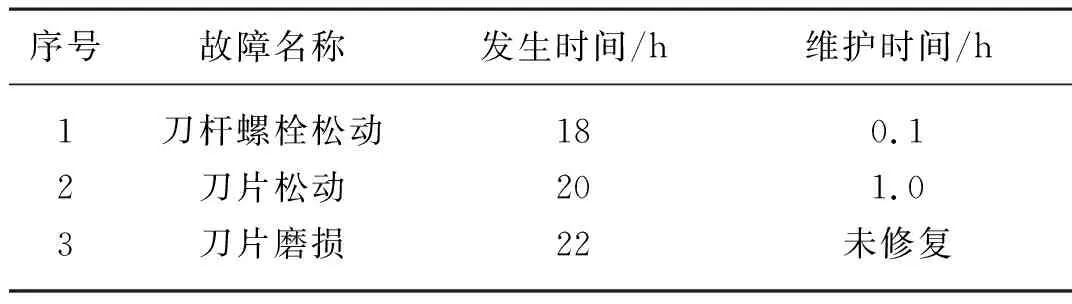

此外,根据文献[29]规定的模拟实验方案设计,记录各种故障对应出现和修复时间,如表1所示。利用表1分别计算出首次故障前作业时间、故障间隔时间和有效度。

表1 测试故障记录Tab. 1 Test failures recording

从表1可以看出首次故障前作业时间为18 h。对于单一样机实验而言,故障出现3次,可明显观察出故障间隔时间为2 h。由于有效度是指可维修产品在规定的条件下使用时,某时刻具有或维持其功能的概率,也就是产品正常工作的概率,而对于不可维修产品,有效度等效于可靠度。其计算公式

(7)

式中:K——有效度;

TO i——第i台样机累积作业时间,h;

TG i——第i台样机累积维护时间,h。

经计算,本文测试样机其有效度达95.62%。很明显,维护所用时间越少,设计与生产时固化在产品中的可靠性越高,反之,可靠性越差。

3 结论

为提高小型农业收获机械在适应丘陵山区作业时的可靠性,克服田间测试时,测试周期长、数据采集不方便、物料消耗大及参与人员较多的不利因素,本文在实验室环境下搭建了基于螺旋绞龙的连续物料供应机构、模拟田间行驶路面的振动台机构以及为割台提高动力的动力输出机构,并对此三部分进行了详细的设计说明。而对于试验平台的控制部分,本文未做详述。从试验结果来看,所设计的试验平台能很好地消除实际田间测试带来的不利因素且能完整的模拟收获机械的田间实际收获过程。此外,根据试验过程中的故障记录,可有效评估收获机械的有效度,测试样机其有效度达95.62%。当然,此试验平台也可适用于不同类型收获机械的可靠性测试。就目前测试平台的数据,可以有效预测切割器故障产生的可能性,这种预测可为小型收获机械的前期测试提供一定的参考。而对于切割器实际田间的工作可靠性,受各方面的影响因素过多,如测试对象杆径强度的季节性影响、操作人员的失误碰撞等,同一型号多个小型收获机械其可靠性也会存在差异,所以本文主要目的是根据试验过程中的故障记录,来有效评估收获机械的有效度,亦可为产品的优化、定型等提供切实可行的试验数据。