果蔬采摘刚度增强型软体抓手设计与试验*

2021-11-09田辉张驻军王玲陈永李锐霞吴鑫

田辉,张驻军,王玲,陈永,李锐霞,吴鑫

(河南农业大学机电工程学院,郑州市,450002)

0 引言

我国是农业大国,果蔬年产量常年居于世界首位,已成为许多地区经济发展的支柱产业。随着自动化技术在农业生产中的应用推广,农业生产自动化、智能化程度越来越高。农业采摘作业是农业生产中较为重要的环节,如何高效无损采摘,对于节省成本,提高采摘品质,促进我国果蔬产业的发展具有重要意义[1]。

随着3D打印技术、高分子材料以及智能材料的快速发展,软体抓手成为近年来国内外研究的热门课题[2]。与传统的机械手相比,软体抓手因具备柔顺性好[3]、灵活度高[4]、控制简单[5]等优点,不仅解决了刚性夹持器在采摘时受到果蔬大小不一、形状各异限制的难题,同时也解决了采摘时果蔬表皮易受损的难题。这种特点使得软体机器人的驱动方法与传统电动驱动不同,常见的软体末端执行器驱动方法主要包括气压驱动、介电弹性体驱动、形状记忆合金驱动等[6],其中气压驱动是软体机器人应用最广泛的驱动方式[7]。气压驱动通过改变系统压力实现对输出力的连续调节,且由于气体具有一定的压缩性,可提高末端执行器的缓冲和保护效果[8]。目前为止,研究者们提出了纤维增强型[9]、多腔体型[10]、粒状干扰型[11]等软体气动执行器。但传统的软体抓手存在刚度低、指尖力小等问题,不利于实际推广应用。基于上述问题,本文设计制作了一种刚度增强型软体抓手,在多腔体型软体气动执行器的基础上,提出了通过对发生层的腔体顶部及两侧增加限制性材料(尼龙布)以增大夹持力的方法。首先设计了刚度增强型末端执行器的结构,其次建立了数学模型分析执行器末端位置与输入气压之间的关系,接着通过Abaqus软件仿真分析执行器弯曲角度、支反力的变化规律,最后通过对比抓取试验进一步验证刚度增强型软体抓手具有更好的抓取性能。

1 软体末端执行器的设计

1.1 软体末端执行器的设计原理

气动驱动型末端执行器主要分为纤维增强型与多腔体型,纤维增强型浇注工序多,制作周期长,缠绕纤维困难[12]。多腔体型末端执行器制作过程简单,浇注过程少,适应性好,但因结构不同,浇注过程较为困难,易产生浇注不均匀且易产生气泡[13],两种执行器各有长处与不足。本文设计的刚度增强型软体抓手的末端执行器采用多腔体型末端执行器,如图1所示。执行器可分为限制层与应变发生层,限制层为下层非弹性材料。应变发生层由上层超弹性硅胶制成,中间由多个腔室由通道联通,发生层腔体顶部及两侧添加尼龙布。

图1 软体末端执行器装配图Fig. 1 Assembly diagram of soft end actuator1.刚度增强结构 2.应变发生层 3.应变限制层

本文设计的软体抓手是由三个刚度增强型软体执行器和连接法兰组成,使用四通将气源与执行器连接,如图2所示。当气体通入执行器气腔时,超弹性材料发生膨胀,与应变限制层产生“差动效应”,使得执行器整体向底部限制层方向弯曲,进而实现软体抓手对物体的包裹式抓取。执行器腔体顶部及径向两侧的限制性材料限制执行器的顶部及两侧膨胀,增大了执行器的刚度并有效减小了气球效应。

图2 软体抓手抓取实物图Fig. 2 Assembly diagram of soft end actuator

1.2 软体末端执行器的结构设计与建模

多腔体结构如图3所示。

图3 软体末端执行器上腔结构图Fig. 3 Upper cavity structure of soft end actuator

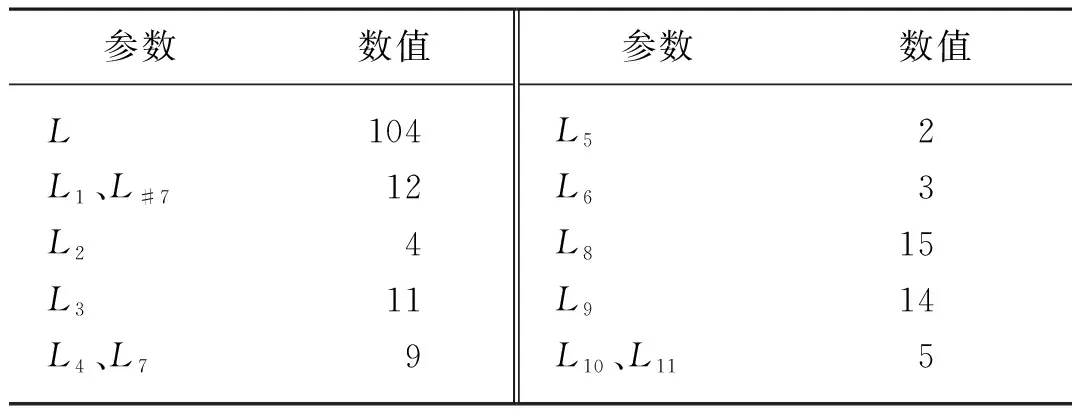

图3中L为执行器的总长;L1为气腔的高;L2为气腔的宽;L3为气腔的长;L4、L5、L6分别为气道的长高宽;L7、L8、L9分别为一个腔体的长宽高;L#7为连接密封垫的腔体长度;L10、L11为两腔体之间的距离与两腔体之间连接件的高度。根据多次制作对比及经验积累,执行器尺寸如表1所示。根据执行器尺寸用Solidworks软件建立模具模型,利用3D打印技术打印出模具,进而浇注出执行器。

表1 执行器尺寸参数Tab. 1 Actuator size parameters mm

2 执行器的仿真与分析

2.1 数学模型的建立

将运动学模型与执行器受力结合表示输入气压与弯曲角度之间的关系,以此确定指尖位置与输入气压之间的关系。通过对执行器的受力分析,根据能量守恒定律建立方程。软体执行器的弯曲角度是由两个相邻腔体之间的弯曲角度φ与单腔弯曲角度θ共同构成[14]。将每个气腔看作一个单独膨胀的小节,由于限制层的限制使执行器产生弯曲运动。可设下层长度为c,底层厚度为t。则底层弯曲曲率如式(1)所示。

(1)

软体腔体由超弹性材料硅胶制成,当气体通入气腔时硅胶受到气压发生膨胀弯曲。上层弯曲曲率由式(2)表示。

(2)

式中:h——软体末端执行器的高度。

因kc,kt都表示同一腔室的弯曲角度θ。因此每一腔室的弯曲曲率由式(3)所示。

(3)

式中:λ1——伸长比。

压强与伸长量的关系可由式(4)所示。

(4)

式中:J——剪切模量,对于本文硅胶材料剪切模量为常量1。

则由式(2)~式(4)可得腔室弯曲角度θ与输入气压P之间的关系由式(5)所示。

(5)

当通入气体时,腔体膨胀腔室由体积V1膨胀至体积V2。气体所作的功由式(6)所示。

(6)

膨胀时中心线由c变化为b由式(7)所示。

(7)

由于气体做功使执行器弯曲,即弯曲扭矩τi所做的功等于气体所做的功,则扭矩τi与气压P之间存在如式(8)、式(9)所示关系。

W1=W2

(8)

(9)

式中:W2——扭矩τi所做的功。

扭矩所做的功由式(10)所示。

(10)

由此得到两个腔体之间弯曲角度φ与气压P之间的关系,通过式(6)~式(10)可以得到总弯曲角度与气压之间的关系,如式(11)所示。

(11)

式中:α——总弯曲角度;

n——腔体个数,腔体个数为8。

2.2 仿真及结果分析

2.2.1 仿真模型及参数

Ecoflex 00-30硅胶属于超弹性材料,超弹性材料在受拉力压力变形时,变形是非线性的,不能用弹性模量来表示。对于超弹性材料能描述其力学特性的本构模型有Mooney-Rivlin模型、Neo-Hookean模型、Ogden模型和Yeoh模型[15]。其中Mooney-Rivlin模型与Neo-Hookean模型适用于描述材料形变较小的情况,对于形变较大的情况其力学特征不能准确的表达[16]。 Yeoh模型在变形时存在较好的适应性,也因此我们通常将Yeoh模型作为分析超弹性材料硅胶的本构模型[17]。Yeoh模型需要拉伸试验确定材料常数,其典型密度函数的二项参数形式[18]由式(12)所示。

W=C1(I1-3)+C2(I1-3)2

(12)

式中:I1——初始变形张量;

C1、C2——材料参数;

W——应变势能。

根据硅胶的拉伸应力与应变数据与Yeoh模型拟合曲线拟合得出C1=0.11,C2=0.02。

本文限制层采用杨氏模量为6 500 MPa,泊松比为0.2,密度为750 kg/m3的尼龙布。发生层为Ecoflex 00-30硅胶,密度为1 070 kg/m3;为了增加软体执行器的刚度,本文在执行器腔体顶部及径向两侧加入尼龙布,与底层限制层的材料相同。

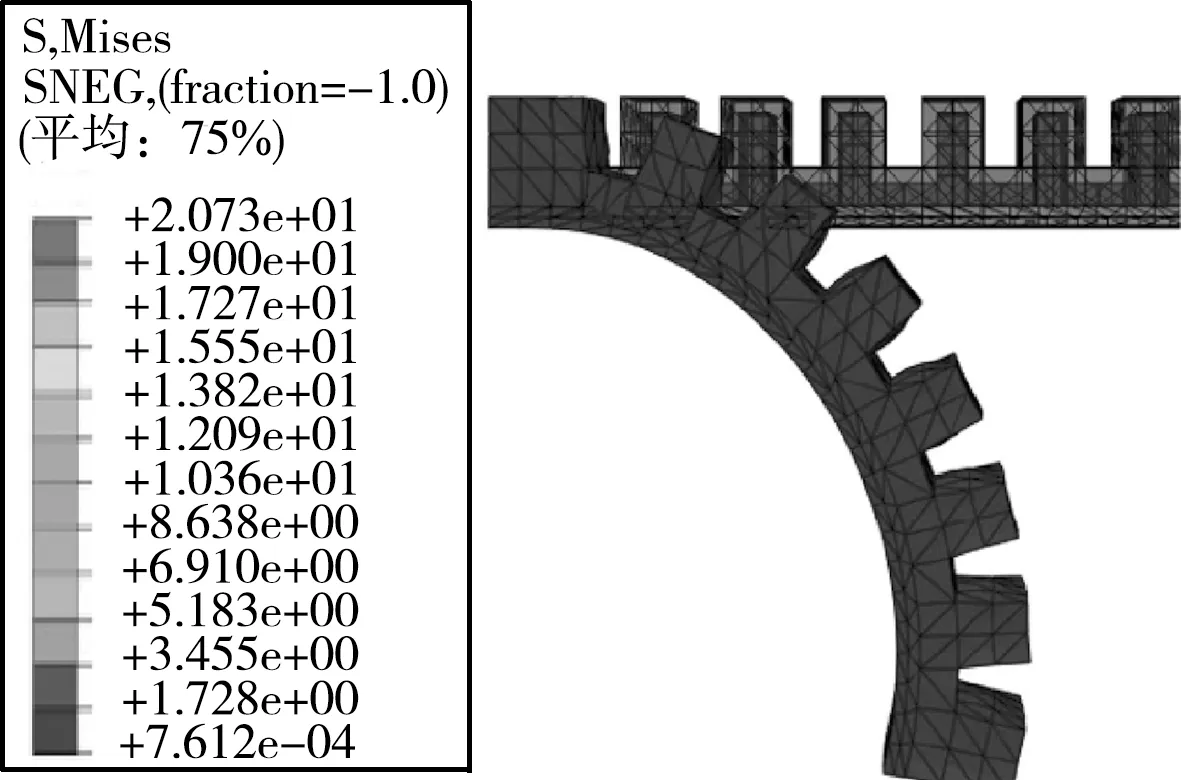

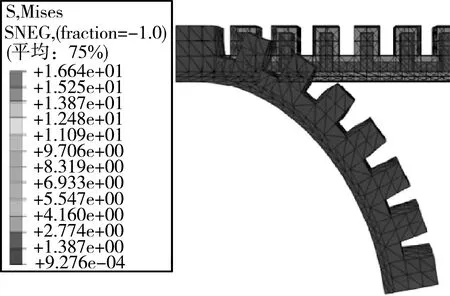

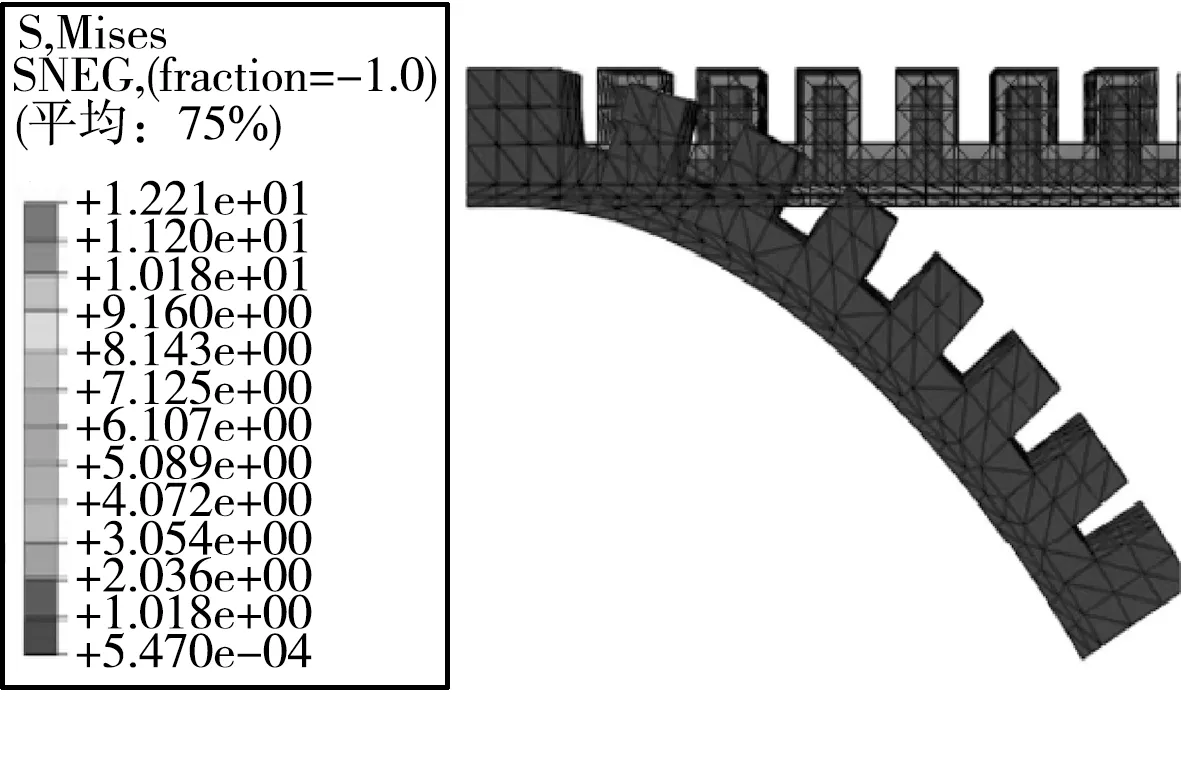

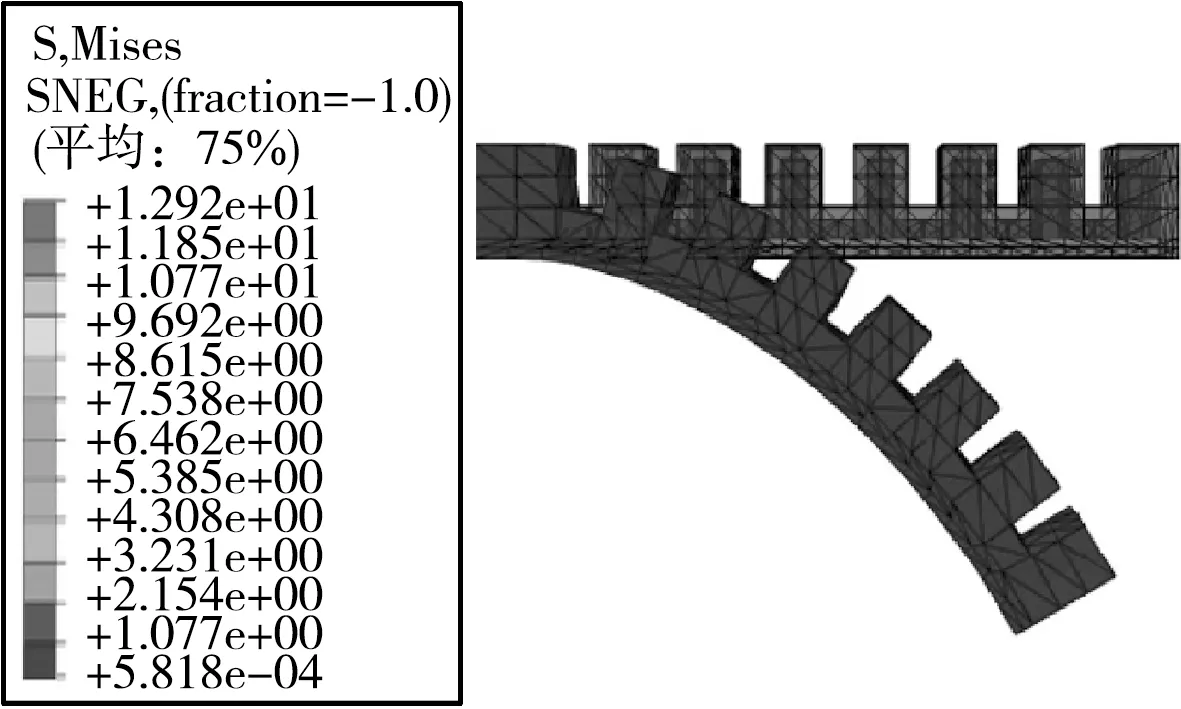

2.2.2 仿真过程

对于刚度增强型软体末端执行器的性能测试,本文采用执行器的柔顺性即弯曲角度以及相同弯曲角度下的尖端力来确定。本文将Abaqus仿真结果以图片形式保存,利用Picpick软件对图片进行编辑,画出弯曲拟合曲线保存图片,最后对角度进行测量。如图4所示,弯曲尖端末端与圆心形成的夹角为执行器弯曲角度。如图5所示为刚度增强型软体执行器仿真结果图。

(a) 0.06 MPa

(b) 0.05 MPa

(c) 0.04 MPa

(d) 0.03 MPa

(e) 0.02 MPa

(f) 0.01 MPa图4 传统软体执行器仿真图像Fig. 4 Simulation image of the traditional software actuator

(a) 0.06 MPa

(b) 0.05 MPa

(c) 0.04 MPa

(d) 0.03 MPa

(e) 0.02 MPa

(f) 0.01 MPa图5 刚度增强型软体末端执行器仿真图像Fig. 5 Stiffness-enhanced soft end effector simulation image

2.2.3 仿真结果分析

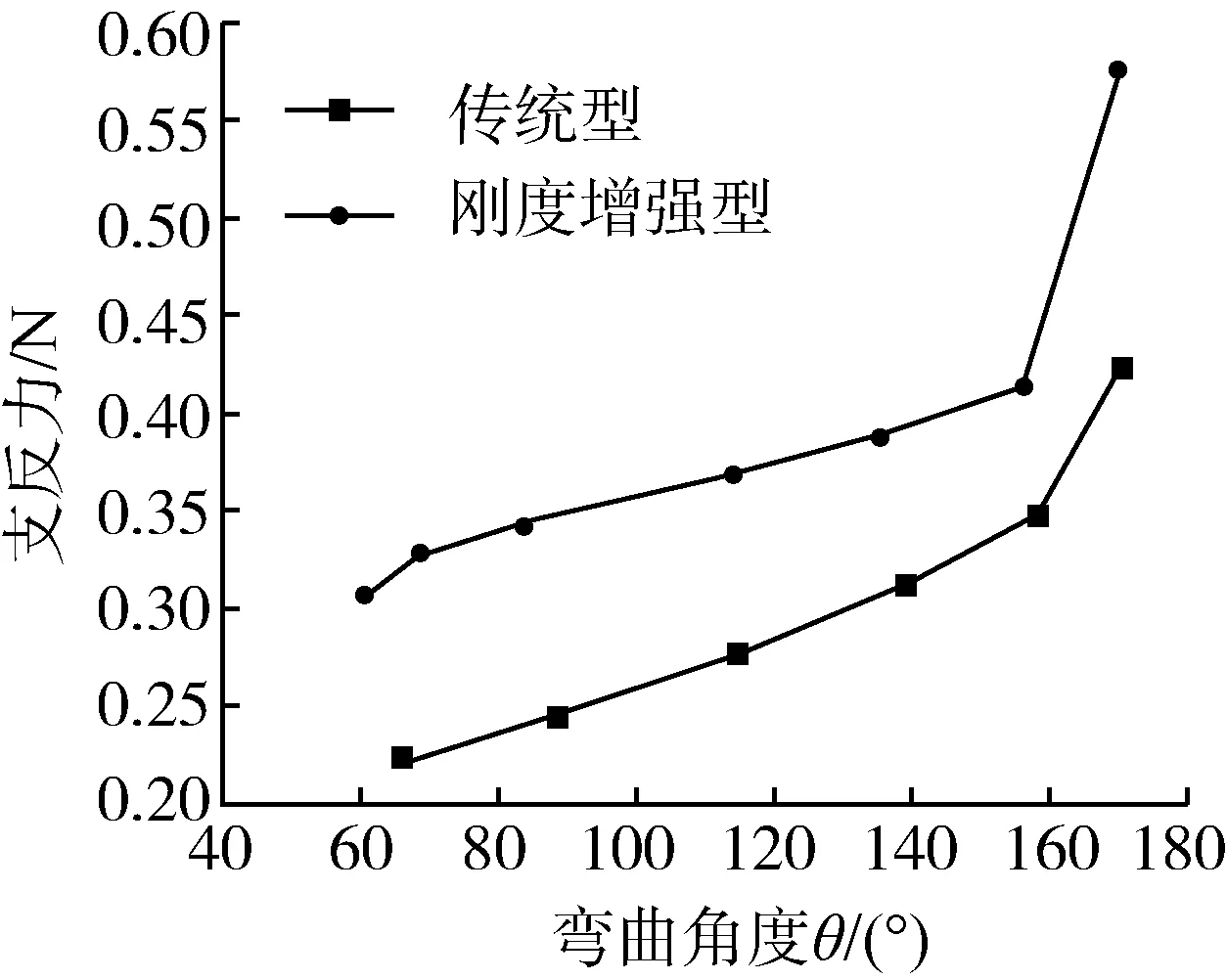

如图6(a)所示为传统型末端执行器与刚度增强型末端执行器关系对比曲线图。由曲线图可知:随着压强的增大传统型和刚度增强型末端执行器随着压强的增大弯曲角度逐步增大,相同压强下刚度增强型末端执行器弯曲角度略小于传统型,即刚度增强型软体执行器柔顺性小于传统型。如图6(b)所示为传统型与刚度增强型执行器工作压力与末端支反力的关系对比图,支反力是执行器在一定气压下施加端部支反力约束时测得力的大小[19]。由曲线图可知:随着压强的增大,执行器的末端力变大;相同压强下刚度增强型软体末端执行器末端力大于传统型;此外,传统型末端执行器仅能承受0.06 MPa左右的压强,刚度增强型执行器可至少承受0.08 MPa的工作压强。

如图6(c)所示为传统型与刚度增强型弯曲角度与末端支反力的关系对比图。由曲线图可知:相同弯曲角度下,刚度增强型软体末端执行器末端力远超于传统型软体末端执行器。

(a) 压力与弯曲角度关系图

(b) 压力与末端支反力关系图

(c) 弯曲角度与末端支反力关系图图6 传统型与刚度增强型执行器性能仿真对比图Fig. 6 Traditional and stiffness enhancement actuator performance simulation comparison

2.3 执行器的制作与试验研究

2.3.1 刚度增强型执行器的制作

根据执行器结构设计模具,腔体部分精度要求较高选用光敏树脂,限制层精度要求较低,选用较为实惠的PLA材料,通过3D打印制作模具。

如图7所示:装配在一起进行浇注过程。此时将修剪好的尼龙布依次放入模具的左右两侧,紧贴模具,在将Ecoflex 00-30硅胶的A、B硅胶按1∶1混合均匀,放入真空泵抽取气泡。混合搅拌过程中要注意朝一个方向缓慢搅拌,搅拌时间不易过长,待A、B两种硅胶完全混合均匀即可,抽取气泡时间同样不易过长。将脱泡后的硅胶倒入模具,为确保硅胶完全填满模具将模具倾斜硅胶朝一侧倒入,再将尼龙布放置在上侧。

常温下凝固后,取出应变层发生层,为确保应变层与限制层气密性。在浇注限制层时将应变层轻轻的放置在限制层上。待完全凝固后,将执行器放入密封垫中浇注硅胶。

图7 浇注模具Fig. 7 Casting the mold

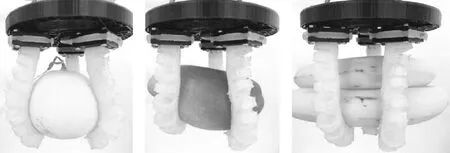

2.3.2 抓取试验

为探究刚度增强型软体抓手相对于传统软体抓手的优点,本文通过抓取试验进行对比。首先将所需要抓取的物品进行称重,其次通过抓取试验对比两种抓手抓取性能。通过对比抓手抓取物体最大重量来测试抓取性能,选择不同大小,不同品种的水果进行抓取试验[20],每次抓取水果保持5 s不松落说明试验成功。为确保试验的准确性,不同物体进行多次试验。如图8所示为软体末端抓手的抓取试验,如表2所示为刚度增强型抓手抓取物体的重量表。

(a) 传统软体抓手抓取试验

(b) 刚度增强型软体抓手抓取试验图8 传统软体抓手与刚度增强型软体抓手抓取试验图Fig. 8 Traditional software stickle and stiffness enhancedsoftware claps experiment map

表2 抓取物体重量表Tab. 2 Grab weight table

如图8(a)所示,传统型软体抓手在抓取质量较轻的物体(摆件、小油桃)时尚能保持良好的性能,在抓取西红柿时执行器已经出现了严重的局部变形;如图8(b)所示,刚度增强型软体抓手在抓取白瓜、芒果、香蕉时仍可保持执行器与物体表面贴合,执行器未出现变形;通过物体抓取并结合表2可知:刚度增强型软体抓手最大抓取重量约为414 g,传统型软体抓手最大抓取重量约为108 g;可见刚度增强型软体抓手抓取的最大负载约为4 N,传统软体抓手抓取的最大负载约为1 N,刚度增强型软体抓手的最大抓取重量约为传统型软体抓手的4倍。

3 结论

本文采用尼龙布与硅胶混合将尼龙布作为限制层以及刚性构建将尼龙布放置在应变层腔体的左侧右侧以及上侧组合而成的刚度增强型软体末端执行器。本文通过理论分析,仿真模拟,试验对比分析得出如下结论。

1) 刚度增强型软体末端执行器在相同压强下的弯曲角度略小于传统型软体末端执行器,但不影响执行器的弯曲性能。

2) 刚度增强型软体末端执行器可承载更大的工作压强,且在相同压强和弯曲角度下,刚度增强型末端执行器的末端力大于传统型末端执行器。

3) 刚度增强型软体抓手的抓持力约为传统型软体抓手的4倍。