基于电芯温差优化的热管理设计

2021-11-09阎明瀚徐宇虹江吉兵

秦 波,肖 鹏,阎明瀚,徐宇虹,江吉兵

(惠州亿纬锂能股份有限公司,广东惠州516000)

锂离子电池的安全性与温度密切相关,过高或过低的温度都会影响其性能。电芯在充放电过程中由于发热会导致自身温度的升高,且随着充放电倍率的增加,温升速率也会增加。电芯长期工作在较高温度状态下会极大缩短使用寿命。当电芯温度超过某一阈值时会带来热失控的风险,导致电池冒烟和起火以致危及生命安全[1]。为了降低电芯的最高温度,通常采用液冷方式来带走电芯产生的热量,降低电芯自身的温升。由于电芯受到空间尺寸、材料性质及其他零部件的影响,导致电芯本体会存在温差;而电芯主要是通过锂离子在正负极之间嵌入和脱出来实现充放电的目的,温差会导致电芯内部材料的活性物质的不一致性,从而直接影响电芯的容量以及充放电等性能,继而影响车辆的续航里程[2]。

对电芯温差的研究分为不同的领域,如针对组成电芯的结构件,通过对极耳、正负极材料、隔膜和电解液等相关参数的优化来实现优化电芯温差的目的[3-5];或是从模组层面,针对电芯间的温差,考虑从端板、电芯间和电芯底部导热胶、冷板厚度,流道优化等方面优化电芯间温差[6-8]。本文主要研究在液冷条件下,电芯在冷却方向上的温差优化,与上述温差研究不同的是,主要从传热学的角度,研究其他宏观因素对温差的影响,从而实现设计优化的目的。

1 设计思路

电芯的温差有沿厚度方向的温差以及垂直厚度方向的温差。考虑到实际过程中,模组或者pack 沿电芯厚度方向的温差一般在5 ℃以内[9],因而单个电芯沿厚度方向的温差更小。而在高温(电芯温度在35 ℃以上)大倍率充放电时,冷却液的存在会导致电芯在冷却方向上产生10~20 ℃的温差,因此由冷板的冷端在电芯本体形成的温度梯度是造成温差的主要原因。一般来说,冷板与电芯的接触方式主要有三种:冷板与电芯底部接触、冷板与电芯顶部接触、冷板与电芯的大面接触,本文以冷板与电芯底部接触为研究对象,即考虑电芯在高度方向上的温差。显然,当冷却液的流速和温度一定时,电芯沿传热方向的温差主要与电芯自身的性质有关。因此本文将基于固定流速和温度的前提进行电芯高度温差的设计优化。

基于传热学基本定律:

式中:Q为热通量;A为传热面积;λ 为导热系数;为单位传热距离上的温差。

若将电芯等效为实体,其在高度方向的温差主要与A、λ和有关。显然,当热通量Q为定值时,电芯的传热面积越大,传热距离越小,导热系数越大,电芯沿传热方向的温差越小。

当电芯发热功率为定值时,可以通过增加电芯和冷板接触面积及降低电芯高度来减少电芯在高度方向上的温差,同时也可以通过提高电芯导热系数的方法来减少温差。基于此,本文主要从尺寸优化和导热系数优化两方面来减少温差。

对于已有电芯,通过将电芯与其他导热系数较大的材料相接触来提高导热系数。如软包三元电芯,通常考虑加入散热铝片,由于散热铝片的导热系数远大于电芯自身的导热系数,因此,热量在温度梯度方向传递时,存在最快的传递路径,最终表现为电芯整体导热系数的增加。另外,对于软包和方形三元电芯,也可以考虑加入高导热材料石墨烯来提高其传热速率。

对于处于设计阶段的电芯,通过优化电芯尺寸及直接提高导热系数来降低温差。

2 模型验证

2.1 电芯发热功率计算

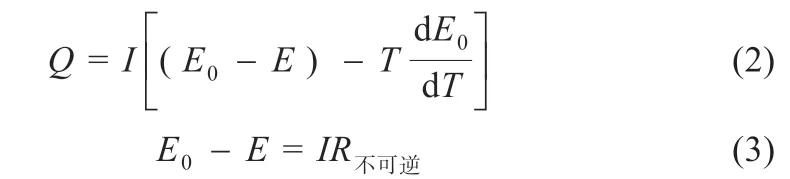

由于本文不考虑电芯本体结构对温差的影响,因此实际模型中,电芯作为具有均匀组分的实体来处理。同时假设电芯产热均匀,根据Bernadi D[10]提出的产热公式,有:

式中:I为工作电流,A;E0和E分别为开路电压和工作电压,V;T为工作温度,K;I(E0-E)为不可逆热,J;为可逆热,J;R不可逆为产生电池不可逆热时对应的极化内阻,Ω。

本文采用混合脉冲功率性能(HPPC)法来测试电芯在不同温度和SOC下的内阻,参考美国Freedom CAR 测试标准,在一定的温度和SOC下,先以2C脉冲放电10 s,再静止40 s,再以2C脉冲充电10 s,可得到该条件下的电芯的直流内阻;再通过充放电调整SOC值,并重复上一过程,获得不同SOC的直流内阻,继而得到电芯的不可逆热。另外在高倍率充放电时,电池极化严重,可逆热占比较小,约为10%~20%,最终可得到电芯的发热功率。

2.2 电芯材料参数计算

本文采用仿真手段分析不同方案下的电芯温度分布。电芯的比热、导热系数和密度的计算参考文献[11],通过将电芯各组分参数带入到公式(4)~(7)中计算得到。

式中:kt和ko分别代表电芯在厚度方向以及与厚度垂直方向上的导热系数;Li代表在厚度方向上每一层材料的厚度;ki、ρi和Cpi分别代表每种材料的导热系数、密度和比热容。

模组中其他零部件参考已有材料库数据,具体如表1所示。冷却液流动状态选择湍流,粘度为0.003 94 Pa∙s(20 ℃)。

表1 电池系统主要材料的物性参数

2.3 仿真模型验证

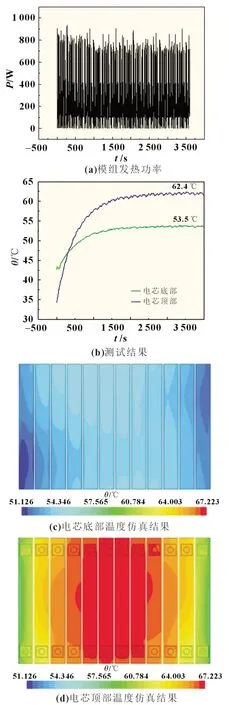

为了验证仿真模型的准确性,选取了某款三元方形电芯,并基于某脉冲工况,进行了相应的仿真计算和测试验证。电芯初始温度35 ℃,环境温度35 ℃,初始SOC为60%,脉冲总时间为3 600 s,进口水温为30 ℃,进口质量流量为0.05 kg/s。假设电芯是均匀发热的实体,忽略热辐射,流体为不可压缩流体。其对应的模组数模及测温点如图1所示,发热功率、电芯温度测试及仿真结果如图2所示。

图1 模组数模和测温点图

由图2 可知,对比第一颗电芯不同高度的温度测试值和仿真结果,两者基本一致,误差在3%以内。证明模型具有较高的准确性,能够真实反映实际过程中的温升以及温差的变化。

图2 模组发热功率及第一颗电芯温度测试值和仿真值比较

3 设计方案与结果

3.1 导热材料的加入

本节关注对已有电芯温差的优化,主要通过加入导热材料进行研究。

3.1.1 对三元软包电芯加入导热材料

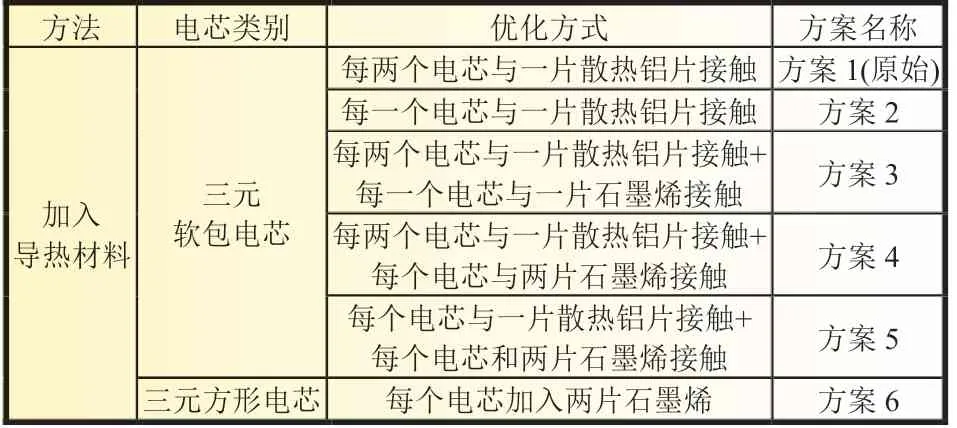

导热材料的相关设计方案如表2所示,分别研究了散热铝片和石墨烯对电芯温差的影响。

表2 加入导热材料优化方案

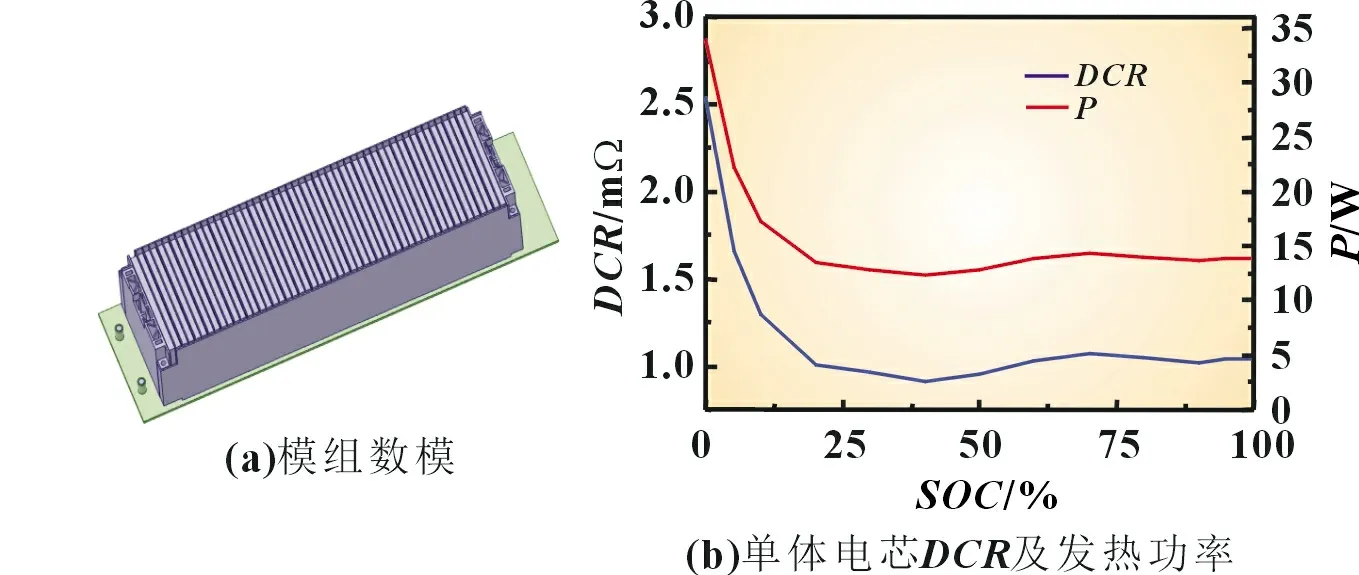

热仿真所使用的数模如图3(a)所示,包括端板、侧板、电芯、PC 片、泡棉、液冷板、散热铝片及石墨烯等,电芯采用某款三元软包电芯,主要物理参数如表1所示,单体电芯直流内阻(DCR)值及发热功率如图3(b)所示。

图3 热仿真模组结构简图及单体电芯发热功率

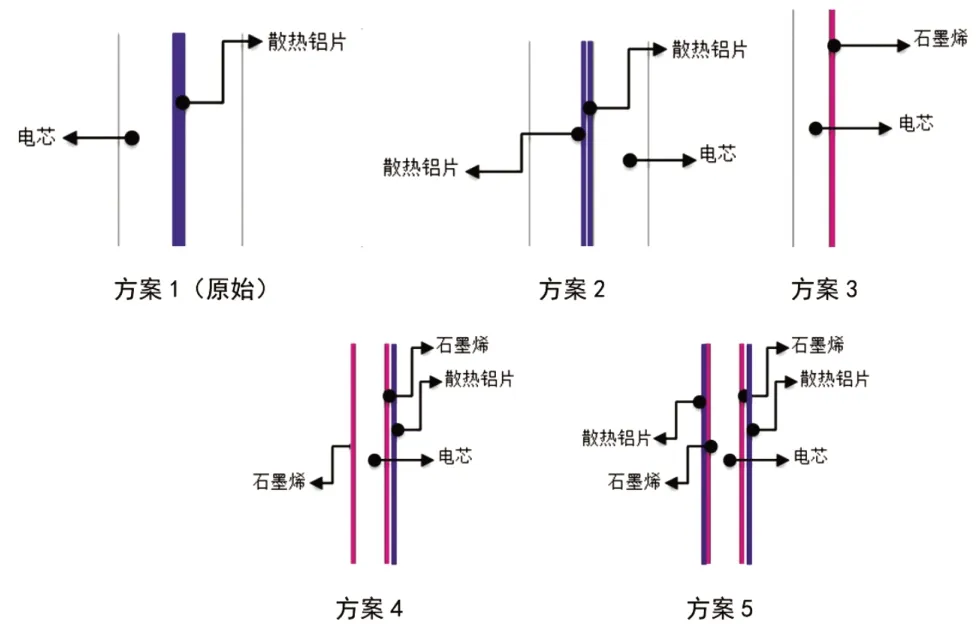

图4 为基于不同导热材料的优化方案示意图。

图4 基于不同导热材料的优化方案示意图

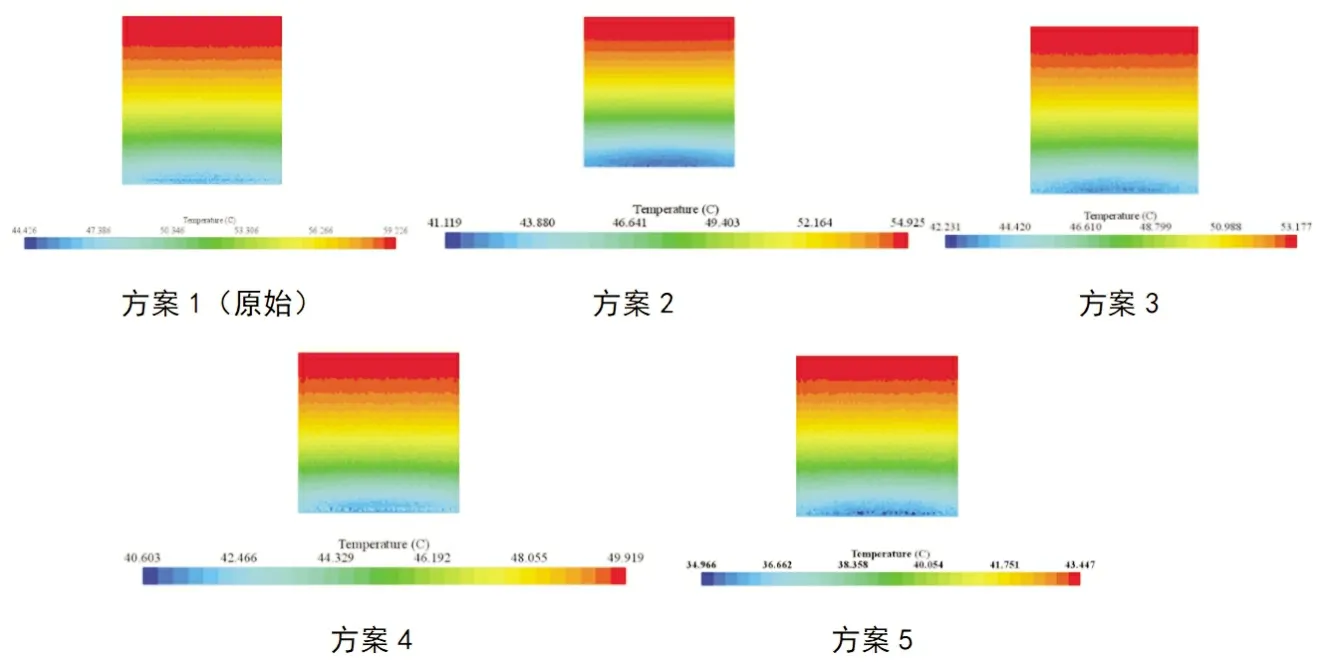

仿真的工况为:初始SOC为100%,2.2C恒倍率放电至SOC为5%,进口水温为20 ℃,进口流速为12 L/min,环境温度和模组初始温度均为35 ℃。基于工况设定条件,对上述5种方案进行热仿真计算,其中放电末期模组整体和高度方向上截面的温度分布如图5~图6所示。

图5 不同优化方案模组温度分布图

由图5 可知,散热铝片和石墨烯的加入均能降低整个模组的最高温度,且随加入的数量增加,最高温逐渐下降(如图5 方案1 和方案2、方案3 和方案4)。同时加入石墨烯和散热铝片的组合方案的最高温度比仅单独加入散热铝片的方案要低。

为了比较电芯在高度方向上的温度分布,分别选取了五种方案中高度方向截面的温度分布云图,如图6 和表3所示,方案1~5 的截面温差分别为:14.800、13.806、10.946、9.316 和8.481 ℃。

图6 不同优化方案高度方向截面温度分布图

表3 基于导热材料的设计优化结果

加入石墨烯或者散热铝片均能减少电芯在高度方向上的温差,且温差随石墨烯或者散热铝片数量的增加而进一步降低。同时石墨烯和散热铝片的组合方案温差优于任意单独的方案(如图6 和表3 中方案2 和方案3)。对于方案5,显然由于其同时加入数量最多的散热铝片以及石墨烯,因此其温差降幅最大,约42%。

如图6所示,相比于原始方案,加入石墨烯和散热铝片后,其最高温度和最低温度均有所下降,表明冷却液与电池间实现了更多的热量传递。因此,通过增加石墨烯和散热铝片等高导热材料,可以有效提高电芯的导热系数,增加与冷却系统的换热量的同时降低电芯本体的温差。

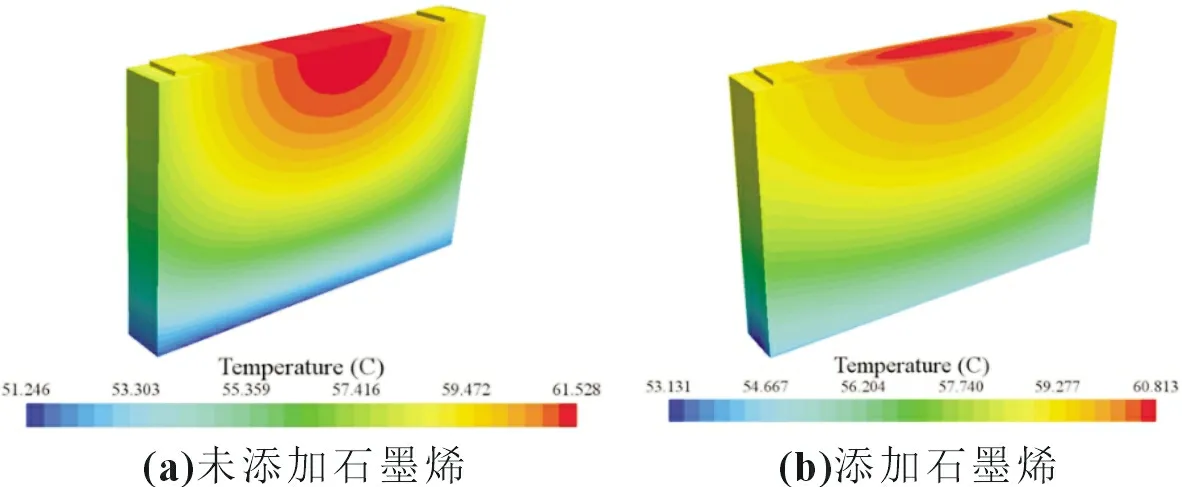

3.1.2 对三元方形电芯加入导热材料

本节主要展示基于某款三元方形电芯进行的导热材料优化设计。优化方式是在电芯两面加入石墨烯(见表2)。

仿真数模工况与2.3 小节一致。图7 和表4 分别展示优化前后,电芯表面的温度分布及结果对比。加入石墨烯后,电芯整体温差从10.102 ℃降低至7.682 ℃,温差降低了25%。电芯的最高温度也有所下降,但是与之前软包三元结果不同的是,其最低温度有所上升。原因可能是热传导条件发生了变化,比如流体速度变小,进口温度变高,电芯导热系数增加等。这样使整体换热效率受影响,更多热量在底部累积,不能及时散失,造成电芯底部温度上升。

图7 优化前后电芯温度对比

表4 三元方形电芯优化前后结果对比

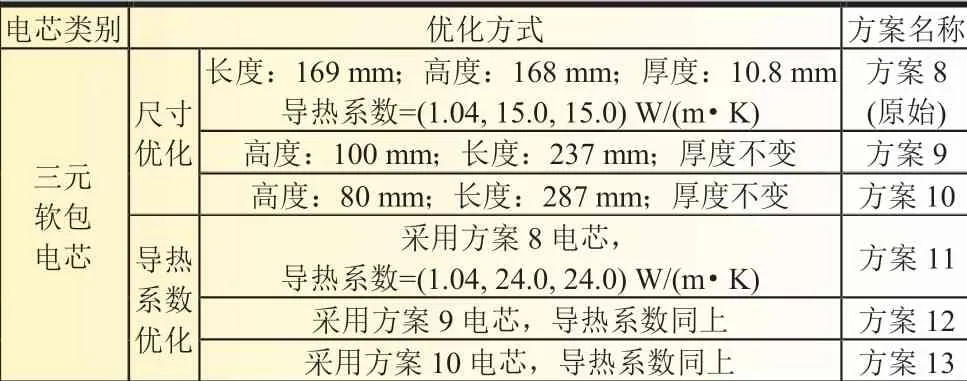

3.2 电芯尺寸和导热系数的优化

本节主要关注电芯设计阶段,尺寸和导热系数优化对电芯温差的影响,具体方案如表5所示。图8 为电芯尺寸及导热系数优化方案的截面温度分布图。表6 为电芯尺寸和导热系数优化结果分析。

表5 电芯尺寸及导热系数优化方案

图8 电芯尺寸及导热系数优化方案的截面温度分布图

表6 电芯尺寸和导热系数优化结果分析

对比图8 和表6 中的方案8~10 可知,保持电芯体积不变,电芯的高度和长度有变化时,其在截面方向的温差显著下降,且随高度的下降而下降。高度80 mm 时,温差降幅为67%。在单位体积的发热功率保持不变情况下,电芯高度的降低,减小了高度方向传热的距离,长度的增加,扩大了底部的散热面积,改善了热量传导条件,使截面温度显著下降。

对比表6 中的方案11~13、方案8~10 可知,提高电芯导热系数能减少电芯截面温差。若将尺寸优化和导热系数优化相结合,能显著减少电芯截面温差。表6 中的方案13 温差降幅达75%。

4 结论

采用液冷来冷却大倍率充放电的电芯时,会在电芯冷却方向上产生较大温度梯度。在电芯大面添加高导热系数的散热铝片和石墨烯材料,优化电芯尺寸和导热系数,可以改变传热方向上的温差值。

在冷却液流速和温度一定时,电芯在冷却方向上的温差主要与电芯的导热系数和尺寸有关,通过优化电芯尺寸和导热系数能降低电芯在冷却方向上的温差。

对于已有电芯,采用在电芯厚度垂直平面上加入高导热系数的散热铝片和石墨烯,能降低电芯在高度方向上的温差,且温差随着散热铝片和石墨烯数量的增加而减小,散热铝片和石墨烯的组合方案效果优于任意单独的方案。对于三元软包电芯,每个电芯添加一片散热铝片及两片石墨烯时,温差降幅达42%;对于三元方形电芯,每个电芯添加两片石墨烯时,温差降幅达25%。

若降低电芯高度、增加散热面积及提高电芯导热系数,能显著降低电芯温差。对于三元软包电芯,若保持体积不变,高度从168 mm 降低至80 mm 时,温差降幅达到67%;假定电芯大面方向上导热系数提高60%,温差降幅达到75%。