低温漂、高稳激光电路技术研究

2021-11-08张昕陈昉何宗维卢程宏覃良标

[张昕 陈昉 何宗维 卢程宏 覃良标]

1 前言

激光因具有光束质量好,利用率高,能量集中,传输距离远等优点在航空,测距,光电对抗,医疗,通信和科研等诸多领域都有着广泛的应用。因半导体激光器有斜坡效率高、体积小、热耗低、重量轻、寿命长和偶和效率高等优点而成为电光转换的首选和基础器件。

电泵浦激光工作物质导致粒子数反转,反转粒子在能级跃迁的过程中形成激光,泵浦电流的稳定性和工作物质控温程度将直接影响着激光的光学性能和器件寿命。因此,低温漂、高稳激光源电性能技术在激光的产生中显得尤为重要。本文对引起恒流驱动电流漂移和激光管芯温度漂移的因素进行分析,提出了低温漂、高稳激光源技术设计方案,并在某航天项目进行了地面验证。

2 半导体激光器恒流驱动电路设计

2.1 驱动电路工作原理

半导体激光器驱动电路通常有恒流驱动控制和恒功率驱动控制两种方式,两种方式均是利用负反馈闭环控制半导体激光器的驱动电流,以达到稳定半导体激光器输出光功率稳定的目的。恒流驱动电路通过对半导体激光器的驱动电流进行取样、放大,利用闭环反馈控制电路控制半导体激光器的驱动电流为恒定值;恒功率驱动电路通过对半导体激光器内部集成的光电二极管(PD)电信号进行采样,利用闭环控制电路控制激光器驱动电流,使激光器的输出光功率为恒定值。恒流驱动方式对外围电路要求比较高,但避免了激光器本身性能变化对光性能的影响;恒功率驱动方式需对激光器内置的PD 电流进行采样,PD采样结果受激光器本体的牵制较大,会影响整个驱动电路的性能。因此,在一定温度范围内对激光器输出光功率稳定性和可靠性要求较高的场合,一般会选择恒流驱动方式对激光器进行驱动。

2.2 恒流驱动电路设计

2.2.1 恒流驱动电路方案

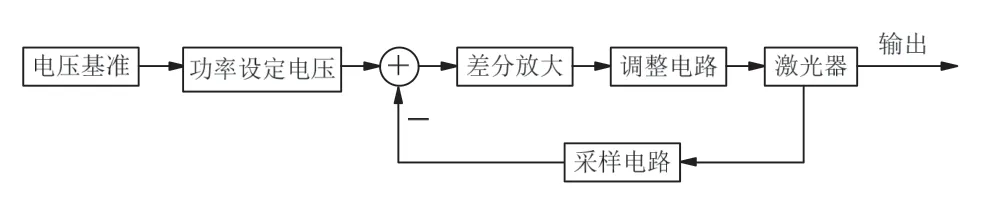

恒流驱动电路采用电压负反馈来实现电流恒定输出,原理如图1 所示。基准电路产生一个高稳定的电压基准,通过电阻网络设定合适的电压值为功率设定电压。当输入电压或负载等变化而引起输出电流变化时,采样电路将按照一定的比例获取输出电压波动信息,并与功率设定电压进行比较。差分放大电路把放大后的电压波动量施加到调整电路,调整电路将调整输出电流,这样就形成一个深度负反馈的闭环系统,达到恒流输出的目的。

图1 恒流电路原理图

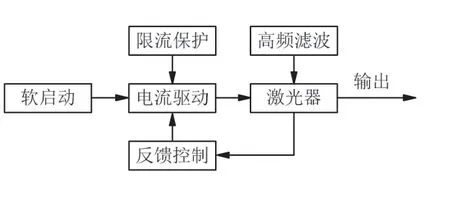

另外,在实际应用中还要考虑对核心器件的保护措施。实际应用的半导体激光器恒流驱动电路中除能产生稳定的恒定电流驱动外包含:开关缓启动电路;激光器过流保护电路;高频信号滤波电路;反向浪涌保护电路等。恒流驱动电路整体框图如图2 所示。

图2 恒流驱动电路整体框图

2.2.2 恒流驱动电路设计

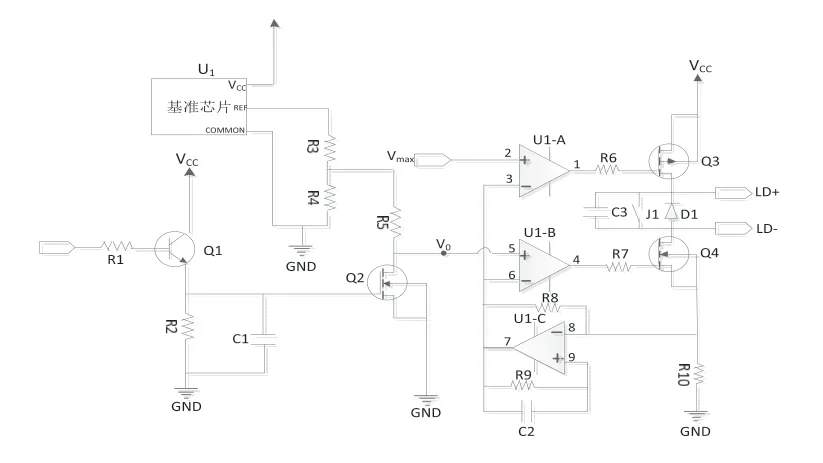

恒流驱动电路如图3 所示,通过充放电电路,实现对激光器的开关缓启动,开关缓启动的时间可通过电容值C1和电阻值R2等参数进行设定。由基准芯片输出一个基准电压,再通过电阻分压网络分压生成功率设定电压V0,功率设定电压输入到开关缓启动电路,控制恒流电路输出相应驱动电流。

图3 恒流驱动电路

R10 为采样电阻,采样电阻两端的电压差为激光器的电流值与采样电阻值的乘积,采样电阻R10 与U1-C 一起构成采样环,对流过激光器的电流进行采样,并协同U1-A、Q3、U1-B 和Q4 一起在电压控制下实现恒流输出,从而实现激光稳定输出。另外,Vmax数值的设定是以半导体激光器额定电流值为参考的。当功率设置电压V0小于Vmax时,驱动激光器的电流取二者相关的较小值;当功率设置电压V0大于Vmax时,驱动激光器的电流为额定电流,避免驱动电流过大损坏激光器。图中的电容C3 用于高频干扰,避免激光器受损,二极管D1 消除方向浪涌电流对激光器的影响。

2.2.3 恒流驱动电路温变特性修正

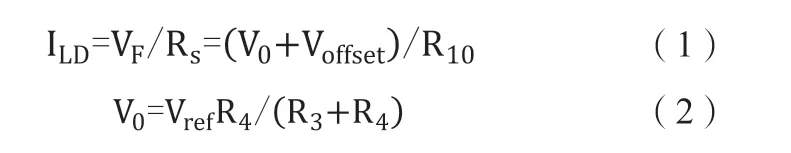

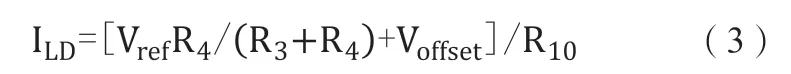

根据欧姆定律,由图3 可知,驱动激光器的电流ILD可表示为:

由式1 与式2 可得:

其中,Vref为基准输出电压,R3和R4为网络,V0为功率设置电压,Voffset为运放失调电压,R10为激光器电流采样电阻。

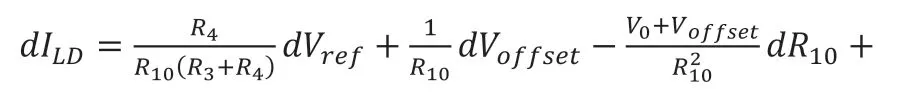

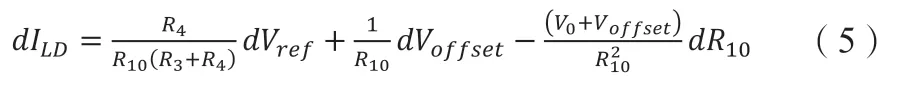

对式(3)进行微分,可得到误差传递公式如下:

由于R1、R2所选参数一般在1 K~10 K 范围内,式(4)可简化为:

从式(5)可以看出,影响驱动电流稳定性的主要因素是:

(1)基准电压源的稳定性dVref;(2)闭环回路中运放的输出失调电压dVoffset;(3)采样电阻的变化dR10。

随着电子元器件技术的发展,常用的基准电压源芯片和运放集成芯片技术都非常成熟。在芯片的极限温度下,基准电压芯片出输电压的不确定性为±10 mV,运放集成芯片输出的失调电压为0.2 mV。在实际应用中采样电阻阻值的选择不易太大,通常为0.1Ω。采样电阻的阻值会随着温度的变化而发生相应的变化,在大电流经过的情况下这种现象将更加明显,在环境温度-20℃~55℃的试验中光功率出现了±40 mW波动,这严重影响产品的实际应用。

在整机试验中,随着环境温度的上升,采样电阻的阻值在不断变小;环境温度下降,采样电阻的阻值在增大,表现出负温度系统的特性。为了最大限度的减小在高低温环境下采样电阻阻值随温度变化对恒流电路的影响,本电路采用金属导线(金属导线中导电粒子被高温产生的声子散射,而减小金属的导电率,增大金属阻值)与负温度系数的精密薄膜电阻串联组成电路的采样电阻。金属导线的这种温度特性刚好与负温度系数的电阻相反,在高低温情况下两者阻值变化可以相互抵消。

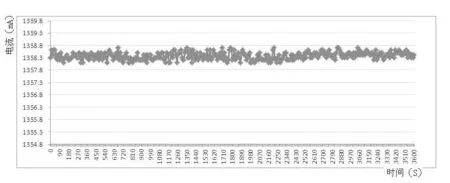

在实验验证中记录了某温度下一定时间内3 600 组驱动电流值,通过归一化标准偏差法可计算出驱动电流的相对稳定度,驱动电流随温度变化中随时间的变化情况如图4 所示。

图4 恒流电路驱动电流变化趋势图

在试验中,恒流电路在常温下输出1.35 A的电流,环境温度在-20℃~55℃之间变化,驱动电流漂移为0.5%。理论与实践证明本恒流驱动电路驱动电流的稳定性得到了很大的优化,实现了低温漂设计。

3 激光源温控电路设计

半导体激光器管芯是温度敏感器件,激光器管芯恒温控制至关重要,其温度漂移将会产生光功率波动,波长漂移,严重的情况甚至会出现激光器失效等情况。

3.1 温控电路工作原理

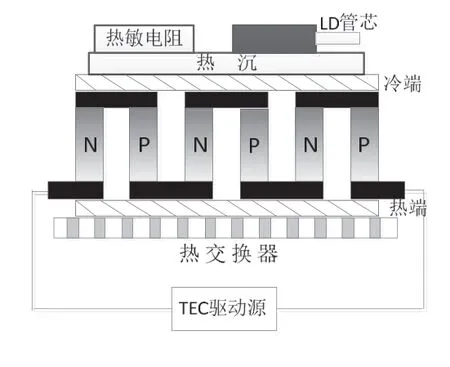

高稳半导体激光器一般都有内置半导体热电制冷器(TEC)和温度传感器等相关的温控元件来保证激光器管芯温度可控。TEC 是以帕尔贴效应为基础研制而成,其最基础的元件是利用一只P 型半导体和一只N 型半导体连成的热电偶。当通电后在两个接头处就会产生温差,电流从N 流向P,形成制冷面;电流从P 流向N,形成制热面。若干组热电偶对串联就构成了一个简单的半导体制冷器。在制冷面或制热面增加一个热交换器就可以完成半导体制冷器与外界环境的能量交换。半导体激光器内置温控系统基本的工作原理如图5 所示。

图5 温控系统示意图

3.2 温控电路设计

3.2.1 温控电路方案设计

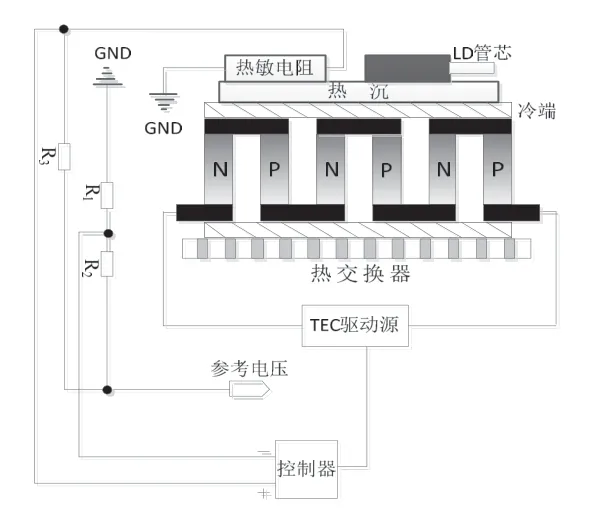

将温度传感器(常用热敏电阻)与激光器管芯置于同一热沉,可实时监测激光器管芯温度。通过调节由R1 和R2 组成的电阻网络设定控制器的参考电压值(一般对应管芯温度为25℃)。若LD 管芯温度相对25℃升高,则热敏电阻的阻值变小,控制器的负输入端电压相对也变小,输出电压也随着变化,TEC 驱动源将驱使电流从N 型半导体流向P 型半导体,而形成制冷面,实现对LD 管芯进行制冷。若LD 管芯温度相对25℃降低,则热敏电阻的阻值变大,控制器的输入电压相对也变大,输出电压也随着变化,TEC 驱动源将驱使电流从P 型半导体流向N 型半导体,而形成制热面,实现对LD 管芯进行制热,方案如图6所示。通过上述过程即可实现对激光器管芯的恒温控制。

图6 温控系统示意图

3.2.2 温控电路设计

半导体激光器温度控制系统需要满足温度控制精度高,响应速度快,且稳定性高的要求,同时要能实现制冷和制热双向控制,以适应外界温度变化或半导体激光器本身工作条件变化的需求。通常情况下,半导体激光器都内置TEC,通过选择TCE的驱动电路和电阻网络等来合理的设计半导体激光器的温控电路。

TEC 驱动源按驱动工作模式可以分为线性工作模式和脉宽调制工作模式(PWM)两种类型。TEC 驱动源线性工作具有噪声低和可靠性高等优点,但也存在工作效率低,控温范围容易出现死区等缺点;TEC 驱动源脉宽调制(PWM)的原理决定了其具有工作效率高和相应时间快的优点,但同时也有着噪声高和可靠性低的缺陷。

TEC 线性驱动源和脉宽调制(PWM)驱动源在实际使用中各有利弊,具体采用何种驱动方式需要根据实际情况来最终确定。

MAX1968 是MAXIM 公司研制生产的一款高度集成具有纹波噪声抑制功能的脉宽调制TEC 驱动芯片,调制频率为500 kHz/1 MHz;芯片单电源供电,供电电压范围为3~5.5 V;芯片能够实现最大±3A TEC 驱动电流,可实现双向无死区控温。该器件为TSSOP-EO 封装,工作温度范围为-40℃~+85℃[1],特别适合做小功率半导体激光器温控驱动。

根据半导体激光器实际使用情况和MAX1968 芯片资料推荐的电路[1],经过理论仿真与试验验证设计的半导体激光器温度控制电路如图7 所示。

图7 温控电路设计方案

设计电路包括滤波、抑制纹波噪声、LC 滤波谐振、限流和限压等电路。在COMP 引脚与GND 之间焊接了0.01 µF的电容,确保电流控制环的稳定工作。另外,在MAX1968的使能引脚中引入了毫秒级的延时,确保MAX1968 芯片完成加电后再实施输出工作,保护MAX1968 芯片在启动中不受损,从而对激光器管芯起到良好的控温作用。

4 结束语

本文从实际应用角度出发,较为系统性的分析了影响半导体激光器恒流驱动电路和温度控制电路稳定性的主要因素,以及针对这些因素所采取的具体相应设计措施。根据设计电路研制的产品顺利地通过了某航天项目鉴定级试验,试验证明了低温漂、高稳激光技术研究具有一定的实际工程应用价值。