一种电流可自校正的高压共轨喷油器驱动方法*

2021-05-24谢宏斌蒋兆杰张美娟张爱云蔡沈卫

谢宏斌 蒋兆杰 张美娟 张爱云 蔡沈卫

(1.无锡职业技术学院,无锡 214121;2.中国第一汽车股份有限公司无锡油泵油嘴研究所,无锡 214063)

主题词:高压共轨 电流自校正 喷油器驱动方法

1 前言

在柴油机高压共轨系统中,喷油器是通过高速电磁阀实现喷射控制的,电磁阀的性能直接影响喷油器的响应速度和控制精度,因而电磁阀是喷油器总成的核心元件。目前,主流的高压共轨喷油器电磁阀驱动电路采用双电源、PEAK_HOLD模式[1-4]。其电流调制方式主要有硬件调理电路[5-7]和脉冲宽度调制(Pulse Width Modulation,PWM)占空比[8-12]调节2种方式。

喷油器驱动回路由线束和电控单元印制电路板(Printed Circuit Board,PCB)上的驱动线构成,PCB 的布局和发动机缸体的布置会导致各缸驱动回路的实际长度(由PCB走线以及线束构成)始终存在差异,使各缸驱动回路的阻抗存在较大差异[13],进而导致各缸驱动电流不一致。

喷油器电磁阀长时间使用后,会出现阻抗增加,驱动电流上升斜率降低的情况,采用硬件调理法会减小电流峰值,导致电磁力下降,进而影响喷油器的喷油特性。目前的2 种电流调制方式均无法适应驱动回路阻抗的差异以及电磁阀老化后出现的参数差异。文献[14]、文献[15]介绍了2 款专用喷油器驱动芯片MC33816、MC33PT2000,可以配置驱动电流的形态、不同阶段电流的峰值和谷值,峰值和谷值的设置通过配置开关管的开通、关断时间实现。然而,驱动回路阻抗差异较大或电磁阀线圈出现老化会导致驱动电流上升斜率变缓,进而使驱动电流的控制精度下降。

针对现有控制方式的不足,本文提出一种喷油器驱动方法,取消硬件调理电路,基于单片机MPC57xx的丰富外设,构建一种能适应驱动回路参数变化并自动校正驱动电流的精确控制方法。

2 现有喷油器驱动电流调制方式分析

2.1 硬件调理电路的延时效应分析

实际应用的硬件调理电路主要由运算放大器、比较器等电子元件构成。运算放大器主要用于放大由驱动电流生成的电压信号,比较器将采样的电压信号与设定的电压阈值比较,当超过阈值时,比较器翻转,关断驱动信号,反之则接通驱动信号。假设采样信号在某一时刻T已经达到了设定的电压阈值,但是驱动电路在延迟一段时间Δt后,才会真正关闭驱动电路。关闭时的实际电流峰值为:

式中,I为设定的电流;k为驱动电流的斜率。

延迟时间Δt与硬件调理电路的结构以及采用器件的性能有关。

在优化调理电路参数时,会使设定的电流I小于目标电流,以使实际电流峰值等于目标电流。调理电路参数确定后,其延时即确定,可以认为在整个生命周期内不会出现较大改变,各缸驱动回路阻抗的差异性会导致斜率k不同,由式(1)可知,各缸驱动电流的峰值并不一致。喷油器老化时,线圈阻抗变大,k变小,由于Δt不变,实际驱动电流峰值变小。上述现象会对喷油器开启峰值电流的控制造成一定的负面影响,严重时峰值电流出现明显下降,导致电磁力不足,进而严重影响喷油特性。

2.2 PWM调节方式分析

PWM 调节驱动电流的方式有2 种。一种是开环法[8-11],即针对某种型号的喷油器进行大量试验,从而得到控制最优的占空比。该方法较为简单,但控制精度低,如果出现老化及驱动回路阻抗差异较大的现象,控制精度会下降。

另一种是闭环法,文献[12]介绍了一种使用模糊PID算法调制驱动电流的智能控制方法,可在一定程度上缓解由于前述现象导致的驱动电流均值下降问题,但是该方法只是将驱动电流平均值控制在目标值附近,没有对驱动电流各阶段的峰、谷值进行控制。

2.3 喷油器驱动专用芯片调节方式分析

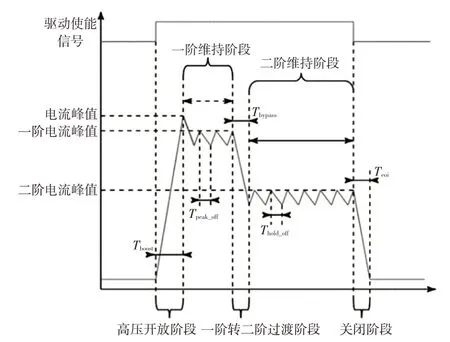

近年来,飞思卡尔公司推出了2款喷油器驱动专用芯片MC33816 和MC33PT2000[13-14],驱动电流的调节原理如图1所示。

图1 专用驱动芯片的电流相位

其中:Tboost为高压开放时间,决定驱动电流的上升峰值;Tpeak_off为一阶电流振荡下行时间,决定振荡幅值;Tbypass为一阶振荡到二阶振荡的过渡时间;Thold_off为二阶电流振荡下行时间,决定二阶电流的振荡幅值;Teoi为关闭时间,由续流回路决定。在电磁阀参数不变的情况下,用时长表征驱动电流的大小是可行的,电磁阀如果出现前述现象,驱动电流的上升斜率发生改变,此时若继续使用初始标定的时间值,就会导致控制精度下降,并出现与硬件调理电路调节方式相同的弊端。

3 电流可自校正的喷油器驱动电路工作原理

喷油器电磁阀的结构、材料组成确定后,电磁力由驱动电流j、气隙长度δ决定。在磁芯材料未达到磁饱和的情况下,忽略导磁材料的迟滞误差、涡流效应、热损耗等因素的影响,电磁力F[16]为:

式中,N为线圈匝数;A为电磁阀吸合时的有效面积;μ0为真空磁导率。

从式(2)可知,喷油器出厂后,其结构参数即确定,驱动电流是影响喷油器喷射性能的最关键参数。因此,精确控制驱动电流至关重要。

本文提出一种电流可自校正的驱动电路,驱动电流可始终保持在设定的值,即使各缸驱动回路阻抗有差异或电磁阀出现老化而导致阻抗、电感参数变化,其也能将驱动电流控制在设定值,确保驱动电流的精度。

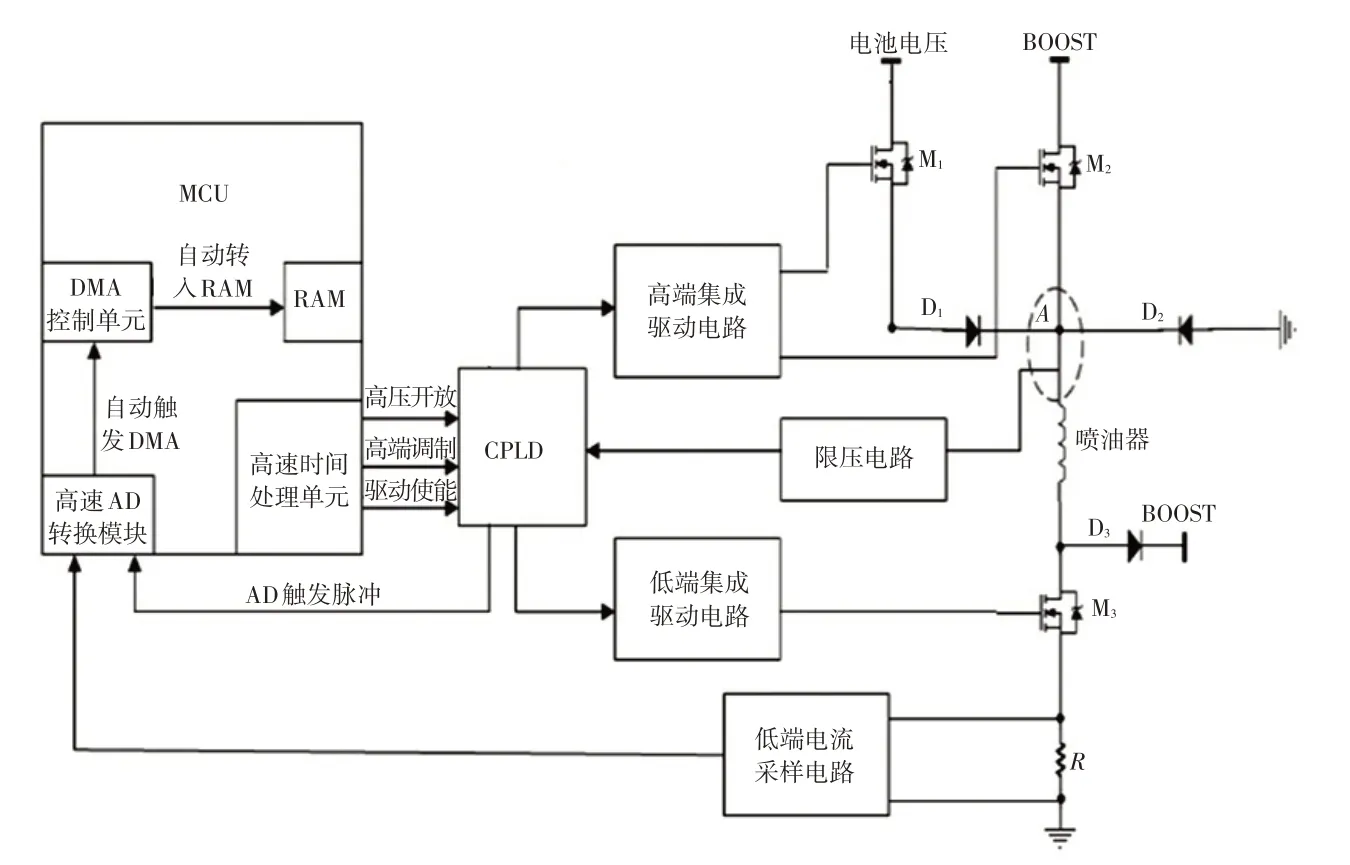

3.1 驱动电路的改进

电路的结构如图2所示,采用喷油器电磁阀驱动电路常用的双电压驱动结构,取消一般驱动电路中的电流调理电路,只保留电流采样电路,驱动电流的峰值、一阶电流的振荡峰值和谷值、二阶电流的峰值和谷值均通过调节驱动PWM波形的占空比来控制。

图2 电流可自校正驱动电路的结构

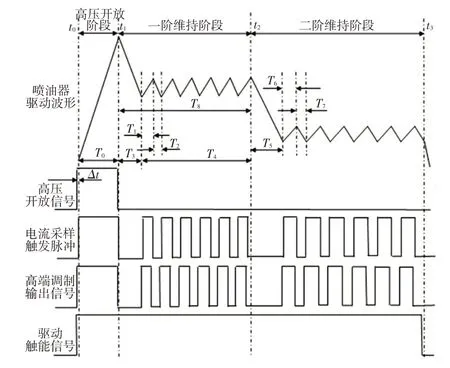

驱动电路的高边输出端A(见图2)经限压电路后,引入复杂可编程逻辑器件(Complex Programmable Logic Device,CPLD),目的是将电路输出端实际的开关脉冲作为电流采样触发脉冲。输出端的开关脉冲能准确反映驱动电路实时的通断状态,因此在该脉冲的上、下沿触发电流采样即可准确检测到实时的电流峰值、一阶电流的振荡峰值、谷值以及二阶电流的峰值、谷值。使用输出端开关脉冲合成电流采样驱动脉冲,避免了从输入驱动脉冲到电路实际开始响应之间存在的延时,使电流采样值更加接近实际电流。由于高压开放、高端调制、驱动使能信号均由CPLD输出,它们与电流采样触发脉冲存在一定延时,如图3 中的Δt,电流采样触发脉冲与实际的电流波形保持一致。

图3 电流可自校正驱动方法的相位

由于驱动电流结构为PEAK_HOLD模式,驱动端的开关脉冲实际上是由一个驱动高压与一组驱动电池电压组成,所以在接入CPLD前需对电压进行限幅。

3.2 驱动电流特征值的定义

该电路的工作相位图见图3,驱动过程分为3个阶段:

a.高压开放阶段(t0~t1时刻):M2导通(整个驱动过程M3始终导通),开放时间T0决定驱动电流波形的峰值。

b.一阶电流维持阶段(t1~t2时刻):当M1、M2关断时,处在达到峰值电流后的续流阶段,续流时间T3决定一阶电流振荡谷值。续流结束后,M1重新导通,电流开始爬升,经历爬升时间T1后,达到一阶电流的振荡峰值,T1决定了一阶驱动电流振荡峰值。T1结束后,M1再次关断,此时电流进入下降通道,T2决定了一阶驱动电流振荡谷值。时间T8为一阶电流维持阶段的时长。在一阶电流维持阶段,振荡电流如此周期性爬升和下降,直至一阶电流维持阶段结束。

c.二阶电流维持阶段(t2~t3时刻):一阶驱动电流结束后,M1、M2关断,此时处在一阶电流过渡到二阶电流的续流阶段,续流时间T5决定二阶电流振荡谷值。续流结束后,M1重新导通,电流开始爬升,经历T6后,达到二阶电流的振荡峰值,T6决定了二阶驱动电流振荡峰值。此时,M1再次关断,电流进入下降通道,T7决定了二阶驱动电流振荡谷值。在二阶电流维持阶段,振荡电流也周期性爬升和下降,直至该阶段结束。

T0~T8决定了驱动电流的物理特点,包括驱动电流峰值、一阶维持电流起始电流、一阶维持电流的峰值和谷值、二阶维持电流起始电流、二阶维持电流的峰值和谷值,以及一阶电流维持阶段的时长。T0~T8决定了驱动电流的形态,称之为驱动电流的特征值。

3.3 驱动电流在线自校正技术工作原理

如图3 所示,CPLD 根据驱动电路高边输出端的开关脉冲信号合成电流采样触发脉冲。微控制单元(Microcontroller Unit,MCU)接收该脉冲,并在上、下沿触发MCU的高速模数转换(AD)采样模块,实时采样获取驱动电流的峰值、一阶维持电流的峰值和谷值以及二阶电流的峰值和谷值,并通过MCU 的直接存储器存取(Direct Memory Access,DMA)通道将数据存入随机存取存储器(Random Access Memory,RAM),供MCU 分析使用,使用DMA 通道可以使数据的转存不受主MCU 干预,从而节省主MCU的资源。

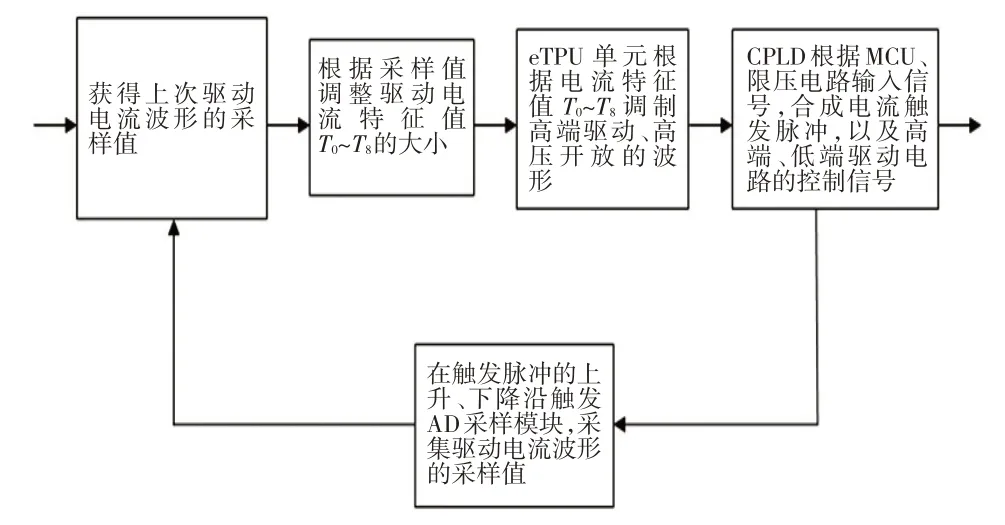

MCU 在输出下次驱动信号前,分析采样数据是否符合要求,如不符合要求,在线调节电流特征值(T0~T8),直到实际驱动电流的各参数符合要求。该调节过程在整个电控单元运行过程中始终进行,这种闭环调节技术确保了喷油器驱动波形的一致性。驱动电流在线调节技术流程如图4所示。

图4 电流调节流程

本文通过电流采样触发脉冲的上、下沿实时采样驱动电流的峰值和谷值,MCU的AD模块可在1 μs内完成采样,由于采样转换时间非常短,即使电流上升斜率变化幅值较大,反馈的电流值仍能精确反映实际电路中的真实电流。

喷油器电磁阀使用较长时间后,电感老化,阻抗增加,电感参数出现一定程度的离散,实际应用中各缸喷油器的驱动回路阻抗也存在一定差异,通过该电流闭环技术可以自动校正驱动电流,保持驱动电流的一致。

在实际应用中,针对不同型号的喷油器,可通过试验先确定T0~T8的基础值,并将这些数据存入MCU的闪存(Flash)中,作为驱动喷油器电流波形的基础数据,一个电控单元中可以存入多种型号喷油器的基础驱动数据,以实现兼容驱动。

3.4 驱动电流的采样过程

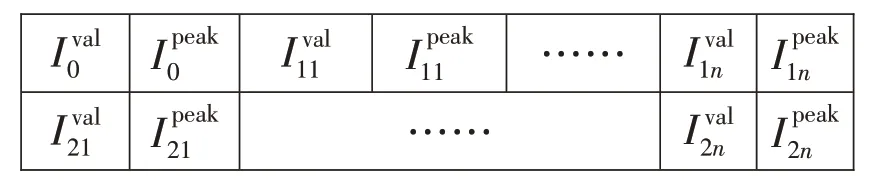

MCU需要根据上一次驱动过程中的电流采样值动态调整驱动电流的特征值,然后依据调整后的电流特征值合成驱动脉冲,进行下一次驱动。电流采样值是在每个触发脉冲的上、下沿进行采样获得的,因此每次实际电流采样的结果是与电流采样触发脉冲上、下沿对应的一组数据,其结构如图5所示。

图5 驱动电流采样值的数据结构

3.5 驱动电流自校正模糊控制

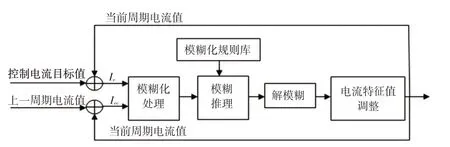

本文使用模糊控制[17]的方法在线调整电流特征值,如图6所示,模糊控制器的输入为当前周期与上一周期电流差值Iec和当前周期电流值与目标控制电流的差值Ie。

图6 驱动电流模糊控制结构

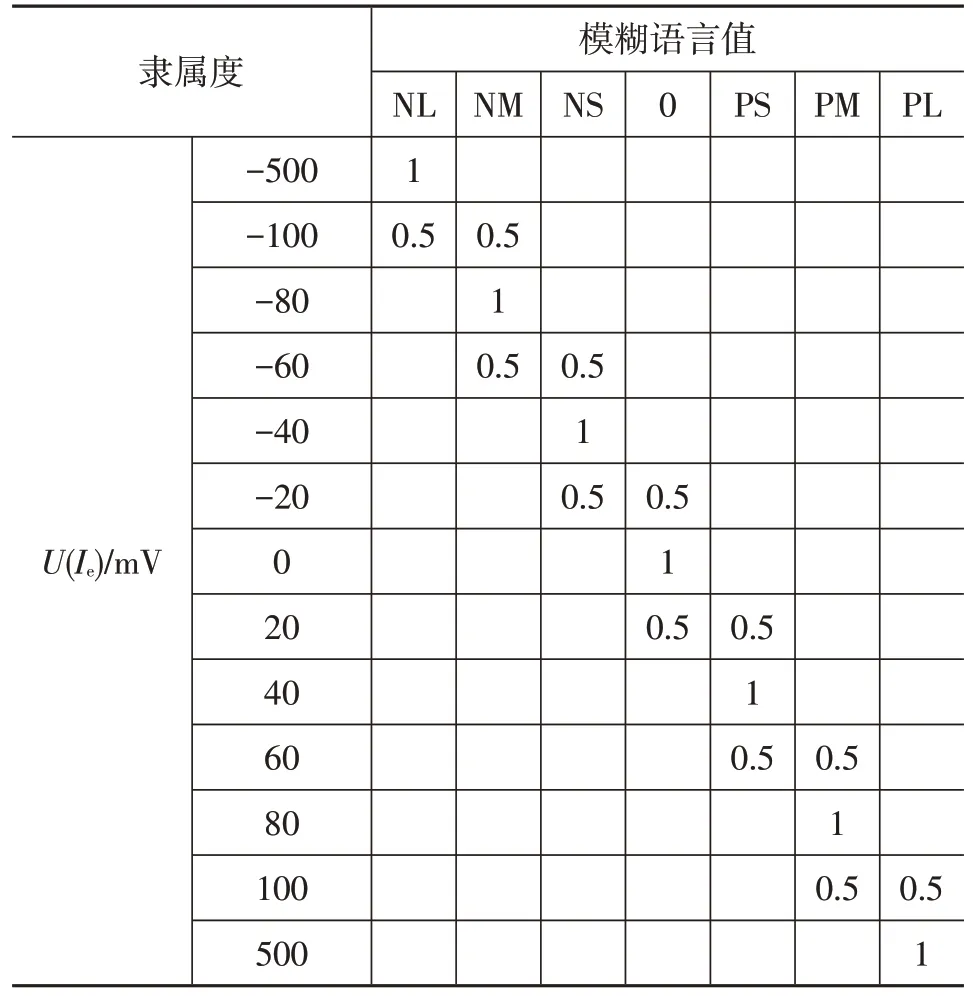

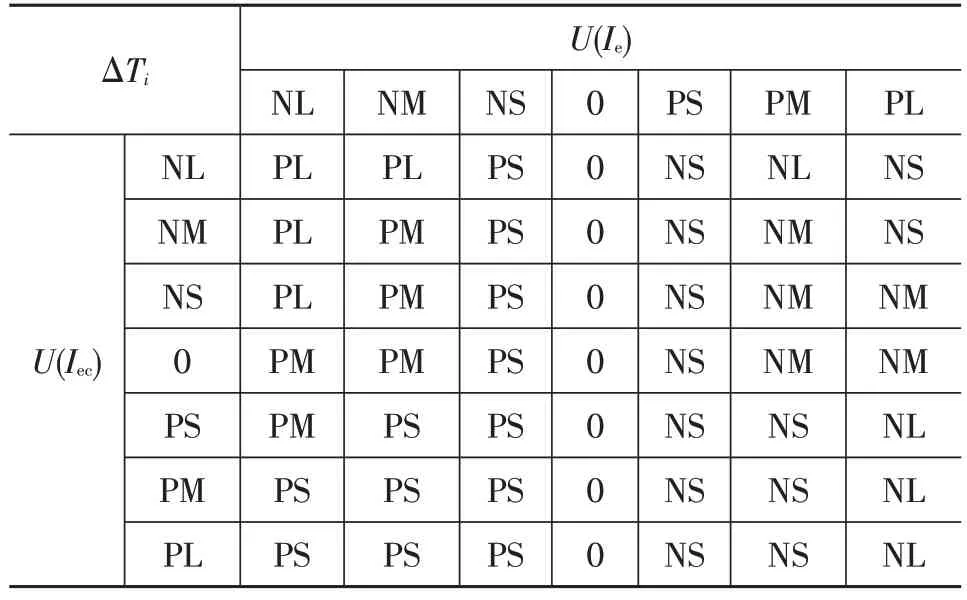

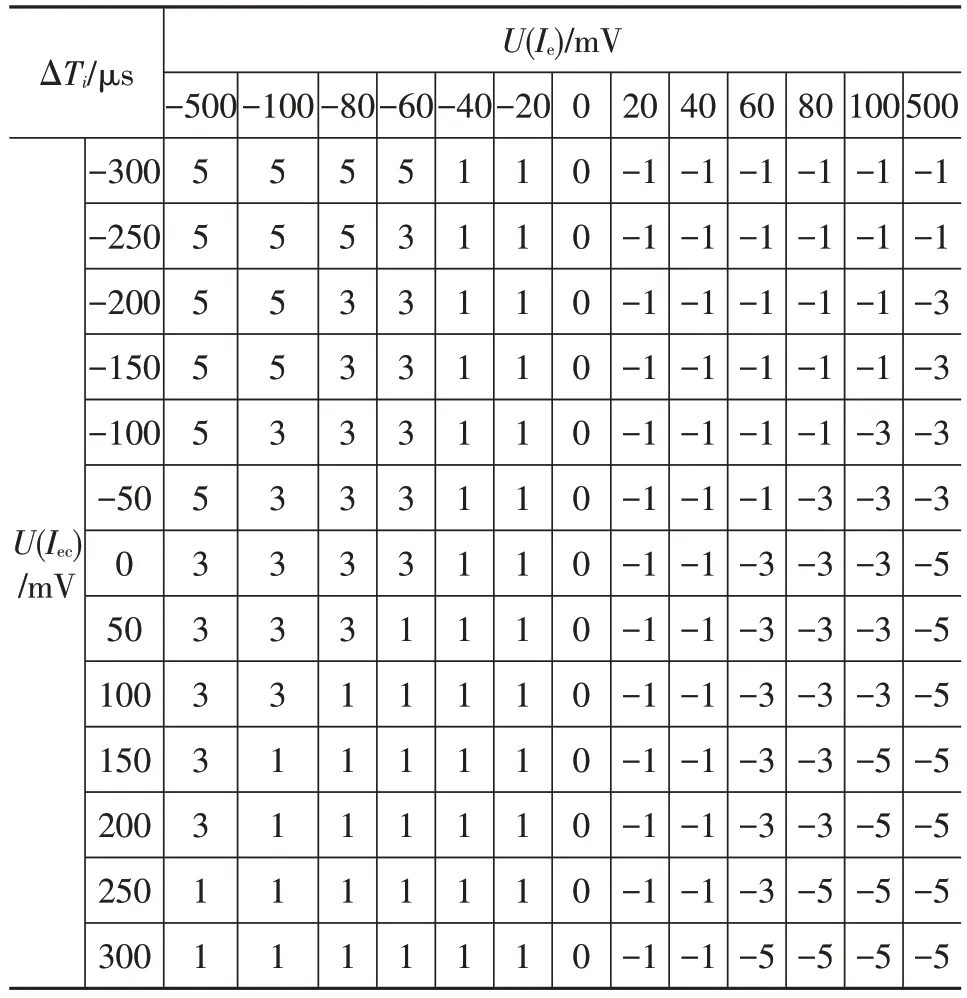

实际应用中,通常通过测量电压信号换算成电流信号,即100 mV对应1 A,因此使用U(Ie)、U(Iec)表示电流Ie、Iec对应的电压值。设U(Ie)、U(Iec)以及驱动电流的特征值Ti(i=0,1,…,8)的模糊语言值均为{PL,PM,PS,O,NS,NM,NL},隶属度函数采用三角函数形式。U(Ie)的隶属度矢量如表1所示。

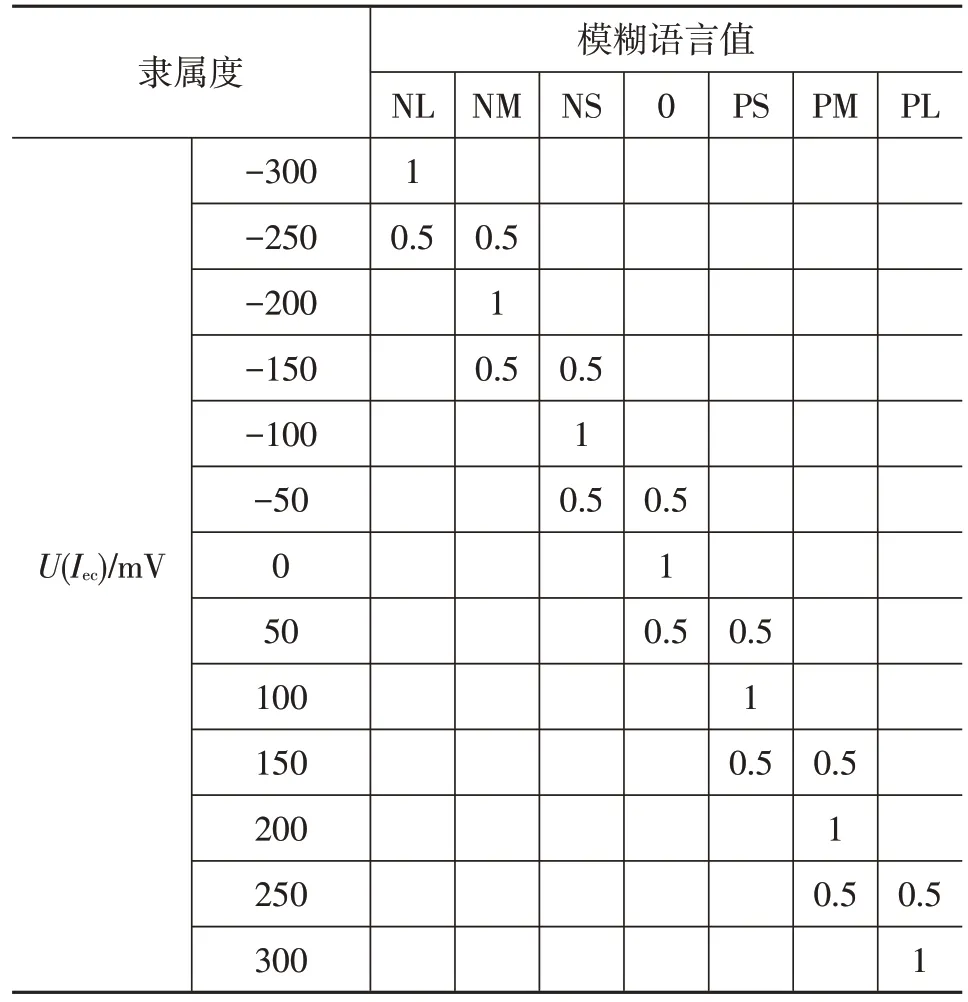

在进行模糊化划分时,并不是按照等分的原则,当Ie>1 A时,即认为差值较大,Ie≤1 A时,划分的单元较小,有利于精确控制。U(Iec)的隶属度矢量如表2表示。

实际调整时,Iec的变化不会很大,以500 mA为步长进行处理符合实际情况。

表1 U(Ie)的隶属度矢量

表2 U(Iec)的隶属度矢量

驱动电流和驱动时间的关系为:

式中,U为驱动电压;L为电磁阀电感;ΔT为驱动时间。

由式(3)可看出,驱动时间与驱动电流为线性关系,但电磁阀工作时的电流均超过其饱和电流,此时的电感参数会随着电流的增加而快速下降,电流会随着驱动时间的增加而加速增长。因此在制定模糊规则时,当Ie较大,同时Iec相对于目标控制值逆向变化时,需采用最大的步长增大或减小时间特征值。其他情况需要采用较小的步长增大或减小时间特征值。表3 所示为本文采用的模糊规则,其中ΔTi为驱动电流特征值。

表3 ΔTi模糊规则

根据输入变量Ie及Iec的隶属度矢量表以及模糊规则表建立Ie、Iec、ΔTi模糊控制查询表如表4所示。

表4 ΔTi模糊控制查询表

当误差较小时,采用小步长修正驱动电流的特征值,仅在电流差值以及电流变化值较大时采用大步长修正。

本方法的特点是每次驱动结束后会得到一组电流采样数据,根据该数据和设定的电流目标值决定是否在线调节电流特征值。如果各缸喷油器的驱动回路阻抗有差异,那么ECU在上电初期就会开启调节过程,经过几个喷射周期后,即可确定各缸喷油器的驱动特征值,并在较长时间内保持驱动电流各控制目标值的一致,调整后的电流特征值在每次下电后存储在MCU的电可擦可编程只读存储器(Electrically Erasable Programmable Read Only Memory,EEPROM)中,每次上电后,将该数据调出到RAM中,供驱动程序使用。电磁阀老化,阻抗增加是长期渐进的过程,当电感参数、阻抗变化到一定阈值时,驱动程序就会自行调节驱动电流的特征值以适应喷油器电磁阀参数的变化,保证驱动电流长期保持一致,这将有效缓解电磁阀老化导致喷油特性恶化的负面影响,延长喷油器的使用寿命。

4 试验分析

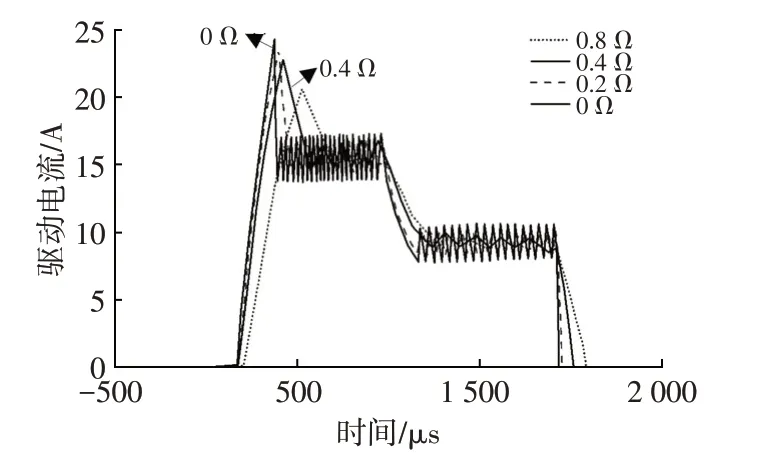

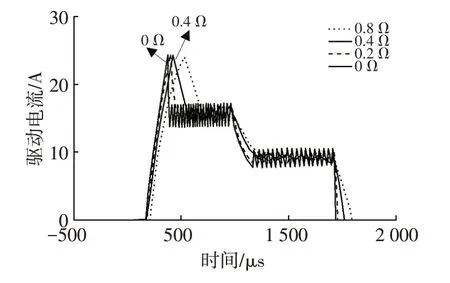

本文方法的最大优点是能适应驱动回路阻抗的差异,自动调整驱动电流的特征值,确保驱动电流的控制精度。根据文献[13],由于PCB 布线以及线束布置的差异,各缸喷油器阻抗差异的数量级为100 mΩ,为此设计一组试验来模拟驱动回路阻抗参数的变化,在一固定的喷油器驱动回路中,分别串接0 Ω、0.2 Ω、0.4 Ω、0.8 Ω的电阻,采用博世公司的二代喷油器,其内阻约0.23 Ω。在这4种情况下分别用硬件调理电路和本文提出的驱动电路来驱动喷油器,观察驱动电流的变化情况。

采用硬件调理电路的驱动波形如图7所示,随着回路阻抗逐渐变大,驱动电流的峰值逐渐减小,当串接阻抗为0.8 Ω时,驱动电流的峰值出现了较大降幅,同时,电磁阀的电磁力明显下降,喷油器的开启延时变长,严重影响喷油特性。

图7 采用硬件调理电路的驱动波形

在不同阻抗驱动回路下,采用本文提出的方法,驱动电流的峰值及保持电流的峰值基本一致,但驱动电流的上升斜率出现了变缓的趋势,这是因为驱动回路阻抗变大,如图8所示。

图8 采用驱动电流自校正方法的驱动波形

5 保持驱动电流一致性对喷油特性的影响

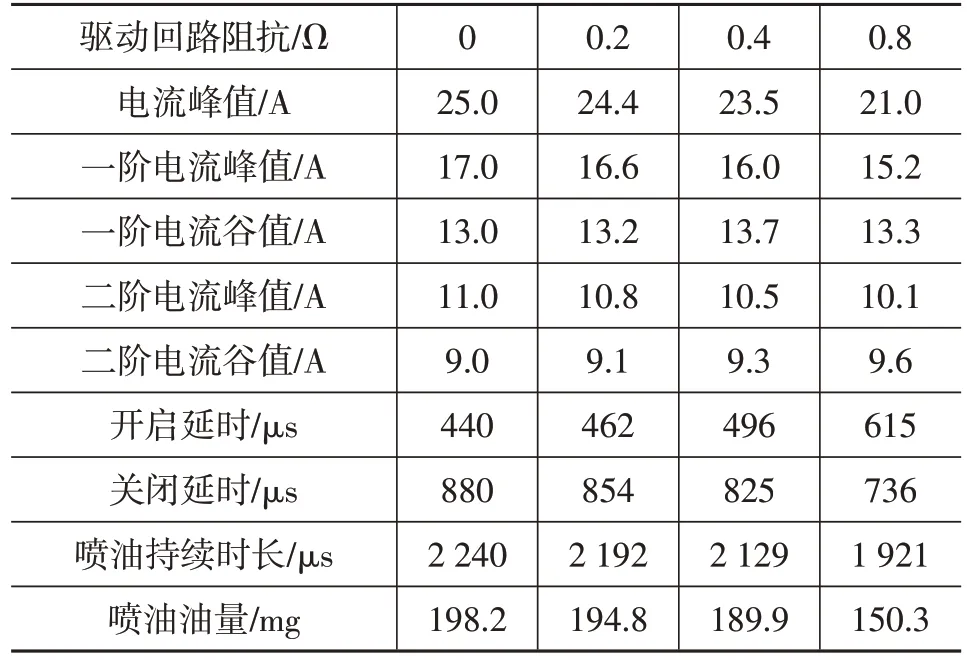

本文提出的方法可以在不同的回路阻抗条件下保证驱动电流的峰值以及维持电流的峰、谷值的一致性,但是无法改变因阻抗变大导致的电流上升斜率变缓的现象。为此,在单次喷射仪上对不同阻抗的驱动回路进行测试,采用博世的二代喷油器,喷射脉宽1 800 μs,喷射压力160 MPa。使用硬件调理电路控制驱动电流时,其喷油特性数据如表5所示。

表5 采用硬件调理电路时的喷油特性参数

由表5 可以看出,随着驱动回路阻抗的变化,各阶段驱动电流都开始下降,开启延时变长,关闭延时变短,喷油持续时间缩短,喷油量下降,趋势变化是非线性的,当驱动回路阻抗增大到某一阈值(0.4 Ω)时,喷油量明显减小。

使用本文提出的驱动方法控制驱动电流,其喷油特性数据如表6所示。

表6 采用电流可自校正驱动方法的喷油特性参数

由表6可以看出,本文提出的驱动方法可以自动校正驱动电流以适应回路阻抗的变化。驱动回路阻抗在较小范围内变化时,各阶段驱动电流基本保持不变。当回路阻抗增加到较大数值时(>0.4 Ω),各阶段驱动电流的控制精度明显下降,喷油量也有所下降,但比硬件调理方法更能适应驱动回路阻抗的变化,且保持各缸驱动电流的一致性。

保持驱动电流的一致性虽然不能完全解决因驱动回路阻抗差异导致的喷油特性恶化问题,但可以改善喷油特性,特别是当阻抗的差异较小时,可以保持喷油特性基本不变,即使在阻抗差异较大的情况下,也可以显著改善喷油特性。喷油器电磁阀的老化过程实质上就是驱动回路阻抗以及电磁阀电感参数离散的过程,使用本文方法可以很好地适应这种参数的变化,当驱动回路参数变化较小时,喷油特性不受影响,当驱动回路参数变化较大时,改善喷油特性,进而延长喷油器电磁阀的使用寿命。

6 结束语

针对现有驱动电路不能自动适应驱动回路阻抗变化而导致电流控制精度下降的问题,本文提出了一种电流可自校正的喷油器驱动方法,利用电流特征值描述驱动电流的物理形态,在每个驱动周期内高速采样驱动电流各阶段的峰值和谷值,然后依据实际值和控制值之间的偏差构建模糊控制规则,并基于该规则在线调节特征值实现驱动电流自校正。试验结果表明,该方法能适应驱动回路阻抗的变化,自动校正驱动电流,使其保持在目标值附近,确保各缸喷油特性的一致。电磁阀老化的进程,实质是阻抗渐进增加的过程,因此采用本方法能抑制电磁阀老化对驱动电流的不利影响,有助于延缓喷油特性的恶化速度并延长电磁阀的使用寿命。