激光照明用荧光材料的散射调控策略

——Mini综述

2021-11-07刘丙国杜保立

徐 坚, 江 志, 徐 鹏, 刘丙国, 杜保立

(河南理工大学 物理与电子信息学院, 河南 焦作 454000)

1 引 言

经过近三十年的高速发展,荧光转换型白光发光二极管技术(Phosphor-converted white light-emitting diode, pc-wLED)已经在普通照明与显示领域实现广泛的商业化。但在一些细分市场,如超高亮度照明和显示领域,由于LED存在“Efficiency drop”问题(即随着输入功率密度的增加,能量转换效率显著下降),使得pc-wLED的峰值亮度难以满足应用需求[1-2]。与LED不同的是,激光二极管(Laser diode,LD)在很大的功率密度范围内(5~30 kW/cm2)不存在“Efficiency drop”问题,这意味着在同等尺寸与工艺水平条件下,LD可实现远高于LED的最高光输出功率。因此,基于蓝光LD激发荧光材料的荧光转换型白光激光二极管技术(Phosphor-converted white laser diode,pc-wLD)为实现超高亮度固态光源提供了可能[1-4]。

荧光材料作为pc-wLD的核心部件,其量子效率(Quantum efficiency,QE)、光谱特性以及封装方式都将直接影响整个器件的能量效率和色度品质(相关色温、色坐标、色域、显色指数等)[4-6]。与pc-wLED不同的是,荧光材料应用于pc-wLD时将面临“荧光饱和”(Luminescence saturation)问题,即当入射激光的功率(或功率密度)达到一定数值时,荧光材料的发光强度不再随着入射激光强度的增加而上升,甚至会下降[7-14]。因此,荧光材料具备较高的饱和阈值(荧光材料在激光辐射下获得峰值光通量时对应的激光功率密度数值)是pc-wLD器件实现高亮度的一个前提条件。

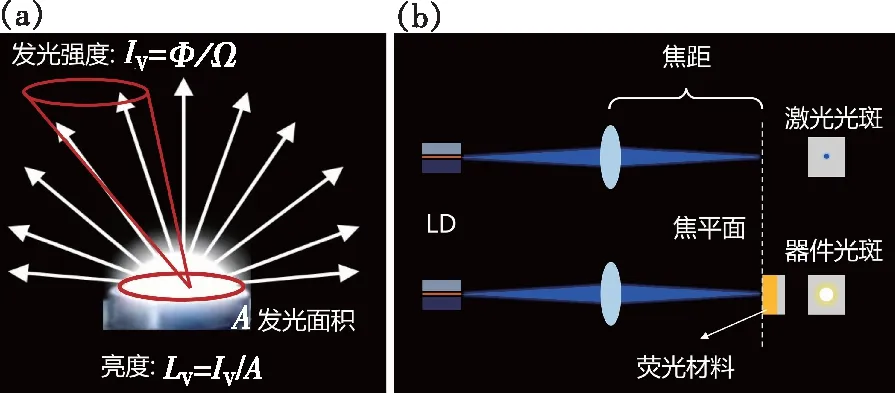

根据亮度的定义(光源在给定方向上单位面积的发光强度,如图1(a)所示),在同等光分布和光通量下光源的亮度与发光面积成反比。因此,pc-wLD实现高亮度仍需满足另外一个条件:可控(或较小)发光光斑尺寸(实际发光光斑的直径)。此外,具备小尺寸发光光斑的光源在实际工程应用中更容易进行二次配光,使用较小尺寸的透镜和反射杯就可以对光线高效地收集、汇聚和准直。该特性可保证光源在具备高亮度和高光束质量的前提下,大幅降低器件的尺寸和重量,使其在汽车远光灯、探照灯、投影仪等应用场景中具备较强的竞争力[4,14-15]。激光光束具有优异的方向性和较小的发散角,经过准直和聚焦可以获得较为理想的小尺寸光斑(数十微米甚至更小)。然而由于荧光材料的高透光率和高折射率等原因,当激光激发荧光材料后,实际发光的光斑尺寸往往明显大于激光光斑(如图1(b)所示)[10,16]。该现象会大幅降低pc-wLD器件的亮度参数,导致pc-wLD失去与pc-wLED的竞争优势。因此,荧光材料具备较强的“发光光斑尺寸限制”能力是pc-wLD实现高亮度的另一个前提条件。目前,少数研究发现,通过引入气孔提高散射系数可以对发光光斑进行有效的限制。相关研究将在后文展开讨论。

图1 照明器件发光亮度(LV)定义示意图,Ф为光通量,Ω为立体角。(a)描述三维空间的发射方向;(b)LD激发荧光材料后发光光斑扩展示意图。

综上所述,研究开发兼具“高饱和阈值”和“强发光光斑尺寸限制”能力的荧光材料对pc-wLD技术的发展具有重要意义。

2 激光照明用荧光材料研究现状

在pc-wLD中使用的荧光材料总体是从pc-wLED中升级、演化而来。除满足高QE、高蓝光吸收、有效光谱覆盖、低热猝灭等基本条件外,荧光材料应用于pc-wLD时还需考虑“饱和阈值”、“发光光斑尺寸限制”以及“散射调控”等新问题。接下来将分别从这三方面论述pc-wLD用荧光材料的研究现状和发展动态。

2.1 荧光材料饱和阈值研究现状

在过去的5年中,“探索荧光饱和的产生机理”以及“提高荧光材料的饱和阈值”一直是pc-wLD领域的研究热点。包括笔者团队在内的国内外研究团队经过大量的尝试与探索,目前已经开发出若干具备较高饱和阈值的荧光材料[4-5,7-14,17-20]。其中比较有代表性的工作包括:2016年,Justel团队研究了Ca2Si5N8∶Eu2+体系荧光粉的荧光饱和行为,在良好的散热条件下饱和阈值可高于800 W/mm2[20];笔者团队于2019年报道了一种基于YAG∶Ce单晶的荧光材料,具有高于360 W/mm2的饱和阈值[13]。需要说明的是,由于pc-wLD用荧光材料的表征是新兴技术,部分早期研究中测试条件与方法不够完善,且缺乏统一的测试标准。因此,不同团队报道的荧光饱和阈值并不能直接进行对比。但综合评估后依然可以得出:(1)对于多数荧光寿命在微秒级或以下的荧光材料,荧光饱和本质上是一种热逃逸(Thermal runaway)现象,因此提升该类材料饱和阈值的重点在于“减少产热”和“优化散热”;(2)基于致密的YAG∶Ce和LuAG∶Ce陶瓷/单晶形态的荧光材料在饱和阈值方面总体可以满足高亮度pc-wLD的应用需求。

2.2 荧光材料对发光光斑尺寸限制的前期探索

目前,有关荧光材料对发光光斑尺寸限制能力的研究报道比较少。究其原因,一是由于pc-wLD是近几年刚刚兴起的研究方向,一些wLED领域的学者尚未重视限定发光光斑尺寸的研究工作;二是该研究存在一个较高的技术门槛——如何测量发光光斑尺寸。通过pc-wLD技术实现高亮度往往需要将激光光斑聚焦到较小的尺寸,多数场景下要小于1 mm2。在这个尺度对光斑进行测量需要专业的测试系统,涉及到光信号的收集、汇聚、准直、滤波、降噪等复杂过程,最后还需通过专用的感光元件(CMOS)进行观测,目前尚无成熟的商用测试设备。

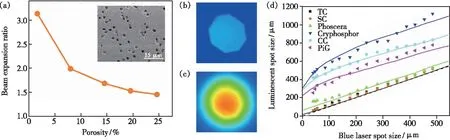

解荣军团队在2019年通过剪裁LED的出射光来模拟LD激发光,有效地降低了测试LD光斑尺寸的难度,并研究了气孔对YAG∶Ce透明陶瓷发光光斑尺寸限制能力的影响[10]。该研究发现,通过引入气孔作为强散射源来提高材料散射系数,可以有效限制发光光斑尺寸。如图2(a)所示,随着气孔引入量的增加,发光光斑尺寸呈减小趋势。图2(b)、(c)为激发前和激发典型样品后LED的光斑。该研究是一次很有意义的尝试,为pc-wLD用荧光材料的设计提供了新的思路。

图2 (a)多孔YAG∶Ce陶瓷光斑扩展与孔隙率的关系,插图为典型样品的SEM图片;(b)~(c)激发蓝色LED的光斑图和典型样品被激发后的光斑图;(d)不同尺寸LD光斑激发下,多种荧光材料的实际发光光斑尺寸。其中,标志点为实测结果,同颜色实线为对应的模拟结果[10,16]。

笔者团队在2020年与Jensen团队合作搭建了专业的发光光斑尺寸测试系统[16]。该系统直接采用蓝光LD作为激发源,实现了材料中光传播过程在测试场景与在pc-wLD应用场景的高度一致;并且激光光斑尺寸可在较大的范围内进行调节(40~484 μm),能实现在更大范围内探索潜在的新现象和变化规律。团队利用该系统对多种荧光材料(基于YAG∶Ce的透明陶瓷、单晶、两种商用材料、YAG∶Ce/Al2O3复合陶瓷以及玻璃荧光粉)的发光光斑尺寸限制能力进行了评估与横向对比(如图2(d)所示),并结合数值模拟得到了一些新的发现:对于同一种材料而言,“实际发光光斑尺寸”与“激光光斑尺寸”的差值总体上是恒定的。例如,在图2(d)中,所用玻璃荧光粉(Phosphor-in-Glass,PiG)样品的光斑扩大数值大致稳定在260 μm,且该数值基本不随激光光斑尺寸的增加发生变化。因此该差值可作为衡量发光光斑尺寸限制能力的最佳指标。由于激光光源的限制,本研究并未开展关于材料饱和阈值的研究。因此,荧光材料如何在“发光光斑尺寸限制能力”和“饱和阈值”之间取得平衡仍然有待研究。

3 散射系数影响材料发光特性研究现状和发展动态

3.1 散射系数和发光效率之间的关系

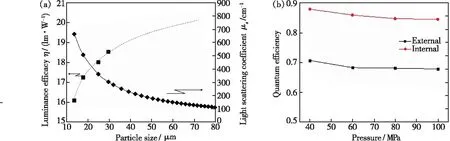

由于无需考虑光斑限定的问题,pc-wLED用荧光材料在封装时的一般设计原则是尽可能地降低封装体的散射系数以获得较高的发光效率[5-6,21-22]。Tanabe团队于2010年通过改变PiG中YAG∶Ce晶粒尺寸实现了对散射系数的控制,进而研究了在pc-wLED中散射系数对流明效率(Luminous efficacy)的影响[21]。研究结果如图3(a)所示,随着散射系数的升高流明效率逐渐降低。这意味着在该荧光材料体系中提高散射系数会降低发光效率。然而,上述研究存在一个明显的局限性,即未能有效地控制变量。例如,小晶粒尺寸YAG∶Ce的制备方法(烧结温度低、保温时间短)与大晶粒尺寸样品相比存在较大差异。这会造成小晶粒尺寸YAG∶Ce的结晶度低、晶体生长不充分,进而导致其结构中存在更多的缺陷(如不完整晶格、Ce4+、异常玻璃相等)。这些缺陷必然会对发光效率产生较大影响,因此会干扰甚至掩盖散射系数对发光效率的影响。

图3 (a)YAG∶Ce体系材料中流明效率和散射系数随颗粒尺寸的变化;(b)YAG∶Ce/Al2O3体系陶瓷中量子效率随热压压强的变化(压强越大,样品越致密,气孔率越低)[21,23]。

近年来,随着相关研究的不断深入与细化,越来越多的研究团队发现提高散射系数并不一定会降低荧光材料的发光效率。例如,笔者团队近期报道了一种基于CaSiAlN3∶Eu2+的PiG涂层[12,24],该PiG涂层相较于(相似组分的)PiG片材和陶瓷具有较高的气孔率,散射系数较大;但该PiG涂层却展现出相近甚至更高的内量子效率(Internal quantum efficiency,IQE)和(激光辐射下的)流明效率[25-28]。刘学建团队在YAG∶Ce/Al2O3体系中发现,孔隙率较高的样品在QE和流明效率两方面均不低于相对更加致密的低散射对照样品(如图3(b)所示)[23]。类似的现象也在YAG∶Ce和LuAG∶Ce多孔陶瓷中被发现[29-31]。虽然不同研究的侧重点与表征方法存在差异(激发波长、材料组态、测试模式等),但是依然可以明确:(1)在pc-wLD中,散射系数对发光效率的影响规律与在pc-wLED中存在差异;(2)在陶瓷体系荧光材料中,通过精细的微结构设计和缺陷控制,可在不牺牲发光效率(如IQE)的前提下较大幅度地提高散射系数。此外,高IQE意味着低转换损失(Conversion loss),即光致发光过程的发热量更低。该特性可以缓解热量累积,降低荧光材料的实际工作温度,因而有助于获得相对较高的饱和阈值。

3.2 散射系数和饱和阈值之间的关系

基于微结构设计提高荧光材料的散射系数主要有两种途径:(1)引入气孔;(2)与第二相复合。由于空气与荧光材料之间的折射率差较大(> 0.6),引入气孔可以有效地提高其散射系数,但会大幅降低材料的热导率。考虑到在强激光辐射下YAG∶Ce和LuAG∶Ce的荧光饱和本质上是一种热逃逸现象,因此引入气孔会降低材料的饱和阈值[10,23]。不同于引入气孔的是,荧光材料与高热导率的第二相复合(如Al2O3)可以有效地提高热导率。例如YAG∶Ce/Al2O3复相陶瓷的热导率可达~30 W/(m·K),是YAG∶Ce单相陶瓷的近三倍[9,18,23,32-34]。因此,荧光材料与高热导率的第二相复合可有效地提高饱和阈值。但由于第二相与荧光材料之间的散射系数差往往较小(<0.2),导致该散射模式难以达到足够高的散射系数。因此,如何在高饱和阈值和高散射系数之间取得平衡,将成为该领域的一个热点问题。

3.3 散射系数影响发光光斑尺寸限制能力的讨论

为进一步说明散射系数与发光光斑尺寸限制能力之间的关系,在此基于光散射、折射与逃逸理论,利用典型的几何光学模型,探讨了散射系数影响发光光斑尺寸限制能力的机制。如图4所示,以复相陶瓷为例,陶瓷内部的发光传输到(空气/基质陶瓷的)界面,当其与界面夹角θ小于临界角θcrit(θcrit=arcsin(n0/n))时,其有较大概率逃逸出陶瓷基体;反之,当其与界面的夹角θ大于临界角θcrit时,其被反射回基体的概率较大。荧光材料由于折射率n较高导致θcrit较小,因而光在基体中发生严重的内反射而难以较早地逃逸出基体,反射回基体的光有较大横向传播分量,因此有较高概率在远离光斑中心的位置逃逸出陶瓷,最终造成光斑显著扩大。当引入气孔以后,由于其与陶瓷的折射率差较大(>0.6),气孔成为最主要的散射源,对材料的散射系数起到决定性的作用。

目前,多孔发光陶瓷的研究重心更多集中在改善发光效率上,尚未有针对发光光斑尺寸限制机理的系统研究。笔者基于前期的研究结果和相关文献调研,提出了气孔在复相陶瓷中限制发光光斑尺寸可能的机理:(1)气孔可增加材料对蓝光的吸收系数,高吸收率会增加靠近斑点中心荧光材料被激发的概率,降低远离斑点中心荧光材料被激发的概率;(2)气孔会同时增加横向和纵向光的传播阻碍,增加光程。但作为薄片材料(典型厚度小于0.5 mm),纵向增加的传播阻碍远远小于横向,宏观统计上会造成更多的光子更早地在纵向靠近光斑的位置逃逸出基体;相关的部分光传播过程如图4所示。以上两点共同作用,最后实现对光斑的有效限制。

图4 蓝光激发下多孔复相陶瓷的典型散射过程原理图 (左图为未引入气孔的模型,右图是引入气孔后的模型)

4 散射系数对发光光斑尺寸限制能力的关键技术

4.1 发光光斑尺寸测量

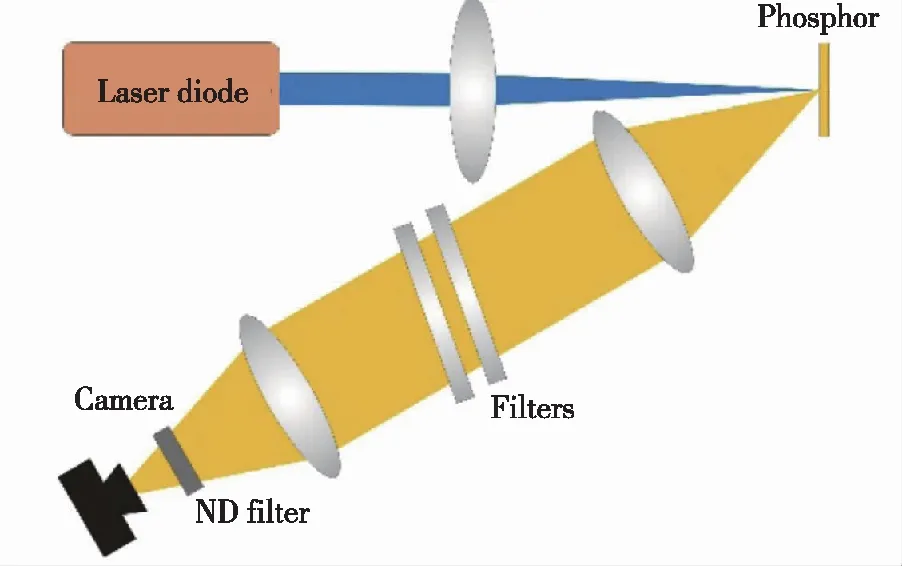

发光光斑尺寸测量是该领域的关键技术,此处以Jensen团队搭建的测试系统为例展开介绍,原理如图5所示。荧光材料上的光斑信号通过透镜收集和汇聚,然后使用图5成像系统通过CMOS相机(型号:Thorlabs,DCC1645C)对荧光材料上的光斑成像。在荧光材料与相机之间放置了多组滤波片,由此可以通过选取滤波片实现对激光散射光斑和荧光光斑分别成像。为了防止强光饱和CMOS,相机镜头前放置了等比例衰减滤光片。最后,通过分析成像图谱获得相对精确的发光光斑尺寸。

图5 光斑尺寸测试原理图[16]

4.2 发光光斑尺寸数值模拟

蒙特卡罗(Monte carlo,MC)法是一种兼具准确性和灵活性的模拟光传播的方法。通过数值化求解辐射传播方程,MC法可同时满足均质材料和非均质材料中的模拟过程。此前,MC多被用于模拟光在生物组织和LED器件中的传输。经过不断地升级与完善,在Matlab软件中运行的最新MC Solver套件可以模拟荧光发射和散射过程[35-38]。笔者和Jensen团队合作在2020年基于MC Solver运算套件模拟了荧光材料中的吸收、发光与光传播(折射、反射和散射)过程。Henyey-Greenstein修正函数的引入使得MC Solver散射过程的模拟包含各向异性因子,同时不假设模型中的对称性,使得相关的模拟更加符合激光激发荧光材料这一实际场景。整体运算逻辑如图6所示。在软件运行过程中,激发和荧光的模拟是分别实现的:激发步骤数据包的初始化是依据初始激光光斑;荧光步骤数据包的初始化是依据吸收光的分布。该运算模型的模拟结果与实测结果吻合得较好(如图2(d)所示),可为相关材料的设计提供指导。

图6 基于Monte Carlo Solver套件实现对发光光斑尺寸数值模拟运算逻辑图[16]

5 基于发光材料散射调控灵活度总结

已报道的pc-wLD用荧光材料主要有单晶、陶瓷、PiG三种形态。单晶难以制备成多孔形态,因此散射调控的灵活度较差。对单晶的表面进行图形化(Patterning)是一种增加散射性的解决方案。在PiG热处理过程中玻璃会自然收缩,即使不额外使用造孔剂PiG中也可以产生明显的气孔,因此PiG拥有优异的散射调控灵活性。然而,传统的PiG块体或者片材已经被验证难以应用于高亮度pc-wLD。与之对应的PiG涂层具备较好的散热性能,因而展现出较高的饱和阈值。在荧光材料的制备中,总体上粉体最容易获得,其次是陶瓷,最难获得的是单晶。例如,许多性能优异氮化物荧光材料目前尚难以制备成单相陶瓷或者单晶的形式(如β-SiAlON∶Eu等);而PiG涂层是基于荧光材料粉体和玻璃的复合,在材料选择的多样性上具有明显优势。综上所述,现阶段PiG涂层兼具优异的散射调控灵活性和相对较高的饱和阈值,在高亮度pc-wLD领域具有较好的应用前景。

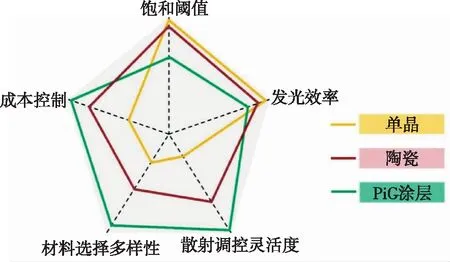

图7 从5个维度对3种主流激光照明用荧光材料的评估雷达图

陶瓷和单晶形式的荧光材料需进一步丰富化合物的种类。将散射调控的灵活度和材料多样性作为新的维度,结合饱和阈值、发光效率以及成本控制等维度,图7对单晶、陶瓷、PiG涂层三种形态的pc-wLD用荧光材料进行了综合评估。

6 展 望

展望未来,基于微结构的散射调控工作包括但不限于以下方面:

(1)在PiG涂层和复相陶瓷中,展开更加深入详细的微结构对发光光斑尺寸影响规律的研究。影响微结构的因素包括气孔率、气孔尺寸、气孔分布、相组成、相分布、荧光粉尺寸、形状等。

(2)材料的表面粗糙度、表面图形化、荧光粉的吸收率、掺杂浓度等因素对发光光斑尺寸的影响规律有待研究。

(3)Mie散射和瑞利散射分别如何影响材料的发光效率和光斑限制能力有待研究,散射系数与相关性能的定量关系有待研究。

(4)在今后的工作中,除了研究饱和阈值、峰值光通量以及发光效率之外,还需着重研究材料在激光辐射下的光出射度(即单位面积的光通量)以及发光的均匀性。

(5)建立统一规范的激光辐射下材料发光性质的测试标准,将有利于各研究团队之间更加直观高效地沟通与对比,促进pc-wLD技术的发展。

本文专家审稿意见及作者回复内容的下载地址:http://cjl.lightpublishing.cn/thesisDetails#10.37188/CJL.20210153.