LuAG∶Ce3+在激光照明应用中的研究进展

2021-11-07刘永福刘泽华罗朝华

丁 慧, 胡 盼, 刘永福, 孙 鹏, 刘泽华, 罗朝华, 蒋 俊

(1. 中国科学院 宁波材料技术与工程研究所, 浙江 宁波 315201;2. 中国科学院大学, 北京 100049)

1 引 言

固态照明器件具有节能环保、高亮度、小体积、长寿命等优点,已经取代传统光源,如白炽灯、荧光灯等[1-3],成为照明市场的主流。由荧光转换材料与蓝色发光二极管/激光二极管(LED/LD)构成的固态照明器件在汽车前照灯、机场照明、多媒体投影仪、激光电视等领域具有广阔的应用。与LED相比,LD激发光功率密度高、效率不随输入功率增加而下降,在实现极高亮度方面具有优势[4-6]。Y3Al5O12∶Ce3+(YAG∶Ce3+)的主激发峰在460 nm的蓝光区域,能被蓝光有效激发,与蓝光LED/LD结合,可获得白光[7-12]。目前YAG∶Ce3+已成为白光LED/LD中最广泛的研究对象和最成熟的商用荧光转换材料[12-14]。然而,YAG∶Ce3+发射光谱中红蓝黄比例不均衡,青色区域存在光谱间隙,红色成分少,热稳定性较弱,通常会导致显色指数(CRI)偏低、相关色温(CCT)偏高,比色参数和热稳定性较差,限制了大功率激光照明色彩品质的提升[15-18]。

鉴于此,具有优异热稳定性的多色荧光转换材料对于实现高效、可靠、高流明密度的激光照明起着关键作用。在用于激光照明的各类荧光转换材料中[19],Lu3Al5O12∶Ce3+(LuAG∶Ce3+)适合蓝光激发,具有较高的发光效率等诸多优点,在常见荧光粉中其热猝灭最小,是用于大功率激光照明的潜在绿色荧光材料,可以用来解决与YAG∶Ce3+荧光材料相关的白光LD照明显色指数较低和热稳定性较弱的问题[20-23]。

激光高功率密度激发的特点会产生大量的热,使发光材料的温度升高,最终导致超过阈值的热致发光饱和。到目前为止,热饱和一直是实现高亮度激光驱动照明的主要障碍。传统荧光粉与有机树脂、硅胶结合的封装方式热导率低(0.1~0.4 W·m-1·K-1)、耐热性差,阻碍了LD产生的热量散失,不能满足高功率LD激发的需求[24-26]。已经开发的几种类型的耐热远程荧光材料热导率有所提升,可在一定程度上缓和大功率激光辐照下产生的热饱和,如单晶(9~15 W·m-1·K-1)[27-31]、陶瓷荧光体(5~15 W·m-1·K-1)[18,32-37]和荧光玻璃体(1~3 W·m-1·K-1)[38-43],已成为激光照明领域的研究热点。高热导率的荧光转换材料可以使热量迅速扩散,降低工作温度,有效改善热对发光猝灭的影响,进而提升饱和功率和发光亮度。各类远程荧光体因组分设计、制备技术的不同,相应的发光特性和在激光照明中的应用也各有特色。

本文综述了近年来以LuAG∶Ce3+为主体,以单晶、陶瓷、玻璃、薄膜为载体的各类远程荧光体的制备工艺及其在激光照明应用中的研究进展。

2 LuAG∶Ce3+荧光体

2.1 LuAG∶Ce3+单晶荧光体(Single-crystal phosphor, SCP)

LuAG∶Ce3+单晶的基本物理参数如表1所示。单晶内部缺陷少,透过率高,作为荧光转换材料具有量子效率高、热导性能好、耐湿耐酸碱等特性[29-30,44-45]。

表1 LuAG单晶的基本物理参数

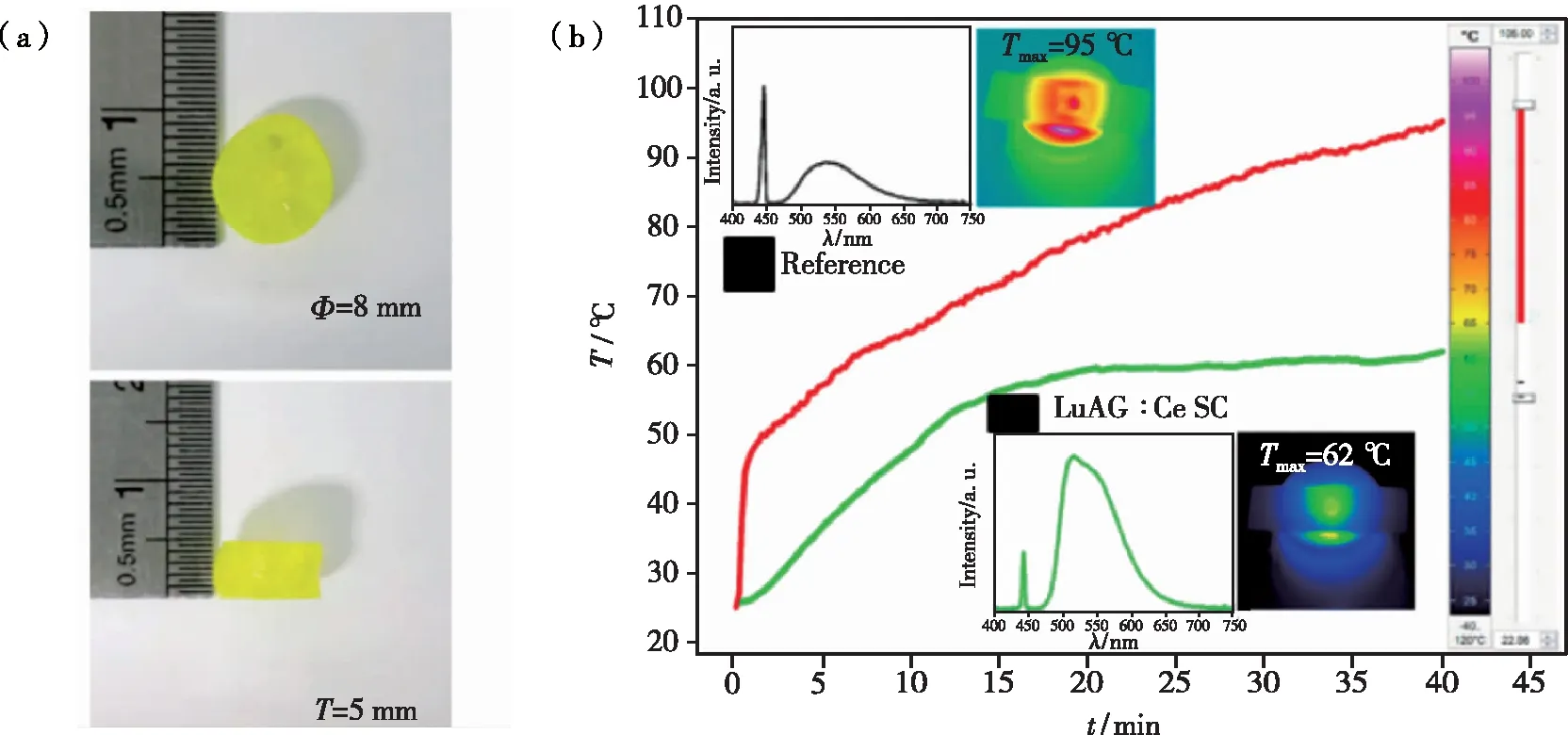

2017年,韩国釜山国立大学Kim等[29]在单晶生长炉上采用浮区法制备了绿黄色的LuAG∶Ce3+单晶,如图1(a),作为大功率激光照明用荧光转换材料。生长的LuAG∶Ce3+单晶样品呈圆柱形,直径约8 mm,长约30 mm。将单晶垂直于生长方向切割,厚度为5 mm,然后对单晶表面进行抛光处理。LuAG∶Ce3+单晶热稳定性高达103%@200 ℃,优于粉末荧光粉样品(96%@200 ℃)。其激发峰在445 nm附近,激发带宽为83 nm,外量子效率(External quantum efficiency,EQE)几乎不受温度影响(在25 ℃时为63%,在200 ℃时为65%)。如图1(b),将LuAG∶Ce3+单晶应用于5 W的LD,由于单晶的散热速率较快,40 min后达到62 ℃ 的平衡温度。然而,要实现商业化的大功率激光照明器件,还需要进一步提高单晶的量子效率。

图1 (a)直径(Ø)为8 mm、厚度(T)为5 mm的单晶LuAG∶Ce3+照片;(b)在直径为6.5 nm的445 nm LD的激光辐照点处,输出光功率为5 W,LuAG∶Ce3+单晶和参考粉末的热谱图随时间的变化,插图显示了每次发射蓝色LD运行40 min后的光谱和热像图[29]。

2018年,挪威东南大学Balci等[30]用提拉法(CZ法)生长了1 cm2、0.5 mm厚的0.3% Ce掺杂的LuAG∶Ce3+单晶。图2(a)中,相较于其他各类晶体,随着温度变化LuAG∶Ce3+单晶的内量子效率(Internal quantum efficiency,IQE)增加更均匀,表现出更佳的发光热稳定性。同时,如图2(b)所示,LuAG∶Ce3+晶体的激光辐照耐受性最优,在激发光功率密度1 kW·cm-2(激光功率5 W,光斑面积0.5 mm2)下,样品仍能完好工作,证明了其在大功率LD照明和显示应用中的优越性。

图2 (a)单晶的内量子效率随温度的变化;(b)激发功率(kW·cm-2)诱导的温度分布,缺少柱子表示样品停止发射或损坏[30]。

2.2 LuAG∶Ce3+陶瓷荧光体(Ceramic Phosphor)

与荧光粉相比,LuAG∶Ce3+陶瓷具有更高的可靠性、更好的导热性和更低的热猝灭温度[22]。LuAG∶Ce3+陶瓷是一种高效且耐热的绿色转换材料,在新兴的高功率激光照明方面具有巨大的潜力。

2.2.1 LuAG∶Ce3+陶瓷(Ceramic phosphor,CP)

2017年,丹麦科技大学Krasnoshchoka等[46]将LuAG∶Ce3+和掺Eu氮化物的混合荧光粉组装了LD光源。荧光粉被沉积在铝衬底上,以进行良好的热处理。颗粒平均粒径为5~10 μm。研究表明,当LD的输入功率恒定时,激光光斑直径越大,光通量也越大。温度的变化会影响荧光粉的转换效率和饱和功率,样品温度越低,样品光谱部分的光通量越高。中心波长为455 nm 的蓝光LD,在0.09 W·mm-2功率密度下,获得了140.8 lm· W-1的流明效率,CRI值为89.4,CCT为5 800 K。

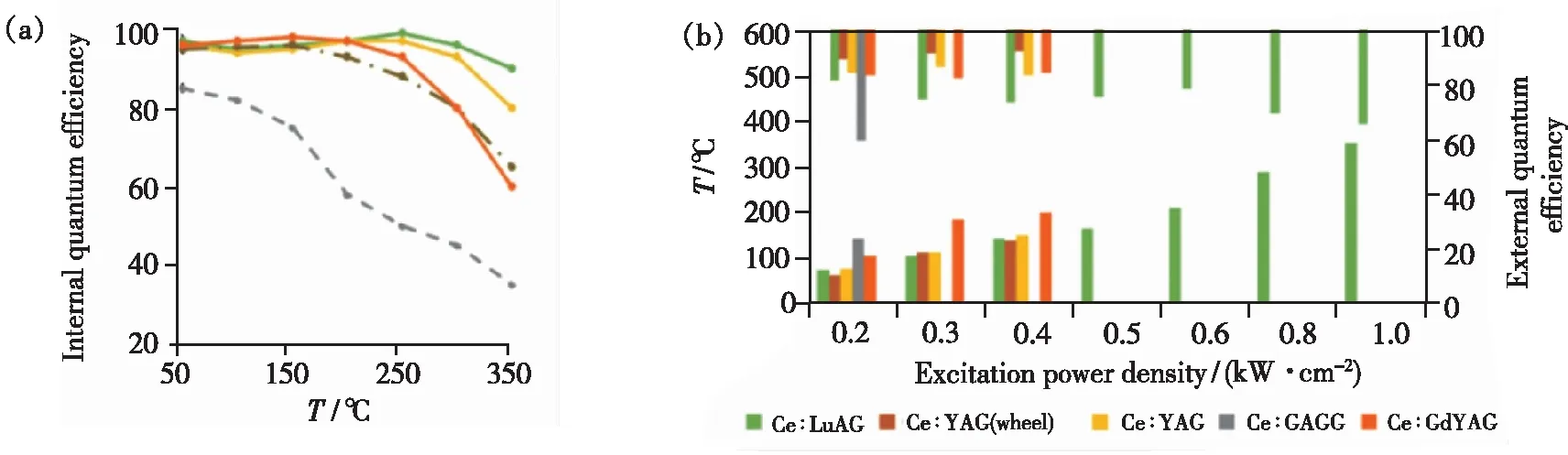

2018年,南威尔士大学卡迪夫分校Li等[47]采用真空固相烧结法制备了LuAG∶Ce3+透明陶瓷,透过率和实物图如图3(a)。他们设计了一种双通道结构,通过在LuAG∶Ce3+透明陶瓷板(折射率为1.84)的一侧镀金高反射膜来收集两侧的黄绿色辐射。采用半高峰宽(FWHM)小于1.5 nm的443 nm蓝色LD阵列,蓝光聚焦在陶瓷上,辐射通量泵浦密度为2.15 W·mm-2。在泵浦功率为15.2 W下,获得了最大1 540 lm的黄绿光输出,光-光转换流明效率101.3 lm·W-1。采用水冷散热器,此时焦点上的温度保持在65 ℃以下。测试范围内没有观察到明显的泵浦吸收饱和或光通量下降,如图3(b)。

图3 (a)厚度为1.2 mm的0.5%LuAG∶Ce3+透明陶瓷的在线光学透射谱,插图为LuAG∶Ce3+陶瓷经双面抛光后的照片;(b)泵浦激光功率和输出光通量随电流的变化特性[47]。

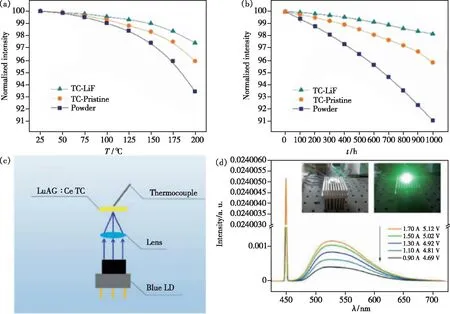

2018年,河南理工大学徐坚等[48]以工业LuAG∶Ce3+粉末为原料,LiF为助烧剂,采用放电等离子体烧结技术合成了LuAG∶Ce3+半透明陶瓷。LiF添加剂提高了LuAG∶Ce3+陶瓷的密度和发光性能。原始粉末和添加或不添加LiF的LuAG∶Ce3+陶瓷发射光谱都显示出以523 nm为中心的典型宽带。在200 ℃时,原料粉末的发射强度下降了6.6%,而不添加LiF和添加LiF的烧结陶瓷的发射强度分别下降了4.1%和2.6%(图4(a))。

图4 (a)归一化为25 ℃时的发光强度与温度的关系;(b)在85 ℃和85%湿度下,发光强度随时间变化;(c)原型灯和热电偶位置的图示;(d)样机灯驱动功率相关的电致发光(EL)光谱,插图是由0.90 A和4.69 V驱动的原型灯及其照明效果的数字图像[48]。

所制备的陶瓷具有高EQE(77%)、高导热系数(6.3 W·m-1·K-1)、高可靠性(在85 ℃和85%湿度下1 000 h后下降1.9%,图4(b)和低热猝灭。基于掺入LiF的LuAG∶Ce3+陶瓷与450 nm蓝色LD耦合而成的原型激光灯(图4(c)),发射强度随入射激光功率线性增加,在1.70 A和5.12 V时最大光通量达到472 lm(图4(d))。相应地,陶瓷的表面温度在78~126 ℃之间变化,由于具有良好的热稳定性和高导热系数,流明效率保持不变,为54.3~56.6 lm·W-1。

2018年,中国科学院上海硅酸盐研究所王士维课题组[49]采用真空固相反应法制备了LuAG∶Ce3+陶瓷。通过调节烧结温度可控制陶瓷内部的气孔率,以此调控陶瓷对入射蓝光的散射能力(图5)。随着烧结温度单调升高(1 600~1 750 ℃),陶瓷气孔率单调减少。当烧结温度为1 650 ℃时,孔隙率为2.88%的样品具有最高的发光强度,在450 K时发光强度仅比室温降低10%。在450 nm蓝色LD照射下,流明效率在200 lm·W-1左右。将陶瓷切割成环形,并用散热风扇粘在基板上,然后测试了陶瓷样品在动态(荧光轮转动)和静态下,蓝光激光到绿光的转化效率分别为50.2%和44.4%。

图5 光在有散射和无散射的陶瓷中传播的示意图[49]

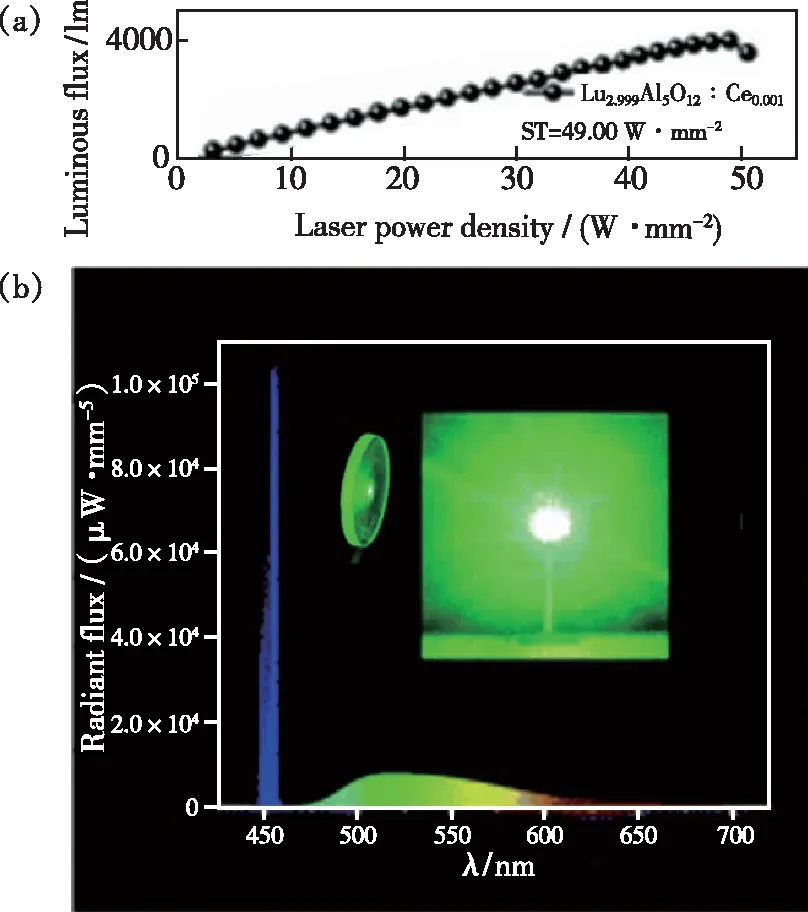

2019年,厦门大学解荣军课题组[50]采用固相反应法制备了一系列荧光陶瓷(YAG, GdYAG, LuYAG和GGAG)。原料粉末按化学计量比称重后,加入0.5%正硅酸乙酯作为烧结助剂,在乙醇中球磨28 h。完全干燥后粉末过200目筛,在20 MPa下干压成圆盘,然后在250 MPa下进行冷等静压处理。粉末压坯在103 Pa下于1 720~1 780 ℃真空烧结5 h,然后在1 450 ℃空气中退火10 h。最后,对样品减薄至厚度1mm并双面抛光。透射式结构的450 nm LD测试下,设计的LuAG∶Ce3+陶瓷发光饱和功率密度达到49 W·mm-2(光斑面积0.5 mm2,饱和功率为25 W),此时的光通量为3 967.3 lm(图6)。

图6 (a)Lu2.999Al5O12∶Ce0.001陶瓷的输出光通量与入射蓝光激光功率密度的函数关系;(b)陶瓷在49 W·mm-2激光激励下的发射光谱,插图显示了陶瓷在蓝色LD激发下的照片在最大入射激光功率密度下的照明图像[50]。

2020年,江苏师范大学陈浩课题组[51]基于石榴石的“Ce3+离子配位环境效应的局域复杂性”和“有效离子半径匹配效应”的策略,通过掺入Y3+和Sc3+(由于Sc掺杂具有提高发射截面、调节能级和提高发光离子掺杂浓度等优点)离子实现了LuAG∶Ce3+陶瓷的相组成和光谱性质的有效调控。采用真空烧结技术制备了一系列的LuYSAG∶Ce3+陶瓷,其在发射光谱上有明显的红移(520~541 nm),半高宽(FWHM)增加了10.2%,陶瓷的室温发射强度在200 ℃保持了89.9%。将LuYSAG∶Ce3+陶瓷与455 nm LD光源相结合,构建了远程激发模式的白光LD器件,随着Y3+浓度的增加,陶瓷的色调从青绿色可调到淡绿色。在1.0 W LD辐照下,陶瓷的表面温度在112.6~621 ℃之间变化。当蓝光LD功率从1.0 W增加到3.5 W时,30% Sc3+和50% Y3+离子取代的陶瓷的光通量从250.9 lm提高到877.4 lm,优化的流明效率高达251 lm·W-1。

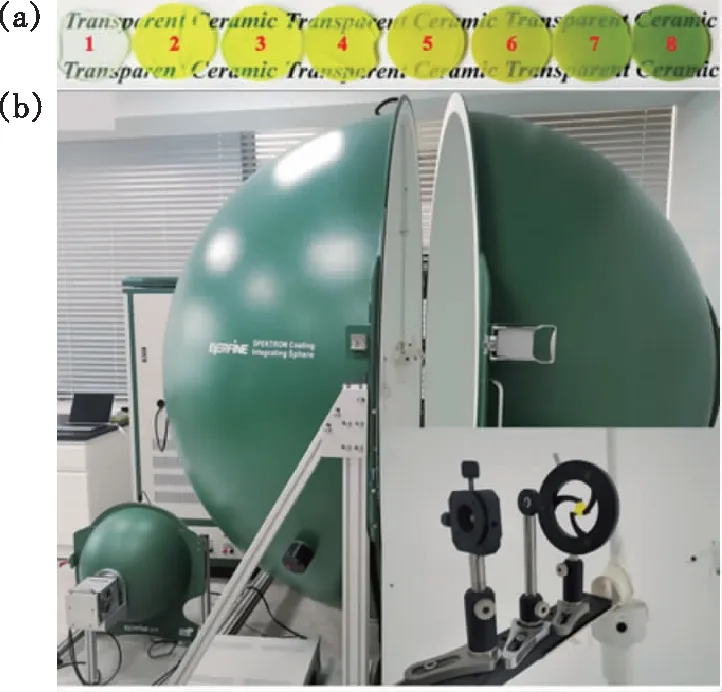

2020年,重庆文理学院刘碧桃课题组等[52]通过真空固相反应制备了一系列由绿色到黄色、橙色和红色的LuAG∶Ce3+,Mn2+陶瓷,透过率为48.5%~78%(图7),光谱在500~800 nm范围内可调。当Mn2+的掺杂量为x=0.01时,其光致发光性能在425 K时仍保持在初始值的99%。其中LuAG∶0.02Ce3+陶瓷透过率在800 nm处为72%,热稳定性在425 K时发射强度保持在100%。在1 W的445 nm LD照射下,流明效率为106 lm·W-1,CRI为51.9,CCT为7 785 K,色坐标为(0.261 6, 0.463 2)。

图7 在自然光和紫外光下拍摄的Lu2.98Al5-2xSixO12∶0.02Ce3+,xMn2+(x=0~0.12)陶瓷照片[52]

2021年,江苏师范大学陈浩课题组[53]采用真空固相反应烧结法制备了LuAG∶Ce3+,Cr3+陶瓷,如图8(a)。通过引入Cr3+增加红光发射,在LuAG∶Ce3+,Cr3+陶瓷中实现了发射光谱调节。将所制备的陶瓷与1 W蓝光LD结合,组装了远激发模式的白光LD器件,如图8(b)。当Cr3+浓度从0.1%增加至0.6%,与YAG∶Ce陶瓷叠层后,与LD结合的CRI从53.7提升至85.5,对应的光通量从257.3 lm下降到218.5 lm。

图8 (a)LuAG∶Ce3+,Cr3+陶瓷的照片;(b)LD测量装置的外观[53]。

2021年,笔者课题组[54]采用真空固相烧结法制备了LuAG∶Ce3+荧光陶瓷(图9(a)),通过引入纳米SiO2作为烧结助剂,设计Ba2+-Si4+共取代Lu3+-Al3+以保持电荷平衡。当Ba2+-Si4+从0增加到0.01时,423 K的相对强度从76.4%增加到91%。通过空气气氛退火以消除氧空位缺陷,423 K下的热稳定性从81.3%提升到91%(Ba2+-Si4+为0.01的陶瓷样品,图9(b))。相应地,在19.75 W·mm-2(15.5 W)的450 nm蓝光LD激发下,陶瓷呈现明亮的绿色,光通量为2 900 lm,流明效率达到213.7 lm·W-1(图9(c))。

图9 (a)在日光和365 nm 紫外光下,退火后的LuAG∶0.5%Ce+xBS(x=0,0.005,0.01,0.015,0.02,直径12.5 mm,厚度2 mm) CP的照片;(b)退火的LuAG∶0.5%Ce+xBS(x=0,0.005,0.01,0.015,0.02)随温度变化的归一化积分PL强度及423 K下的相对强度;(c)未经退火和退火的LuAG∶0.5%Ce+xBS(x=0,0.005,0.01,0.015,0.02)的流明效率(LE)[54]。

2.2.2 LuAG∶Ce3+复合陶瓷(Composite ceramic phosphor,CCP)

将YAG∶Ce3+荧光粉嵌入到CaF2[55]、Al2O3[33,56-59]、MgAl2O4[60]、SiO2[61]等陶瓷基体中,可构筑复合结构的CCPs。利用上述陶瓷在可见光区域的高透过性和优异的导热性,可有效提升陶瓷的发光效率和饱和特性。例如,LuAG∶Ce3+和Al2O3基质的折射率差异会引起光散射,增加吸收的光程,导致蓝光更容易被Ce3+离子吸收。而Al2O3作为基体在可见光区没有吸收,不会竞争蓝光的吸收。此外,Al2O3具有较高的导热系数(32~35 W·m-1·K-1),热流可以很容易地从LuAG∶Ce3+转移到Al2O3基体上,然后快速传递到散热器,从而保持了足够低的温度,削弱了LuAG∶Ce3+的热猝灭。

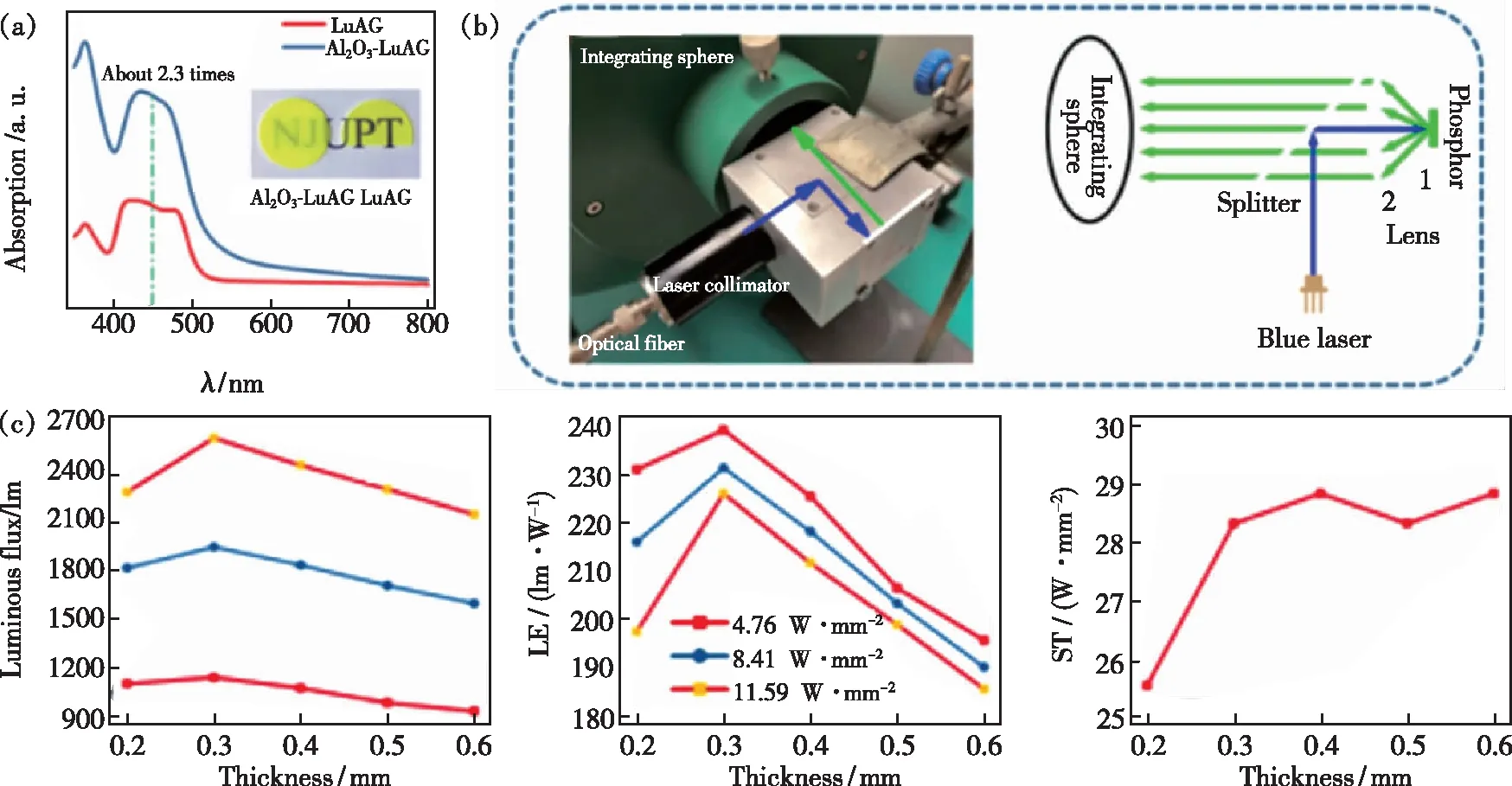

2020年,南京邮电大学韦玮课题组等[62]采用一步真空固相烧结法制备了Al2O3-LuAG∶Ce3+复合陶瓷。添加0.10% SiO2和0.08% MgO作为烧结助剂,采用硝酸盐和氨水的共沉淀法制备了粒径约为100 nm的Lu2O3纳米粉体。原料按化学计量组成精确称量后,分别以乙醇为分散剂、Al2O3球为研磨介质,球磨15 h。混合物在90 ℃干燥12 h后,在直径为20 mm、厚度为3 mm的20 MPa钢模中压制,然后在200 MPa下冷等静压30 min。最后在1 740 ℃真空气氛(<10-3Pa)下烧结6 h。退火温度为1 400 ℃,退火时间为20 h,以消除内应力和消除氧空位。然后,对陶瓷板的两侧进行加工抛光至厚度0.2~0.6 mm以进行表征。

450 nm激发下,Al2O3-LuAG∶Ce3+复合陶瓷IQE为79.6%,相较于单一LuAG∶Ce3+陶瓷,复合陶瓷对蓝光的吸收提升了2.3倍,如图10(a)。Al2O3-LuAG∶Ce3+复合陶瓷具有低热猝灭(200 ℃时的发光损失仅为3.2%)和高热导率(18.9 W·m-1·K-1)。设计了自制的LD泵浦反射式光源装置(图10(b))。图10(c)给出了复合陶瓷的光通量和流明效率与复合陶瓷厚度的依赖关系。当厚度为0.3 mm时,光通量和光效最大。在28.33 W·mm-2蓝光驱动下,获得了216 lm·W-1的流明效率、6 129 lm·mm-2的发光流明密度、3 081 lm的光通量。其中,LuAG∶Ce3+陶瓷的饱和功率密度为10.86 W·mm-2。

图10 (a)LuAG∶Ce3+ CP和Al2O3-LuAG∶Ce3+ CCP吸收光谱;(b)测量装置的相应光路图;(c)在高功率LD驱动下,Al2O3-LuAG∶Ce3+ CCP厚度从0.2 mm到0.6 mm的光通量、流明效率(LE)及发光饱和阈值(ST)[62]。

2.3 LuAG∶Ce3+荧光玻璃体(Phosphor-in-glass,PiG)

对于大功率白光光源,荧光粉的热稳定性是影响白光输出色度和稳定性的重要问题。玻璃作为基质和粘结材料是一种能够克服这一缺点的潜在候选材料。将荧光粉按一定比例分散在玻璃基质中是目前荧光玻璃的主要制备方法[38-43]。

2018年,南京邮电大学韦玮课题组[63]采用硼硅酸盐玻璃(45(B2O3+SiO2)-1Al2O3-9BaO-32La2O3-3Sb2O5-10(Bi2O3-Nb2O5),25%)作为粘结剂来填充荧光粉空隙。将原料按化学计量比例混合,然后在1 380~1 430 ℃的电炉中,在常压下熔化90 min,然后在氧化铝坩埚中熔化。无泡透明玻璃熔体在预热黄铜上淬火,在玻璃化转变温度(Tg=711 ℃)附近的密封炉中退火3 h,然后以0.5 ℃·min-1的速度冷却至室温,以消除内部热应变。将得到的玻璃分别切割和抛光成20 mm×20 mm×20 mm和20 mm×20 mm×1 mm的尺寸进行测量。剩余的玻璃用直径为5 mm的Al2O3球球磨24 h后,通过200目筛。将所制备的玻璃粉(25%)与市售的LuAG∶Ce3+荧光粉(75%)混合,以乙醇为分散剂,Al2O3球为研磨介质,球磨15 h。混合物在90 ℃干燥12 h,在直径15 mm、厚度0.5 mm的20 MPa钢模中压制,然后在200 MPa下冷等静压30 min。薄板在不同环境气氛中烧结后,对薄板两侧进行机械加工和抛光至厚度为0.3 mm以进行表征。

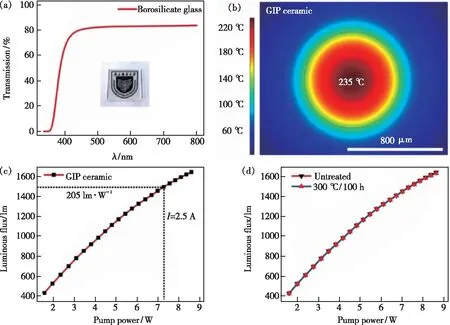

硼硅酸盐玻璃在可见光区域具有很高的透射率,接近理论值(在525 nm处约为83%,如图11(a)),其热导率(80 ℃时为2.8 W·m-1·K-1)优于硅酮(PiS,0.18 W·m-1·K-1)和其他玻璃(PiG,碲酸盐玻璃为0.71 W·m-1·K-1,硼酸盐玻璃为1.17 W·m-1·K-1)。当PiG被19.9 W·mm-2的455 nm蓝色LD泵浦时,虽然激光辐照中心温度为235 ℃,但是热量从PiG快速传递到铝制散热器,这导致其边缘温度低于100 ℃(图11(b))。当LD激发功率密度为14.5 W·mm-2时,PiG的流明效率为205 lm·W-1,即使在17.1 W·mm-2激发功率密度下,未观察到PiG的发光饱和现象(图11(c))。在300 ℃热处理100 h后,光通量仅下降0.5%(图11(d)),表现出较好的环境稳定性。

图11 (a)厚度为1 mm的硼硅酸盐玻璃的透射谱,插图是玻璃的照片;(b)当PiG的热导率和泵浦功率分别为2.8 W·m-1·K-1和10 W时,PiG的温度分布;(c)PiG的光通量与泵浦功率之间的关系;(d)未经处理和热处理(300 ℃/100 h)的PiG的光通量与泵浦功率的关系[63]。

2019年,中国台湾大学林恭如课题组[64]采用低温共烧技术合成了LuAG∶Ce3+/CaAlSiN3∶Eu2+(CASN∶Eu2+) PiG。首先将不同百分比的SiO2、Na2CO3、Al2O3、CaO裂解后加热至1 300 ℃熔融,然后缓慢冷却至25 ℃形成钠玻璃。然后,将钠玻璃研磨成50 mm大小的粉末,分别掺入浓度为8%和2%的粒径为10 μm的商业荧光粉LuAG∶Ce3+和CASN∶Eu2+。将钠玻璃和荧光粉混合后加热到680 ℃烧结0.5 h,然后冷却到350 ℃退火3 h。

冷却至室温后,从直径为15 mm的LuAG∶Ce3+/CASN∶Eu2+PiG棒上切出几块厚度在0.8~1.0 mm之间的薄盘, 如图12(a)。当厚度为1.0 mm时,PiG白光的CCT为6 560 K,CRI大于80,CIE坐标为(0.31,0.35),如图12(b)所示。

图12 (a)PiG合成流程图;(b)1 mm厚的LuAG∶Ce3+/CASN∶Eu2+荧光板发散了R/G/B LDs混合白光光束的光斑[64]。

2020年,浙江大学邱建荣课题组[43]采用无定形二氧化硅纳米颗粒和商业荧光粉制成均匀料浆,光固化后通过3D打印技术结合无压烧结(600 ℃空气中6 h的热处理,1 250 ℃还原气氛下烧结3 h),实现多色PiGs。如图13,其中,LuAG∶Ce3+PiG的内量子效率为92.7%(450 nm激发)。

图13 当掺杂不同的荧光粉时,PiG复合材料的发光颜色可以覆盖整个可见光范围。右侧显示了365 nm(对于BAM∶Eu)或450 nm(对于其他)激发下的PiG样品及其IQE值[43]。

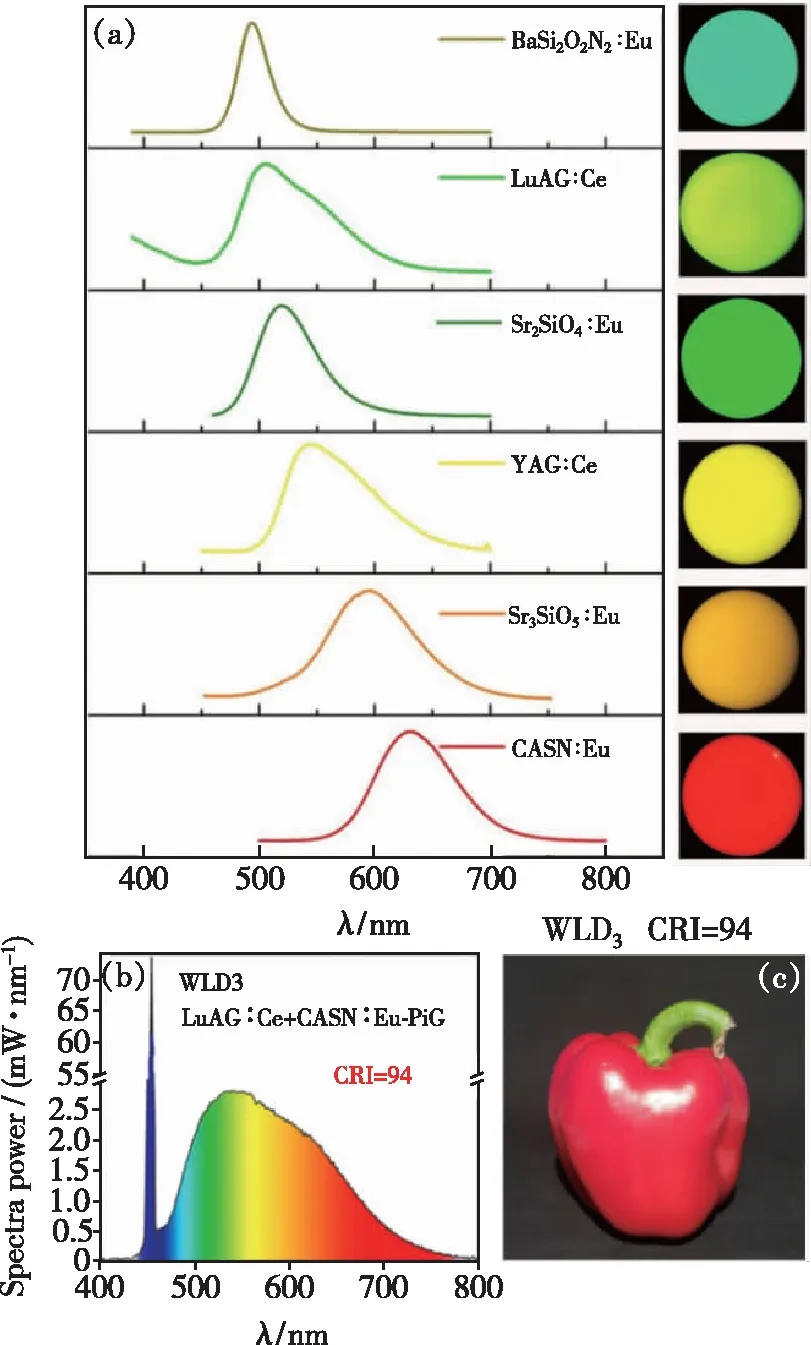

2021年,温州大学向卫东课题组[65]采用一步低温共烧结技术制备了全色系及多色复合PiGs(图14(a))。商业荧光粉LuAG∶Ce3+/CASN∶Eu2+=7∶1与质量分数为30%的Na2O-CaO-B2O3-SiO2玻璃原料混合,称量后在玛瑙中充分研磨。

图14 (a)PiGs的荧光光谱及其在365 nm紫外光下的照片;(b)PiG(LuAG∶Ce3++CASN∶Eu2+)的WLD3发光光谱;(c)甜椒在WLD3的颜色[65]。

将混合物在850 ℃熔化并烧结15 min,然后在炉中冷却至室温。PiG的IQE相比荧光粉降低程度较弱,其中LuAG∶Ce3+从97.0%降低到92.5%。虽然CASN∶Eu2+从94.0%降低到67.2%,但是其性能仍然较高。如图14(b)~(c),在450 nm LD激发下,复合PiG的白光CRI为94,为目前报道的最高值。

2.4 LuAG∶Ce3+荧光玻璃薄膜(LuAG∶Ce3+-film)

使用玻璃作为基质和粘结材料,避免了有机材料的使用,但是PiG的导热性能仍然有限。后续人们以高导热基板为衬底,设计了荧光粉薄膜+衬底结构,由于薄膜到衬底的距离较短,因此自然具有良好的散热性能[61,66-71]。

2020年,中国科学院长春光学精密机械与物理研究所张家骅课题组[71]制备了一种荧光体+二氧化硅复合薄膜,蓝宝石由于其高的热导率(30 W·m-1·K-1)而被选为衬底。商用胶体二氧化硅作为无机粘结剂、填充剂和保护层,不需要熔化即可涂覆在蓝宝石衬底上,避免了荧光粉的降解。采用刮刀镀膜法制备了CASN∶Eu2+/LuAG∶Ce3+复合薄膜,如图15(a)。由LuAG∶Ce3+

图15 (a)荧光粉-二氧化硅复合膜的制备过程示意图;(b)日光和蓝光下不同含量的荧光粉-SiO2的照片、俯视扫描电镜图像和R/G=1/15的薄膜的横断面SEM图像;(c)具有不同LuAG和CASN含量的荧光粉-SiO2复合薄膜的光学性能:由0.52 W蓝色激光驱动的归一化EL光谱(插图是相应的照明照片),对应的CIE颜色坐标,不同入射激光下的光通量和流明效率[71]。

和CASN∶Eu2+组成的复合薄膜具有均匀致密的结构和较强的附着力(图15(b))。 CASN∶Eu2+/LuAG∶Ce3+=1/15的薄膜表现出优异的热稳定性(200 ℃时保持了室温强度的89.1%)、宽发射光谱(半高宽为183 nm)和高量子效率(IQE为89%,EQE为37%)。在3.35 W(12.9 W·mm-2)的452 nm LD激发下,光通量为511 lm,流明效率为152 lm·W-1,CRI为85,CCT为4 277 K,如图15(c)所示。CASN∶Eu2+/LuAG∶Ce3+=1/12薄膜的CRI为92,CCT为3 439 K。

2020年,河南理工大学徐坚等[72]通过刮刀镀膜方法制备了LuAG∶Ce3+玻璃复合膜,如图16(a)所示。玻璃粉组成为B2O3-Al2O3-ZnO-SiO2,Tg≈550 ℃,Ts≈605 ℃。通过控制层的数量,获得了4种不同厚度的薄膜,所得到的复合膜呈现多孔结构,可以促进光提取并限制激光光斑。在450 nm蓝光泵浦下,复合膜的IQE高达86%,相应白光光源的流明效率高达199 lm·W-1。在30.1 W (170 W·cm-2)蓝光照射下,复合膜没有饱和现象,光通量为5 496 lm(图16(b)),但是光斑面积比较大。复合膜的厚度对光通量、流明效率和CCT的影响并不显著(图16(c))。

图16 (a)LuAG∶Ce3+/玻璃复合膜制作示意图,插图是典型样品的图像及其照明效果(由0.5 W蓝色LD泵浦),玻璃/LuAG∶Ce3+的重量比为1/4,退火温度为800 ℃;(b)激光功率从1.06 W增加到30.1 W时,样品激光泵浦光通量/效率;(c)厚度(层数)对样品光通量/功效的影响[72]。

Fig.16 (a)Schematic of the LuAG∶Ce3+/glass composite film production, insets are the images of a typical sample and its lighting effect(pumped by a 0.5 W blue laser). The weight ratio of glass/LuAG∶Ce3+is 1/4, and the annealing temperature is 800 ℃. (b)Laser-pumped luminous flux/efficacy of the Sample-1/4-800-L4, with the laser power increasing from 1.06 W to 30.1 W. (c)Effects of thickness(number of layers) on the luminous flux/efficacy of the Sample-1/4-800[72].

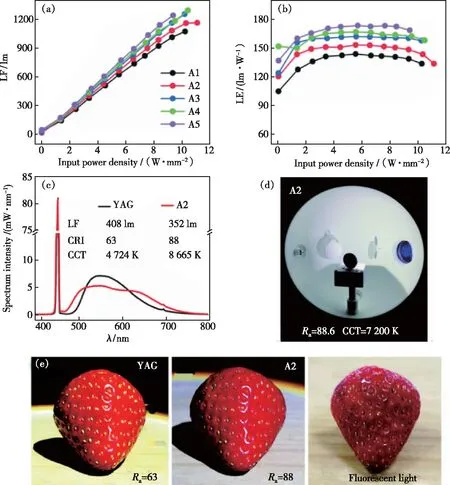

2021年,笔者课题组[73]采用SiO2-Al2O3-Pb2O3玻璃粉作为无机粘结剂,通过固相法分别制备了CASN∶Eu2+和LuAG∶Ce3+混合玻璃粉的浆料,用刮刀镀膜法在氧化铝陶瓷表面涂布浆料,并用胶带控制薄膜的厚度,制备了不同LuAG/CASN比例的复合PiG 薄膜 (PiF),然后在80 ℃烘干8 h,在610 ℃下在炉中烧结10 min。LuAG/CASN比值为4(A2)的复合PiF出现了宽波长(475~750 nm)的发射峰,EQE达到70.8%,荧光强度在573 K时下降到323 K的81%。在455 nm LD的激发下,LuAG/CASN比值为4的 PiF可以同时获得高光通量(1 162 lm)、流明效率(153 lm·W-1)和CRI(88.7)(图17(a)~(b))。LD设备中该A2 PiF和YAG∶Ce的特性如图17(c)所示,相比之下复合薄膜的发射光谱较宽,CRI性能更优(图17(c)~(d)),对物品的色彩还原能力更强(图17(e))。但是封装玻璃中含有Pb,考虑环境因素,无铅玻璃的优选迫在眉睫。

图17 不同蓝色LD输入功率密度激发的PiF的LF(a)和LE(b);(c)LD照明中YAG和复合PiF的EL光谱和发光特性;(d)1 W 455 nm LD激发复合PiF的图像;(e)不同光照下的新鲜草莓照片:Ra=63 LD照明,Ra=88 LD照明,荧光灯[73]。

3 总 结

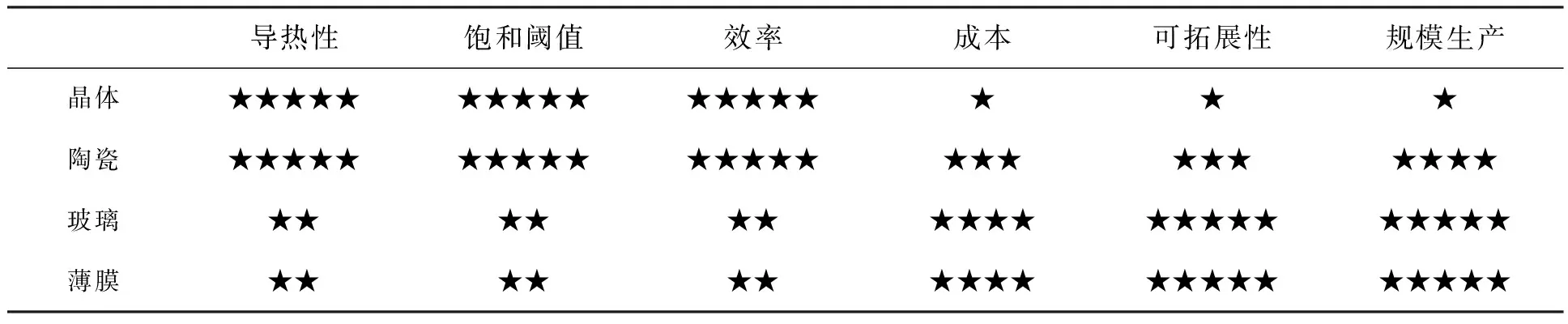

荧光晶体、陶瓷、玻璃、薄膜在激光照明中的各类性能评估如表2所示[12]。单晶具有完美的晶体结构,没有任何缺陷,并且具有优异的热稳定性。但是,由于没有散射中心,它的光吸收率低,光均匀性差,量子效率较低。此外,制备单晶非常复杂,成本也很高。与单晶相比,荧光陶瓷允许微结构的调整(如气孔、第二相和晶粒尺寸),在控制光散射和吸收过程方面有很大的自由度。由于其固有的低扩散速率,大多数氮化物荧光粉很难烧结成光学性能可接受的致密陶瓷。相比之下,荧光玻璃对各种荧光粉具有很大的包容性。然而玻璃的热导率低,其在激光照明中的发光饱和特性有待进一步改善。为此,人们提出了荧光薄膜与玻璃、高导热基板(蓝宝石或铝金属)的复合结构,以改善激光热效应对发光性能的影响。因此,根据其综合性能,排名将是荧光陶瓷、薄膜、PiG、单晶。

表2 荧光晶体、陶瓷、玻璃、薄膜在激光照明中的性能评估[12]

稀土Y元素是一种廉价、储量大、适合大规模应用的原料。而Lu是重稀土,自然界储量少,价格较贵,这也是LuAG∶Ce3+在LED中难以大规模普及的因素之一。LuAG∶Ce3+只是一种绿色荧光材料,没法直接应用于白光激光照明,从综述中的一些研究可以看出来,需要在LuAG∶Ce3+中掺杂红光发光离子或者复合红色薄膜的方式实现白光,最终实现显色指数和色温优于YAG∶Ce3+的实验结果,但是白光的发光效率总体低于YAG∶Ce3+[52-53,64-65,71,73]。这就对更高发光效率的红色和绿色荧光材料提出了要求。

4 展 望

LuAG∶Ce3+的量子效率高、热导率高、热猝灭小,这三个特性使得其成为目前饱和阈值潜力最高的材料,为实现极高亮度白光激光照明提供了方向和可能。耐热性好、效率高的LuAG∶Ce3+作为高亮度激光器件中应用前景广阔的绿色荧光材料,正逐渐引起人们的广泛关注。到目前为止,LuAG∶Ce3+荧光转换材料的光通量和流明效率性能正在不断提高,将LuAG∶Ce3+与其他荧光转换材料复合,在LD照明中获得高色彩品质白光的技术在不断开发。激光照明中,白光效率、亮度、色彩品质综合性能的提升技术还有待进一步发展。β-SiAlON∶Eu2+[38,42,74]和YAGG∶Ce3+[75]等其他绿色荧光材料在激光照明中的性能也有待进一步提升。

本文专家审稿意见及作者回复内容的下载地址:http://cjl.lightpublishing.cn/thesisDetails#10.37188/CJL.20210110.