激光照明应用钇铝石榴石荧光玻璃显色性能优化

2021-11-07邾强强黄敏航胡翔宇

孟 遥, 邾强强, 黄敏航, 胡翔宇, 张 宏, 王 乐

(中国计量大学 光学与电子科技学院, 浙江 杭州 310018)

1 引 言

白光LED(Light emitting diode,LED)具有发光效率高、可靠性高、坚固耐用和节能环保等优势[1-4],但是作为激发源的蓝光LED芯片在高电流下会出现发光效率下降的现象,这导致白光LED难以满足高功率、高亮度固态照明的应用需求[5-6]。相比于LED照明,激光照明技术可以通过输入电流的增加很容易获得非常高的发光强度[7-8]。因此,激光照明被认为是当前实现高亮度白光照明的最佳选择,满足激光照明应用需求的荧光材料也因此成为下一代固态照明技术的研究重点。

在激光照明技术中,起到光转换作用的荧光材料决定了器件的发光效率、发光强度、发光稳定性及显色性等关键参数。相比于白光LED照明,在激光照明技术中,由于受到高功率密度激光的激发,荧光材料更容易因热量的累积而产生发光猝灭现象,从而导致最后器件发光性能的劣化,高功率激光照明也因此对荧光材料的导热性及高温稳定性提出了更高的要求[9]。黄色发光Y3Al5O12∶Ce3+(YAG∶Ce3+)荧光材料以其宽光谱、高光效、高稳定的特点,在传统LED照明领域应用最为广泛。为了将YAG∶Ce3+荧光材料应用于激光照明领域,研究人员对单晶荧光材料[10-12]、荧光陶瓷材料[13-16]以及荧光玻璃材料[17-18]进行了研究。在这些材料中,YAG∶Ce3+单晶荧光材料和YAG∶Ce3+荧光陶瓷材料虽然具有高热导率和优异的发光稳定性,但材料的制备工艺相对复杂,导致其生产成本较高,同时也面临着大批量制备困难的问题。与单晶荧光材料和荧光陶瓷材料相比,YAG∶Ce3+荧光玻璃材料具有制备工艺简单、成本低、重复性好、容易大规模生产的特点,在激光照明领域应用优势明显[19-21]。例如,张等制备了一种高外量子效率(60%)的钇铝石榴石(YAG)基荧光玻璃,并结合蓝光激光器获得了具有110 lm/W光效的激光照明器件[22]。但由于YAG∶Ce3+荧光材料光谱中缺少红绿光成分,YAG∶Ce3+荧光玻璃在应用于激光照明器件时显色性能较差,目前还无法满足高品质激光照明的应用需求。例如,魏等在蓝宝石基板上制备了一种YAG∶Ce3+荧光玻璃薄膜材料,样品虽然具有较高发光效率(211 lm/W),但显色指数(Ra)只能达到65[23]。在YAG∶Ce3+荧光材料中利用Ga元素取代部分Al元素、Gd元素取代部分Y元素,可以分别实现荧光材料发光波长的蓝移和红移,从而获得具有绿色发光的Y3(Ga,Al)5O12∶Ce3+(YAGG∶Ce3+)[16]及橙色发光的(Y,Gd)3Al5O12∶Ce3+(GdYAG∶Ce3+)[24]荧光材料。因此,如果能利用YAGG∶Ce3+和GdYAG∶Ce3+荧光材料作为荧光玻璃中的荧光组分,则可以有效提升荧光玻璃材料发光光谱中的红、绿光成分,从而实现激光照明显色性能的提升。

在本研究工作中,基于钇铝石榴石结构荧光材料宽光谱、高光效及高稳定的特性,利用绿色发光Y3(Al,Ga)5O12∶Ce3+(YAGG∶Ce3+)和橙色发光(Gd,Y)3Al5O12∶Ce3+(GdYAG∶Ce3+)荧光材料作为荧光玻璃中的荧光组分,成功获得了荧光玻璃材料。本文详细研究了制备温度、荧光粉和玻璃粉的比例、YAGG∶Ce3+和GdYAG∶Ce3+荧光粉的比例以及样品厚度对其发光性能及透过性能的影响。通过制备工艺的优化,获得的YAGG∶Ce3+/GdYAG∶Ce3+荧光玻璃样品在蓝色激光的激发下Ra可以达到79.7,相比传统YAG∶Ce3+荧光玻璃提升了13.7%左右。具有最优Ra的荧光玻璃样品的发光饱和阈值为1.63 W/mm2,此时样品的发光效率可以达到163.14 lm/W,在高品质激光照明领域具有潜在应用前景。

2 实 验

2.1 材料选取与荧光玻璃制备

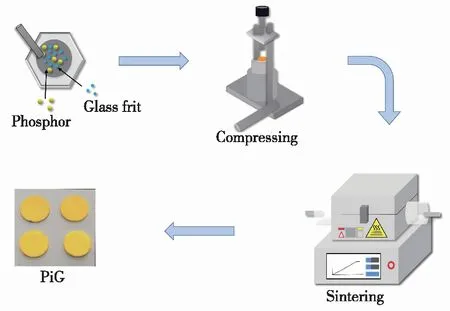

Y3(Ga,Al)5O12∶Ce3+(YAGG∶Ce3+,λem=525 nm )、(Gd,Y)3Al5O12∶Ce3+(GdYAG∶Ce3+,λem=580 nm)荧光粉和K2O-Na2O-Al2O3-SiO2玻璃粉原料均为商用产品,荧光粉购买于苏州市兰博光电科技有限公司,玻璃粉购买于泰州鑫海特种材料有限公司,玻璃粉的软化温度为710 ℃。荧光玻璃制备方法如图1所示,将YAGG∶Ce3+和GdYAG∶Ce3+荧光粉与玻璃粉在玛瑙研磨钵中研磨混合,YAGG∶Ce3+和GdYAG∶Ce3+荧光粉的质量比为3∶7、4∶6、5∶5、6∶4、7∶3,荧光粉和玻璃粉的质量比(PtG)为1∶2、1∶1、2∶1、3∶1。利用压片机将混合均匀的荧光粉和玻璃粉压制成直径为10 mm的圆片,其中压片机采用的压力为2.5 MPa,保压时间为30 s,然后将圆片放入高温制备炉中,在氮气气氛中于750~900 ℃的温度下保温10 min,待自然冷却后,获得最终的荧光玻璃样品。

图1 荧光玻璃制备过程

为了更好地研究荧光玻璃的显色性能,本研究还在相同条件下制备了YAG∶Ce3+(PtG比为1∶1)荧光玻璃样品。

2.2 性能表征

采用X射线粉末衍射仪(D2 PHASER XRD)确定原料粉体及荧光玻璃的物相。荧光玻璃透过率由双积分球测试系统测量(图2(a)),光致发光光谱由荧光分光光度计(F4600)测得。使用荧光显微镜(BX53M,OLYMPUS)确定原料粉体及荧光玻璃的微观结构。荧光玻璃的量子效率(QE)和激光激发性能通过一个定制的荧光测试系统利用反射模式进行测量(图2(b))。测试时,将荧光玻璃样品安装在积分球(美国蓝菲光学,直径30 cm)的样品架上,利用蓝光激光器(波长450 nm)对样品进行激发,样品上激光的光斑面积为1.04 mm2,使用激光功率计(OPHIR)来测量激光功率的数值,采用CCD光谱仪(美国海洋光学HR4000)对荧光玻璃样品的发光信号进行采集分析。

图2 (a)双积分球测试系统;(b)激光激发发光测试系统。

3 结果与讨论

3.1 原料性能

在荧光玻璃的制备过程中,荧光粉及玻璃粉原料良好的分散性及微观形貌有利于荧光粉颗粒在玻璃基质中的均匀分散,从而实现最终荧光玻璃样品性能的提升。图3为原料玻璃粉、荧光粉的荧光显微镜照片。从图3(a)中可以看出,本研究中使用的玻璃粉原料具有良好的颗粒分散性;从图3(b)、(c)中可以看出使用的YAGG∶Ce3+和GdYAG∶Ce3+荧光粉原料颗粒呈规则的球形,也具有良好的分散性,其中YAGG∶Ce3+荧光粉颗粒大小为10 μm左右,在荧光显微镜下表现为绿色发光(525 nm),GdYAG∶Ce3+荧光粉颗粒大小在15 μm左右,在荧光显微镜下表现为橙色发光(580 nm)。

图3 玻璃粉(a)、YAGG∶Ce3+(b)和GdYAG∶Ce3+(c)荧光粉的荧光显微照片。

3.2 制备温度

制备温度是影响最终荧光玻璃样品性能的关键因素,本文对750,800,850,900 ℃温度下获得的荧光玻璃样品的发光性能及透过性能进行了研究。荧光玻璃样品中YAGG∶Ce3+和GdYAG∶Ce3+荧光粉的质量比1∶1,PtG比1∶1,厚度为0.7 mm。图4(a)为不同制备温度荧光玻璃样品的外量子效率(EQE)测试结果,从图中可以看出,荧光玻璃样品的发光效率会先随着制备温度的升高而提升,在制备温度为850 ℃时达到最高,进一步提高制备温度到900 ℃,荧光玻璃样品发光性能会出现降低。值得指出的是,由于本研究中使用氮气气氛来进行荧光玻璃的制备,有效减弱了荧光粉体在高温制备过程中发光性能的劣化,在850 ℃空气气氛中制备的荧光玻璃的EQE只能达到63.5%,而相同条件下氮气气氛中制备的荧光玻璃样品的EQE可以达到72.1%,与原始粉体相比仅有少量下降(YAGG∶Ce3+:73.3%;GdYAG∶Ce3+:75.9%)。图4(b)为不同制备温度下荧光玻璃样品的透过性能变化,由于本研究采用双积分球系统来测量样品的透过率,图4(b)中的透过率曲线在550 nm附近会出现荧光玻璃样品的发光峰。从图4(b)中可以看出,在制备温度达到800 ℃以上,荧光玻璃样品的透过率可以达到20%以上,其中850 ℃获得的样品具有最佳的透过性能。结合上述荧光玻璃样品量子效率及透过性能的测试结果可以看出,本研究中荧光玻璃样品的最佳制备温度为850 ℃。

图4 不同制备温度荧光玻璃样品的EQE(a)及透过率(b)曲线

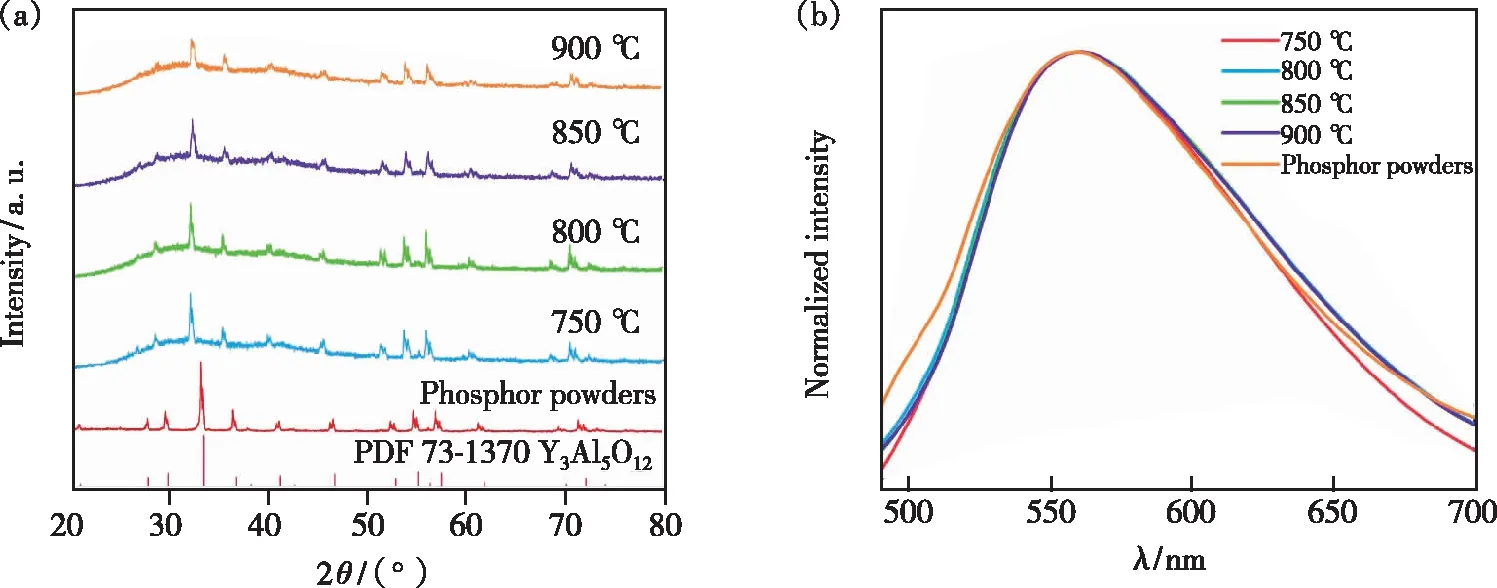

为了进一步研究制备温度对荧光玻璃样品性能的影响,图5给出了不同制备温度荧光玻璃样品的XRD图及发光光谱。从图5(a)中可以看出,不同温度制备的荧光玻璃样品的XRD测试结果与原始混合荧光粉(YAGG∶Ce3+/GdYAG∶Ce3+)相比没有发生改变,这表明高温制备过程并未对原始荧光粉的物相结构产生严重影响。值得指出的是,由于YAGG∶Ce3+和GdYAG∶Ce3+荧光粉的混合,与XRD标准图谱(PDF 73-1370)相比,荧光玻璃的XRD衍射峰表现为两种荧光粉衍射峰的复合。从图5(b)中可以看出,与原始混合荧光粉体相比,不同制备温度下荧光玻璃样品的发光光谱均未出现明显变化,这也进一步表明了YAGG∶Ce3+和GdYAG∶Ce3+荧光粉优异的高温稳定性。

图5 原始混合荧光粉以及不同制备温度荧光玻璃样品的XRD图谱(a)和发光光谱(b)

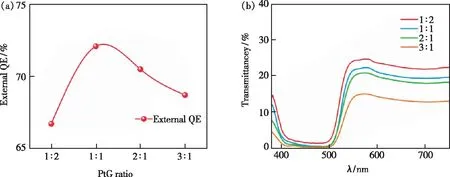

3.3 PtG比

图6研究了PtG比对荧光玻璃样品发光性能及透过性能的影响。荧光玻璃样品的制备温度为850 ℃,YAGG∶Ce3+和GdYAG∶Ce3+荧光粉的质量比1∶1,厚度为0.7 mm。图6(a)为PtG比对荧光玻璃样品EQE的影响,从图中可以看出,PtG为1∶1的荧光玻璃样品具有最高的EQE,过多含量的荧光粉或者玻璃粉均会导致其发光效率降低。图6(b)为PtG比对荧光玻璃样品透过性能的影响,荧光玻璃样品中荧光相的增加会导致样品透过性能下降,特别是在PtG比达到3∶1时,样品的透过率下降明显。通过综合考虑荧光玻璃样品发光性能及透过性能,后续研究测试将以PtG比为1∶1的荧光玻璃样品为研究对象。

图6 不同PtG比荧光玻璃样品的EQE(a)及透过率(b)曲线

3.4 微观结构

图7为850 ℃制备温度下PtG比为1∶1的荧光玻璃样品的荧光显微照片(YAGG∶Ce3+和GdYAG∶Ce3+荧光粉的比例为1∶1)。荧光玻璃样品中并未观察到明显气孔的存在,表现为半透明致密结构。从荧光显微图中可以清晰地看到玻璃基质中绿色发光YAGG∶Ce3+及橙色发光GdYAG∶Ce3+荧光颗粒的存在,两种荧光颗粒均匀分布于玻璃基质中。通过与图3中原始荧光粉体荧光显微照片对比可以发现,由于YAGG∶Ce3+和GdYAG∶Ce3+荧光粉优异的高温稳定性,原始荧光粉体颗粒可以在玻璃基质中保持完好的形貌。

图7 850 ℃制备温度下PtG比为1∶1的荧光玻璃样品的表面荧光显微照片

3.5 激光激发性能

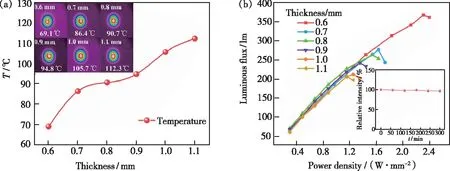

为了研究荧光玻璃样品在激光激发下的应用性能,本工作对不同厚度荧光玻璃样品的散热性能和发光饱和阈值进行了研究。图8(a)为不同厚度荧光玻璃样品在0.96 W/mm2激光激发下的温度测试结果,样品的温度采用热像仪(TiX580, FLUKE)进行记录。从图中可以看出,由于样品厚度的增加会导致其散热性能下降,荧光玻璃样品的中心点温度会随着其厚度的增加而不断升高。图8(b)为不同厚度荧光玻璃样品的发光饱和阈值测试结果。从图中可以看出,荧光玻璃样品的发光饱和阈值会随着其厚度的增加不断下降,与图8(a)中样品的散热性能的变化一致。对于厚度为0.7 mm的荧光玻璃样品,其发光饱和阈值可以达到1.63 W/mm2,此时样品的流明效率为163.14 lm/W。图8(b)中也给出了荧光玻璃发光性能随时间变化的关系图,从图中可以看出,在1 W的蓝色激光激发下,荧光玻璃可以保持长时间的发光稳定。

图8 不同厚度荧光玻璃在激光激发下的温度特性和红外热像图(a)及激光激发性能(b)

3.6 显色性能

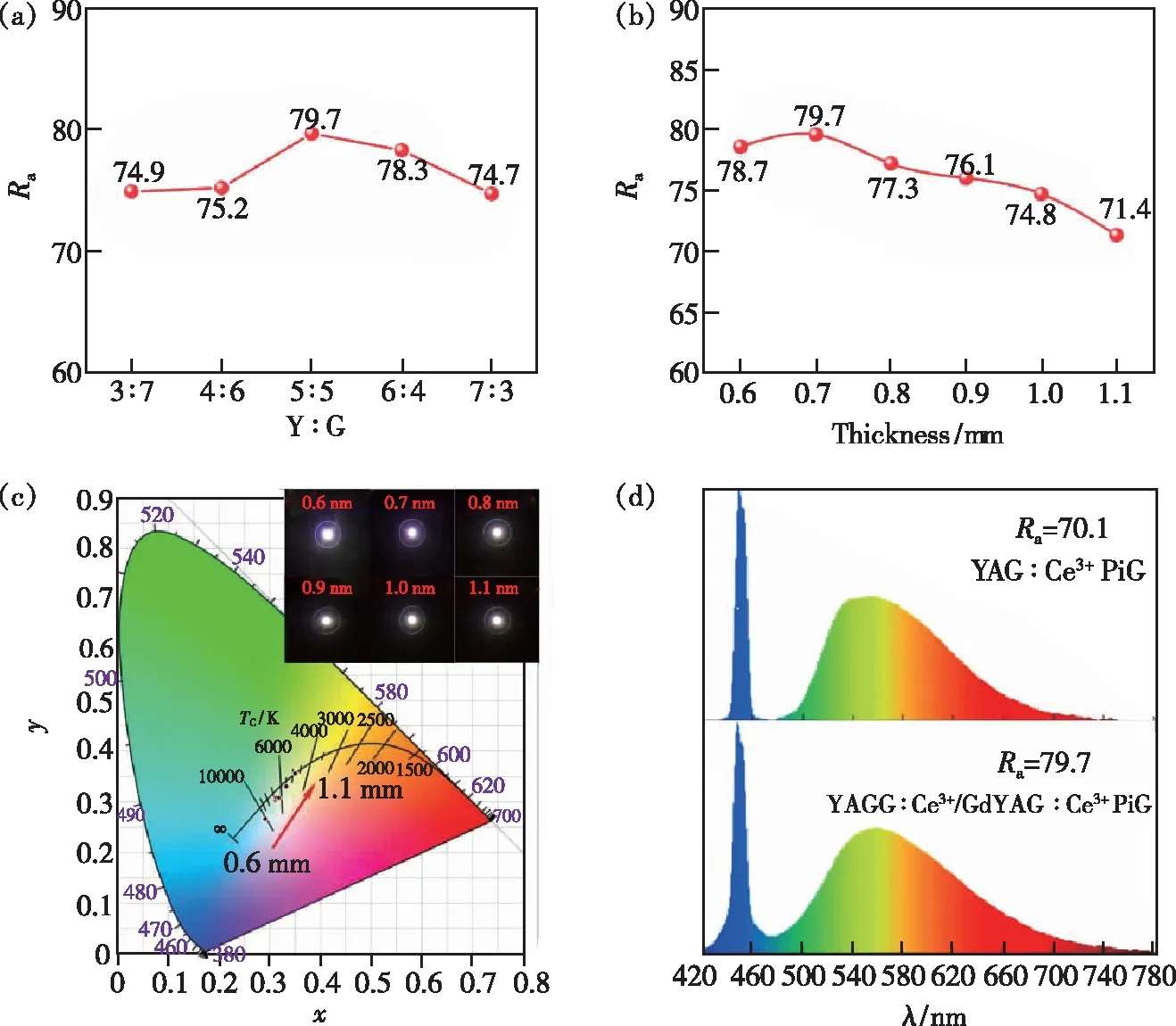

本研究工作是通过绿色发光YAGG∶Ce3+及橙色发光GdYAG∶Ce3+荧光粉的组合来提高激光照明的显色性能。图9研究了荧光玻璃中YAGG∶Ce3+和GdYAG∶Ce3+荧光粉的比例及样品厚度对其显色性能的影响。通过图9(a)可以看出,对于厚度为0.7 mm的荧光玻璃样品,在YAGG∶Ce3+和GdYAG∶Ce3+荧光粉比例为1∶1时,样品在蓝色激光激发下具有最佳的显色性能(Ra=79.7,CCT=6 814 K)。而对于YAGG∶Ce3+和GdYAG∶Ce3+荧光粉比例为1∶1的样品,其显色性能在厚度为0.7 mm时达到最大。通过图9(c)中的CIE色坐标及荧光玻璃样品发光照片可以更清楚地看出样品厚度对其发光性能的影响。图9(d)为本研究获得的荧光玻璃样品在激光激发下的发光光谱,图中也给出了传统YAG∶Ce3+荧光玻璃的发光性能。通过图9(d)可以看出,相较于YAG∶Ce3+荧光玻璃(Ra=70.1),利用YAGG∶Ce3+和GdYAG∶Ce3+荧光粉制备的荧光玻璃会表现出更多的红、绿发光成分,可以实现激光照明显色性能13.7%的提升。

图9 YAGG∶Ce3+和GdYAG∶Ce3+荧光粉比例(a)及样品厚度(b)对荧光玻璃显色性能的影响;(c)不同厚度的荧光玻璃样品的CIE色坐标及发光照片;(d)本研究获得的荧光玻璃样品与传统YAG∶Ce3+荧光玻璃在激光激发下的发光光谱。

4 结 论

本工作选用绿色发光YAGG∶Ce3+和橙色发光GdYAG∶Ce3+荧光材料作为原料,成功制备了具有较高显色性能的荧光玻璃。详细研究了制备温度、荧光粉和玻璃粉的比例、YAGG∶Ce3+和GdYAG∶Ce3+荧光粉的比例以及样品厚度对其发光性能及透过性能的影响。通过制备工艺的优化,在制备温度为850 ℃、荧光粉和玻璃粉的比为1∶1、YAGG∶Ce3+和GdYAG∶Ce3+荧光粉的比1∶1、厚度为0.7 mm时,荧光玻璃样品具有最优的综合性能。YAGG∶Ce3+/GdYAG∶Ce3+荧光玻璃样品在蓝色激光激发下,显色指数(Ra)可以达到79.7,相比传统YAG∶Ce3+荧光玻璃提升了13.7%左右。荧光玻璃样品的发光饱和阈值可以达到1.63 W/mm2,此时样品的发光效率可以达到163.14 lm/W,在高品质激光照明领域表现出潜在的应用前景。

本文专家审稿意见及作者回复内容的下载地址:http://cjl.lightpublishing.cn/thesisDetails#10.37188/CJL.20210166.