高显指白光PiG荧光薄膜制备与激光照明应用

2021-11-07李慧慧李乾利赵景泰张志军

袁 瑞, 郭 钒, 李慧慧, 佟 佳, 李乾利, 赵景泰, 张志军*

(1. 上海大学 材料科学与工程学院, 上海 200444;2. 桂林电子科技大学 材料科学与工程学院, 广西 桂林 541004)

1 引 言

激光照明(Laser-driven lighting)作为新一代的照明方式,相比于发光二极管(LED)照明,具有尺寸更小、能耗更低、亮度更高、照明距离更远、发散角更小等优点,适用于航空、航海、码头/矿井探照灯、汽车远光灯和户外搜救等需要进行远距离照明的应用场景[1-3]。其一般基本原理为:使用蓝光激光二极管照射荧光材料,荧光材料将部分蓝光转换成黄绿光,并和未被吸收的部分蓝光复合形成白光[2,4]。

对于激光照明所用荧光材料来说,传统的硅胶复合的荧光粉(Phosphors in silicone,PiS)方案由于其中的高分子材料容易老化、热导率低,不能承受较大激光辐照,在激光照明中容易失效[5-7]。因此,目前适用于激光照明的荧光材料主要有陶瓷类和薄膜类材料,但主要原料都为铈离子掺杂的钇铝石榴石(YAG∶Ce)或其相关的化合物[8-9]。陶瓷类可分为透明陶瓷[1, 10-12]、半透明陶瓷[13]和复合陶瓷[14-16]。透明陶瓷由于透过率较高,在透过式照明中蓝光太集中,光分布很不均匀,导致“漏蓝”现象[17-18]。而半透明陶瓷是在陶瓷内部留下不同的气孔率,能调控光的发散性;但由于其内部的气孔,使用激光功率不能太大,否则陶瓷片会在高功率激光的作用下因受热不均匀而导致开裂[13]。YAG∶Ce-Al2O3复合陶瓷虽可以实现不漏蓝与很高的致密度,但是发光效率不够高[17,19]。此外,由于陶瓷类的合成温度都很高,超过1 500 ℃,因此能够承受较高的激光功率。但由于几乎所有用于激光照明的陶瓷都缺少红光发光,导致其发光的显色指数较低,远距离照明辨识度不高;且发光色温高,颜色偏蓝,对人眼伤害大,在室内照明或者特殊用途中的应用受限。基于此,为了实现高功率与高显色指数的白光激光照明,有研究人员提出将玻璃混合荧光粉的PiG薄膜(Phosphors in glass film,PiGF)烧结在蓝宝石衬底上的方案[20-24],这样既利用了蓝宝石的高热导率(34 W/(m·K)@25 ℃),避免了PiGF被高功率激光打碎;又同时使用黄绿色荧光粉和红色荧光粉,使得白光激光照明显色指数得到大幅提高[22]。例如,厦门大学Zheng等[20]利用YAG黄绿荧光粉分别与橙红色Ca-α-SiAlON∶Eu2+(α-SiAlON)和红色(Sr,Ca)AlSiN3∶Eu2+(SCASN)荧光粉混合,制备出PiGF,得到CCT为5 478 K、CRI为70和CCT为5 649 K、CRI为74的白光激光照明结果,但仍存在显色指数不足(< 90)的问题。这可能是由于其烧结温度较高(800 ℃),部分α-SiAlON和SCASN分解,导致其显指不足。中国科学院宁波材料技术与工程研究所Liu等[25]通过使用玻璃与CaAlSiN3∶Eu2+(CASN)、Lu3Al5O12∶Ce3+(LuAG)混合,制备出PiGF,但其显色指数依旧不足,最高仅为88,且色温高,超过7 000 K。中国科学院长春光学精密机械与物理研究所Wu等[22]利用硅胶和CASN与LuAG复合形成薄膜,制备出显指CRI可达92的薄膜材料,但其CCT较低,为3 439 K。而目前具有高显指(>90)、色温为5 500~6 000 K的冷白光激光照明还鲜有报道。

针对上述问题,我们利用丝网印刷的方式将玻璃粉与黄绿色、红色荧光粉等原料印刷在蓝宝石片上,在较低的烧结温度下获得了具有高显指(>92)、冷白光(5 500 ~6 000 K)的PiGF,并详细地研究了不同玻璃粉/荧光粉比例、不同波段荧光粉(535 nm/660 nm)配比对所制备的PiGF在光谱、色温、显色指数、发光效率等方面的影响规律。

2 实 验

2.1 样品制备

本文所用玻璃原料主要成分为3Al2O3-30SiO2-10B2O3-48Bi2O3-4ZnO-4Na2O-1Li2O,经1 300 ℃烧结2 h后迅速倒入去离子水中,形成玻璃大颗粒,经干燥、研磨后,制备出玻璃粉体。玻璃粉体形貌如图1(b)中SEM插图所示,其中值粒径(D50)约为9 μm。

将玻璃粉体与发光波长为550 nm的Y3Al5O12∶Ce3+(YAG)或发光波长为535 nm的Y3(Al5-xGax)O12∶Ce3+(YAGG)黄绿荧光粉和660 nm的CaAlSiN3∶Eu2+(CASN)红色荧光粉按一定比例混合后,加入30%的粘结剂(50%乙酸乙酯,20%松油醇,30%乙基纤维素),混合搅拌均匀,形成混合物浆料。再采用丝网印刷的方式,将混合物浆料刷在蓝宝石片上。然后将刷好膜的蓝宝石片放置于马弗炉中,500 ℃烧结30 min,制备出PiG薄膜(PiGF)。

2.2 样品表征

采用日本Hitachi的SU3500型扫描电子显微镜(SEM)观察粉体和PiGF的断面形貌及粉体分布等。使用PANalytical的X’Pert3Powder型X射线衍射仪(X-Ray Diffraction,XRD)对粉体和PiGF样品进行物相分析,靶材为铜靶,X射线放射源λ=0.154 178 nm,测试时电压为30 kV,电流为10 mA,2θ扫描范围为10°~90°,步长为0.013°。采用英国爱丁堡FLS1000型荧光光谱仪对荧光粉体和PiGF进行荧光光谱和荧光量子产率(Photoluminescence quantum yield,PLQY)测试,激发光源为氙灯,测试温度均为室温。使用日立U-3900H型紫外/可见分光光度计测量了样品的透过率曲线。测量波长范围为300~800 nm,步长为0.5 nm,扫描速度为600 nm/min。将所制备的PiGF与蓝光455 nm激光二极管进行透过式封装,激光照射在样品表面的光斑面积约为0.8 mm2,并利用虹谱光电公司HP8000高精度光色测试系统进行激光照明性能测试。

3 结果与讨论

图1(a)是未做任何处理的蓝宝石片与未添加荧光粉时所制备玻璃薄膜的实物图,两者均有很高的透过率。如图1(b)所示,在未添加荧光粉时,将玻璃粉和蓝宝石烧结成玻璃薄膜后,平均膜厚约为16.3 μm,膜与蓝宝石片连接紧密且气孔较少。从图1(c)中的透过率曲线可知,蓝宝石片的透过率在400~800 nm几乎一致,而烧结所得玻璃薄膜在400~800 nm相较蓝宝石片透过率只有略微降低。玻璃薄膜和蓝宝石在400 nm处的透过率分别为82.2%和85.7%,而在800 nm处的透过率分别为83.7% 和86.6%。从图1(d)的XRD中可以看到,因蓝宝石片为单晶(<0001>晶向),其峰位仅在一处出现;而玻璃薄膜则表现出了玻璃的非晶宽峰。

图1 蓝宝石片与未添加荧光粉时所制备玻璃薄膜的实物图(a)、形貌SEM(b)、透过率曲线(c)和XRD图谱(d)。

加入不同量的黄绿色YAG∶Ce荧光粉后所制备的PiGF结果如图2和3所示,其实物图如图3(a)所示。图2(a)为所使用的YAG∶Ce荧光粉,其形貌为类球形,中值粒径D50为16 μm。PiGF相关断面SEM如图2(b)~(f)所示。当玻璃粉∶YAG荧光粉(%)比例为1∶2、1∶3、1∶4、1∶5和1∶6时,烧结所得的PiGF膜平均厚度分别约为49.4,43.9,50.8,54.2,89.2 μm。并且可以看出荧光玻璃薄膜层与蓝宝石片的粘结较为紧密,但随着荧光粉含量的增多,薄膜中所含气孔也增多。从图3(b)的XRD图谱中可以看到,采用不同玻璃粉∶YAG荧光粉的质量比例所制备的PiGF,YAG荧光粉的峰位(PDF#33-0040)与最终烧结而成的PiGF近乎一致,相较于烧结了玻璃薄膜的蓝宝石片以及单一的蓝宝石片,加入了荧光粉的PiGF不会表征出玻璃薄膜或蓝宝石的特征峰,而是直接表征所加入荧光粉的峰位。图3(c)的透过率曲线在365 nm与460 nm附近的吸收对应于YAG∶Ce荧光粉中Ce3+离子的4f-5d的吸收[26-27]。从透过率曲线中可以看出,随着荧光粉占比增加,在荧光粉和玻璃基质的吸收处,透过率逐渐降低。PiGF的PLE与PL如图3(d)所示,其峰位和YAG∶Ce荧光粉的峰位几乎保持不变,但是在PiGF中,PLE半高宽减少,而PL变宽,详细原因还有待更多分析。PLQY的结果如图3(e)所示,随着荧光粉占比增加,其值从92.17%逐渐上升至96.82%。

图2 (a)所用YAG荧光粉SEM图;(b)~(f)按不同玻璃粉∶YAG荧光粉质量比烧结所得PiGF的形貌SEM。

图3 烧结所得PiGF的实物图(a)、XRD(b)、透过率曲线(c)、PL(d)以及PLQY值(e)。

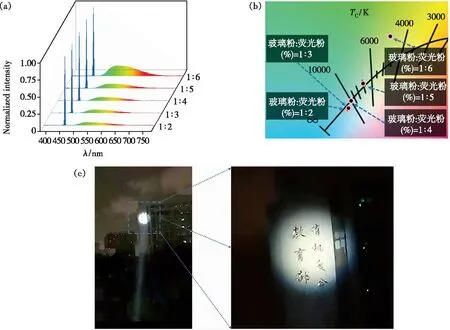

将所制备不同玻璃粉与荧光粉比例的PiGF进行激光照明测试,其结果如表1和图4所示。在12.5 W左右电功率下,所测量的不同玻璃粉/荧光粉样品的激光照明结果显示,随着荧光粉含量的增加,色温从比例为1∶2时的12 000 K左右降低至1∶6时的4 800 K左右;光电转换效率也从1∶2时53.80 lm/W提升至1∶6时的60.64 lm/W;其相应的激光照明光谱和1931 CIE色坐标如图4(a)和4(b)所示。随着荧光粉含量增加,黄绿光逐渐增多,其色坐标也从冷白光区域逐渐移动至黄绿色光区域。图4(c)展示了玻璃粉与YAG荧光粉质量比为1∶3时,在室外距离手电出光处150 m外的激光照明手电效果图,可以观察到,远处的白光光斑也能很好地聚集,并照射出清晰的文字图案。该结果显示,所制备的PiGF在白光激光照明手电中具有很好的应用前景。

表1 在12.5 W左右电功率下不同玻璃粉/荧光粉样品的激光照明详细测试结果

图4 在12.5 W左右电功率下测得的不同玻璃粉/荧光粉质量比样品的激光照明光谱(a)及1931 CIE坐标图(b)、以及比例为1∶3时室外激光照明手电效果图(手电照射距离为150 m)(c)。

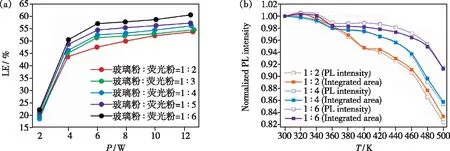

在不同电功率下,不同玻璃/YAG荧光粉配比的光效变化如图5(a)所示,可以看出,随着电功率从2 W左右上升至12.5 W左右,所有玻璃和荧光粉不同比例制备的PiGF均呈现出光电转换效率提高的趋势。玻璃与YAG荧光粉配比为1∶2、1∶4和1∶6时,不同温度下的发光强度如图5(b)所示,随着荧光粉含量的增多,PiGF的热猝灭逐渐减弱。当玻璃与YAG荧光粉配比为1∶6时,测试温度为500 K时的发光强度和亮度分别为常温(300 K)下的91.37%和91.28%,仅下降8%~9%,展示出该PiGF非常优异的热稳定性。

图5 不同电功率下,不同玻璃粉/YAG荧光粉配比的光效走势图(a)与变温发光强度(b)。

在上文制备荧光薄膜的步骤基础上,采用玻璃粉∶YAG荧光粉(%)=1∶4的条件,并将添加的YAG∶Ce荧光粉改为发光波长为535 nm的Y3(Al5-xGax)O12∶Ce3+(YGaAG)黄绿荧光粉和660 nm的CaAlSiN3∶Eu2+(CASN)红色荧光粉的组合,然后按不同发光波段荧光粉质量比制备了PiGF,由此观察色温、显指、发光效率等性能的变化。图6(a)、(b)分别展示了535 nm和660 nm荧光粉的SEM形貌,535 nm荧光粉为类球形形貌,中值粒径D50为12 μm;660 nm荧光粉呈现为片状和棒状形貌,中值粒径为13 μm。

图6 发光波长为535 nm(a)和660 nm(b)荧光粉的SEM形貌图;不同配比荧光粉所制备的PiGF实物图(c)和相应的透过率曲线(d)。

图6(c)实物图为535 nm与660 nm荧光粉质量比分别为10∶0、9.7∶0.3、9.5∶0.5、9∶1、0∶10时所制备的PiGF,可观察到在加入的660 nm荧光粉占比逐渐提高后,所制得的PiGF颜色逐渐由黄绿色变为黄色,最后趋向橙红色和红色。通过图6(d)所示透过率曲线可观察到,随着660 nm荧光粉的加入,PiGF透过率逐渐下降。并且由于660 nm荧光粉为宽带吸收,因而,在350~500 nm的吸收峰随着660 nm荧光粉的加入逐渐宽化。该结果也说明红色荧光粉能与玻璃粉混合烧结,成功制备出红光PiGF。

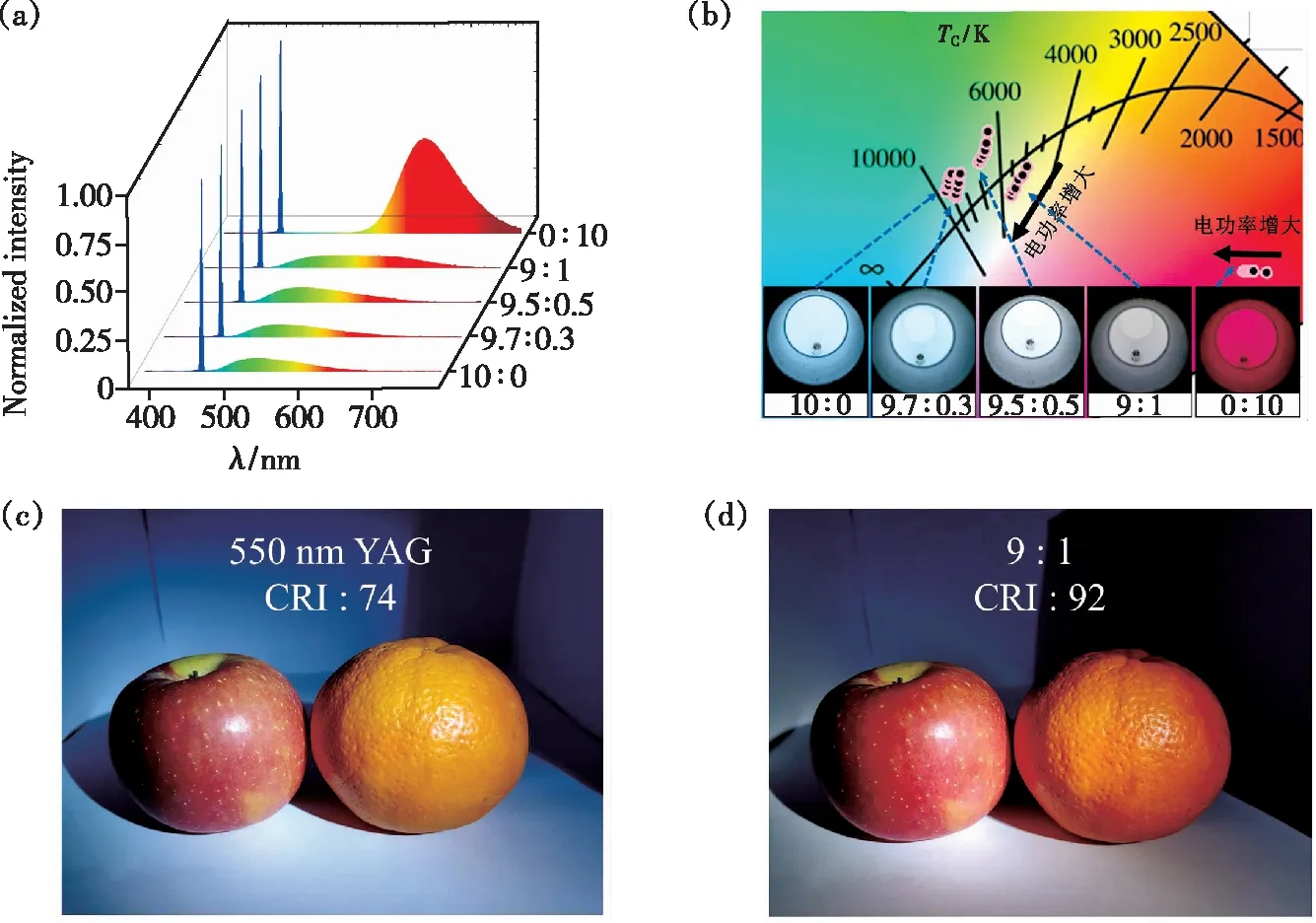

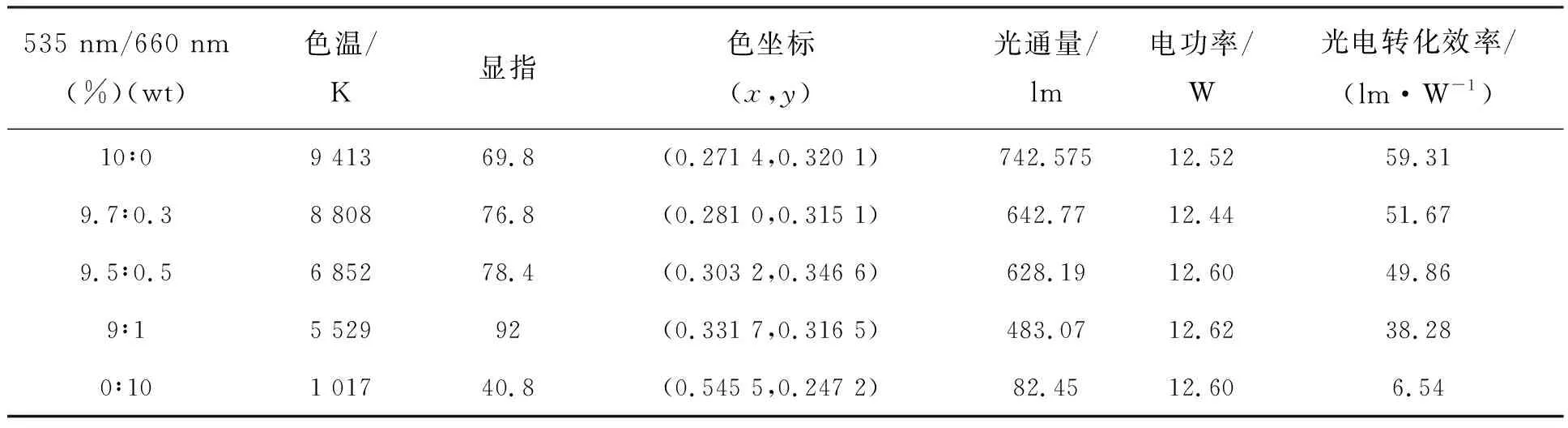

当激光所接12.5 W左右的电功率时,其测试结果如图7(a)和表2所示。随着660 nm红色荧光粉占比的逐步增加,红光发光面积逐步增大,从10∶0时的13%逐步上升到9∶1时的34.3%,再到0∶10时的91.5%;CCT从9 400 K左右逐步降低到9∶1时的5 500 K左右,再到0∶10时的1 000 K附近,而CRI也逐步从10∶0时的70左右提升至9∶1时的92左右;光电转化效率则由10∶0的59.31 lm/W降到9∶1时的38.28 lm/W。图7(b)为不同荧光粉配比PiGF在不同电功率下所对应的1913 CIE色坐标与激光照明效果图,可以很明显地观察到,随着红色荧光粉加入量的增多,色坐标基本是朝向色温低、红色区域方向移动;从其激光照明效果图(图7(b)中插图)也可以明显看出发光颜色从偏蓝光向白光、再到红光的变化趋势。

图7 在12.5 W左右电功率下,测得的不同535/660 nm(%)荧光粉配比PiGF的激光照明光谱(a)及相对应的1931 CIE色坐标和激光照明效果图(b);只添加YAG荧光粉(c)和使用混合荧光粉(d)的室内白光激光照明效果对比图。

表2 在12.5 W左右电功率下不同荧光粉比例样品的激光照明详细测试结果

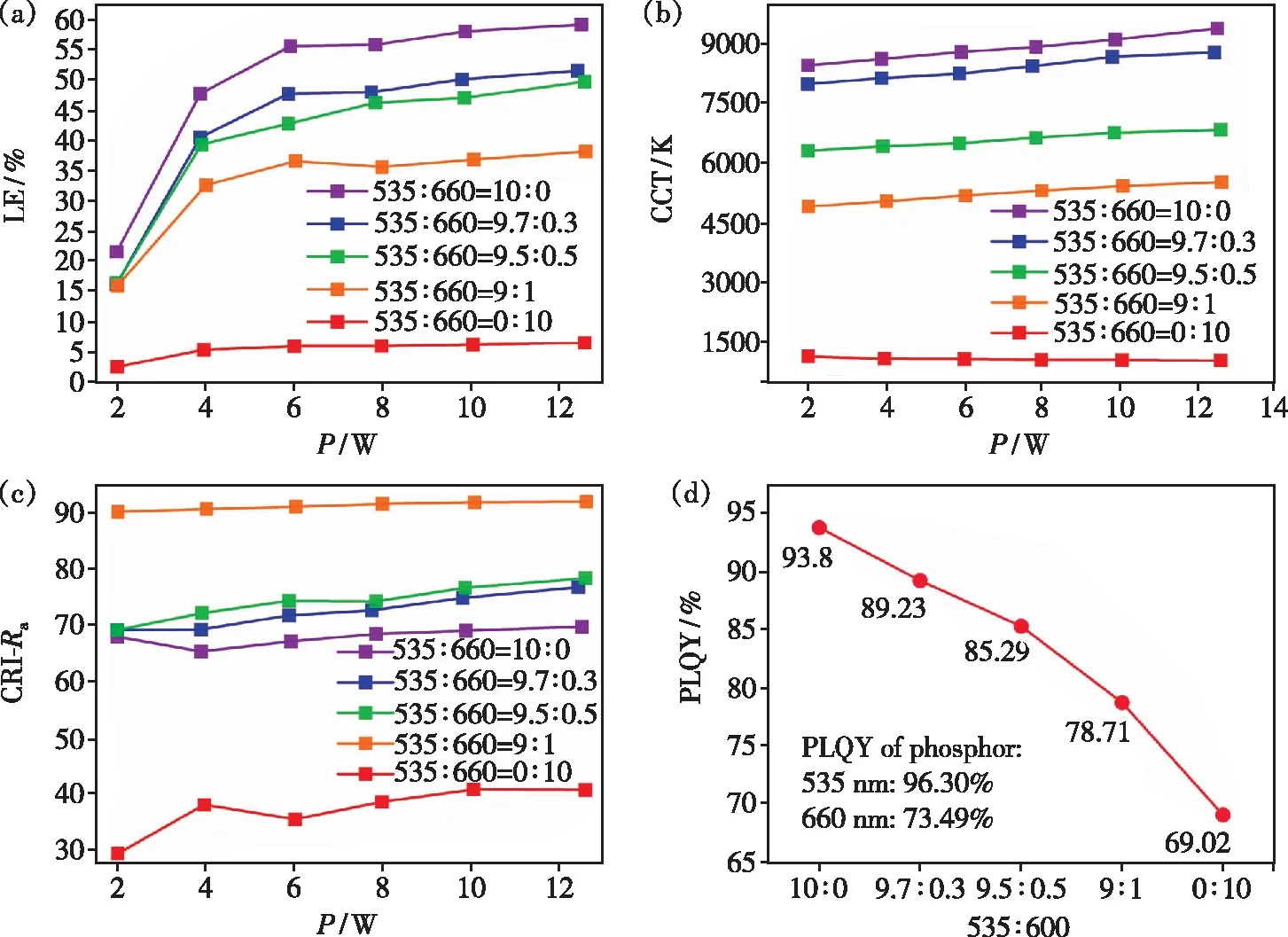

不同激光电功率下测试的激光照明结果如图8所示。不添加红色荧光粉的PiGF有着最高的发光效率,可达59.31 lm/W。在同时添加535 nm和660 nm的荧光粉后,不同激光电功率下,随着660 nm荧光粉含量的增多,均存在色温降低、显色指数上升的情况。在2~12.5 W左右的电功率下,光电转换效率基本上是随着660 nm荧光粉含量的增多而降低。而随着激光电功率的提高,PiGF的CCT上升,CRI上升,光电转化效率也上升。这是由于激光的电功率越大,产生的蓝光激光强度增加,吸收蓝光和转换成的黄绿光越多,未被吸收的蓝光也越多所引起的。其PLQY如图8(d)所示,可观察到,随着660 nm荧光粉含量的增多,其PLQY也逐渐降低。

图8 不同功率下,不同535 nm和660 nm粉体配比下PiGF的光效、CCT、CRI变化图((a)~(c))和相对应PiGF的PLQY值(d)。

从图7可发现,535∶660(%)=9∶1的PiGF,绿光发射部分(~39%)基本等同红光发射部分(33%~34%),整体光谱半高宽有效增大。同时CIE色坐标靠近黑体辐射线中心部分,已经非常接近于自然白光。在激光电功率为12.5 W时,PiGF的色温为5 500 K左右,显指达92左右,成功得到了高显指白光激光照明的PiGF。图7(c)、(d)分别展示了上文中只使用550 nm波长YAG荧光粉和同时使用535,660 nm混合荧光粉的PiGF室内白光激光照明效果图,能明显观察到两者在照明成像上有着较大的差别。使用混合荧光粉后,使得CRI从74显著提升至92,图片中水果的颜色也呈现出更加细腻、饱满的色彩,使其显得更加新鲜、更接近真实色彩。

4 结 论

本文将玻璃粉和荧光粉相结合,通过丝网印刷法将浆料涂刮在蓝宝石片上,加热至500 ℃制备出PiGF,在对其中不同玻璃粉/荧光粉粉体比例、不同波段荧光粉配比分析后得到以下结果:

(1)随着PiGF中荧光粉含量占比的增加,色温降低,光电效率提高,热稳定性也提高。

(2)通过改变黄绿色荧光粉和红色荧光粉的配比制得的PiGF,发现随着红色荧光粉比例的增大,CCT、CRI也增加,同时光电转换效率降低。

(3)所制得的PiGF随电功率在2~12.5 W内提高,CCT上升,CRI上升,光电转化效率上升。

(4)当玻璃粉∶荧光粉质量比为1∶4、535 nm与660 nm荧光粉质量比为9∶1、激光电功率为12.5 W时,可实现高显指白光激光照明,其CRI可达到92,CCT值为5 500 K,发射光覆盖460~740 nm,红光部分和绿光部分发射峰几乎持平,所得的色坐标已接近自然白光,表明成功制备出了高显指白光PiGF。

本文专家审稿意见及作者回复内容的下载地址:http://cjl.lightpublishing.cn/thesisDetails#10.37188/CJL.20210138.