高显色激光照明用宽光谱远程荧光转换材料

2021-11-07孙炳恒姜本学范金太

孙炳恒, 姜本学, 范金太, 张 龙

(1. 中国科学院上海光学精密机械研究所 中国科学院强激光材料重点实验室, 上海 201800;2. 中国科学院大学, 北京 100049)

1 引 言

21世纪以来,基于半导体芯片的固态照明技术(Solid-state lighting)因具有寿命长、能耗低以及环境友好等优点,被学术和产业界认为是21世纪最具发展潜力的绿色照明光源[1-6]。受限于俄歇复合诱导的“效率下降”现象(Efficiency droop),传统的发光二极管(Light-emitting diode,LED)仅在低电流密度注入下(<10 W/cm2)可保持较高的发光效率[7-9]。为了提升LED光源的整体亮度,只能通过增加单个LED芯片的数量,即COB(Chip-on-board)封装方案,但该方案同时伴随着热量堆积、结构复杂、成本提升等弊端。与之相比,基于激光二极管(Laser diode,LD)的激光照明技术在高功率照明领域下仍能维持较高的发光效率,并兼具亮度更高、体积更小、寿命更长、探照距离更远等显著优势[4-7,10]。以单颗芯片为例,蓝光LD的最高亮度是LED亮度的1 000倍,耗能却只有LED的2/3。LD固态照明技术已成为照明领域的重点发展方向,广泛应用于汽车大灯、投影光源、背光显示、航天航海照明等领域。

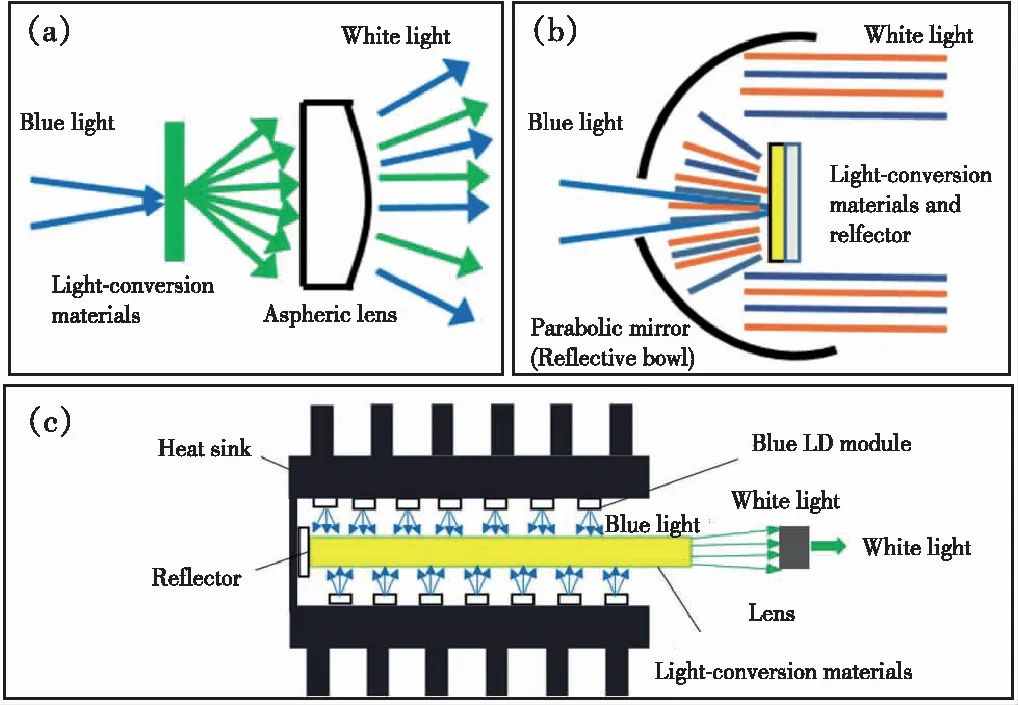

与白光LED类似,白光LD照明光源的实现方式主要有两种途径:(1)三基色芯片组合型,即直接将红、绿、蓝三色LD芯片封装,组合形成白光[11-14]。该方案的优势主要在于LD谱线宽度窄,可减少光对人眼不敏感波段的波长的溢出。然而,该方案整体结构复杂,对控制电路要求高,并且各组芯片老化衰减特性存在差异,长期服役下易产生色漂移等。另外,目前缺乏成熟的绿光激光器,难以实现全光谱发光。(2)荧光转换型:利用单个蓝光或近紫外LD激发具有不同发射波长的荧光转换材料从而产生白光[15-18]。荧光转换型白光LD光源因成本较低、工艺简单、无斑点噪声等优势在照明市场中占据主导地位。

在整个荧光转换型激光白光光源中,荧光转换材料无疑是影响光源各项指标的核心模块。由于LD激发的功率密度是LED的数倍以上,传统的荧光粉与有机树脂的“贴片式”封装模式受限于热导率较低(~0.1~0. 4 W·m-1·K-1),难以承受长时间强烈的热冲击,从而易产生温度猝灭、发光饱和甚至局部碳化[19]。因此,采用具有较强热鲁棒性(Thermally robust)的无机荧光转换材料结合“远程激发”封装模式成为当前的研究热点[20-24]。2018年,厦门大学李淑星论述了目前可应用于“远程激发”模式的激光照明的各类无机荧光转换材料,并从材料自身光热性能、制备成本以及普适性等方面综合考虑认为:荧光陶瓷>荧光薄膜>荧光玻璃>荧光单晶,并对各类材料日后的发展趋势、挑战与机遇进行了合理的预测[25]。

目前,白光LD光源主流实现方案仍为蓝光LD激发石榴石型Y3Al5O12∶Ce(YAG∶Ce)黄色荧光材料[26]。但是YAG∶Ce的发射光谱主要覆盖为黄绿光,缺乏足够的红光成分,因此白光LD光源也同样面临着显色性能较差(CRI~60)、色温偏高(>6 000 K)、光色品质低下的难题[27-30]。为了制备得到具有更强实用性、视觉效果更好的暖白光,研究人员通过借鉴已有的白光LED对荧光粉改良的技术方案,以期制备得到具有宽光谱、高显色性的各类无机荧光转换材料。

与白光LED的光谱调控方案类似,对白光LD光源的光色品质的改善主要包括两种:(1)单一基质下的光谱调控,具体措施又包含基质调控以及共掺杂红光发射离子,该方法在荧光陶瓷以及单晶中应用较多。2018年,中科院宁波材料所江浩川研究员等采用氧化物原料,通过固相反应法制备得到Y3MgxAl5-2xSixO12∶Ce(YAMSG∶Ce)透明陶瓷,采用Mg2+-Si4+取代Ce∶YAG中的Al3+-Al3+离子对,改变了激活剂的临近配位环境进而增强了其5d能级的晶体场劈裂能,将发射中心波长从533 nm大幅红移至598 nm,在460 nm蓝光LED的激发下,可实现色温为 3 762 K的暖白光发射[31]。(2)多色荧光粉复合,即将具有不同发射波长的荧光材料混合或复合,增大荧光转换材料发射光谱宽度及其在可见光区域的覆盖范围,实现高品质发光。由于目前量子效率较高的商业红粉均为氮化物材料,如CaAlSiN3∶Eu2+、Sr2Si5N8∶Eu2+等,其在高温下发光性能易被破坏,并且由于扩散系数低、饱和蒸汽压高,使其难以实现致密化。因此,该方案通常应用于制备温度较低的荧光玻璃材料[32]。2020年,温州大学向卫东团队以B2O3-Na2O-SiO2-CaO为玻璃基质,采用熔融淬火法制备得到了外量子效率为82%的CaAlSiN3∶Eu2+红光玻璃,高于商业粉体的65%,在商业YAG∶Ce混入后,白光LED光源的显色指数高达94.5[33]。

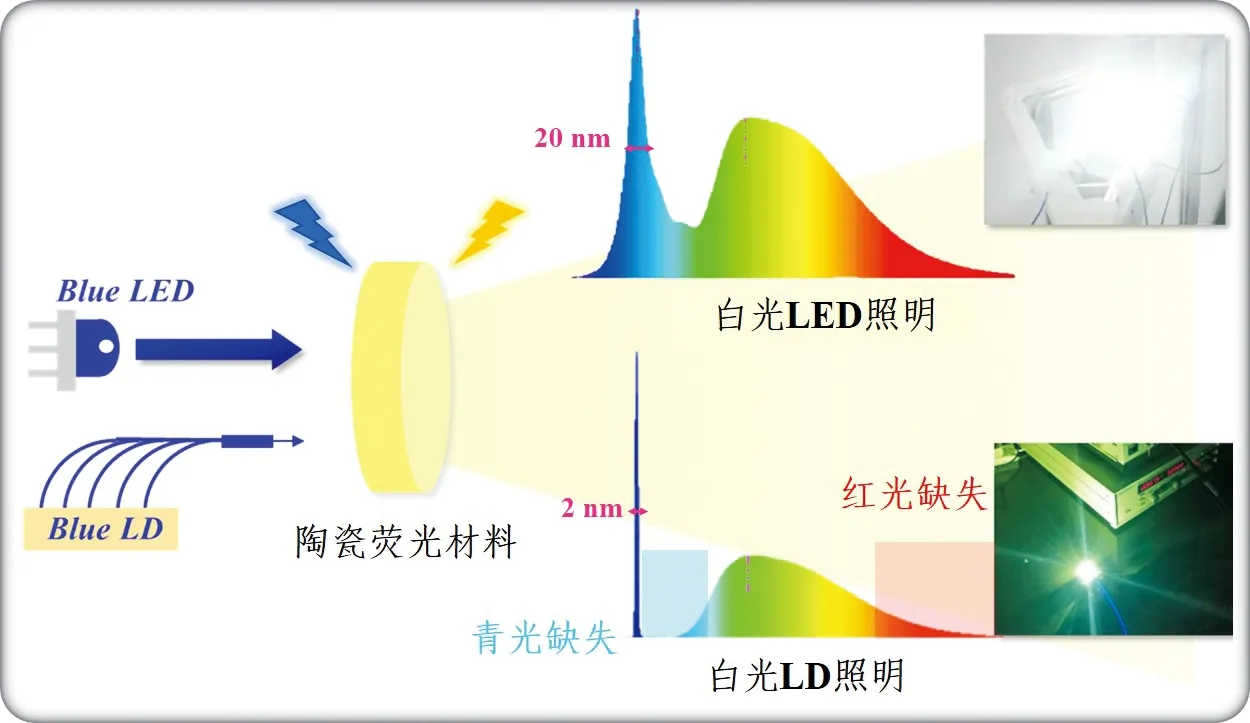

尽管基于上述方案能够有效改善现有荧光转换型白光LED光源的光色品质,使其显色指数提高至80以上,色温也保持在5 000 K以下,得到暖白光光源。然而,与蓝光LED芯片相比,激光芯片的光斑小,功率密度大,使其电致发光光谱在蓝光波段的发射呈窄带状,蓝光波段的半高宽小于2 nm[25,27]。因此,除了红光成分的缺失之外,青光波谷(Green gap)效应同样是制约光色品质进一步提升的关键因素(如图1所示),从而增加了实现高品质激光白光光源的难度。基于目前激光照明产业蓬勃发展的态势,为满足其在国民经济中更多领域的关键性应用,从荧光转换材料的发光特性出发,探索宽光谱发射白光激光光源的技术方案已经势在必行。

图1 LED与LD激发YAG∶Ce荧光材料电致发光光谱差异

因此,本文综述了近年来基于具有较强热鲁棒性的无机荧光转换材料如陶瓷、单晶、荧光玻璃封装得到的高品质激光白光光源的研究进展,简要分析了高流明密度激发下,激光光源光色品质下降的原因以及现有主流解决方案;提出了实现高品质激光白光光源亟需重点解决的几个关键问题,并对所提出的各个方案未来的发展前景做出了展望。

2 宽光谱荧光转换材料

2.1 荧光陶瓷

在无机荧光转换材料中,荧光陶瓷(Phosphor ceramic plate,PCP)是将氧化物原料或已经成相的荧光材料压制成型后在高温下烧结致密化得到的陶瓷块体,具有良好的热学、机械以及物化稳定性,一直是各界的研究热点[34-38]。早在2007年,美国Philips公司开发了一种基于荧光陶瓷板的白光光源方案,该方案有效缓解了传统COB方案所导致的各个LED模块色温不均匀的难题,大幅缓解了分档制造工艺。

2.1.1 基于固溶策略的光谱红移和展宽

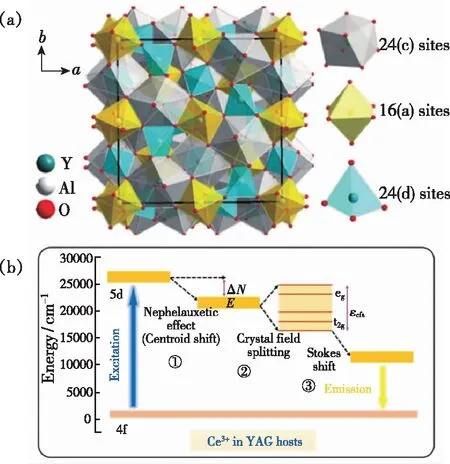

图2 (a)Y3Al5O12石榴石结构的晶体结构模型以及多面体配位情况[23];(b)在基质中Ce3+发光的主要因素示意图,包括电负性效应(质心位移)、晶体场劈裂效应以及斯托克斯位移。

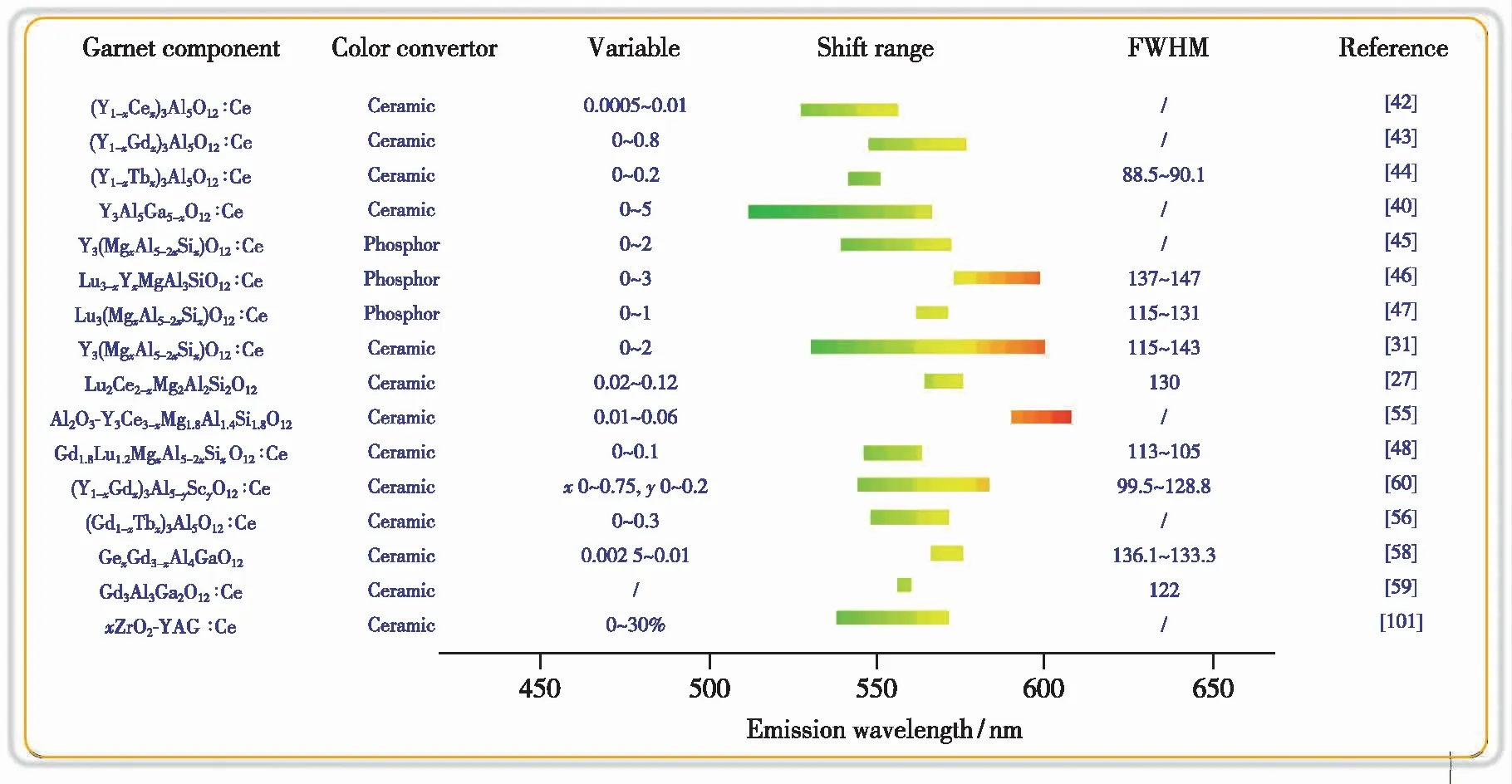

图3为近年来各类典型的石榴石结构发光材料发射光谱的变化情况。从图中可以看出,在YAG∶Ce荧光陶瓷材料基础上,相较于Ce3+所在的A位十二面体中心位置的等价离子替换(如具有较大离子半径的Ce3+、Gd3+、Tb3+替代YAG中的Y3+)[42-44],非等价离子对替代对于荧光材料发射波长的调控更为显著,其中以Mg2+-Si4+双格位取代YAG或LuAG中的Al3+-Al3+离子对效果最为明显[45-49],其发射波长最大可红移60 nm以上。并指出红移原因为Mg2+(r=0.103 nm,CN=8)/Si4+(r=0.04 nm,CN=4)的平均有效离子半径大于Al3+(r=0.067 nm,CN=8)/Al3+(r=0.053 nm,CN=4)的平均有效离子半径,(Al/Mg)O6八面体体积膨胀以及(Al/Mg)O4四面体体积的收缩致使相邻配位的Ce—O键长发生压缩和扩张,使CeO8十二面体畸变度增大(如图4),导致晶体场强度增大[31],即图2(b)中效应②增强,降低了5d能级的位置。公式(1)和(2)可分别定性地计算因键长伸缩造成的多面体晶格畸变程度(Distortion,D)以及eg和t2g能级间晶体场劈裂强度(Crystal-field splitting,CFS,Dq)[50-52]:

D=(1/n)∑((Li-Lav)/Lav),

(1)

其中,Li是中心Ce原子与第i个配位氧原子之间的键长,Lav是平均键长[53]。

(2)

图3 基于固溶体方案的石榴石基荧光陶瓷波长以及半高宽变化

图4 (a)YAMSG∶Ce荧光陶瓷的晶体结构图;随着Mg2+-Si4+掺杂量的提高,CeO8多面体周边的两种配位环境((b)~(c))、CeO8多面体键长变化((d)~(e))、CeO8多面体畸变率变化(f)[31]。

其中,Z为配位阴离子的价态,e为电子,r是d波函数半径,R则为发光离子与配位阴离子间的键长。在该方案中,SiO2和MgO还可作为制备YAG基透明陶瓷的烧结助剂促进陶瓷致密化并调控陶瓷内部纳米缺陷[20,54]。上海光机所周圣明研究员等采用固相反应法制备得到Y3Mg1.8-Al1.4Si1.8O12∶Ce荧光陶瓷,通过优化Ce3+的含量至0.06,提升了Ce3+所在的多面体的畸变程度,使其对称度下降,将发射中心波长进一步红移至606 nm,在350 mA蓝光LED激发下,光源色温低至3 000 K[55]。

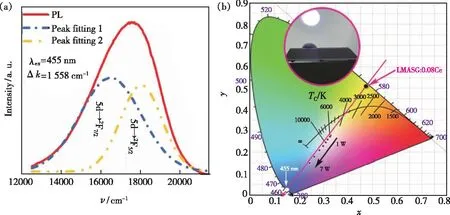

近期,研究人员又通过Mg2+-Mg2+-Si4+→Lu3+-Al3+-Al3+三格位取代方案研发出Lu2Mg2Al2Si2O12∶Ce3+(LMAS∶Ce)荧光陶瓷,发射中心波长为565 nm。在该方案中,由于主晶格成分波动引起发光中心格位差异,于高/低能量处产生了新的发光中心,以及十二面体晶格畸变程度增大导致对称程度降低,使LMAS∶Ce荧光陶瓷的半高宽(FWHM)扩宽至130 nm,如图5所示。当采用1.8 W蓝光LD激发LMAS∶0.08Ce荧光陶瓷时,激光白光光源的显色指数达77.7,相对色温低于6 000 K[27]。

图5 LMAS∶0.08Ce荧光陶瓷的发射光谱(a)及封装得到的激光白光光源色坐标(b)[27]

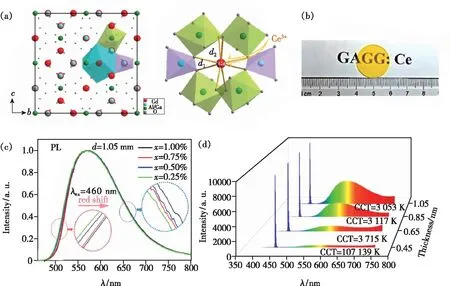

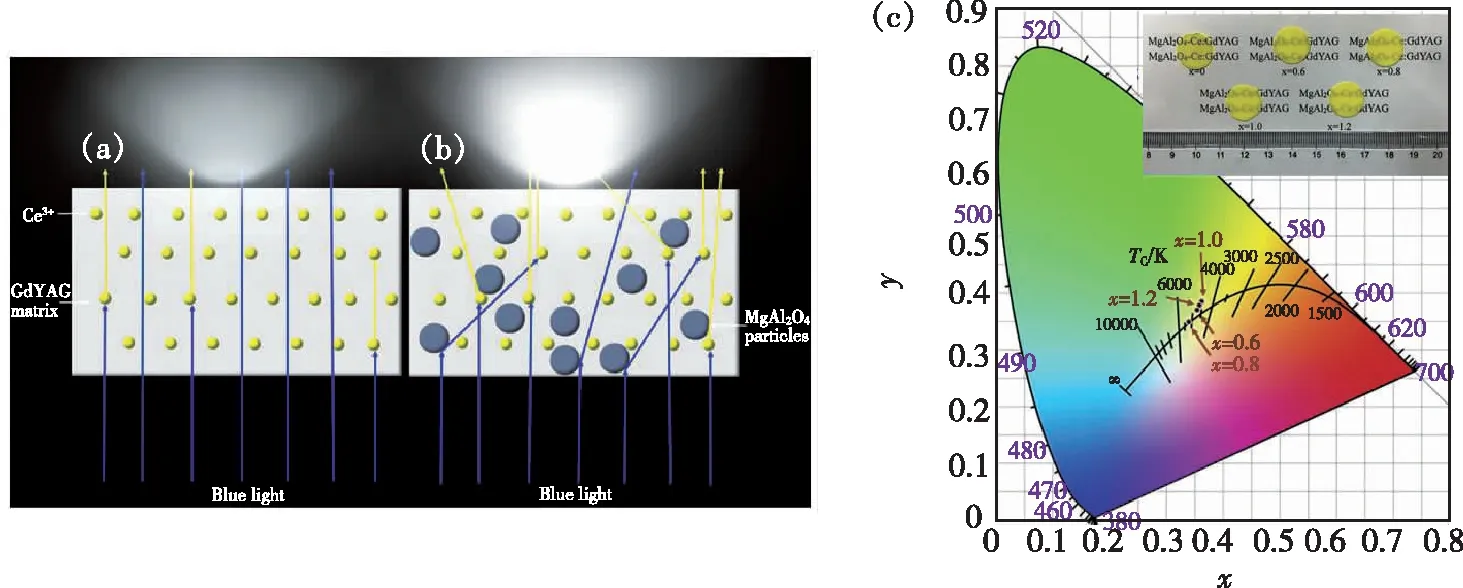

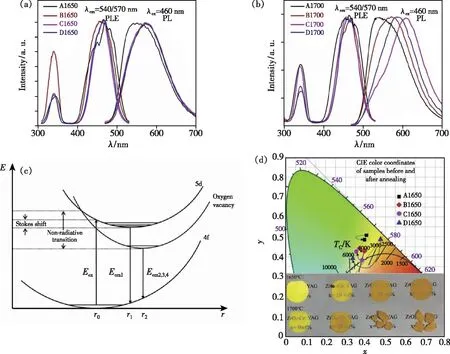

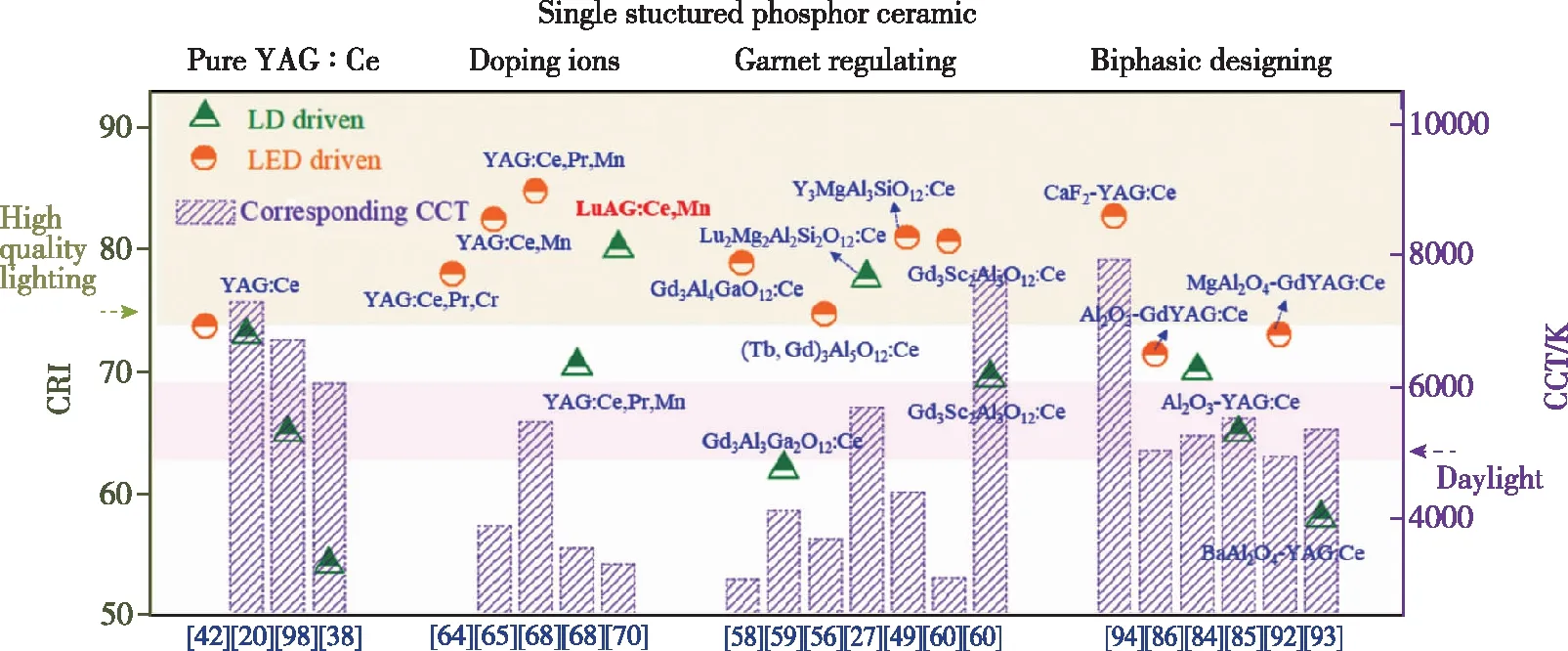

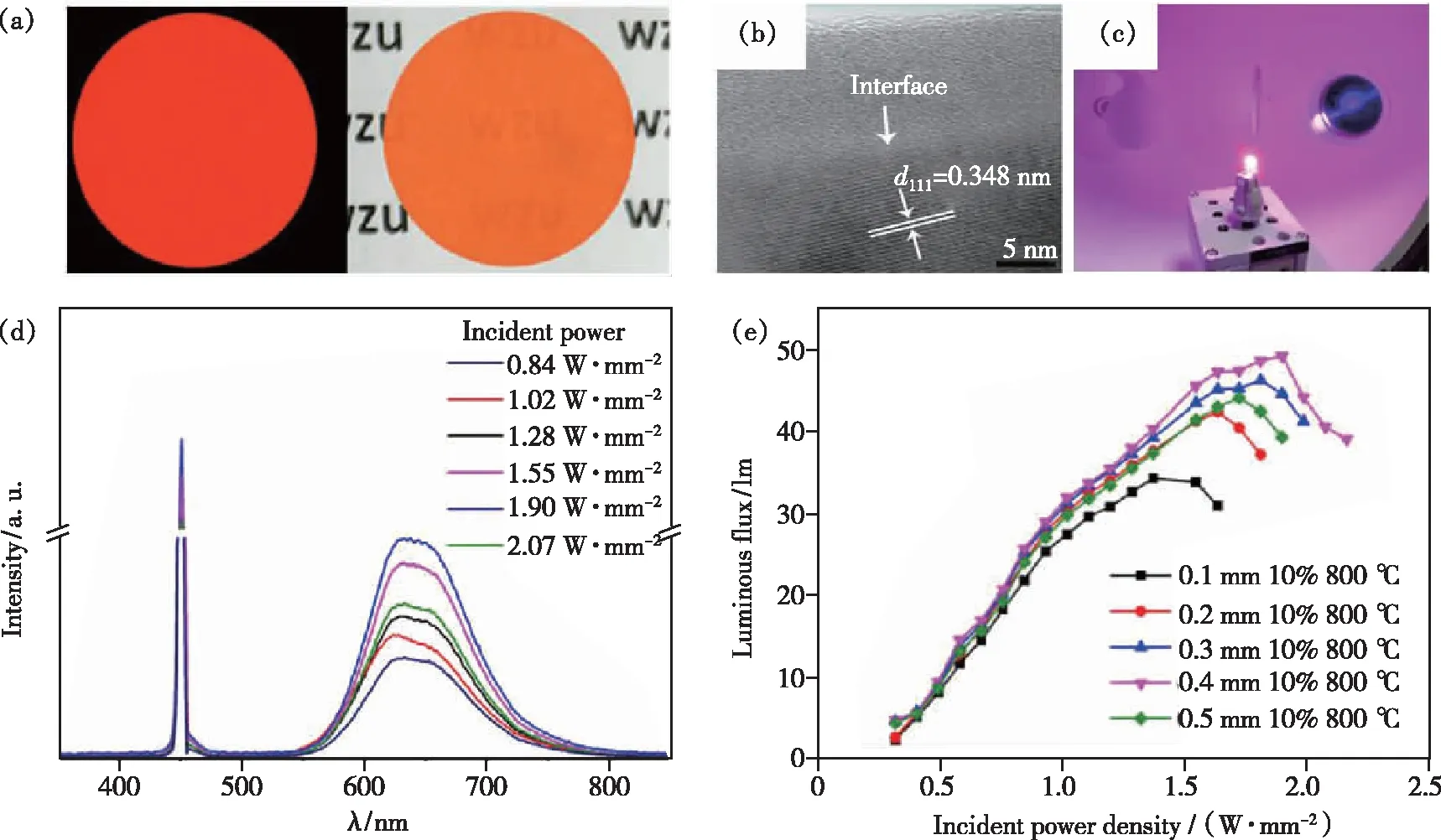

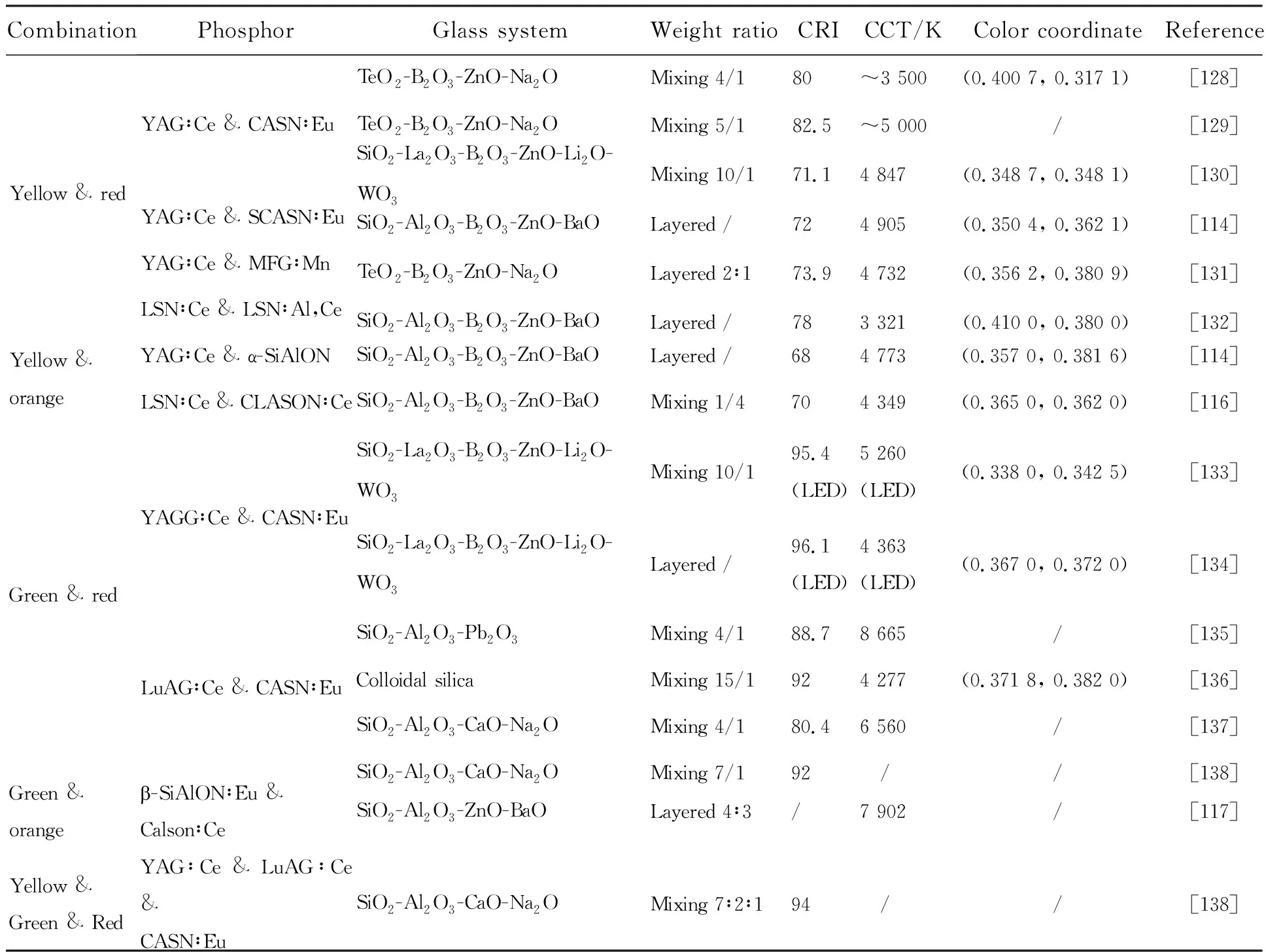

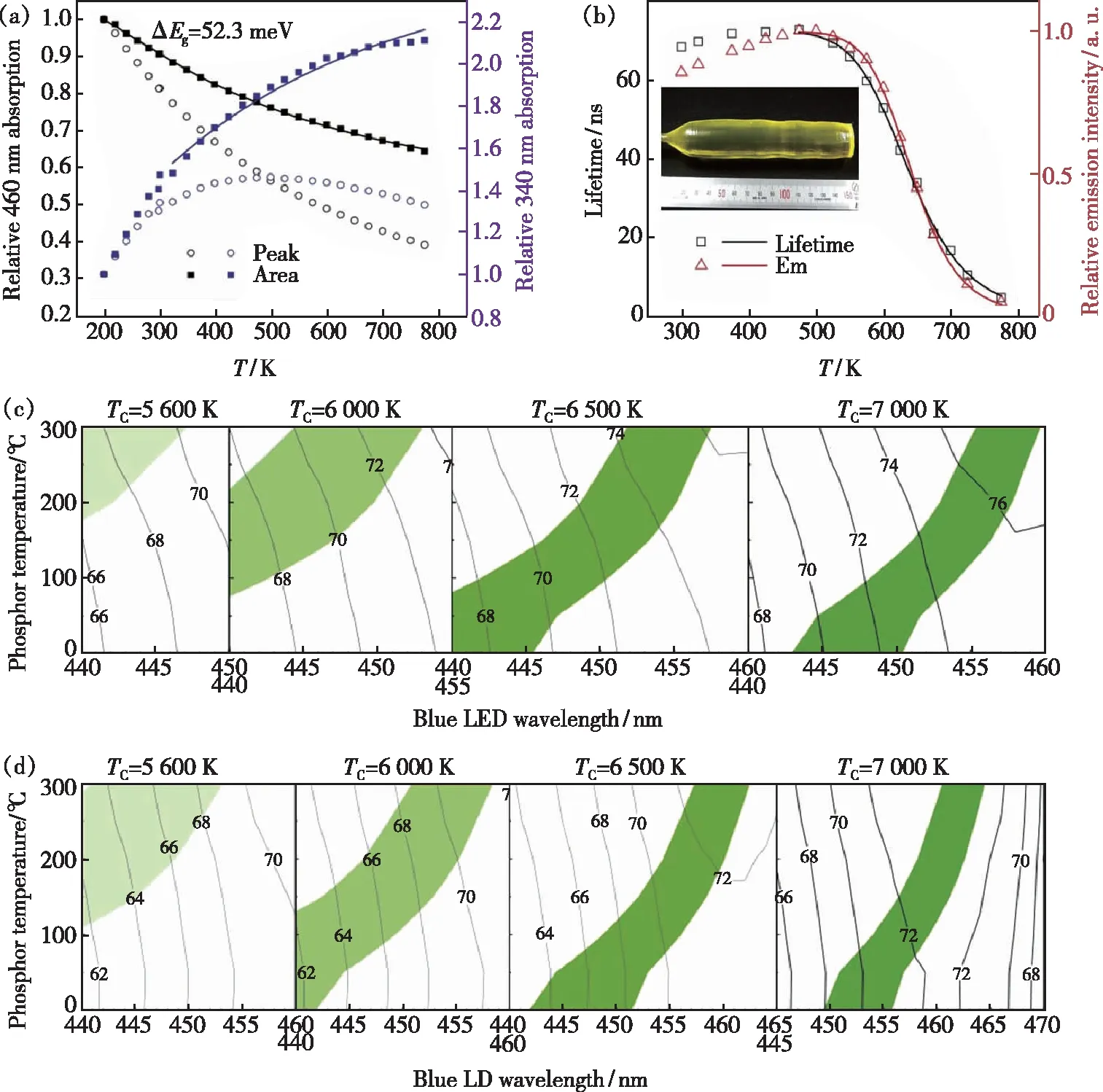

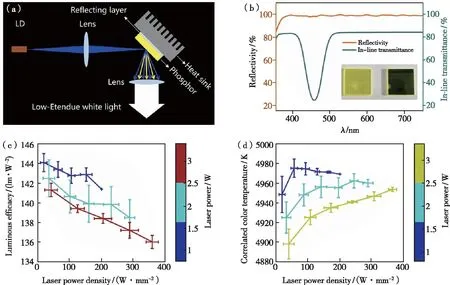

典型的YAG∶Ce(Em=545 nm,FWHM=118 nm)和LuAG∶Ce(Em=530 nm,FWHM=110 nm)的发射光谱仅仅覆盖黄绿光部分,因此在弥补红光成分的同时,扩展荧光转换材料的半高宽是实现宽光谱发射的有效途径[47]。如在上述Mg2+-Si4+双格位取代方案中,随着取代量从0到2%,YMASG∶Ce荧光陶瓷的发射光谱的半高宽从115 nm增至143 nm[31]。除了传统YAG和LuAG的石榴石体系,(Tb,Gd)3Al5O12∶Ce荧光陶瓷的中心发射波长位于570 nm,半高宽达132 nm,与蓝光LED芯片封装后,得到显色指数为74.7,色温为3 681 K的暖白光光源[56]。随后,江浩川研究员课题组通过一步氧气烧结法,在未添加烧结助剂的情况下,成功制备得到Gd3Al4GaO12∶Ce (GAGG∶Ce)荧光陶瓷,该体系的发射光谱半高宽达132.8 nm,封装得到的白光LED光源的显色指数达78.9,且色温低至3 062 K。在2 W蓝光激光的激发下,亦可实现色温为3 053 K的激光白光发射[57-58],如图6所示。进一步地,通过降低Al/Ga之间的配比、添加MgO烧结助剂以及优化烧结方式,可将GAGG∶Ce荧光陶瓷的直线透过率提升至80%以上。然而,在仅考虑键长变化效应时,随着Ga3+引入量的增加,Ga3+的加入导致CeO8多面体畸变率变小,晶格对称度上升,导致发射光谱的半高宽下降至125 nm,但仍明显高于商用YAG∶Ce荧光粉[59]。此外,研究人员通过固相反应法成功制得Gd3Sc2Al3O12∶Ce3+(GSAG∶Ce)荧光陶瓷,当Ce3+掺杂浓度为1.2%时,发射中心波长为575 nm并且半高宽达132.4 nm,封装得到的白光LED光源的显色指数为80.7。在1.5 W蓝光激光激发下,光源的显色指数为68.9,但色温升高至近8 000 K[60]。

图6 GAGG∶Ce荧光陶瓷。 (a)晶格结构模型及CeO8多面体配位情况;(b)样品实物图;(c)不同Ce掺杂量下的PL光谱;(d)不同厚度的荧光陶瓷在2 W蓝光激光激发下的电致发光光谱[58]。

2.1.2 基于离子掺杂策略的红光成分补充

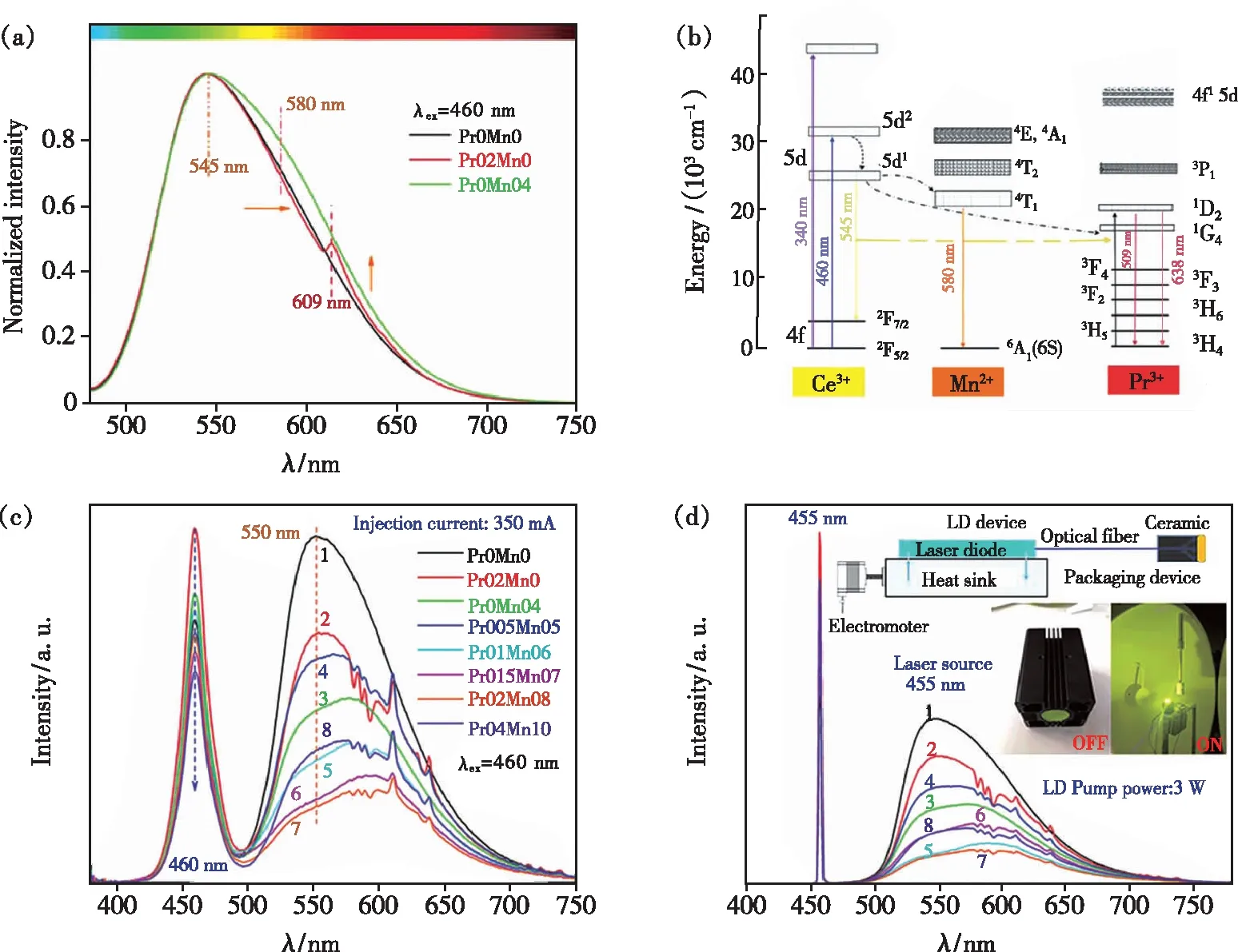

除了石榴石基质调控的方案外,在石榴石基质中掺杂红光离子同样可以有效改善光源的光色品质。典型的具有红光发射峰的离子主要包括Cr3+(677,689,707 nm)[61]、Pr3+(565,609,638 nm)[62]、Mn2+(593,749 nm)/Mn4+(668 nm)[63]等。中科院宁波材料所蒋俊研究员系统研究了Cr3+和Pr3+单一掺杂、共掺杂YAG∶Ce策略下的LED光源的显色指数变化,实验结果表明YAG∶Ce,Pr,Cr(~78)>YAG∶Ce,Pr(~72)>YAG∶Ce,Cr(~68)>YAG∶Ce(~50)[64]。在Mn2+掺杂YAG方面,中科院上海光机所周圣明研究员与福建物质结构研究所周有福研究员等将Mn2+以Mn2+-Si4+离子对的形式引入YAG基质,并添加MgO和TEOS作为烧结助剂制备得到高质量YAG∶Ce,Mn2+透明陶瓷[65-67]。Ce3+可作为敏化剂,在460 nm蓝光激发下,通过Ce3+→Mn2+的能量传递,YAG∶Ce,Mn2+荧光陶瓷在570~598 nm附近呈现宽带橙红光发射峰,并且封装得到的LED光源的显色指数最高可达82.5,色温为3 870 K[65]。

近日,江苏师范大学张乐教授团队通过掺杂发射峰位于609 nm的Pr3+,进一步优化光谱成分(Ce3+、Pr3+、Mn2+间能量传递模型如图7(b)),成功制备得到YAG∶Ce,(Pr,Mn)透明陶瓷,LED光源的显色指数高达84.4,为目前公开报道中单一结构荧光陶瓷封装的白光LED显色指数的最高值[68]。随后,该团队又通过Tb3+-Mn2+双取代Y3+-Al3+,采用TEOS作为烧结助剂,弥补了电荷不平衡效应,制备得到高质量(Tb,Y)3Al5O12∶Ce,Mn2+荧光陶瓷。由于Tb3+-Mn2+的共同作用导致晶体场劈裂能增加,发射峰相较于YAG∶Ce红移了12 nm(545→556 nm),并且半高宽增宽12.6%(88.5→102.8 nm),白光LED光源的显色指数为79.8[44]。而当Tb3+完全取代Y3+时,即Tb3Al5O12∶Ce,Mn2+荧光陶瓷,其发射峰位于609 nm。当TAG∶Ce与TAG∶Ce,Mn2+封装成双层结构并与蓝光芯片封装,白光LED光源的显色指数可提升至84.4[69]。

图7 (a)YAG∶Ce、YAG∶Ce,Pr及YAG∶Ce,(Pr,Mn)荧光陶瓷发射光谱;(b)Ce3+-Pr3+-Mn2+间能量传递模型;350 mA蓝光LED(c)和3 W LD(d)激发下荧光陶瓷的电致发光光谱[68]。

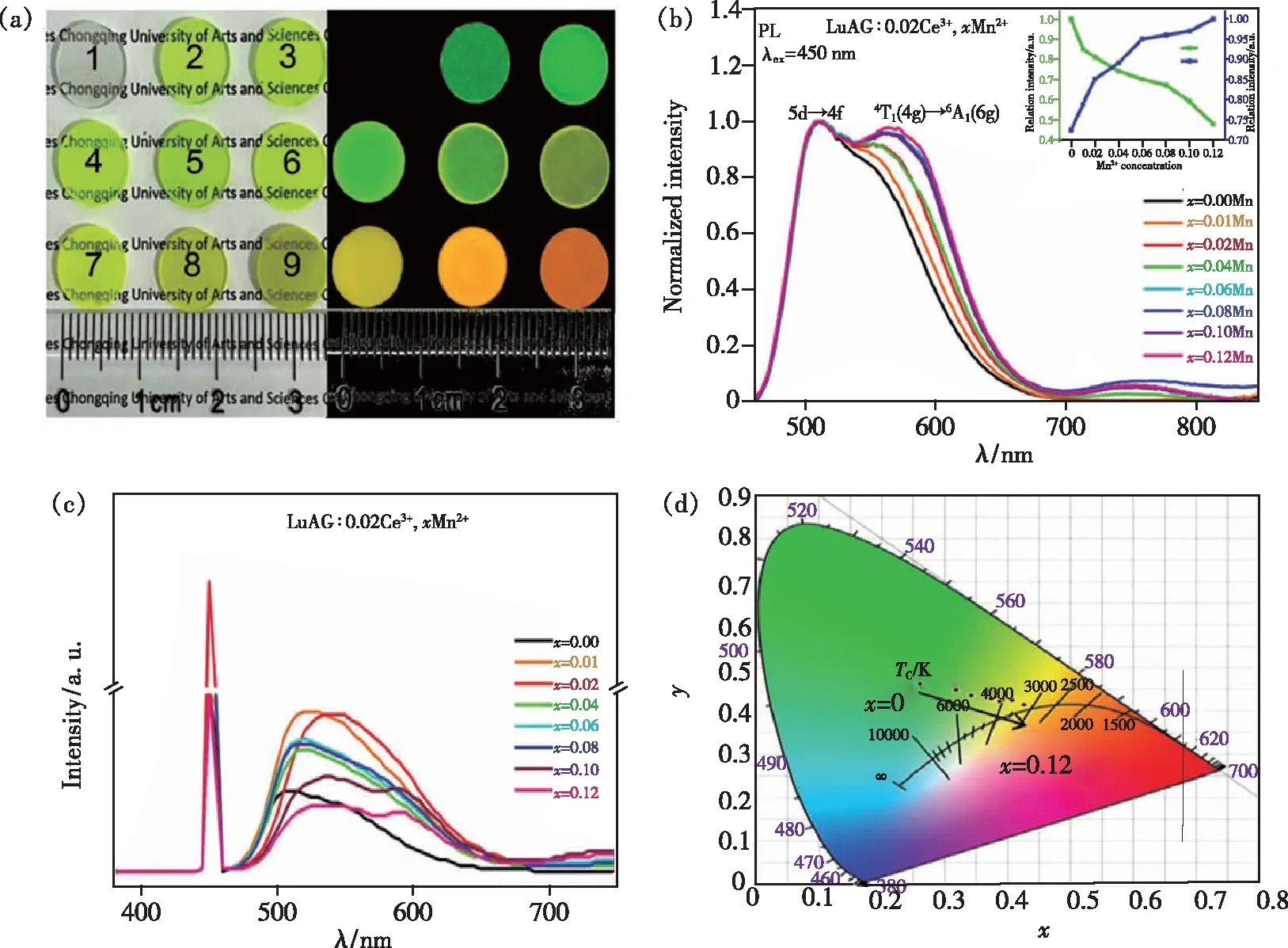

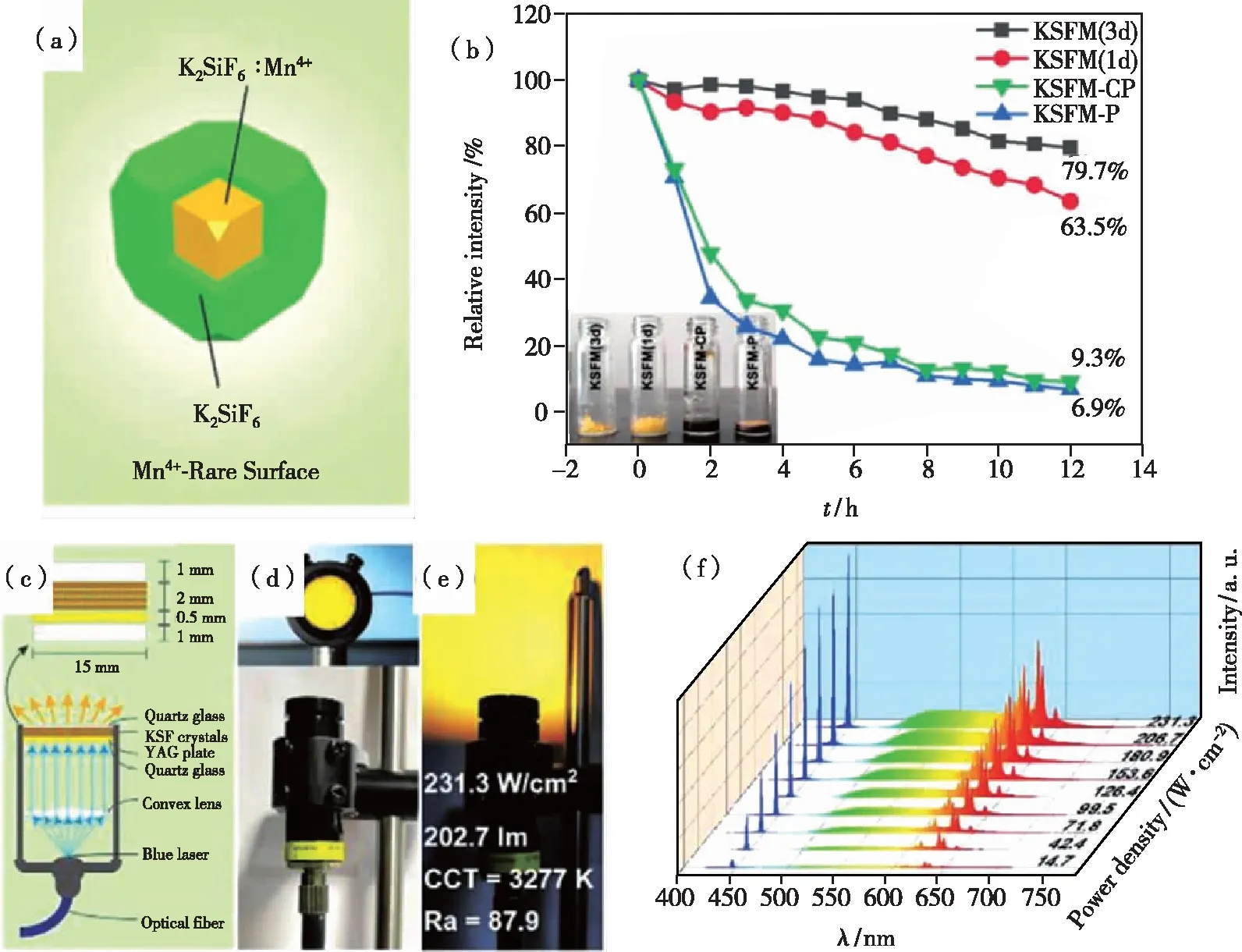

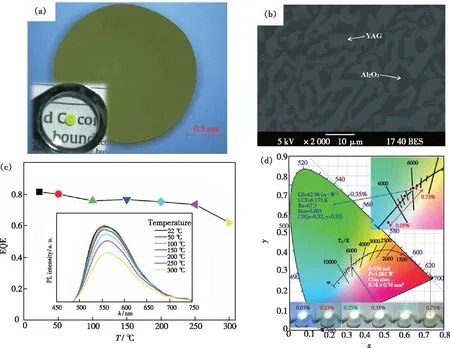

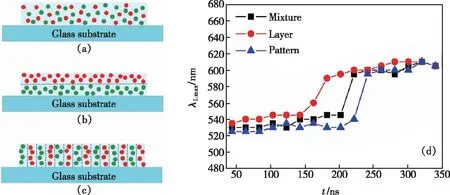

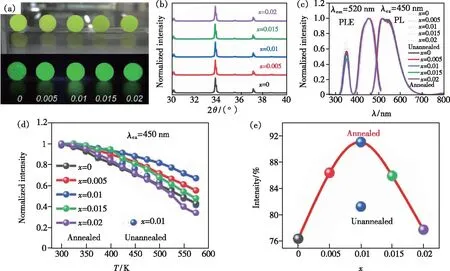

通常情况下,随着Mn2+-Si4+离子对的引入,Si4+(r=0.04 nm,CN=4)会占据石榴石体系中四面体AlO4(r=0.053 nm,CN=4)格位。对于Mn2+来说,由于Mn2+(r1=0.096 nm,CN=8;r2=0.067 nm,CN=6)的离子半径与Y3+(r=0.102 nm,CN=8)/Lu3+(r=0.097 n,CN=8)及Al3+(r=0.054 nm,CN=6)半径相近,理论上可占据十二面体和八面体两种格位,因此Mn2+在石榴石基质内的占位情况尚不明朗。重庆文理学院韩涛教授等利用密度泛函理论计算(Mn/Al)和(Mn/Y)的配位形成能,并结合XRD精修系统研究了石榴石晶相合成后Mn2+在LuYAG∶Ce石榴石基质荧光粉中的格位占据情况。研究发现,当Mn2+掺杂量较低(0~0.007)时,Mn2+趋向占据[AlO6]八面体中的Al位,并产生590 nm的橙红光发射;而当掺杂量较高时(0.007~0.22),Mn2+则趋向占据[YO8]十二面体中的Y位,并发射出750 nm的深红光。具有较长离子半径的Y3+引入LuxY3-xAG(0 图8 不同Mn2+掺杂量(0→0.12%)的YAG∶Ce,Mn2+荧光陶瓷。(a)太阳光和紫外光照射的实物图;(b)荧光光谱图;(c)电致发光;(d)激光白光光源的色坐标[70]。 在Mn4+掺杂的荧光陶瓷研究方面,中科院上海硅酸盐研究所王士维研究员等以MgO作为烧结助剂以及电荷补偿剂,空气下高温烧结制备了LuAG∶Mn4+荧光陶瓷,并且由于Mg2+的引入,Al—O键键长增加,影响了Mn4+所在的晶体场环境,使得Mn4+:4A2→2T2的自旋禁阻跃迁变为可能,因而在460 nm蓝光激发下,于668 nm附近出现红光发射峰[73-74]。上海理工大学邹军等同样利用氧气烧结制备得到Al2O3∶Mn4+,Mg2+荧光陶瓷,在460 nm蓝光激发下,产生峰值波长位于678 nm的深红光发射,并且该材料在室温下的热导率高达26.27 W·m-1·K-1,在高功率激光照明领域极具应用潜力[75]。 除了氧化物荧光粉以外,研究人员在氟化物及氮化物红光陶瓷的研究方面也取得了相应进展。美国Livermore国家实验室Cherepy团队以美国通用公司生产的K2SiF6∶Mn4+(KSFM)荧光粉为原料,采用直接热压烧结方式并只在保温阶段时加压(500 ℃,172 MPa),制备得到密度为2.33 g/cm3、相对密度大于99%的KSFM红色荧光陶瓷,在450 nm蓝光激发下,可得到中心波长位于630 nm、半高宽小于3 nm的窄带红光发射。致密的KSFM红光陶瓷可有效解决荧光粉体耐候性差、易潮解的难题,并展现了明显优于KSFM荧光粉的温度猝灭特性,如图9所示,是实现背光光源高色域覆盖率的理想荧光材料[76]。 图9 KSF∶Mn4+陶瓷不同温度下荧光强度变化及不同Mn4+掺杂浓度的样品实物图(254,365 nm及日光照射下)[76] 厦门大学李淑星等以氮化物粉体为原料,Si3N4和SiO2双助熔剂结合放电等离子烧结(SPS)制备得到CaAlSiN3∶Eu2+半透明荧光陶瓷,克服了氮化物扩散系数低、饱和蒸气压高、难以实现致密化的难题。CaAlSiN3∶Eu2+荧光陶瓷量子效率高达60%,并且热猝灭性能相较于商业荧光粉体提升了15%[32,77]。 2.1.3 光源器件层面的光谱优化 近期,中科院半导体研究所刘喆团队在Al2O3-YAG∶Ce复相陶瓷作为荧光转换材料的基础上,将蓝光与红光LD进行光纤耦合作为激发源,封装得到激光白光光源。通过优化红光LD的发射波长(Ra640 nm>Ra645 nm>Ra650 nm)及红/蓝光的功率比值(0.4),保证整体激光光源亮度的同时,将激光光源的显色指数提升至78.7,并且实现4 003~2 796 K的色温可调,如图10(c)所示。值得一提的是,在-90°~90°的空间范围内,Al2O3-YAG∶Ce复相荧光陶瓷相较于YAG∶Ce荧光陶瓷具有良好的角坐标均匀性[78]。因此基于YAG∶Ce的复相荧光陶瓷将成为当前的研究热点。 图10 (a)激光模块实物图;不同蓝光和红光LD比例对Al2O3-YAG∶Ce复相荧光陶瓷电致发光光谱(b)、显色指数(c)以及角坐标均匀性(d)的影响[78]。 2.1.4 复相荧光陶瓷的光色调节 激光激发源具有能量大、光斑小、能量密度高的特点,因此对荧光陶瓷的导热性以及出光性提出了进一步的要求。根据Maxwell Garnett模型,选取具有高热导率的材料作为第二相,制得复相荧光陶瓷,能够显著提升材料整体的热导率,如公式(3)所示: 其中k1和k2为复相陶瓷中主相和弥散相的热导率,V1和V2分别为主相和弥散相的体积分数。此外,在复相荧光陶瓷中,可利用光效散射增强效应,改善泵浦蓝光利用率和荧光的光提取率以及角坐标均匀性,并且避免黄晕效应(Yellow ring effect)[79-82]。基于上述两点,复相荧光陶瓷已成为当前荧光转换型照明技术的重点研究方向。现有报道的主相材料主要有YAG[83-85]、GdYAG[86]、TAG[87]、LuAG[88]; 弥散相材料主要有Al2O3[89-91]、MgAl2O4[92]、BaAl2O4[93]、CaF2[94]、YAG[95]、YAGG[96]、 羟基磷灰石[97]等。 对于泵浦功率密度较低的LED照明来说,根据折射率匹配原则,第二相与主相间的折射率差越小,越有利于减少荧光在陶瓷内部传播时的瑞利散射,提升光提取率。但是,对于泵浦功率密度较高的LD照明,两相间的折射率差异越大,则更有利于增加泵浦蓝光与荧光的背散射效应,提升复相陶瓷材料对光的汇聚能力,提高激光光源的方向性[98]。厦门大学李淑星首先报道了一种通过商业YAG∶Ce荧光粉以及Al2O3原料,结合SPS烧结技术制备得到的Al2O3-YAG∶Ce复相陶瓷,外量子效率可达76%,热猝灭性能相较于YAG∶Ce荧光粉体提升了15%。在45 W蓝光激光激发下,光通量达2 000 lm以上。此外,如图11所示,通过改变探测器的角度以及陶瓷的厚度,可实现色温在4 812~6 760 K可调的白光激光光源[83]。随后,美国加利福尼亚大学固态照明与能源电子中心中村修二课题组进一步研究发现,第二相Al2O3所引起的蓝光的Lambertian散射有利于改善光强在空间范围内分布的均匀性,从而有效避免蓝光从荧光陶瓷的边缘泄露[99]。 图11 (a)Al2O3-YAG∶Ce复相荧光陶瓷反射式封装示意图(α为探测器探测角度);(b)不同探测角度下得到的光电参数[83]。 目前对于复相陶瓷的研究内容主要还是集中在陶瓷导热以及光提取性能上。在复相陶瓷的光色性能调控方面,本质上还是源于对主相石榴石基质进行调控以及第二相对主相中激活离子浓度的“稀释”作用。中科院上海硅酸盐研究所李江研究员以金属氧化物为原料,通过真空烧结技术制备得到Al2O3-GdYAG∶Ce及MgAl2O4-GdYAG∶Ce复相荧光陶瓷,二者封装的白光LED光源的显色指数和色温分别为71.4和5 010 K及70和4 543 K。另外,在Al2O3-YAG∶Ce复相荧光陶瓷中,随着Al2O3的质量分数从0提升至80%,尽管白光激光光源的显色指数从65提升至74,但色温也从5 022 K升至6 561 K[86,92]。 除了固相反应法,研究人员还开发出将商业荧光粉与基质共混,通过放电等离子烧结或热压烧结直接合成复相荧光陶瓷的技术方案。韩国成均馆大学Song等以商业YAG∶Ce荧光粉与α-Al2O3为原料,经共混→球磨→过筛→成型,在1 550 ℃真空烧结条件下制得YAG∶Ce-Al2O3复相荧光陶瓷。随着Al2O3质量分数从0增至70%,激光白光光源的色温从5 766 K提升到8 150 K[89]。此外,通过化学法合成具有较高烧结活性的基质粉体可降低复相陶瓷的烧结温度。江苏师范大学王晓君等采用化学共沉淀法制得粒径仅为50 nm的CaF2高活性粉体,与商业YAG∶Ce荧光粉混合均匀后,经60 MPa、700 ℃热压烧结制备得到相对密度为99.6%的CaF2-YAG∶Ce复相荧光陶瓷,在蓝光LED激发下,通过优化陶瓷厚度(0.5~2.0 mm),LED光源的显色指数和色温分别从82.7 降至70.1以及7 941 K降至4 021 K[94]。 图12 GdYAG∶Ce(a)和MgAl2O4-GdYAG∶Ce(b)荧光陶瓷中光传播模型图;(c)不同MgAl2O4含量的MgAl2O4-GdYAG∶Ce复相荧光陶瓷在445 nm蓝光激发下的色坐标及实物图[92]。 通常情况下,第二相大多独立存在,对主相的晶格组成不会产生影响。然而,第二相在特定情况下会进入到主相的晶格中,从而对荧光陶瓷的光色性能产生显著影响。如在前文所提到的Mg2+-Si4+共取代方案中,当x>1时(Y3MgxAl5-2xSixO12∶Ce)极易出现Y4MgSi3O13杂相,从而显著降低材料的量子效率。然而,随着Al2O3第二相引入量的增加(0→70%),通过GSAS软件以及Retvied精修发现,荧光陶瓷的内部组成从Y4MgSi3O13-YMASG∶Ce→YMASG∶Ce →Al2O3YMASG∶Ce,并且晶格参数从1.204 52 nm降至1.195 96 nm。尽管陶瓷的发射光谱从610 nm蓝移至560 nm,如图13所示,但由于杂相的消除,LED光源的光效从35 lm/W提升至63 lm/W[100]。近期,研究人员发现,在ZrO2-YAG∶Ce复相荧光陶瓷中,Zr4+能够取代[YO8]十二面体的位置,并且通过XPS证明退火前Zr存在+4和+3两种价态形式,说明在真空烧结过程中会产生由于电荷不匹配效应导致的氧空位,如公式(4): (4) 图13 不同Al2O3引入量(0→70%) YMASG∶Ce荧光陶瓷。 (a)XRD图谱;(b)(420)晶面的偏移情况;(c)在460 nm激发下的电致发光光谱[100]。 此时,在蓝光激发下,5d能级上的电子通过无辐射跃迁到达能量较低的氧空位陷阱能级上,发射光谱中心波长也从540 nm红移至570~610 nm,如图14所示,具体红移的程度与烧结温度导致的氧空位浓度相关[101]。在此前关于氧空位对YAG∶Ce荧光陶瓷光学性能影响的文献报道中,氧空位大多起到负面作用,例如与电子结合产生F/F+色心,进而对泵浦蓝光产生吸收、增强无辐射跃迁作用使光效降低等[20,102],但是在荧光光谱上并未观察到类似变化。透明荧光陶瓷氧空位主要是由于真空烧结中氧分压的原因所致,而在ZrO2-YAG∶Ce荧光陶瓷中,氧空位的浓度还与Zr4+的引入密切相关。因此,可以推断氧空位的浓度可能是影响光谱变化的主要因素。 图14 经1 650 ℃(a)及1 700 ℃(b)烧结后且均未退火烧结条件下不同ZrO2含量的ZrO2-YAG∶Ce荧光陶瓷PL光谱;(c)ZrO2-YAG∶Ce荧光陶瓷发光的位型坐标图;(d)退火前后1 650 ℃烧结的ZrO2-YAG∶Ce荧光陶瓷CIE色坐标变化[101]。 从上面的分析中可以看出,通过石榴石基质调控、红光离子掺杂以及复相结构设计可以有效调控荧光转换材料的发射光谱,最终目的都是提升最终白光光源的光色品质。图15总结了近年来单一结构石榴石陶瓷基白光LED/LD光源的显色指数以及相对色温。从图中可以看出,采用红光发射离子掺杂的方案可以将白光LED光源的显色指数提升至75以上,色温也能够控制在6 000 K以下。但是,当YAG基荧光陶瓷应用于白光LD光源时,由于青光波谷的存在,显色指数相较于白光LED明显下降,难以实现显色指数与色温同时达到日光或暖白光光源标准(CRI>70,CCT<6 000 K)。以YAG∶Ce,Pr,Mn荧光陶瓷封装的白光光源为例,蓝光LED激发下光源的显色指数为84.8,色温5 460 K;而激光光源的显色指数则降至70.5,色温为3 550 K。但是,对于LuAG∶Ce,Mn2+以及LMASG∶Ce体系的LuAG基荧光陶瓷,与蓝光LD封装后,仍能得到显色指数近80且色温低于6 000 K的暖白光光源。由于LuAG∶Ce荧光陶瓷的发射光谱相较于YAG∶Ce能够覆盖更大的青光区,因此上述结果再次证明了青光波谷的填充对激光光源光色品质的提升具有关键作用。另外,从图15中还可以发现,尽管纯YAG∶Ce荧光陶瓷基激光光源的显色指数能够调控至73,但是由于蓝光溢出效应严重,导致色温高达7 293 K,易造成人眼视觉疲劳。值得注意的是,红光离子掺杂与石榴石基质调控对于降低白光光源的色温具有明显作用,说明红光成分的补充是实现低色温暖白光发射的有效手段,这也与CIE色坐标中的普朗克曲线趋势一致。因此,以LuAG为初始基质进行光谱调控更有利于获得高显色指数、低色温的激光白光光源。 图15 基于不同YAG∶Ce改性方案的荧光陶瓷的LED/LD白光光源的色温和显色指数 与荧光陶瓷相比,荧光玻璃材料的制备流程相对简便,综合成本较低,具有很强的工业化生产潜力,应用普适性高。从制备方法上区分,荧光玻璃可分为微晶玻璃(Phosphor glass plate,PGP)[103-104]、荧光发光玻璃(Glass phosphor plate,GPP)[105]以及复合荧光玻璃(Phosphor in glass,PiG)。对于PGP型荧光玻璃,玻璃中的荧光基元的结晶速率、结晶度以及结晶组成难以调节是制约其发展的主要因素。而GPP型荧光玻璃则受限于量子效率与基质声子能量二者的“博弈”关系以及难以被蓝光LD所激发。PiG型荧光玻璃除避免了上述不利因素以外,相较于前两者以及荧光陶瓷材料只能适用于特定的材料体系,PiG型荧光玻璃由于烧结温度低,可以与大多数各色商业荧光粉混合。通过调节荧光粉含量与玻璃基质的比值以及PiG的厚度,可有效调节材料的光色性能,具有较强的发光可调性及简便性,有利于实现宽光谱发射的高品质激光白光[25,106]。 PiG荧光玻璃是利用玻璃的粘流性,将商业荧光粉与玻璃原料复合,通过玻璃的熔融,使荧光粉存在于玻璃的网状结构中,形成最终的荧光玻璃。韩国公州国立大学Chung等详细综述了各类玻璃基体制备得到的PiG材料对白光LED光源光效以及发光稳定性能的影响。常见的PiG玻璃基体主要是氧化物玻璃,包括硅酸盐、硼酸盐、磷酸盐、重金属氧化物(铅、碲酸盐)等[107]。硅酸盐体系所需的烧结温度较低,可有效避免荧光粉的热降解,可见光范围内无吸收,是目前最具有商业化应用前景的高性能玻璃基质[108]。在荧光粉的选择上,通常会选取具有较强热稳定性的荧光粉,避免其发光性能在高温下受到破坏。另外,还需选择吸收峰位置相近的荧光粉,尽可能避免荧光粉之间的重吸收问题[109]。 2.2.1 黄、绿、红单色PiG荧光玻璃 在PiG荧光玻璃中荧光粉的选取上,目前可用于PiG荧光玻璃的荧光粉主要有氧化物体系,如YAG∶Ce(黄光)[110]、LuAG∶Ce(绿光)[111];氮化物体系,如La3Si6N11∶Ce(LSN∶Ce,黄光)[112]、CaAlSiN3∶Eu2+(CASN∶Ce,红光)[113]、(Sr,Ca)AlSiN3∶Eu2+(SCASN∶Eu,红光)[114];氮氧化物体系,如Ca-α-SiAlON∶Eu2+(α-SiAlON∶Eu,黄橙光)[114]、β-SiAlON∶Eu2+(β-SiAlON∶Eu,绿光)[115]、CaLiAlSiON∶Ce(CLASON∶Ce,橙光)[116]、CaAlSiN3-LiSi2N2-Si2N2O固溶体(Calson∶Ce,红光)[117];以及氟化物体系,3.5MgO·0.5MgF2·GeO2∶Mn4+(MFG∶Mn,红光)[118]。 荧光玻璃按材料形式可分为荧光玻璃块体和荧光玻璃薄膜。荧光玻璃块体主要采用熔融淬火法,将玻璃前驱体高温熔融冷却后得到玻璃粉,再与商业荧光粉充分混合,压制后再经过高温烧结(500~800 ℃)以及研磨加工,最终得到荧光玻璃[110,118-119]。尽管荧光玻璃相较于传统荧光粉在热导率方面有了较大的提升,但是由于制备PiG的玻璃组分多为低熔点玻璃,在高功率密度的激光激发下,其热稳定性等仍难以满足应用需求。通常方案是将荧光玻璃与高热导率基板复合,从而有效避免热效应[119]。中山大学王静教授团队采用熔融淬火法制备得到YAG∶Ce荧光玻璃,与蓝宝石基板贴合后,荧光转换模块饱和功率提升2倍以上,同时得到显色指数为57,色温为3 650 K的激光白光光源[119]。 在PiG荧光玻璃制备技术突破方面,Park等采取一种新型微波辐射技术将YAG∶Ce荧光粉包裹在热膨胀系数相近的碱石灰硅玻璃基质中,并且通过优化微波辐射能弱化了玻璃内气孔的散射效应,降低了荧光体表面的工作温度[120]。近日,浙江大学邱建荣教授课题组报道了一种基于无压烧结法结合光聚合增材制造成型技术制备得到了YAG∶Ce PiG@SiO2荧光玻璃,其工艺流程如图16所示。将气相SiO2、单体、交联剂、引发剂配制成可进行光聚合的浆料,随后将YAG∶Ce荧光粉混入,经固化成型、脱脂、烧结后制备得到PiG荧光玻璃,由于荧光粉与玻璃界面处几乎未发生任何反应,保留了荧光粉的初始性能,PiG荧光玻璃的量子效率高达95%,激光激发下的饱和功率密度为3.46 W/mm2[108]。 图16 光聚合增材制造成型技术制备得到的YAG∶Ce PiG@SiO2荧光玻璃。(a)工艺流程图;(b)三维激光共聚焦显微镜图像;(c)TEM亮场以及选区电子衍射图像;(d)激光激发下点亮实物图[108]。 在PiG荧光薄膜的制备方面,研究人员提出刮刀涂覆(Blade-coating)+一步烧结法的技术路线,工艺流程如图17(a)所示。该方法将商业荧光粉与玻璃粉以及有机溶剂、粘合剂混合均匀,随后通过刮刀涂覆使其均匀地平铺在高热导率基底材料上,经过烧结后即可得到最终PiG荧光玻璃样品。该方法工艺步骤简单,避免了二次烧结与复合热沉步骤,更有利于实现工业化生产[121-122]。中国计量大学王乐教授等将SiO2-Al2O3-K2O-Na2O玻璃基质与商业YAG∶Ce荧光粉以及有机溶剂、粘合剂充分混合得到浆料,通过刮刀涂覆法将浆料均匀涂覆在蓝宝石基底上,再经过共烧、冷却后得到黄光荧光薄膜。通过调整荧光粉与玻璃二者间的质量比以及荧光玻璃层的厚度,在有效提升材料光饱和性能的同时,可实现显色指数(64~73)以及色温(5 699~8 842 K)可调[123]。河南理工大学徐坚等采用SiO2-B2O5-ZnO-Al2O3体系玻璃以及商业LuAG∶Ce荧光粉,经过一步烧结法制备得到内量子效率高达86%的绿光荧光玻璃薄膜,最高可承载30.1 W的激光激发,实现5 496 lm的光通量[121]。 图17 LSN∶Ce PiG荧光玻璃薄膜的制备流程(a)、界面处高分辨TEM图像(b)、不同蓝光激光功率激发下的电致发光光谱(c)和CIE色坐标图(d)[112]。 除了传统的Y/LuAG∶Ce黄/绿色荧光粉外,具有较强热稳定性(95%@200 ℃)以及较宽发射光谱(120 nm)的氮化物荧光粉同样备受青睐。厦门大学解荣军教授等以自制La3Si6N11∶Ce3+(LSN∶Ce)荧光粉、SiO2-Al2O3-Na2O-CaO-TiO2玻璃为原料,蓝宝石为基底制备得到LSN∶Ce PiG薄膜。 并且通过优化烧结温度避免荧光粉与玻璃基质之间的界面反应,将PiG材料的内量子效率稳定在72%,与LSN∶Ce荧光粉相当。 通过进一步优化荧光粉与玻璃基质比值以及PiG薄膜的厚度,使得LSN∶Ce PiG荧光玻璃在6.48 W蓝光激光激发下,封装得到的激光光源显色指数为70,色温为7 643 K[112]。近期,福州大学林航研究员等以SiO2-B2O5-ZnO-Al2O3-K2O体系为基质,将玻璃前躯体粉末与商业LSN∶Ce荧光粉混合均匀,经过压片成型、烧结、退火等步骤制得LSN∶Ce PiG荧光玻璃片,并将其贴合于镀银铝板上。在0.2 W蓝光激发下,白光光源的显色指数为64.4,色温为6 873 K[124]。另外,在新型绿光PiG荧光玻璃研究方面,Park等以SiO2-B2O3-ZnO-BaO体系玻璃为基质,采用熔融淬火法制备得到β-SiAlON∶Eu PiG荧光玻璃,该材料在200 ℃ 的工作环境下,发光强度仍能保持初始强度的83%[115]。 前文已经提到,红光发射对于实现高质量白光光源至关重要,其中CASN∶Eu红粉因具有高量子产率和出色的热稳定性被认为是最有效的红光补偿剂。 然而,由于在烧结过程中Eu2+易被氧化成Eu3+,且玻璃基质极易与红光荧光粉发生腐蚀、分解等反应,导致红光PiG的发光效率下降[125-126]。因此,研究人员对于红光PiG荧光玻璃的性能提升做了大量的研究。河南理工大学徐坚等将SiO2-Al2O3-Ba2O3-CaO玻璃前驱体粉与商业CASN∶Eu红粉混合,经510 ℃烧结制备得到内量子效率为79%的红光PiG玻璃薄膜,仅比荧光粉下降10%,饱和功率达12.7 W[127]。韩国成均馆大学Kwon团队以SnO-ZnO-Al2O3-P2O5体系玻璃为基质,经球磨、干燥、压片等步骤后,在380 ℃低温气压烧结并保温1 h的条件下制备得到CASN∶Eu PiG荧光玻璃。 当泵浦光密度为1 W/mm2时,CASN∶Eu PiG荧光玻璃的光通量为29.4 lm[113]。近期,温州大学向卫东教授等选择SiO2-Na2O-B2O3-CaO玻璃体系,通过熔融淬火法,经700~850 ℃ 烧结并冷却后制备得到CASN∶Eu PiG荧光玻璃,该材料的外量子效率高达53%,接近荧光粉的65%。在泵浦密度为1.9 W/mm的蓝光激光激发下,最高可产生49.27 lm的红光发射[33]。 图18 CASN∶Eu PiG荧光玻璃。 (a)实物图;(b)高分辨TEM图像;(c)450 nm激光激发下点亮照片;不同功率蓝光激光激发下样品的电致发光光谱(d)和光通量变化(e)[33]。 2.2.2 多色混合型PiG荧光玻璃 与LED白光荧光粉调控技术类似,高显色性宽发射的激光光源的配粉方案主要包括黄绿+(橙)红粉、绿粉+(橙)红粉。厦门大学解荣军教授等以B2O3-SiO2-Al2O3-BaO-ZnO体系为玻璃基质,在对蓝宝石基板进光及出光面进行光子晶体镀膜的基础上,采用叠层的方式系统研究了不同荧光粉组合制得的PiG荧光薄膜的光色性能。在1.1 W蓝光激光激发下,方案①YAG∶Ce+SCASN∶Eu PiG封装得到的白光激光光源显色指数和色温分别为72,4 950 K,高于方案②YAG∶Ce+α-SiAlON∶Eu(66,4 774 K)以及方案③YAG∶Ce(63,5 583 K)。但同时,受限于能量传递以及界面层引发的光损耗,PiG材料相应的饱和功率密度也出现同等比例的下降(③11.20>②8.70>①7.80 W/mm2)[114]。 表1总结了由不同种荧光粉搭配组合的PiG封装的激光光源的光色品质参数。从表中可以看出,由绿光和红光荧光粉搭配的PiG荧光玻璃的显色指数可达80以上。中科院宁波材料所蒋俊课题组以SiO2-Al2O3-Pb2O3玻璃体系为基质,氧化铝陶瓷为基底,采取刮刀涂覆法制备得到LuAG∶Ce&CASN∶Eu荧光薄膜,当绿粉和红粉的质量比为4∶1时,激光白光光源的显色指数为88.6[135]。中科院长春光机所张家骅研究员等报道了一种以胶态SiO2为基质、蓝宝石为基底的LuAG∶Ce&CASN∶Eu荧光薄膜(绿/红:15∶1),在对薄膜层的厚度进行优化后,封装的激光光源显色指数提升至92[136]。近日,温州大学向卫东团队采用SiO2-Al2O3-CaO-Na2O玻璃体系,采用熔融淬火法在850 ℃下制得质量比为7∶1的LuAG∶Ce&CASN∶Eu荧光玻璃,封装得到的激光光源的显色指数达到92[138],可与白光LED光源相媲美,并明显高于其他组合。这也与在上一章节荧光陶瓷中基于LuAG体系进行光谱调控的效果优于YAG体系的现象类似。 表1 现有激光照明用PiG荧光玻璃材料各项性能参数 由此可见,与YAG∶Ce黄色荧光粉相比,绿色与红色荧光粉的搭配更有利于得到高质量激光白光光源。在此基础上,为实现宽光谱发射,向卫东团队制备得到荧光粉质量配比为7∶2∶1的YAG∶Ce&LuAG∶Ce&CASN∶Eu三色荧光玻璃材料,激光光源的显色指数进一步提升至94[138],白光激光的照射效果已与日光相当,如图19所示。这也是目前荧光玻璃中所报道的激光光源显色指数的最高值,展现了PiG荧光玻璃材料在光色调控方面的灵活性。 图19 (a)绿红、黄红、绿黄红PiG荧光玻璃在日光和紫外线照射下的实物图;450 nm蓝光激光激发下的电致发光光谱(b)和点亮效果图(c)[138]。 由于LuAG∶Ce的价格昂贵,导致制造成本较高。因此,研究人员尝试采用其他的绿色荧光粉与红粉搭配制得高质量白光光源。武汉理工大学彭洋教授等以Y3Al3.08Ga1.92O12∶Ce3+(YAGG∶Ce)绿色荧光粉搭配CASN∶Eu红色荧光粉,以10∶1的质量比混合,采用熔融淬火法,制备得到PiG荧光玻璃,与蓝光LED封装后,光源的显色指数高达95.4[133]。随后,又采用红绿上下叠层方案,将LED光源的显色指数进一步提升至96.1[134]。除了对激光光源显色指数、色温进行优化以外,光源色域的拓宽对激光光源在显色领域的应用至关重要。中国计量大学王乐教授采用β-SiAlON∶Eu绿色荧光粉(G)、Calson∶Ce橙红色荧光粉(O)以及SiO2-Al2O3-ZnO-BaO玻璃基质共烧方案,分别制得G/O、O/G以及O+G三种形式的PiG荧光玻璃薄膜,其中G/O方案在4.82 W/mm2激光激发下可获得最高为107%的白光色域(如图20),可应用于高亮度、宽色域的激光投影与显示领域[117]。 图20 G/O、O/G、G+O三种方案得到的PiG荧光玻璃在蓝光激光激发下的电致发光光谱(a)和CIE色坐标(b)[117]。 2.3.1 荧光单晶 在无机荧光转换材料中,具有完美晶体结构的单晶材料相较于多晶以及非晶荧光材料,结晶度高,内在缺陷较少,因而产生的声子能量较少,有利于降低在高温工作下声子荧光转换材料内部的热扩散,保证荧光材料的饱和阈值以及其在高温工作条件下的热稳定性(~97%@200 ℃)[26,139-140]。另外,单晶材料兼具量子效率高(95%~100%)、机械性能(莫氏硬度≈8.25)以及耐腐蚀性能强等优势。同荧光陶瓷一样,可依靠荧光材料自身进行散热,避免与高热导率基板的二次复合过程。此外,计算表明,采用455 nm激光激发,单晶的饱和功率密度理论值可达1.56×103W/mm2[141]。因此,被认为是高流明密度激光照明的优秀候选材料之一。丹麦科技大学Krasnoshchoka等采用30 W的高功率蓝光激光激发YAG∶Ce荧光单晶材料,白光光源光照度高达4 700 lm,色温为5 300 K,显色指数为63[142]。 韩国釜庆大学Kim等采用浮区法制备得到YAG∶Ce荧光单晶,并证明由于多晶材料间的电声耦合效应较强,单晶材料在激光激发下的材料表面稳态工作温度(79 ℃,单晶<106 ℃,毫米级多晶<112 ℃,微米级多晶)、发光热稳定性(97%>96%>94%>93%@150 ℃)均优于多晶材料[143]。随后,Kim等采用浮区法制备得到LuAG∶Ce荧光单晶,该材料同样显示了良好的热稳定性并出现了反常热猝灭现象,其发光强度在200 ℃的温度下达到室温下的103%,并且外量子效率在相同的温度区间内仅下降2%[144]。 图21 YAG∶Ce单晶在不同温度下的吸收强度(a)、荧光寿命和发射强度的变化(b);不同温度和蓝光光源激发下LED(c)、 LD(d)得到的光源显色指数的变化情况(图中绿色区域为得到的相应色温所对应的温度和蓝光波长)[22]。 2014年,日本筑波大学Arjoca等采用提拉法制备得到系列(Y1-xLux)3Al5O12∶Ce(0≤x≤1)荧光单晶。该材料内量子效率达95%,当(Y, Lu)3Al5O12∶Ce单晶与SCASN∶Eu红色荧光粉结合时,在蓝光LED激发下,光源的显色指数达90以上[145]。由于荧光单晶具有高热导率,因此具有较好的热稳定性,可有效解决由于传统荧光粉易老化导致的光源器件热负载严重、工作寿命短的难题。同年,Arjoca等采用相同方法制备得到在可见光范围透过率大于80%的YAG∶Ce荧光单晶,并且由于材料内部无缺陷,有效避免了无辐射跃迁效应,单晶材料发射强度的猝灭温度近300 ℃,优于YAG∶Ce荧光粉[22]。另外,随着荧光单晶材料温度从0 ℃升高至300 ℃,其在460 nm附近蓝光波段的吸收呈现下降趋势。因此作者进一步探究了材料的工作温度与最后封装光源的光色性能之间的定向联系,如图21所示。对于发射半高宽在20 nm的蓝光LED激发源,YAG∶Ce荧光单晶工作温度在150 ℃以上有利于实现显色指数在70附近、色温小于6 500 K的白光光源。而对于发射半高宽小于2 nm的LD激发源,为获得高质量白光,则需适当增加蓝光LD的发射波长,或者在避免热猝灭效应的前提下,适当提升单晶材料的工作温度[146]。 近日,河南理工大学徐坚等针对反射式激光激发模式,在利用提拉法制备得到的YAG∶Ce荧光单晶上镀一层全反射膜,使得YAG∶Ce荧光单晶在可见光范围内反射率提升至98%以上,从而充分利用反射光提升了整体激光光源的亮度与光效。YAG∶Ce荧光单晶在3.38 W的蓝光激光激发下,光照度达到465 lm,光效145 lm/W,色温4 985 K,显色指数55。另外,得益于单晶材料良好的热鲁棒性,随着蓝光功率从0.78 W增加至3.38 W,光效仅下降6%,色温波动范围也在2%以内(如图22)[147]。 图22 (a)反射式封装模式示意图;(b)表面镀膜后YAG∶Ce荧光单晶的透过和反射光谱;不同蓝光激光功率和泵浦密度对YAG∶Ce荧光单晶光转换效率(c)和色温(d)的影响[147]。 在荧光单晶的光谱调控研究中,Arjoca等首先采用提拉法制备得到黄光发射YAG∶Ce荧光单晶,其与445 nm的蓝光LD封装得到的激光光源可实现色温在5 600~7 000 K、显色指数为70的激光白光光源。作者同时制备出绿光发射YLuAG∶Ce、黄橙光发射的GdYAG荧光单晶,证明了Lu3+替代YAG∶Ce中的部分Y3+可实现发射光谱蓝移,有效弥补青光波谷。当采用Gd3+取代YAG∶Ce中部分Y3+时,则可实现光谱红移,弥补红光缺失,将白光光源的色温降至5 000 K以下,并有望实现高显指,这也与荧光陶瓷中的结果类似[148]。值得一提的是,Gd3-xYxAG∶Ce(x=0.555)荧光单晶的发射强度在200 ℃的工作温度下仍能够保持室温下的80%以上,而Gd3-xYxAG∶Ce(x=0.45)荧光陶瓷在200 ℃的发光强度则降至初始强度的78.63%[149],该结果再次证明多晶荧光材料的内部缺陷是影响其发光热稳定性的主要原因。挪威东南大学Balci等同样采用提拉法制备得到GdYAG∶Ce荧光单晶并进行了LD封装实验。 与YAG∶Ce荧光单晶相比,GdYAG单晶的猝灭温度明显下降,封装得到的激光白光光源可实现3 500~4 000 K的色温可调,并且显色指数可达80[150]。 除了黄绿/黄橙光荧光晶体以外,近日,研究人员在红色荧光单晶的研发上取得最新突破。华南理工大学张勤远教授课题组采用饱和结晶法制备得到K2SiF6∶Mn4+(KSFM)红光荧光单晶,在600~650 nm红光范围内有多个发射峰。 图23 KSFM晶体的核壳结构模型(a)、160 ℃水浴不同加热时间后的量子效率变化(b)、白光激光光源封装结构图(c)、装置实物图(d)、点亮后照明图(e)以及电致发光光谱(f)[151]。 2.3.2 荧光共晶 尽管单晶荧光转换材料具有完美无缺陷的晶体结构,使其展现了相较于荧光陶瓷更优异的热稳定性。但同时,由于蓝光激光本身方向性好、穿透能力强,并且内部缺少足够的散射中心,导致荧光单晶的蓝光利用率以及荧光提取率较低[152]。因此,研究人员提出一种Al2O3-YAG∶Ce荧光共晶材料,在该材料中,YAG和Al2O3晶体在三维空间上耦合生长而成,相互交错渗透并且无晶界产生,激发蓝光在进入共晶材料后由于两相折射率的差异会导致传播路径发生改变,从而提高蓝光利用率。通过生长工艺的改进,可进一步控制两种晶相间的片层间距尺寸,实现激发光与荧光在共晶材料内部的光路传播路径的优化,有效提升蓝光吸收效率与荧光提取率[153-155]。早在2006年,日本宇部兴产公司首次将Al2O3-YAG∶Ce荧光共晶材料应用于GaN蓝光激发的白光LED光源的研究中,并展示了优于商业YAG∶Ce荧光粉的光效以及热稳定性。 江苏师范大学徐晓东教授等采用微下拉法生长得到Al2O3-YAG∶Ce荧光共晶,其外量子效率在200 ℃的工作温度下仅下降7.7%(如图24),具有优异的热稳定性。在460 nm蓝光LED激发下,通过改变Ce3+的掺杂浓度(0.05%~0.75%),可实现色温5 000~6 000 K、显色指数在60~65内可调[155]。但是,目前尚没有荧光共晶在激光照明中的报道。 图24 YAG∶Ce-Al2O3荧光共晶的光学显微镜图与实物图(a)、背散射电子图(b)、不同温度下样品的外量子效率(c)、不同浓度(0.05%~0.75%)的样品在460 nm蓝光激发下的色坐标(d)[155]。 在主流的无机荧光转换材料中,产业界和学术界普遍认为PiG荧光玻璃具有制备成本低、利于产业化生产、色彩扩展性高、易获得高质量白光的显著优势。但是荧光玻璃仍然受限于自身的热导率,导致其饱和阈值相较于荧光陶瓷和单晶较低,商业CASN∶Eu PiG荧光玻璃的饱和阈值难以超过2.0 W/mm2。因此,需结合后期热沉技术来改善整体荧光转换模块的热导率,因而增加了制备难度。 此外,PiG荧光玻璃目前多采用多色荧光粉共混或叠层方案,但是商用的黄绿色荧光粉与红色荧光粉之间存在明显的重吸收问题,即当荧光粉颗粒之间距离较近时,由黄绿粉所发出的黄绿光会被红粉再次吸收,随后产生红光,进而减弱光源的亮度与光效。研究人员通过时间分辨光致发光光谱监测44~340 ns内荧光强度的变化,发现层状PiG(红/黄绿)荧光玻璃相较于共混PiG(红&黄绿)荧光的峰值波长偏移较早(如图25(d)),说明重吸收效应在层状PiG荧光玻璃中影响更大[156]。 同时,研究人员还提出一种新型“图案式”(Pattern structured)结构,即将黄绿色PiG层与红色PiG层和激发光平面垂直,并呈周期式排布,如图25(c)所示。由于各PiG层之间相互分离导致荧光粉密度较低,可有效缓解重吸收效应[109,156]。由于激光激发源光斑较小,当作为照明荧光转换体时,“图案式”结构PiG整体难以被全部利用。但是,当其制作成动态荧光色轮时,由于色轮处于高速旋转状态,荧光材料并非只在同一位置处承受激光辐射,因此荧光材料可在未被辐射时通过热传导进行散热。此外,色轮的高速旋转也有利于PiG材料自身的散热,一定程度上弥补了荧光玻璃材料自身热导率不足的弊端[157]。 图25 共混(a)、层状(b)、图案式(c) PiG薄膜示意图;(d)不同PiG结构对应下发射中心波长随时间的变化[156]。 激光照明用荧光转换材料在高能量密度的激光激励下,除了要承载由于激发辐照点热聚集所产生的热能以外,荧光材料自身在进行光转换的过程中,由于荧光转换和斯托克斯位移(ΔS)作用,同样会产生大量的热能,这部分热能(Generated heat,GH)(EGH)可用下列公式表示[149]: (5) 其中,Pin表示激发光的功率,A表示材料的吸收率,ηIQE为内量子效率。显然,发生荧光转换时所产生的热量与斯托克斯位移呈正相关。因此,在以光谱红移为目的的石榴石基质调节改性方案中,面临着更加严重的热量堆积问题,进而引发热致发光饱和以及热猝灭的难题。随着入射光功率密度超过饱和阈值,大量的热量堆积所产生的热应力甚至会导致荧光体崩裂[149]。 从荧光材料自身组成上来看,通过阳离子格位取代的方式可以改变激活剂周围的晶体场,并进行光谱调控。但是该方案同时会影响发光基质的结构刚性以及发光稳定性,降低荧光材料的热猝灭性能[158]。当荧光材料产生热猝灭时,所需的声子能量可用热激活能ΔE表示,如公式(6)所示[159]: (6) 其中,I0为室温下的发射强度,I(T)为温度T对应的发射强度,C为与基质相关的比例常数,K为Boltzmann常数。热激活能ΔE越大,对应无辐射弛豫发生的概率越小,荧光材料的热稳定性就越强。同时,荧光材料发光时所产生的热量还会通过热传导的方式传递到晶格内部,引发晶格振动,使得材料内部电子-声子的耦合效应增强,电声耦合程度可用黄-里斯参数表示[158]: (7) 其中,ћ为Plank常数,M和ω分别为有效离子半径以及耦合振动模式的振动频率,ΔR可定量表示为激活剂与替代格位中基质离子的离子半径差,ΔS为斯托克斯位移,通过位型坐标可将上述效应可视化,如图26所示。显然,ΔS或ΔR越小,ΔE越大,电声耦合效应越弱,因而荧光材料整体的结构刚性越强。如在GdxY3-xAl5O12∶Ce系列荧光陶瓷中,随着x从0增至1.35,尽管发射光谱实现了相当可观的红移,但是荧光材料的热稳定性却显著下降(95.57%→32.05%@200 ℃),并且饱和功率密度从25.98 W/mm2降至7.04 W/mm2,发生饱和现象时样品服役温度也降低了近30 ℃。而在LuyY3-yAl5O12∶Ce系列荧光陶瓷中(0≤y≤3),荧光材料的热稳定性从95.57%提升至97.22%@200 ℃,饱和功率密度也增加了接近两倍,但是发射光谱却呈现蓝移趋势[149]。这也说明在单相荧光材料中,保持荧光材料的热稳定性与全宽光谱发射是相互制约的,难以同时实现。 图26 Ce3+在热辅助下通过无辐射跃迁从5d1到4f能级的热猝灭模型图 针对该问题,常规解决方案为提高荧光材料的热导率,如前文所提及的复相陶瓷设计,通过加快热量在荧光材料内部的扩散避免热量堆积。此外,通过重金属离子的引入亦可提升荧光材料的热导率,抑制晶格振动[160]。近日,中科院宁波材料所蒋俊团队以BaCO3为原料,将Ba2+引入LuAG∶Ce体系,并以Si4+为电荷补偿剂,制备得到Lu2.995-x-BaxAl5-xSixO12∶0.005Ce荧光陶瓷,随着x从0增至0.01,荧光陶瓷室温下的热导率从7.6 W·m-1·K-1增至8.3 W·m-1·K-1,并且其在150 ℃ 时的荧光强度相较于LuAG∶Ce提升了14.6%(图27)[161]。需要说明的是,在该方案中,Ba2+-Si4+与Lu3+-Al3+离子对间有效半径差较小,因而引入前后荧光陶瓷的晶胞结构未产生畸变,且荧光性能未发生明显变化。 图27 Lu2.995-xBaxAl5-xSixO12∶0.005Ce荧光陶瓷日光和紫外光下的实物图(a)、XRD图谱(b)、荧光光谱(c)、不同温度下荧光强度的变化(d)和150 ℃下的荧光强度(d) [161]。 伴随着石榴石结构的基质改性,荧光材料内部会产生一系列缺陷,如杂相、空位、点缺陷、电荷失配等,这些缺陷会降低荧光材料的吸收率(YAG∶Ce~90%,GYAG∶Ce~75%,LuYAG∶Ce~73%,GAGG∶Ce~77%)[149]。因此,为保证发光离子的充分吸收,在改性的石榴石荧光转换材料中,Ce3+激活剂的掺杂浓度往往较高(>2%),由于发光离子间的间距过近会导致非辐射能量传递的概率上升,根据公式(8)可计算得到能量传递的临界距离[47]: (8) 其中,V为单个晶胞体积,xc为临界猝灭浓度,N为激活离子占据的晶体学格位数目。通常情况下,基于石榴石基质的改性伴随着晶胞体积的增大,因此,在能量传递临界距离不变的情况下,猝灭浓度也随之增大。尽管如此,在热量的冲击下,当Ce3+掺杂浓度较高时,热活化的浓度猝灭同样会导致发光猝灭。Bachmann等总结了导致热活化的浓度猝灭的三点原因:(1)光谱重叠区域增加;(2)能量迁移速率加快;(3)缺陷对激发能量进行的热活化捕获[162-164]。因此,对激活剂的掺杂量进行控制也是保持荧光转换材料热稳定性的主要手段。 实现激光白光发射的设计形式主要包括透射式及反射式,另外包含漫反射式、全反射式等,如图28所示[19,164]。不同的设计形式对泵浦光与荧光的控制也明显不同,从而影响整体光源的光色品质。 透射式方案具有光源形状因子低、装置搭建简单、应用灵活、光线可控等优势,被广泛应用。在透射式激光光源设计方案中,自由面探测器只收集从荧光材料中透过的蓝光以及从上表面出射的黄色荧光,二者经过混光后得到白光;而被荧光材料反射的泵浦蓝光以及未从其上表面出射的荧光则被损耗。在反射式设计方案中,可将被损耗的蓝光和荧光经过反光碗转化为前置光发射,提高光源的光提取效率以及电光转换效率。因此,不同的设计形式采用的荧光与蓝光的比例不同导致相同荧光转换材料封装得到的激光白光光源的光色性能也有明显差别。此外,鉴于荧光单晶以及荧光陶瓷本身“高透”特性所导致的荧光提取效率低下的问题,研究人员在反射式封装方案的基础上提出了一种基于材料内部“波导效应”的全反射式方案,即侧面泵浦、断面出光,如图28所示。该方案充分利用了荧光转换材料的高透过性,并且能够进一步提升激光光源的方向性,发挥激光“点光源”的优势[19]。 图28 激光照明系统主要光学设计形式:(a)透射式;(b)反射式;(c)基于反射式的侧面泵浦方案[19]。 此外,荧光转化材料的表面状态、泵浦蓝光的光斑大小以及探测器位置角度等在不同报道中均有所不同,这些都为激光白光光源的整体性能评估带来了困难。值得注意的是,根据前文分析,蓝光激光激发源的发射波长(445,450,455 nm)也会影响激光白光光源的光色品质(如图21所示),不同的蓝光激发波长同样对后续光源质量的评估造成一定困难。 随着新一代固态照明技术的蓬勃发展,荧光转换型激光照明技术具有极大的商业价值和应用潜力,众多厂商已纷纷投入研发,如国外SCHOTT、BMW、AUDI等,国内小米、海信等。因此,在新型的激光泵浦荧光材料方案基础上,提升激光白光光源的光色品质,并且保证其在极限服役条件下的稳定性,是促进激光照明技术长远发展的关键。在激光光源各个组成部分中,荧光转换材料对于整体光源的光色参数、发光效率效能、长期工作稳定性至关重要。 在整体激光白光光源的工作稳定性方面,具有较高热导率以及热承载能力的无机荧光材料,如荧光陶瓷、荧光玻璃、荧光晶体,并结合“远程激发”方案,取代原有的“荧光粉+树脂”技术方案,可有效改善激光激发下光源的热稳定性。在上述三者中,荧光晶体的热导率最高,可承载的饱和功率密度最高。但却受限于光学扩展量低、制备工艺复杂、光提取效率低等缺点,阻碍了其进一步应用。荧光玻璃则具有光学扩展量高、制备工艺简单等优势,但是玻璃材料热导率较低,需结合高热导率散热基板,增加了制备难度,并且接合部的界面散射难以控制。相对而言,荧光陶瓷兼具光热性能良好以及制备难度适中等优点,并且可设计性强,应用前景最为广阔。 在激光光源的光色品质方面,YAG∶Ce具有发光效率最高、物化性能稳定的特点,且吸收带与蓝光LD匹配程度高,仍然是激光照明技术中主流荧光转换材料体系。目前,针对YAG∶Ce体系的无机荧光转换材料,通过基于固溶策略的格位替代 (主要应用于荧光陶瓷、荧光晶体)、红光离子掺杂 (主要应用于荧光陶瓷)以及多色荧光粉复合(主要应用于PiG荧光玻璃)等方案,可有效调控荧光转换材料的发射光谱,有望实现蓝光激光激发下实现宽光谱发射以及高品质激光照明。 与LED白光光源相比,激光白光光源受限于蓝光LD的发射光谱半高宽过窄(FWHM: 2 nm LDvs20 nm LED),导致青光波谷效应愈发明显。因此采用LuAG∶Ce等黄绿色荧光材料的发射带作为光谱主体成分,并结合上述的光谱展宽、红光补足等方案可将激光白光光源的显色指数提升至近80,并将色温降至6 000 K以下,并且扩展荧光材料的色域覆盖范围,从而满足汽车大灯、投影显示等领域的适用标准。 除了使用LuAG∶Ce体系弥补青光波谷以外,目前效率较高的青光荧光粉主要有Ca2YZr2Al3O12∶Ce3+(CYZA∶Ce3+)、Na0.5K0.5Li3SiO4∶Eu2+(NKLSO∶Eu2+)、Ba9Lu2Si6O24∶Ce3+(BLS∶Ce3+)等,但却均为紫外或近紫外激发。而可用蓝光激发的绿光荧光粉除了文中所提到的窄带发光β-Sialon氮化物荧光粉(峰值波长543 nm,半高宽54 nm)以外,还包括BaSi2O2N2∶Eu2+(峰值波长490 nm,半高宽100 nm)荧光粉以及氧化物体系的(Ba, Sr)2SiO4∶Eu2+(峰值波长525 nm,半高宽134 nm)、CaSc2Si3O12(峰值波长505 nm,半高宽90 nm)、(Lu2Sr)Ga2(Al2Si)O12(峰值波长507 nm,半高宽102 nm)等,上述荧光粉均具备优异的发光特性。针对氧化物和氮化物不同的材料体系,可借鉴现有的荧光陶瓷或PiG荧光玻璃的制备技术方案,提高荧光材料在高流明密度激发下的服役稳定性。 在荧光材料自身服役稳定性方面,石榴石基质改性和掺杂方案均与荧光材料的稳定性呈负相关。因此,在石榴石结构初始选择上,可选择具有较强结构刚性的基质,保证荧光材料的带隙宽度,最小程度地降低结构刚性,这也与采用LuAG绿色荧光材料弥补青光波谷的策略在技术路线上重合。此外,在固溶/掺杂策略的基础上,结合复相陶瓷体系设计,提升材料整体的热导率,对于提升荧光转换材料在高功率激发下的热承载能力同样至关重要。 在实际应用过程中,可根据激光光源具体应用领域,对上述性能进行必要取舍。如在室内专柜射灯等激发功率密度较低、显指要求较高的领域,可尽量专注于光色品质的提升上,使光源尽可能与日光相当。而在远距离激光探测等激发功率密度较高的领域,在对荧光材料进行设计时,则需在保证激光光源品质的前提下,专注于提升荧光材料的服役稳定性。 在激光光源设计形式的选择上,反射式结构可通过整体结构设计将被反射的蓝光以及未出射的荧光二次利用,提高光源发光效率,有效弥补由于光谱调控导致的自身效率下降,有望实现高流明密度以及具有良好光色品质的激光照明光源。尽管无机荧光转换材料在长远的发光稳定性上展现了明显的优势,在对荧光材料进行光谱调控后,如何保证荧光材料的高量子效率以及热稳定性还需要进一步研究。 本文专家审稿意见及作者回复内容的下载地址:http://cjl.lightpublishing.cn/thesisDetails#10.37188/CJL.20210104.

2.2 PiG型荧光玻璃

2.3 荧光晶体

3 存在的问题

3.1 发光效能方面存在的问题

3.2 发光稳定性方面存在的问题

3.3 标准判定方面的问题

4 总结与展望