热处理工艺对N08810焊接接头强度的影响

2021-11-07刘玉祥

刘玉祥

(森松(江苏)重工有限公司上海分公司,上海201323)

N08810镍基合金近年来被大量使用在多晶硅项目冷氢化反应器、石化行业蒸汽/碳氢化合物重整的催化剂管、在氯乙烯单体生产中的裂解管、在发电行业中的蒸汽过热管和气冷核反应器高温换热器等。N08810镍基合金具有良好加工性能,具有较高的耐高温性、抗氧化性、抗硫化、抗渗碳的性能。N08810镍基合金多用于539~950℃的高温工况,考虑到在该工况温度下,设备焊接应力会逐渐释放,造成焊缝及热影响区应力释放开裂,按照API TR 942-A-2014篇要求,部件成型后进行982℃稳定化热处理,设备焊后进行900℃消应力热处理[1],以降低设备使用过程因蠕变而开裂的风险,因此研究热处理温度对N08810焊接接头强度的影响具有一定的意义。

1 N08810镍基合金性能

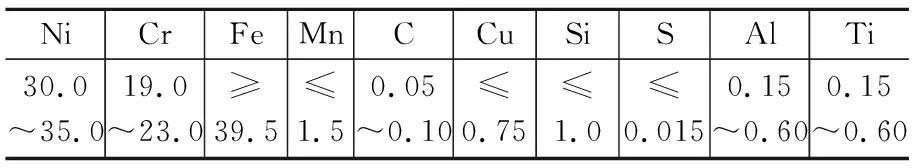

ASME SB- 409-2010中N08810镍基合金属于Ni-Fe-Cr系合金,其原材料为固溶处理态,为奥氏体固溶合金,其力学性能及化学成分如表1、表2所示[2]。N08810镍基合金通常用于大于539℃的使用温度,其出色的特点是高的蠕变和断裂强度,通过控制化学成分和固溶处理温度以得到控制该温度范围最佳的力学性能和晶粒度,ASME SB- 409-2010要求N08810晶粒度为5级平均晶粒度或更粗。N08810镍基合金具有较高的屈强比,塑性变形储备能力大,并且具有较低的加工硬化率,其加工硬化率低于普通级别的奥氏体不锈钢,与N06600镍基合金相接近。N08810镍基合金化学成分具有高铬镍元素含量,使其具有优异的抗氧化性,合金中的铬元素促进金属表面形成保护性氧化,同时镍元素增强了保护性。

表1 力学性能要求Table 1 Mechanical property requirements

表2 N08810化学成分(质量分数,%)Table 2 Chemical compositions of N08810(mass fraction,%)

2 试板焊接及热处理

2.1 试验母材

此次试验的板材选用日本冶金生产的N08810镍基合金,试验前对试验用的板材进行了力学性能复验,其复验结果如表3所示。

表3 试验板材力学性能复验Table 3 Re-inspection of mechanical properties of test plate

2.2 焊材的选择

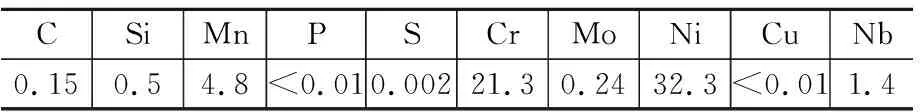

N08810镍基合金焊材选用通常有ENiCrFe-2、ENiCrFe-3、ENiCrMo-3、ENiCrCoMo-1等几种方案,以上焊材的化学成分与N08810化学成分相比均为过匹配选用,并且在使用过程中均具有一定的局限性。ENiCrFe-2、ENiCrFe-3通常用于低于760℃的工况情况,高于760℃焊缝蠕变强度难以满足要求;ENiCrMo-3具有较高的蠕变强度,可用于760℃以上,但在593~760℃工况长时间使用下,具有热脆化倾向;ENiCrCoMo-1具有比ENiCrMo-3更高的蠕变强度,可用于760℃以上,也可以用于低于760℃以下的工况,也不存在热脆化倾向,但在焊后热处理后,高应力区域的焊缝会出现偶发性再热裂纹。本次试验采用的是针对于N08810镍基合金专门开发的焊材,其化学成分如表4所示,力学性能如表5所示。

表4 焊条化学成分(质量分数,%)Table 4 Chemical composition of electrode(mass fraction,%)

表5 焊条力学性能Table 5 Mechanical properties of electrode

2.3 试板的焊接

本次N08810试验的板厚均为16 mm,坡口形式如图1所示,试板一共焊接4块,试板编号分别为SY-1、SY-2、SY-3、SY- 4,试板SY-1焊后不进行热处理,SY-2焊后进行消应力热处理,SY-3焊后进行稳定化热处理,SY- 4焊后进行固溶处理。

图1 坡口形式Figure 1 Groove type

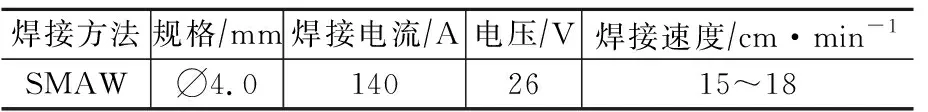

焊前对坡口两侧各25 mm进行丙酮清洗去除油污,焊接方法采用焊条电弧焊(SMAW),焊接过程中道间温度控制在100℃以内,每道焊后采用接触式测温枪进行测温,正面焊后,背面砂轮打磨清根,清根后PT检测,检测合格后再进行背面焊接,焊接参数见表6。

表6 焊接参数Table 6 Welding parameter

2.4 无损检测

试板焊接后按照NB/T 47013进行100%PT-I级与100%RT-II级检测,检测结果合格。

2.5 试板热处理

SY-2~SY- 4试板采用电炉进行热处理,热处理时每个试板布置2支热电偶,具体热处理工艺如图2所示。

3 理化性能试验

3.1 拉伸试验

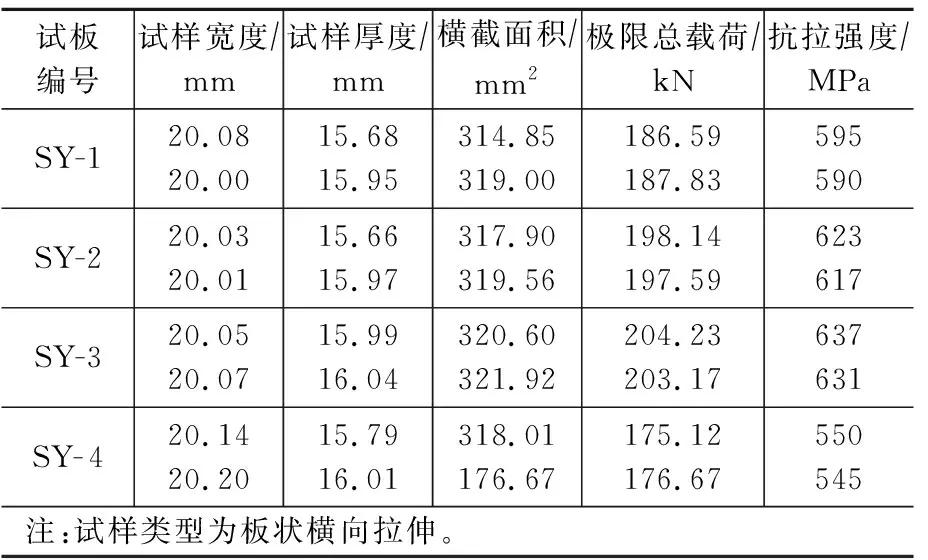

按照GB/T 228.1分别对SY-1~SY- 4试板进行两个板状横向拉伸试验,试验结果如表7所示。

表7 室温拉伸试验结果Table 7 Tensile test results at room temperature

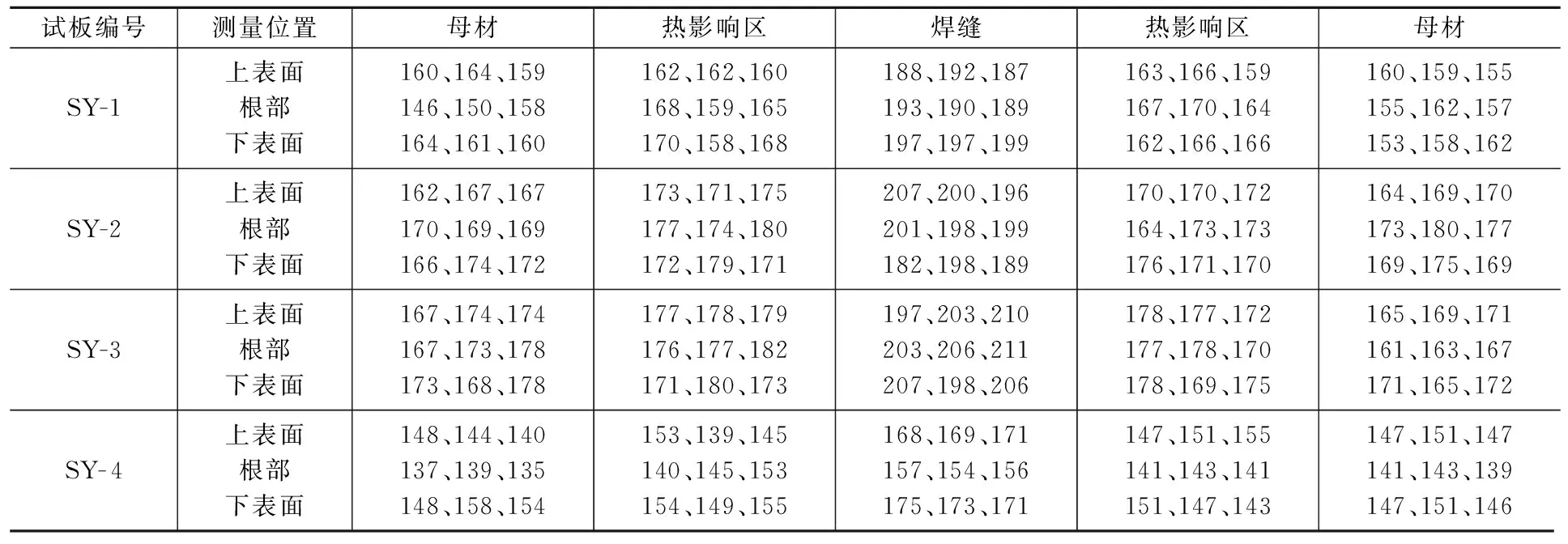

3.2 硬度试验

SY-1~SY- 4试板的焊缝及两侧的母材、热影响区按照GB/T 4340.1—2009进行维氏硬度HV10试验,试验结果如表8所示。

表8 硬度试验结果(HV10)Table 8 Hardness test results(HV10)

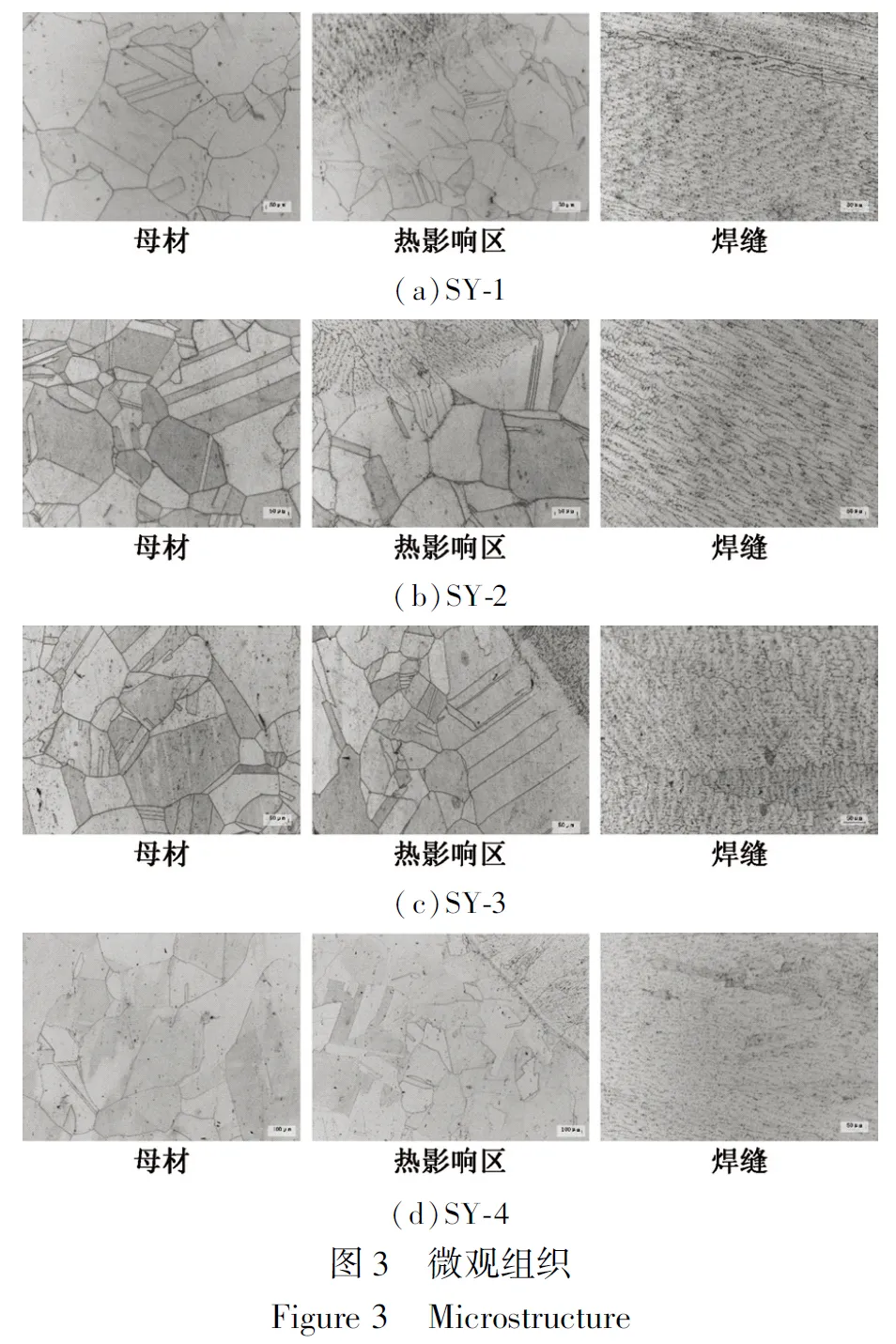

3.3 微观试验

按照GB/T 26955—2011标准,对SY-1~SY- 4试板的母材、热影响区、焊缝金属分别进行200倍放大的微观试验,其微观照片如图3所示。SY-1~SY- 4母材、热影响区、焊缝微观组织均有一定的碳化物析出相,碳化物析出相基本析出在晶粒当中,呈弥散分布状态,碳化物析出相的数量由少到多依次为SY- 4、SY-1、SY-2、SY-3。SY-3稳定化热处理的母材、热影响区、焊缝金属析出相的数量最多,弥散化程度最高;SY-2消应热处理后的母材、热影响区、焊缝析出相数量略少于SY-3,但晶界相对SY-3粗化;SY-1焊后状态的母材有轻微的碳化物析出,为原材料固溶处理时未完全溶解的碳化物,热影响区有轻微碳化物析出,焊缝组织中出现大量的碳化物析出相,该析出相为重复焊接热循环导致的;SY- 4固溶处理后的焊缝金属、热影响区、母材的碳化物析出相基本溶解,但仍有少量的碳化铌和碳化钛颗粒存在于焊缝晶粒内。焊缝金属相对各自焊后态、消应力热处理态、稳定化热处理态、固溶处理后的母材、热影响区,其碳化物析出相的数量较多,其原因是焊缝金属中含有较多的铌元素,铌为强碳化物元素,铌元素与碳元素形成碳化铌,在焊缝中析出。

4 试验数据分析

从表7拉伸试验结果、表8的硬度试验结果可以看出,SY-3稳定化热处理态的室温抗拉强度及硬度结果均为最高,其次是SY-2消应热处理态,再次是SY-1焊后态,SY- 4固溶处理态的室温抗拉强度为最低。强度、硬度试验结果从高到低的次序与微观组织碳化物析出相从高到低的次序相同,归其原因为碳化物析出相对奥氏体基体组织有强化作用,大量的析出相弥散分布提高了抗拉强度及硬度,碳化析出相数量越多,颗粒越细微,分布越均匀,强度便越高[3]。SY- 4相对于SY-1强度下降,是由于SY- 4经过1160℃热处理后,晶粒尺寸长大[4],根据Hall-Petch公式,晶粒度和强度成反比关系,晶粒度越大,强度越低,所以SY- 4试样强度降低是因为晶粒粗化导致的。此外,经固溶处理后,焊缝中的析出相重新固溶于焊缝中,导致SY- 4焊缝硬度降低。从表7的硬度试验数据还可以看出,焊缝的硬度均高于各自试样的热影响区及母材,由于焊条中Nb元素的含量高于N08810,Nb元素为沉淀硬化元素,提高了焊缝的硬度。

5 结论

根据上述一系列试验结果及相关理论分析,可以得出以下结论:

(1)N08810镍基合金经982℃稳定化热处理和900℃消应热处理后,焊接接头抗拉强度和硬度因碳化物析出相的强化会升高。稳定化热处理由于析出相数量多,弥散程度更高,因此焊接接头强度略高于消应热处理。

(2)N08810镍基合金经1160℃固溶处理后,晶粒长大粗化,焊接接头抗拉强度降低,由于碳化物析出相溶解,导致焊缝硬度降低。

(3)由于焊条中Nb元素含量高,Nb元素为沉淀硬化元素,致使焊缝的硬度高于各自状态下的焊缝、母材。