核电压力容器用16MND5钢筒形件的锻造

2021-11-07王玉红马廷威高文成

王玉红 马廷威 高文成

(1.营口理工学院,辽宁115014;2.石钢京诚装备技术有限公司,辽宁115020)

关键字:核电;DEFORM;16MND5钢

核电站反应堆的压力容器在工作时承受高温、高压和辐照,造成其所用材料性能下降,要求压力容器用16MND5钢具备良好的性能[1-5]。

1 锻造工艺的制定

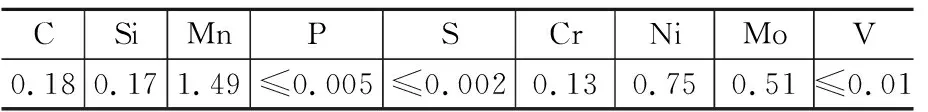

核电压力容器用16MND5钢筒形件其主要化学成分如表1所示,采用双真空冶炼。

表1 16MND5化学成分(质量分数,%)Table 1 Chemical composition of 16MND5 steel(mass fraction,%)

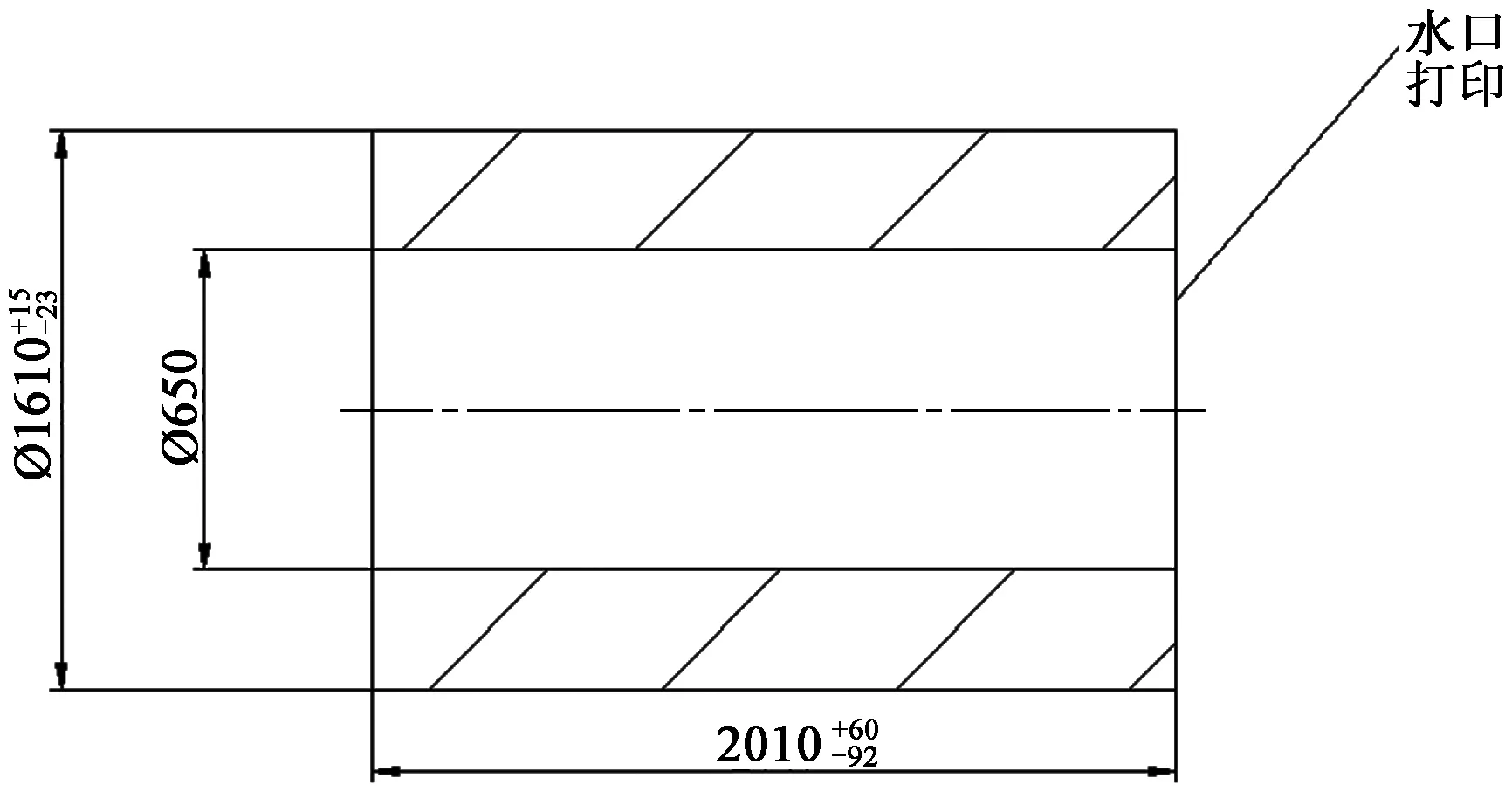

锻件图见图1,经过计算可得该锻件的重量为26.87 t,考虑到锻件应用于核电设备上,其材料质量要好,选用的钢锭是48 t下注型钢锭,钢锭利用率为55.9%。考虑到锻件的检验标准为RCC-M,在锻造中需要制定严格的锻造工艺。

图1 16MND5锻件图Figure 1 Forging of 16MND5 steel

为了保证锻件获得较为细小的晶粒组织,在锻造中要保证锻比大于3,经过计算此锻造工艺的锻比为7.3。锻造时采用上镦粗砧和下平台的方法,压下量为20%,在高温高压下有利于钢锭内部疏松等铸造组织缺陷焊合。始锻温度为1240℃,终锻温度为800℃,采用50 MN压机进行锻造。

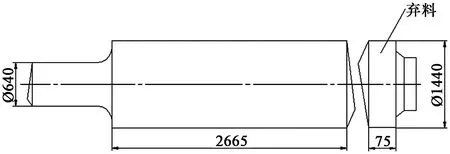

第一火次采用上平下V砧,进行压钳口,倒棱操作,倒棱后坯料尺寸为∅1440 mm×2740 mm,进行切水口操作,水口端切除量为∅1440 mm×75 mm,如图2所示。切掉水口的目的是为了消除钢锭水口端可能影响质量问题的因素,因为在水口端会存在硅酸盐、偏析等缺陷,严重影响锻件的质量。

图2 第一火次坯料图Figure 2 Blank drawing at first fire

第二火次进行镦粗,镦粗后尺寸为∅2110 mm×1230 mm,然后进行拔长,拔长后尺寸为∅1465 mm×2550 mm,拔长是采用大压下量,拔长到尺寸后进行下料,下料从水口段算起,多余冒口端部分切除,最终下料尺寸为∅1465 mm×2525 mm。

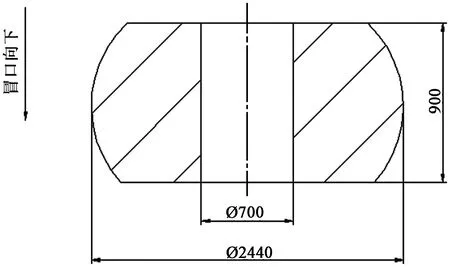

第三火次将下好的坯料冒口端向下镦粗,镦粗后尺寸为∅2440 mm×900 mm,利用冲子进行冲孔。冲孔后要彻底清理冲孔留下的毛刺,防止坯料进行下一步操作时将这部分毛刺带入坯料内部,形成折叠等缺陷,影响锻件的质量,如图3所示。

图3 第三火次坯料图Figure 3 Blank drawing at third fire

最后火次进行芯棒拔长,芯棒拔长过程采用从远端到近端的方法,拔长到尺寸后的外径为1610 mm,内径为600 mm,长度为2160 mm。

2 DEFORM模拟

为了从理论上证明拔长时重压能够对钢锭内部的组织起到作用,采用DEFORM进行模拟,模拟坯料尺寸为∅2110 mm×1230 mm,经过重压,即压下量为20%后的坯料横截面应变情况的DEFORM模拟图见图4。

图4 重压后的坯料横截面模拟图Figure 4 Simulation of blank cross section under heavy pressure

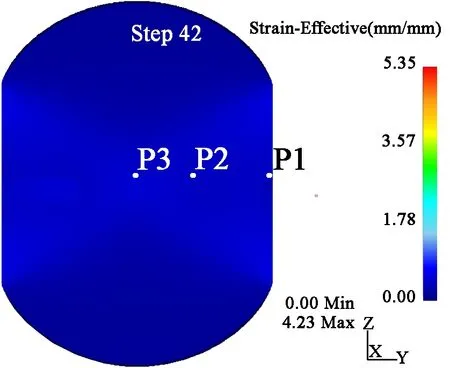

针对坯料的重量情况,设置坯料划分的网格数为80 000,步长为10 mm,压下量为420 mm,上砧、下针与坯料的摩擦系数设置为0.7。重压后的坯料截面模拟结果如图5所示。

从图5可以看出,坯料横截面上取三个点P1、P2、P3,位置分别在靠近上表面、1/2半径处、圆心处,得到的等效应变见图5。可以看出三个点的等效应变随着变形时间的增加而增大,P1等效应变经历快速增加到慢速增加的过程,这是因为P1处于坯料表面的位置,锻造过程中温度下降最为明显,造成应力增加最为明显,后来应力增加速度较慢是由于这阶段P1类似一个楔形区,只发生很小的变形或只是向心部发生平移。P2和P3的等效应力经历增大到更大的阶段,在变形结束时,P2位置的等效应变就能达到0.221,见图中;P3位置处的等效应变也能达到0.156。而且从图5还可以看出,拔长过程中,坯料横截面变形发生在X方向,图中较为浅色区域。通过第二火次轴向拔长,能够使坯料心部锻透,焊合内部的组织缺陷。

图5 DEFORM模拟结果图Figure 5 DEFORM simulation results

该锻件是一个筒形件,在拔长后还要经历第三火次的冲孔工序,这道工序能够把坯料心部可能还存在的没有改善的组织缺陷去除,保证锻件质量。通过上面的模拟,从另一个角度验证了锻造工艺的可靠性。

3 结语

通过对16MND5锻件的锻造过程进行分析,制定合理的锻造工艺,并用DEFORM方法进行模拟,充分验证锻造工艺的合理性,通过实际生产,制造出了质量合格的16MND5锻件。