锻钢冷轧辊工作层夹渣缺陷研究及工艺实践

2021-11-07霍振全

霍振全

(邢台德龙机械轧辊有限公司,河北054001)

根据GB/T 13314—2008《锻钢冷轧工作辊通用技术条件》对轧辊区域进行划分,分为Ⅰ、Ⅱ、Ⅲ和Ⅳ区域。其中锻钢轧辊的Ⅰ区对应轧辊的工作层,不仅影响着轧辊在服役期间的使用寿命,同时也影响着在制造过程中热处理等工序的正常操作,因此在无损检测评定中明确规定冷轧辊Ⅰ区部位在规定的无损检测灵敏度下不允许有缺陷回波。

针对生产实践中锻钢冷轧工作辊Ⅰ区出现的夹渣类无损检测缺陷,先从冷轧辊辊坯上切片解剖,进行扫描电镜分析,然后追本溯源。通过对电极锭铸造、电渣重熔冶炼及锻造成形进行“电镜定性+理论分析”的方法,找到夹渣源头,有针对性地对相关工序制定改进预防措施,达到预防和避免冷轧工作辊Ⅰ区产生夹渣类缺陷。

1 缺陷源头分析

1.1 问题引入

针对生产过程中在冷轧辊粗车后,集中出现一批冷轧工作辊Ⅰ区缺陷质量事故,现对其中典型无损检测情况进行收集和描述,结果见表1。

表1 典型无损检测缺陷描述Table1 Description of typical NDT defects

通过对Ⅰ区缺陷的初步判断属于不连续的夹渣类缺陷,以<∅2 mm的缺陷为主。为了对夹渣缺陷进行定性,查找夹渣的源头,对异常的冷轧辊、电渣锭、电极锭,采取“无损检测定位+实物解剖”的方法,取片制成试样块,进行扫描电镜分析。

1.2 电镜定性

1.2.1 夹渣缺陷扫描电镜定性

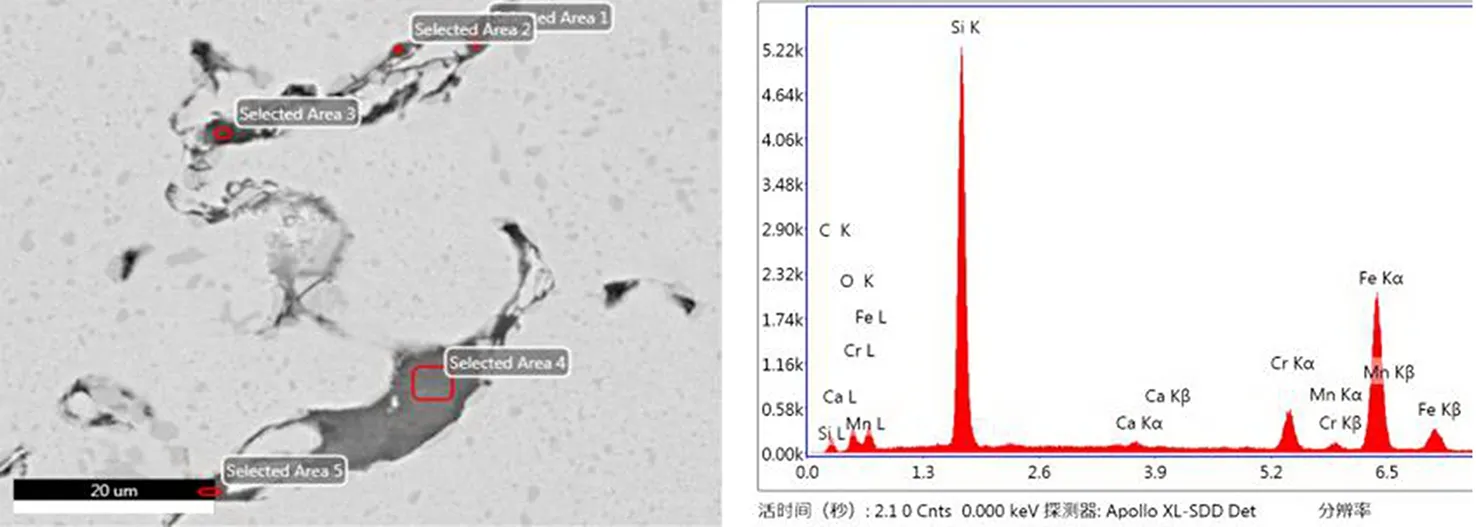

采用2 MHz探头对冷辊辊身缺陷位置定位,然后用锯床锯切成20~30 mm试片,再采用线切割制成25 mm×25 mm试样块,通过电镜扫描,选取典型夹渣缺陷进行能量扫描,结果见图1。

图1 冷轧辊扫描电镜能谱Figure 1 The energy spectrum of scanning electron microscope for cold roll

从图1夹渣能谱图和SEM照片中可知,夹渣缺陷主要为硅酸盐氧化物(SiO2,CaO)非金属夹杂物,这类夹杂物在锻造过程中发生了形变。

与经电渣重熔过程中产生的典型(Al2O3)非金属夹杂物不同,该类夹渣缺陷初步断定来源于电极锭浇注和冶炼工序。采用1 MHz探头对同时期生产的电极锭进行无损检测,同样发现了表层无损检测缺陷(见图2)。为了验证以上观点,甄选了两支电极锭,一支进行解剖,一支进行电渣重熔后进行解剖。

图2 电极锭表层无损检测缺陷Figure 2 Nondestructive testing defect of electrode ingot surface

1.2.2 电极锭夹渣扫描电镜定性

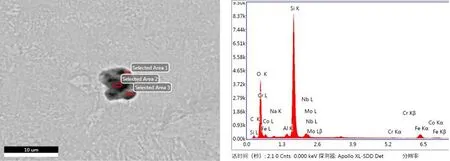

对电极锭的解剖仍采取“无损检测定位+实物解剖”的方法,在缺陷明显部位取片后电镜扫描,选取一个典型的夹渣点,检测结果见图3。

图3 电极锭夹渣点扫描电镜能谱Figure 3 The energy spectrum of scanning electron microscope for slag inclusion point in electrode ingot

表2 保护渣的成分(质量分数,%)Table 2 Composition of protective slag(mass fraction,%)

从图3夹渣能谱图和SEM照片中可知,夹渣缺陷主要为硅酸盐氧化物(SiO2,CaO)非金属夹杂物,并伴有Na、K等元素,以及富集的C元素。

通过对电极锭生产过程中与钢水接触紧密的精炼渣和保护渣成分(见表3)含量进行对比,发现与浇注使用的保护渣具有较大的一致性。同时再与冷轧辊检测出的夹渣电镜扫描结果对比,初步断定Ⅰ区缺陷与电极锭表层的夹渣具有一定遗传性。

为验证电极锭表层的保护渣的夹渣类缺陷,在经过电渣重熔后,是否仍会存在该类型的缺陷,进行了下一步的试验和解剖。

1.2.3 电渣锭解剖电镜扫描定性

对甄选出来的无损检测表层存在缺陷的电极锭,按照电渣工艺要求,电极锭表面抛丸处理后重熔。脱模后,对电渣锭进行解剖取片,在扫描电镜下仍然发现了如图4所示的缺陷。

从图4夹渣能谱图和SEM照片中可知,夹渣缺陷还是以硅酸盐氧化物(SiO2,CaO)非金属夹杂物为主。

图4 电渣锭夹渣点扫描电镜能谱Figure 4 The energy spectrum of scanning electron microscope for slag inclusion point in electroslag ingot

通过以上的解剖和扫描电镜定性分析,此批次的冷轧辊在无损检测过程中发现的Ⅰ区夹渣缺陷的根源是电极锭在浇注过程中的保护渣卷入表层。

2 相关冶金过程的分析

通过以上对Ⅰ区夹渣缺陷定性分析,确定夹渣的成分和电极锭浇注用的保护渣存在着显著的关联性。从电极锭铸造→电渣重熔→锻造成形全流程分析,最终锁定在浇注过程中的保护渣卷渣和电渣重熔过程中柱状晶低温区渣洗两个重要环节。

2.1 电极锭浇注过程中的卷渣

冷轧辊所需的电极锭一般采用底注式模注,为了保证电极锭的表面质量成型好,现基本采用粉状发热固体渣进行浇注过程的保护[1]。实践证实固体保护渣的成渣速度和电极锭的浇注速度的匹配很关键:浇注速度过慢,粉状渣不能充分熔化,会粘附在电极锭的表面,甚至卷入表层;浇注速度过快,会造成底部补充的钢液冲破顶层的渣液面,形成翻卷式进入电极锭的表层。

2.2 电渣重熔过程柱状晶低温区渣洗

在结晶器尺寸固定的条件下,填充比>0.5时,实践和理论[2]证实电极锭末端形状为平面(甚至凹面)。电极锭末端端面的液滴在滴落过程中呈雨淋方式,而不是液滴沉至顶端聚集[3]。熔化末端端面的不同,导致液滴的渣洗路径和时间的不同。端面呈平面时,电极锭表层部分经过渣层,会大部分滴落到柱状晶区。而电渣锭结晶凝固区分表层的细晶区、柱状晶和中心区[3],其中由于细晶区和柱晶区由于受到水冷的效果,相对温度低。

通过解剖发现硅酸盐非金属夹渣就位于电渣锭的柱晶区。含有保护渣的非金属夹渣,通过渣层的渣洗,吸附回去一部分,而不能及时吸附的就会被低温的柱晶区捕获,形成夹渣直接留在电渣的表层。

电极锭的表层质量很关键,如果表面抛丸清理不彻底或者电极锭皮下就存在密集的保护渣的异物,就会给后续的生产带来质量隐患。

3 结语

通过以上冷轧辊Ⅰ区缺陷的分析,冷轧辊的冶金质量是一个系统工程,从电极锭到电渣锭生产,每道工序都必须严格控制。本次发生Ⅰ区的夹渣缺陷,主要是现场对保护渣疏于管理造成的。对此制定了以下措施:

(1)保护渣管理、使用规范完善,规范现场细节操作(吊挂方式、吊挂时间、检查确认时间等)。

(2)电极锭表面出现夹渣,一方面进行扒皮处理,同时进行无损检测,对于异常件进行试生产。

(3)电渣重熔前加强电极锭的检查,对于不能满足电极锭表面质量要求的不能直接生产。

采取以上措施后,冷轧辊的Ⅰ区缺陷得到了控制,没有发生批量性质量问题。