铂族金属二次资源火法回收技术现状及进展

2022-06-18郭宇峰董海刚杨凌志

杨 壮,郭宇峰,王 帅 ,董海刚 ,杨凌志,陈 凤

(1.中南大学 资源加工与生物工程学院,长沙 410083;2.贵研铂业股份有限公司 稀贵金属综合利用新技术国家重点实验室,昆明 650106)

铂族金属(Platinum group metals)包括铂(Pt)、钯(Pd)、铑(Rh)、锇(Os)、钌(Ru)、铱(Ir)共6 种金属元素[1]。由于铂族金属具有优良的催化活性、熔点高、较强的化学惰性、耐腐蚀、延展性好,电热性稳定和强度高等优良特性,被广泛应用于汽车、化工、石油、电气电子、首饰及燃料电池等多个领域[2-5]。被誉为“工业维他命”和“战略储备金属”[5-7]。

随着我国经济、科技水平的快速发展,未来对于铂族金属的需求量只会越来越大。但由于铂族资源在世界上的分布极不均衡,我国铂族金属资源储备匮乏,远景储量不到350 t,并且自然矿产资源普遍存在品位低、开采难度大等缺点,导致我国铂族金属供需失衡,每年都需要从国外大量进口,对外依存度达到98%以上[4,8-10]。

由于铂族金属对汽车尾气特有的净化能力,极大程度上减少汽车尾气污染环境问题,每年超过60%的铂、钯、铑都用于生产汽车尾气净化催化剂。因此汽车失效催化剂是最主要的铂族金属二次资源,具有品位较高等特点,然而我国废催化剂的回收起步较晚,回收技术和政策条件也相对欠缺。研究废催化剂的回收利用,提高铂族金属回收率,减少环境污染,对于我国铂族金属可持续发展具有重要意义[5]。

1 铂族金属应用及回收现状

1.1 铂族金属的应用

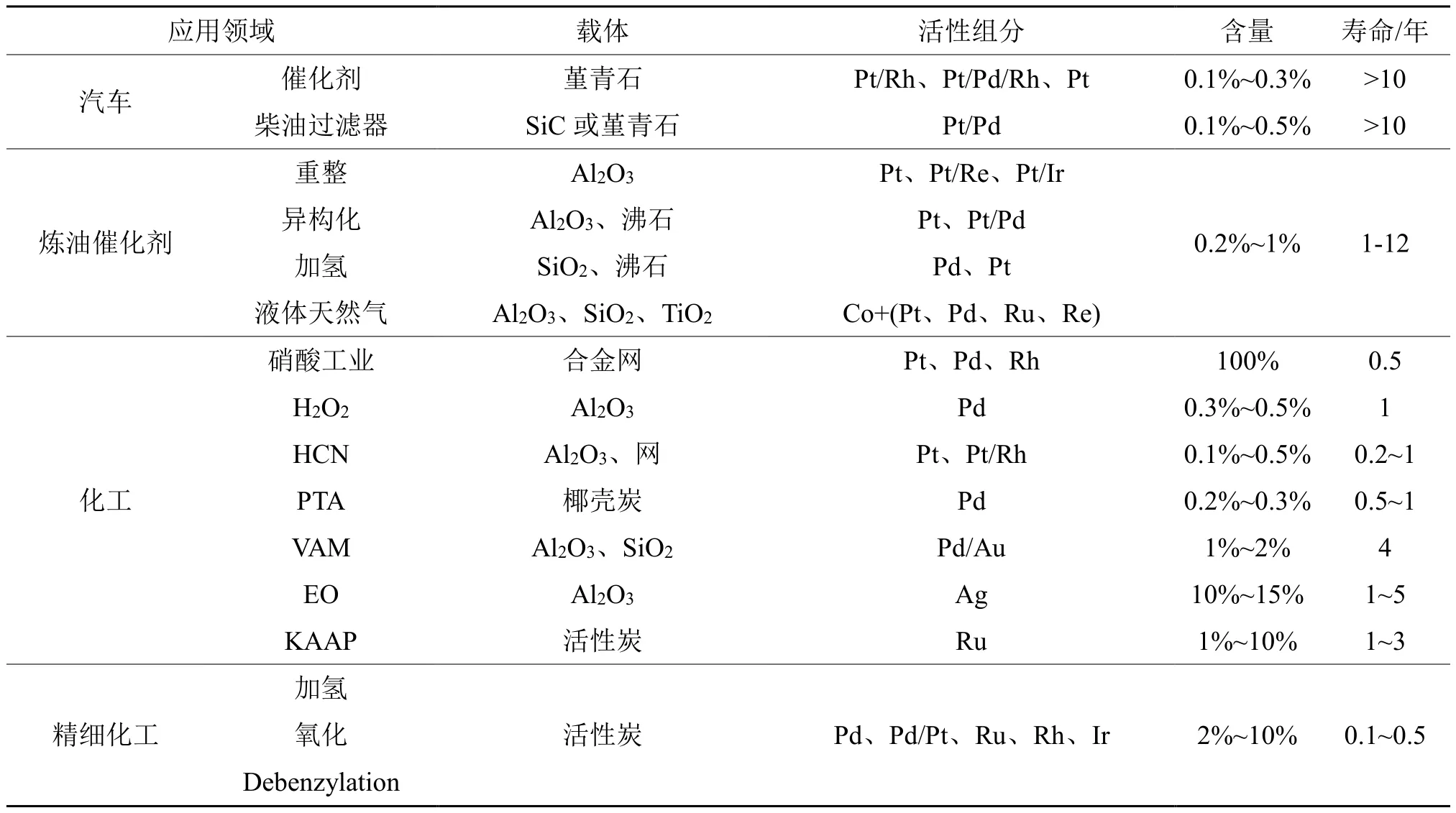

铂族金属及其合金的主要用途为制造催化剂,其活性、稳定性和选择性好,除了汽车催化剂以外,铂族金属还广泛用于石油、化工和制药等领域。催化剂的应用领域、催化剂载体、活性成分以及铂族金属含量等见表1[5,11]。此外,铂、钯和铑可作电镀层,常用于电子工业和首饰加工中。

表1 铂族金属催化剂主要应用领域及性质Tab. 1 Main application fields and properties of platinum group metal catalysts

1.2 铂族金属的回收

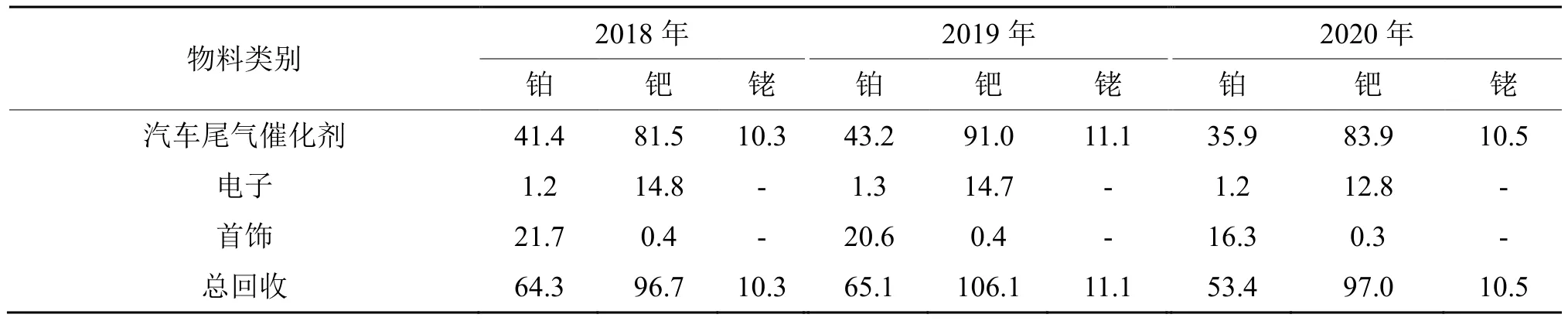

铂族金属原矿资源日渐匮乏,每年全球铂族金属一次资源供应量已经远远不能满足其需求量。铂族金属的回收主要来自于失效催化剂、电子及首饰领域(见表2)[12]。我国铂族金属回收目前尚处在起步阶段,除首饰回收外,从其他二次资源中回收的铂族金属量很小。废催化剂是铂族金属最重要的二次资源来源,从废催化剂中高效回收和纯化铂族金属具有重要的意义[13]。

表2 全球铂族金属回收情况Tab. 2 Global platinum group metal recycling /t

从废催化剂中回收铂族金属一般包括预处理、粗提和精炼3 大过程,预处理即对废催化剂进行必要的破碎、细磨等处理;粗提是使废催化剂中载体和铂族金属分离的重要步骤;精炼是为了浓缩和提纯浸出液中的铂族金属[14-15]。其中粗提富集过程是整个回收中最重要的一环,直接影响到回收率和回收成本,主要方法可分为火法冶炼、湿法富集和生物富集。火法有着工艺简单、富集性能较稳定、处理量大、无废水等优点。目前火法回收工艺主要包括金属捕集法、高温氯化法、焚烧法等[16]。后文对火法处理相关工艺进行论述。

2 金属捕集法

金属捕集法的原理是物料在高温下熔融,铂族金属与捕集剂形成合金,其载体与熔剂形成易于分离的渣相,从而达到富集与分离的目的[17]。金属捕集法能处理难溶载体、低品位铂族金属废催化剂,具有原料适应性强,可直接在铜、镍冶炼厂处理,操作成本低,还原气氛弱,捕集效率高,生产规模大等优点。

在金属捕集剂的选择上,此工艺需要考虑捕集剂的熔点、捕集剂与铂族金属能否互溶,炉渣与合金分离以及金属损失等因素。目前常见的金属捕集剂有铅、铜、铁和锍等[18-19]。

2.1 铅捕集

铅捕集是最古老的捕集方法,早在20 世纪80年代之前许多西方国家就开始用铅捕集法处理各种铂族金属二次资源物料包括失效催化剂[20]。铅捕集法常在电弧炉或鼓风炉中进行,将废催化剂与PbO、硼砂、碳酸钠或其他添加剂混合,在1100℃高温下熔炼1~2 h[21],氧化铅还原为金属铅,从废催化剂中捕获铂族金属,而废催化剂中的载体材料与添加剂形成低密度的硼硅渣[22]。得到富集的粗铅后,将此粗铅置于转炉或灰吹炉中进行选择性氧化铅使铂族金属得到富集,或者在真空炉中对粗铅进行真空蒸馏,使铅挥发,使铂族金属富集在蒸馏残渣中[23]。

铅捕集具有操作简单、熔炼温度低、投资少等优点,但后续精炼工艺复杂、铑回收率低,约70%~80%,且PbO 具有危害性,存在健康和环境风险[24]。由于存在回收率低、环境危害大等严重缺陷,该方法已基本被淘汰。

2.2 铜捕集

铜捕集法一般在电弧炉或感应炉中进行,加入适当的熔剂(如SiO2和CaO)、金属捕集剂如CuCO3、Cu 或CuO,以及还原剂(如焦炭),和破碎过的废催化剂。铂族金属在1450℃~1600℃的低熔炼温度和弱还原或自然气氛下富集。

对铜捕集铂族金属的机理研究,Kolliopoulos 等人[25]认为分为润湿和沉降两个不同阶段,在润湿阶段,熔渣中分散的铂族金属颗粒被铜浸湿形成铜合金液滴,然后含铂族金属的铜合金液滴通过熔渣沉降收集。陶瓷载体在熔铜顶部形成熔渣,便于倒出,将含铜的铂族金属铸成阳极、电解,得到含25%铂族金属阳极泥。该工艺可回收99%铂族金属。赵家春等[26-27]通过热力学分析计算,由该冶炼过程主要发生的化学反应关系式,可知在还原冶炼条件下,铂、钯、铑化合物较CuO 更容易被还原成金属态,计算了CaO-SiO2-Al2O3-MgO 四元渣系相图、黏度及铜-铂族金属二元系相图。基于基础研究,选择氧化铜配比40%,还原剂配比为6%,碱度为1.05,在1450℃下熔炼5 h,铂、钯、铑回收率分别达到98.2%、99.2%、97.6%。日本学者[28]研究(图1)表明铜捕集冶炼过程中铂族金属少部分会聚合并沉降,大部分悬浮在渣相中,与周围被还原的金属铜形成合金发生沉降。实验发现,CuO 相较于铜回收铂族金属速度更快、回收率更高,回收速率受Cu-PGM 合金粒子大小影响,随着时间的推移,粒径不断变大,其沉降速度随之增大。

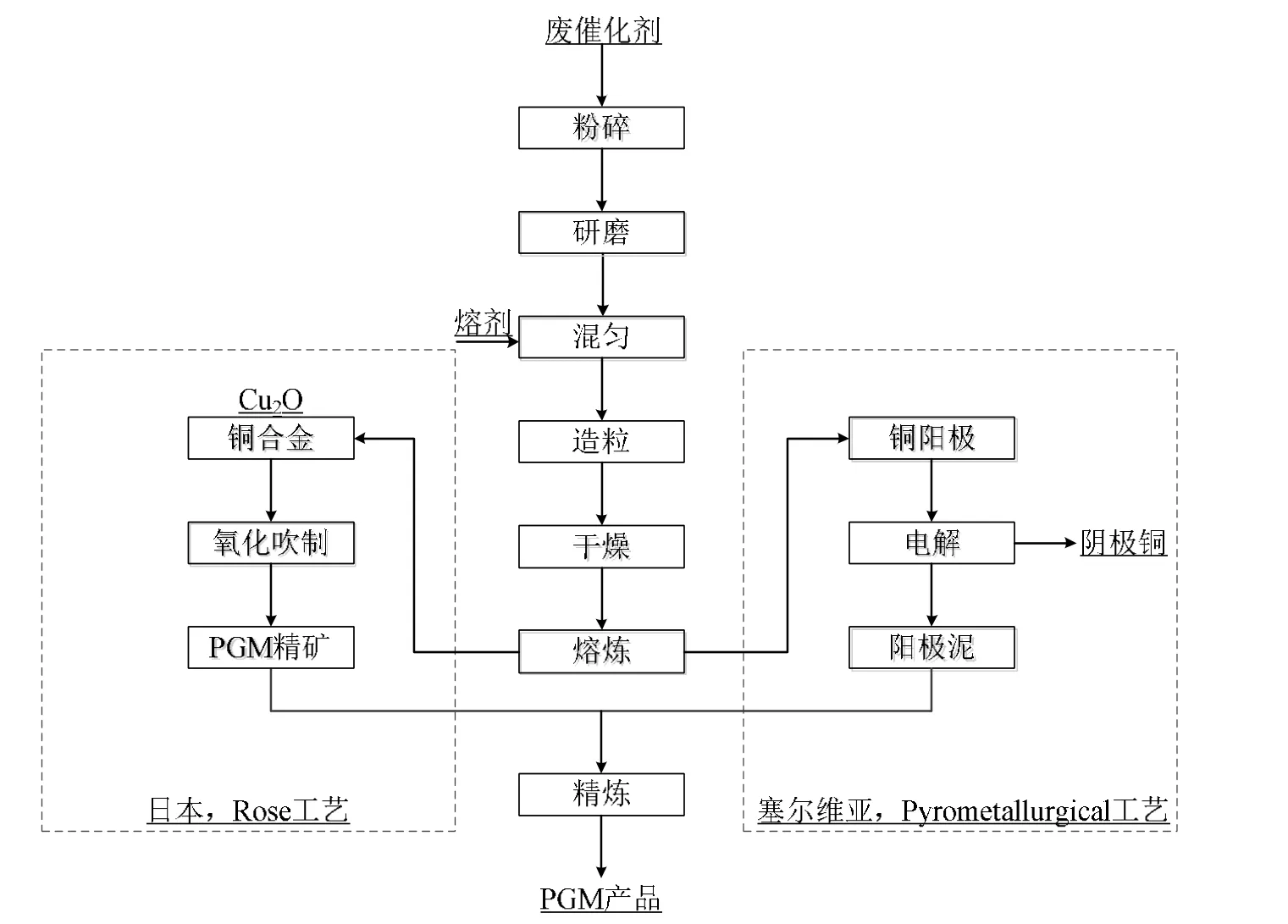

铜捕集法中最著名的Rose 工艺,已被日本公司用于实际生产,对熔炼过程中产生的铜合金进行氧化吹炼后生产铂族金属,最佳熔炼条件是矿源晶粒直径为0.1~10 mm。塞尔维亚采冶研究所[29]采用了一种半工业工艺,利用收集的金属铜从废汽车尾气催化剂中回收铂族金属,并提出了高温冶金处理与电解精炼相结合的工艺流程。如图2 所示,铜捕集工艺包括粉碎、研磨、均质、球团化、干燥、熔化、电解和精炼[30]。

图2 铜捕集工艺流程Fig. 2 Copper capture process

比利时优美科公司(Umicore)是全世界技术最先进的贵金属回收公司之一,该公司采用典型的铜捕集贵金属工艺。该工艺采用艾萨炉熔炼协同处置贵金属物料,从各种贵金属废料中提取17 种金属,贵金属回收率达到95%以上,实现金属的综合回收利用[31]。日本田中贵金属公司申请的专利[32-34]将磨碎的堇青石载体失效汽车尾气催化剂与作为捕集剂的CuO、还原剂焦炭和一定配比的造渣剂(CaO、Fe2O3、SiO2)混合,置于密闭且内为负压的电弧炉中,在1350℃下熔炼5 h 后,得到富集了铂族金属的铜合金;将其转移到氧化炉中进行富氧吹炼,经过多次氧化、除去氧化铜层,直到金属铜中含铂33%、钯12%、铑3.2%;吹炼得到的铜合金进入下一步富集精炼步骤,而吹炼得到的氧化铜水淬成氧化铜粒返回熔炼阶段配料。

昆明贵金属研究所提出将铂族金属废料、捕集剂(氧化铁或氧化铜)、还原剂(煤或焦炭)混合细磨后制成球团,在950℃~1050℃下进行预还原处理,将所得金属化球团与造渣剂(石灰、硼砂)在感应炉中进行熔炼,获得铂族金属-铜合金,铂钯铑总回收率大于98%,流程如图3 所示[35]。

图3 昆明贵金属研究所铜捕集工艺流程图[35]Fig. 3 Copper capture process of Kunming Institute of Precious Metals

铜捕集优点:1) 工艺简单,熔炼温度较低;2)铂族金属损失小,回收率高;3) 还原气氛弱,减轻了后续精炼的负担;4) 铜捕收剂可循环利用,经济效益好,对环境污染小。但同时铜捕集也存在冶炼周期长、物料消耗大等不足。

2.3 铁捕集

铁是一种低成本的捕收剂,对铂族金属具有很强的化学亲和力,可以形成固溶体。在铁捕集的过程中,将破碎的废催化剂与铁矿石(或金属铁粉)、还原剂(如焦炭)和熔剂(如CaO、SiO2)在等离子炉或电弧炉中熔化,两者温度分别为1600℃~2000℃和1400℃~1600℃[36]。前一种工艺是等离子体熔炼法,具有配料比例小、铂族金属回收率高、批次处理量大、连续进出料、环境污染少等优点;不足之处是等离子熔炼系统成本高、等离子枪和特种耐火材料需求大、在运行中设备条件要求高,其次得到的Fe-PGMs 合金富集物通常含有一定量硅、碳,表现出了较强的化学惰性,不利于后续的分离提纯工序。第二种工艺为电弧炉熔炼法,冶炼温度较低,铂、钯、铑回收率分别可达到99%、99%、97%。图4 为铁捕集从失效催化剂中回收铂族金属工艺流程。

图4 铁捕集工艺流程Fig. 4 Iron collection process

从铂族金属回收效率的角度来看,通过优化低熔点炉渣成分,进一步降低熔炼温度,电弧炉熔炼法更有前景。中国专利[37]以铁为捕收剂,铝、锌或者铝锌合金作为碎化剂,与废催化剂及造渣剂按比例混匀,并在上面铺一层覆盖剂(氯化钠或碳酸钠),在1250℃~1400℃下熔炼,将所得铁基合金酸溶处理,可实现铂族金属高富集。为进一步降低铁捕集熔炼温度,中国专利[38]提出采用铁、锡、锑协同捕集回收铂族金属,由于铁与锡、锑形成低熔点(1000℃~1150℃)合金,锡、锑为良好的铂族金属捕收剂,该方法可在较低温度(1200℃~1300℃)下实现,并且铂族金属回收率可达99%以上。

提高铂族金属回收率和速率的关键是铂族金属的沉降行为及其在捕收剂金属中的回收率。Benson等[39-40]基于庄信万丰(Johnson-Matthey)等离子炉回收铂族金属过程(图5),通过计算流体力学建立了纳米尺度模型,可以估计铂族金属向捕收剂的传质速率,并建立了浓度模型,考察了温度、液滴大小、熔渣组成等的影响。结果表明:铁液滴直径在0.1~0.3 mm,反应时间1 h,铂回收率可达到90%。

图5 庄信万丰工艺流程[39]Fig. 5 Johnson-Matthey process flow

董海刚等[41]采用固态还原铁捕集法回收铂族金属,铁精矿与铂族金属二次物料质量比为1.5:1、还原温度为1220℃,铂族金属与铁形成Fe-PGMs 合金,还原产物经湿式磁选,铂、钯、铑回收率分别为98.6%、91.7%、97.6%。为降低熔炼温度,避免硅铁合金形成,丁云集等[5]以金属铁为捕集剂,采用中频炉熔炼富集废汽车催化剂中铂、钯、铑,提出了渣型设计原则,建立了渣相成分调配机制,降低了渣相熔点,实现了在较低温(1300℃~1400℃)下高效捕集。研究发现影响铂族金属回收率的关键在于渣相与铁相的分离效率,而影响该因素主要有渣的密度、黏度和表面张力。目前,铁捕集的合金相及渣相设计及选择的基础研究还不够系统深入,方法回收率不够高。

2.4 锍捕集

锍是各种重有色金属硫化物形成的共熔体,锍捕集法有铜锍(冰铜)、镍锍和铁锍捕集法等。由于冰铜与铂族金属具有良好的亲和力,因此也可以利用冰铜捕集法从废催化剂中回收铂族金属。陈景[42]认为锍捕集贵金属主要在于熔锍具有类金属的性质。与铅、铜和铁收集相比,该方法是处理废催化剂相对较新的方法[43]。

该方法的原理是冶炼过程在较低的温度下(1000℃~1450℃)进行,加入金属(如Ni)、硫或金属硫化物(如NiS 和Ni3S2)和熔剂(如CaO、Na2CO3、Na2B4O7或其混合物)进行熔炼,铂族金属富集于锍相,以镍和硫为捕收剂,碳酸钠和硼砂为熔剂,在1050℃温度下熔炼30 min[44],结果表明,铂、钯、铑回收率分别达到90%、93%、88%[30]。

图6 锍捕集工艺流程Fig. 6 Matte capture process

Morcali[45]以黄铁矿为捕收剂,加入熔剂B2O3、Na2O,分别探究了B2O3/Na2O 比例、硫铁比、熔炼温度等因素对铂族金属回收率的影响,结果表明,以黄铁矿为铁源时,B2O3/Na2O=0.72,在950℃下熔炼75 min,铂、钯、铑回收率最高,分别达到99%、99%、97%。

对于锍捕集法,冶炼气氛对铂族金属的回收起着重要作用,镍的氧化会导致含冰铜的铂族金属难以精炼。熔炼渣组成对铂族金属在渣与金属相之间的分布有重要影响,碱度提高,会提高铂族金属在炉渣中的溶解度,降低铂族金属回收率。若碱度过低,矿渣粘度高,会导致矿渣与冰铜的分离困难[22]。此外,熔炼可能产生硫及其氧化物,对人的健康和环境有不利影响。

3 高温氯化挥发法

氯化法回收铂族金属是指在高温条件下(600℃~1200℃)选择性地将铂族金属转化为挥发性氯化合物,然后经过低温冷凝使铂族金属与载体分离,或者采用活性炭吸附法将未反应的底物保留在氯源中[46-47]。

该工艺一般过程为:①将废催化剂破碎、磨细,焙烧脱碳;② 通入CO 还原铂族金属,配入适量的NaCl,使铂族金属生成可溶性氯化物;③放入氯化炉中,在600℃~700℃下缓慢通入氯气,用热水或水蒸气浸出,铂族金属形成氯配合物进入溶液;④用SO2与TeO2沉淀铂族金属,热过滤[48-49]。

Kim 等[50]采用碳氯化法回收废催化剂中的铂族金属,研究了总气体流量、反应时间、CO/Cl2气体混合物分压、温度对回收率的影响,在反应温度550℃,反应时间1 h,CO:Cl2=4:6 条件下,铂、铑的回收率分别为95.9%、92.9%;解雪等[51]以NaCl作为氯化剂,分别考察了氯化焙烧温度、焙烧时间、物料与添加剂的配比对废催化剂中铂族金属回收的影响,当废催化剂与NaCl 的配比为2:1,氯化焙烧温度为650℃,反应时间为2 h,铂、钯、铑浸出率分别达到97%、99%、90%。

氯化法耗能少,操作简便,试剂消耗少,铂族金属特别是铑的回收率高,但所需温度较高、氯气具有强腐蚀,对设备要求高,同时有毒气体(CO、Cl2)是不稳定因素。该方法尚处于实验室研究阶段,尚未应用于工业生产。

4 焚烧法

对于炭质载体铂族金属废催化剂,铂、钯等以微粒金属状态分布于炭粒表面和孔隙中。具有很强吸附能力的炭质载体,使用直接浸溶的方法处理很不理想[14,52]。焚烧法主要针对炭材料载体,利用炭的可燃性,使用焚烧的方法破坏载体,收集活性组分铂族金属[53]。

焚烧法的原理是通过焚烧脱炭后再从烧渣中回收铂族金属,采取适当措施如富氧操作、添加助燃剂粘土或熟石灰,使活性炭载体点燃,使其充分燃烧后,可获得富含铂族金属的灰[54]。后续通过还原、溶解、溶液净化、精炼等工艺环节回收铂族金属[55]。

如何加快焚烧速度和减少黑烟产生是焚烧法的两个重要问题。中国专利[56]将炭质载体催化剂在800℃~1150℃下在焚烧炉中充分供给空气,使碳完全燃烧,烧灰用水合肼还原,通过王水溶解,赶硝转化为氯化物溶液,精炼获得纯钯粉,钯回收率>96%。焚烧法的优点是流程短、效率高、处理成本低,是从单一炭质载体失效催化剂中回收铂族金属的经济实用的方法。

5 结语

我国铂族金属市场面临巨大的供需缺口,从废催化剂中回收铂族金属,具有良好的经济和环境效益。对于以无机材料为载体的铂族金属回收以金属捕集法应用最为广泛,以炭质材料为载体的的铂族金属回收采用焚烧法是经济实用的方法。

高温熔炼金属捕集从载体催化剂中回收铂族金属,首先需要根据载体的组分,以熔炼渣相图及熔炼渣性质为理论依据,选择合适的熔炼渣型,添加捕收剂,高温熔炼实现铂族金属的富集回收。其中,铜捕集法、铁捕集法可获得良好的技术经济指标,且环境友好。开展铂族金属废催化剂资源高效回收再生技术研究及产业化应用,对于我国在铂族金属二次资源高效回收方面抢占市场先机有重要意义。

火法回收铂族金属过程中,选择适宜的熔炼渣型是提高铂族金属回收率、实现高效富集回收的关键。未来,应致力于对铂族金属载体催化剂火法回收工艺相关的熔炼渣相图及其性能进行系统的研究,通过熔炼从各种废催化剂中回收铂族金属,对不同的物料选择合适的捕收剂和熔剂,并优化原料预处理和富集物精炼工艺,向着经济、环境友好方向前进。