碳化钛硅陶瓷材料力学性能研究

2021-11-05张浩东原遂严李雨莉邹鑫鹏

刘 洋,张浩东,原遂严,李雨莉,邹鑫鹏

(西安思源学院,陕西 西安 710038)

碳化钛硅材料兼具金属和陶瓷的优良性能,如自润滑性、较好的电导率和热导率,被广泛应用于各个领域;高速列车受电弓滑板材料利用了碳化钛硅陶瓷材料的耐腐蚀性和导电性能;轴承材料利用了碳化钛硅陶瓷材料的高温抗氧化性和自润滑性;高温发动机材料利用了碳化钛硅陶瓷材料较好的抗热震性、高熔点和高温抗氧化性。因此,不少国内外学者致力于碳化钛硅陶瓷材料的开发和研究,目的是提高材料的综合性能。

镁铝尖晶石是一种高熔点(2 135 ℃)、高硬度、高强度、耐各种介质腐蚀的高温稳定性材料,被广泛用于高温工业。由于其热膨胀系数与碳化钛硅相近,本项目引入第二相镁铝尖晶石增强陶瓷材料,试图提高碳化钛硅陶瓷材料的力学性能,促使其在耐火材料中发挥重要作用。

1 实验研究

1.1 试样制备

原材料:钛粉、硅粉、炭黑、镁铝尖晶石粉。其中,钛粉、硅粉、炭黑的质量比为3.0∶1.2∶2.0,引入镁铝尖晶石的质量分数为10.0%。按照原料配比进行称量,以工业酒精为溶剂,装入球磨罐进行均匀球磨、搅拌、烘干,称取适量样品压实于模具中,并放在热压烧结炉中进行烧结。烧结温度为1 500 ℃,热压压力为25 MPa,升温速率为10 ℃/min,保温时间为1 h,气氛条件为真空,随炉自然冷却。采用热压烧结制备直径44 mm、厚度12 mm的试样。采用机械磨床对试样进行打磨、切割以及砂纸细磨等,要求试样尺寸为 40 mm×40 mm×160 mm。

1.2 测定试样的密度和显气孔率

用阿基米德排水法测得碳化钛硅纯样与引入10.0%镁铝尖晶石的碳化钛硅陶瓷材料的密度和显气孔率,纯样碳化钛硅陶瓷材料的密度为4.58 g/cm3,引入10.0%镁铝尖晶石的碳化钛硅密度为4.46 g/cm3,两种试样的显气孔率基本一致(0.4%)。Ti3SiC2材料的体积密度和显气孔率如表1所示。

表1 Ti3SiC2材料的密度和显气孔率

引入10.0%镁铝尖晶石试样的密度略有降低,这是由于镁铝尖晶石的理论密度为3.58 g/cm3,低于碳化钛硅陶瓷材料的理论密度为4.53 g/cm3。高纯碳化钛硅试样的密度高于理论密度是由于存在杂质相碳化硅,碳化硅的理论密度为4.93 g/cm3。随着镁铝尖晶石质量分数的增加,样品的显气孔率没有明显的变化。

根据衍射分析,引入镁铝尖晶石的碳化钛硅陶瓷材料的主晶相为碳化钛硅,存在少量碳化硅相。通过扫描电镜观察试样表面形貌(见图1)可知,黑色区域为颗粒状的镁铝尖晶石相,从纯的碳化钛硅陶瓷材料中没有清楚地观察到第二相碳化硅,这是由于材料中绝大部分为不同质量分数镁铝尖晶石复合材料的显微结构,可以发现组织形貌相似,镁铝尖晶石在烧结过程中没有长大,基本保持原来的形貌特征。气孔不规则。试样中还分布着极少的孔洞,孔洞的边缘有些发亮,为试样的闭气孔。由图1可以看出,引入镁铝尖晶石的碳化钛硅陶瓷材料与纯的碳化钛硅陶瓷材料相比,闭气孔有所减少,但总体上镁铝尖晶石质量分数对碳化钛硅陶瓷材料闭气孔数量的影响不大[1]。

图1 引入10.0%镁铝尖晶石的碳化钛硅陶瓷材料的表面形貌

通过对热压制备的10.0%镁铝尖晶石-碳化钛硅陶瓷材料显气孔率的测定和对其显微结构的观察得到:添加10.0%镁铝尖晶石使碳化钛硅陶瓷材料较碳化钛硅纯样更加致密。在本实验中,镁铝尖晶石的质量分数对10.0%镁铝尖晶石-碳化钛硅陶瓷材料致密度的影响不明显。研究表明,当镁铝尖晶石的质量分数达到30.0%时,陶瓷材料在整体上相分布依然比较均匀,没有出现明显的偏聚现象,说明在镁铝尖晶石的质量分数不超过30.0%时,没有因镁铝尖晶石质量分数过高产生严重偏聚现象而影响材料的致密度。实验结果还可以说明,通过热压反应烧结,可以制备出高致密度的MgAl2O4碳化钛硅陶瓷材料。

1.3 测定试样的弯曲强度和断裂韧性

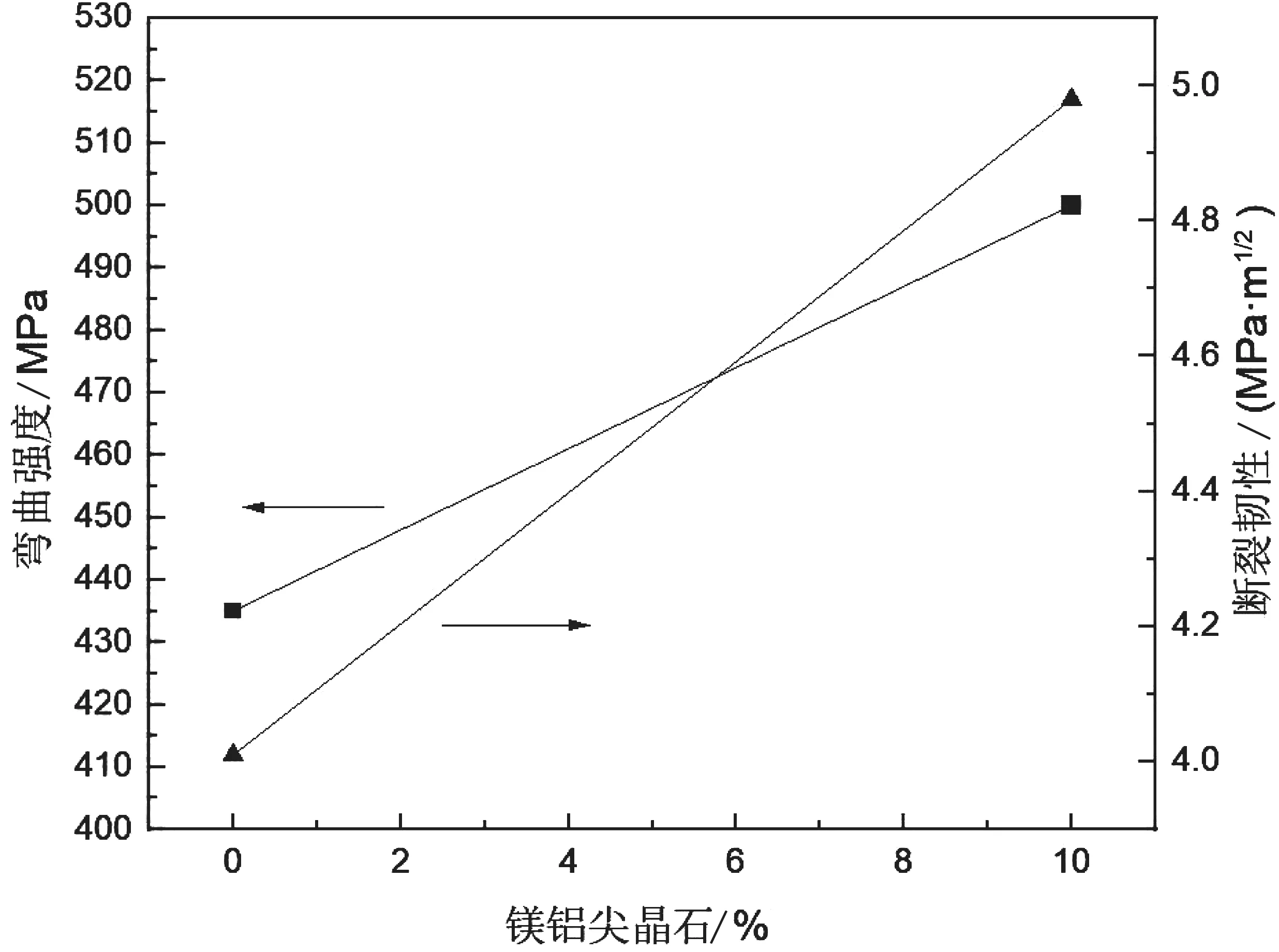

镁铝尖晶石质量分数和试样弯曲强度和断裂韧性的关系如图2所示。由图2可知,镁铝尖晶石的引入可以提高试样的弯曲强度和断裂韧性,当引入10.0%镁铝尖晶石时,碳化钛硅陶瓷材料的弯曲强度为506.2 MPa,比纯样的弯曲强度高16.4%;同时,陶瓷材料的断裂韧性达到4.98 MPa·m1/2,比纯样的断裂韧性高24.3%。可见,添加第二相镁铝尖晶石可以有效提高碳化钛硅陶瓷材料的力学性能,表明镁铝尖晶石颗粒在碳化钛硅陶瓷材料基体中起到增强作用,在分散裂纹扩展机制作用下,陶瓷材料的力学性能有所提高。当镁铝尖晶石质量分数为10.0%时,陶瓷材料的力学性能均比纯的碳化钛硅高很多,这是因为镁铝尖晶石可以起到增韧补强的效果,但在添加镁铝尖晶石的同时,也会减小自由变形的基体区域尺寸,镁铝尖晶石约束基体的塑性,使得试样的断裂韧性降低[2]。

图2 镁铝尖晶石质量分数和试样弯曲强度和断裂韧性的关系

研究表明,第二相镁铝尖晶石对陶瓷材料增韧效果的影响比较复杂,为了改善碳化钛硅材料的力学性能,镁铝尖晶石引入质量分数不宜超过30%。第二相颗粒尺寸对复合材料弯曲强度和断裂韧性的影响也比较复杂。在本研究中,镁铝尖晶石的引入使碳化钛硅陶瓷材料的力学性能得到了提高。

2 结语

镁铝尖晶石的引入使碳化钛硅陶瓷材料的致密度高于碳化钛硅纯样。碳化钛硅陶瓷材料的主晶相为碳化钛硅相,次晶相为碳化钛。引入镁铝尖晶石的陶瓷材料主要由碳化钛硅、镁铝尖晶石相和少量的碳化钛相组成,镁铝尖晶石和碳化钛硅两相在制备条件下具有很好的化学相容性。