激光熔覆的熔池检测研究综述

2021-11-05雍耀维赵瑞恒

雍耀维,赵瑞恒,王 军,张 帅

( 宁夏大学机械工程学院,宁夏银川 750021 )

《中国制造2025》提倡全面推行绿色制造,大力发展再制造产业,为我国建设制造强国指明了发展方向[1]。 再制造是一种绿色环保的循环经济形式,基于零件维修和材料表面工程技术, 采用等离子、激光、电镀、沉积等先进技术对废旧品功能修复改造甚至提升价值[2]。 激光熔覆技术是一种类属表面增材制造的新型特种加工技术,利用高能激光束同时辐射加热熔覆材料和基体使二者形成良好的冶金结合界面,能有效改善材料的抗蚀、耐磨、抗高温氧化性能,甚至改变材料的光电磁等物理特性,具有结合强度高、稀释度低、热变形小、涂层均匀致密等特点[3]。 激光熔覆技术也是一种高经济效益的表面改性技术,不仅可减少生产成本、缩短制造周期,还可提高零部件的使用寿命,兼有高精度、高柔性化、绿色环保等独特优势,广泛应用于航空航天、汽车、模具、生物医药等行业[4]。

由于激光熔池尺寸小、寿命短、工况复杂,且实际加工和生产中缺乏有效的熔池检测手段,熔覆层存在气孔裂纹等缺陷,成形精度低,可重复性差,加工质量不稳定[5-6]。 此外,表面强化技术的日益丰富和极端苛刻环境制造需求的不断增加,向激光熔覆的成形质量和制造精度发起了新挑战,因而提高激光熔覆过程的自动化水平并逐步走向智能化是大势所趋[7]。 本文总结了目前国内外关于激光熔覆的熔池检测最新成果, 并提出了进一步发展的趋势,为提升激光熔覆技术的自动化和智能化质量控制打下基础。

1 激光熔覆技术简介

激光熔覆技术是一种涉及制造学、光学、材料学、电子学等学科的综合性技术,熔覆过程是一个伴随声光电多参数相互作用耦合的复杂物理化学冶金过程[8]。 在整个熔覆过程中,高能激光束、熔覆材料、基体三者存在着相互作用,形成高温高压的液态流动熔池,发生复杂的物理化学现象,包括材料和基体的加热、熔化、汽化、等离子体以及冷却凝固等。 这些现象主要以热辐射、声发射、光反射、电磁辐射的形式显现[9],通过检测这些信号来判断熔池的情况,对于激光加工的工艺优化及反馈控制有重要意义。

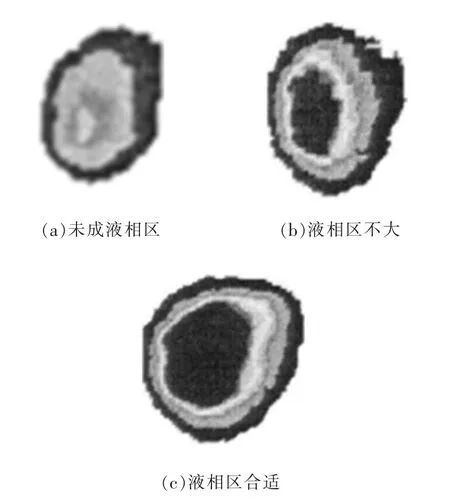

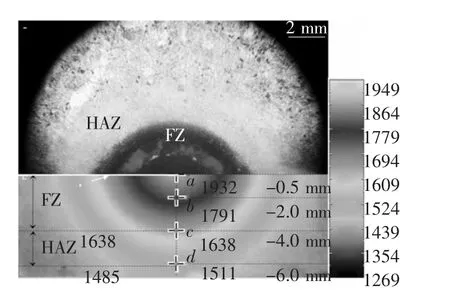

根据材料熔化的程度充分与否,可将激光熔池划分为图1 所示的三个部分:液相区为中心的液态流动区域,糊状区为液相区外与熔池边界之间的固液混合区域,固相区为熔池边界外侧还未熔化的固态基体部分[10]。当激光能量较小时,熔池均为糊状区(图1a);增大激光能量输入后,液相区初现,但范围较小(图1b);进一步增大激光能量,液相区范围增加(图1c)。

图1 激光熔覆熔池形貌[10]

熔池内既有动力学问题又有运动学问题,即熔池内同时存在传热、对流和传质的过程,也存在表面张力波和重力波[11]。 熔池作为激光熔覆过程中最小的加工单元,是增材制造的重要基础,加工工艺的变动或环境因素的干扰都会引起熔池形态波动起伏,改变熔池的大小、形状、能量分布等,最终影响熔覆带的稀释率、成形缺陷、表面粗糙度以及熔覆层界面结合情况、微观组织结构、热影响区大小等质量表征,而提高熔覆过程中熔池的尺寸精度和稳定性是改善加工成形精度和质量的重要保障[12]。因此,需对熔池进行实时精准检测,将熔池信号反馈到控制系统调整相应的加工工艺,维持熔池状态良好以改善成形质量。

2 熔覆熔池检测模式

在激光熔覆过程中,熔池的状态稳定与否能直接反映整个熔覆过程的顺利程度,而熔池的形状尺寸直接决定着熔覆层的成形尺寸和内在质量,因而要达到高自动化、高质量、高精度激光熔覆加工制造,对熔池信号进行精准检测控制至关重要[13]。随着传感器、数字图像处理、计算机等技术迅猛发展,目前国内外最常用的是非接触式熔池检测技术,具有不受介质的干扰、易于后续智能化闭环控制系统的开发、适用于长期监测等优势[14]。

根据检测的熔池信号不同,目前的熔池检测方法主要有如下几种:光谱信号检测、温度信号检测和形貌信号检测[15]。将采集到的熔池光谱信号、温度信号和形貌信号进行处理, 反馈给系统作出判断,通过调整相应的工艺参数(如激光功率、扫描速度、送粉率等)矫正熔池形态,能有效提高熔覆层的成形质量、尺寸精度和微观组织,达到熔覆过程的质量控制[16]。

2.1 光谱信号检测

在光谱信号检测中,检测对象包括等离子体羽流浓度、元素组成、温度分布等,常用传感器有光电二极管和光谱仪[17]。 熔池的光谱信号可反映出熔池温度、形貌尺寸、等离子体强度、材料组成等信息,比如采用光谱标定来获得熔池温度分布情况[18-19]。熔池光谱信号与熔覆层质量息息相关,有部分学者已进行了熔池光谱方面的研究。

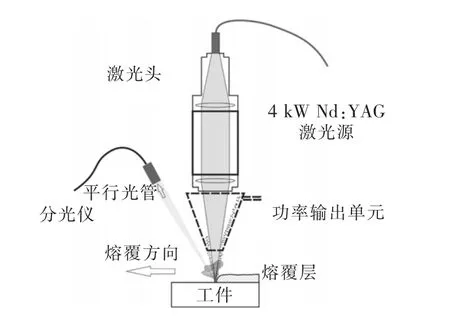

顾振杰等[20]建立了一套激光熔池光谱实时检测系统,利用汞灯进行光谱标定并采用光栅光谱检测技术进行光谱特征分析,研究了不同工艺参数下镍硅硼合金粉末熔覆过程中的熔池光谱辐射强度分布,发现熔池光谱较为稳定时得到熔覆层质量较好且基体材料变形也较小,为激光熔覆质量的过程控制提出了新方案。 Wei Ya 等[21]研究了一种将光谱分析与熔覆质量相联系的新方法,采用Nd:YAG 激光器在AISI 4140 钢基板上用Metco 42C 粉末生产复合轨道,光谱信号的采集通过连接在激光头上的光谱仪进行(图2),随后分析收集到的光谱信号,结果表明光谱仪可检测到金属键合的开始和程度,即红外信号的骤降表明金属键合的开始,电子温度信号与稀释度有较好的关联性。 Chen Bo 等[22]采用光纤光谱仪建立了光谱采集系统,研究了不同工艺参数下等离子体对激光能量传输效率和成形质量的影响规律, 以及成形缺陷与等离子体强度波动的联系,推动了等离子形成机理和影响因素方面的研究进展。

图2 激光沉积过程的光谱发射装置示意图[21]

当前, 由于激光熔池光谱信号检测手段较少、特征分析较浅,同时存在着烟雾、粉末颗粒干扰等问题,故而研究进展较为缓慢。 激光熔池的光热辐射中包含大量反映熔池特性的信息,关于光谱信号与熔覆层的微观组织的联系尚在不断探索中,发展光热辐射检测装置和深入研究光热辐射规律,对于揭示其内在规律及物理机制有重要的科学价值,对激光制造产业的推广具有实际指导意义。

2.2 温度信号检测

熔池的温度信号是影响熔覆成形质量的一个很重要因素, 它可以反映出熔覆过程中的热流传质、能量分布等情况,直接决定着熔覆层的尺寸形貌、稀释率、热影响区宽度和显微组织,影响熔覆层的综合性能和表面质量[23]。 在激光熔池温度的检测方面,最常用的是非接触辐射测温,包括单色测温法、比色测温法和CCD 图像信号采集测温等[24]。

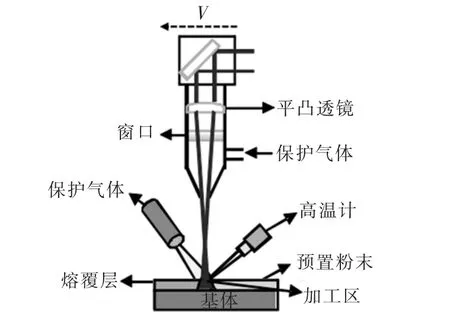

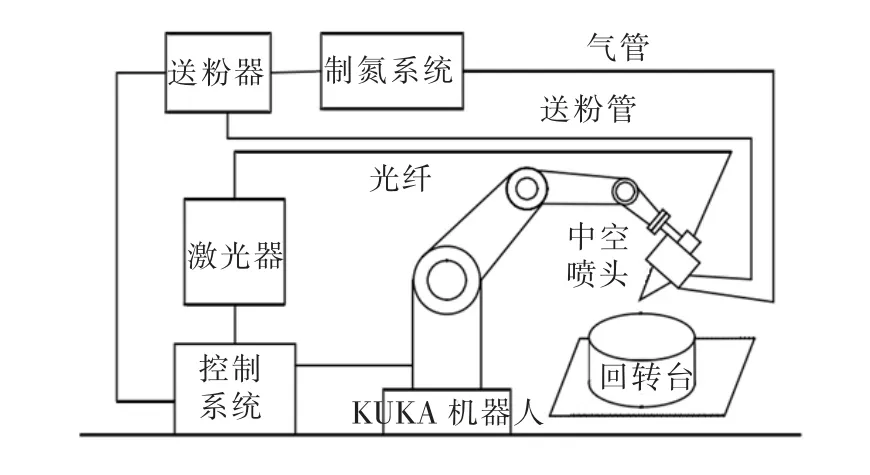

Muvvala 等[25]采用单点单色高温计对AISI 304奥氏体钢熔覆Inconel 718 镍基高温合金的热循环过程进行在线监测(图3),研究发现较缓慢的热循环会导致严重的元素分离,并且降低熔覆层的力学性能, 易在表面生成等轴晶, 不利于单晶生长。Shahri 等[26]建立了一种预测试样在激光加工过程中温度场分布和热影响区宽度的综合模型,该模型由人工神经网络(ANN)与遗传算法(GA)耦合而成,通过红外摄像仪采集温度信号,采用全因素法进行实验并测试模型,图4 是一试样的显微图像及其红外温度分布图,结果表明该组合模型较之人工神经网络模型更准确有效。Wirth 等[27]为了研究吹塑粉末三维打印热循环过程中的熔池动力学行为,采用高速摄像机观察熔池表面形态及游动颗粒行为,研究发现熔池表面的颗粒游动方向具有明显的随机性,并非是层流现象,但可能存在某种流动趋势,这种趋势是一种表面张力现象且随工艺参数的大小而变化。

图3 实验装置示意图[25]

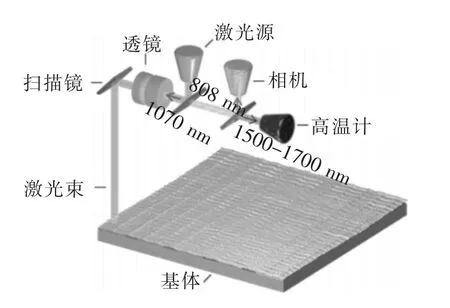

图4 试样的显微和红外温度分布[26]

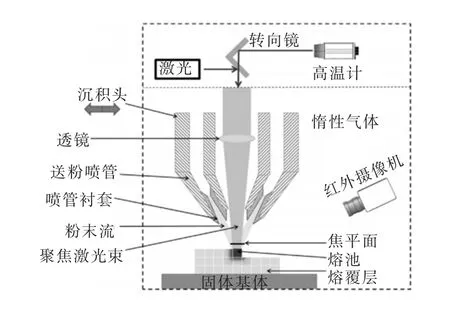

孙华杰等[28]搭建了彩色CCD 熔池温度在线检测控制闭环系统,如图5 所示,结合了比色测温和PID 控制进行正交试验, 并推导设计了熔池温度的计算公式和温度控制器算法,最终实现熔池温度的稳定控制并获得良好的成形质量,该控制方案具有精度高、成形质量高、实时性好、成本较低和便于集成应用等优点。 Forien 等[29]提出了一种原位过程监测的方案,如图6 所示,采用高速红外二极管测温技术和高速光学成像技术,监测了446 不锈钢316L单轨激光打印过程,通过分析高温计信号发现了从导体到锁孔模式转变的明显特征,并进行金相学验证,由非原位X 射线照相所表征的孔隙缺陷产生与原位热监测信号相关联, 从而得出缺陷产生的概率,研究结果表明:从理论上而言,通过对激光熔池进行现场高速高温监测,可实现孔隙形成的概率预测,表征局部材料行为和预测预期的部件性能。 袁景光等[30]研究了熔池温度的在线检测与闭环控制,结合比色测温原理和光电检测技术,成功测量了熔池温度和光谱辐射特性。

图5 激光熔覆成形系统示意图[28]

图6 LPBF 实验示意图[29]

接触式热电偶测量,不能对熔池温度进行直接测量,其测量结果不能直接用于系统反馈[31];红外摄像设备通常都比较昂贵且采样率低、精度差,难以进行动态准确的定量分析;CCD 结合图像处理测温技术,虽然成本低廉、简便易用、响应快速,但由于干扰噪声复杂、误差累计较大、数据冗杂,目前并未大量应用到工业生产中[32];比色温法能降低噪声,误差也偏小,同时结合其他测温手段更具优势。 熔池温度的测控系统,一般都采用传感器检测后反馈到系统并调整相应加工参数,但对熔池内部的温度分布和实际热流情况却所知甚少。 因此,激光熔覆熔池内部温度场的理论、模型及实际情况会是未来研究的一大热点。

2.3 形貌信号检测

熔池几何形貌包括熔池尺寸(宽度、长度)和面积[33]。 熔池的大小和形状可反映出加工过程中的热能分布、粉末吸收量和冷凝快慢,进而决定熔覆层表面形貌、显微结构和机械性能[34-35]。 与温度信号检测相比,熔池几何形貌检测具有简单直接、稳定性强、精度高、灵敏度高和反响快等优点[36]。近年来,形貌信号检测已日趋成熟并成为熔池检测的主流方法, 越来越多的学者采用计算机对CCD 或CMOS传感器采集到的熔池图像作进一步数字图像处理,可实时获得较为准确的熔池形貌特征信息,目前已取得了一定成果[37]。

Thompson 和Vandone 等[38-39]开发了一种基于光束同轴成像的视觉监测系统来研究激光沉积过程中的可见辐射异常,如图7 所示,该系统集成了光学摄像头、 窄带滤波器以采集并提高图像质量,利用图像处理技术检测到V-track 沉积运动中的图像信号强度与功率密度的局部增大密不可分,并反馈给机器控制调整相应的工艺参数,最终形成一个具有使用监测数据作为离线模型识别数据和在线反馈信号功能的闭环过程控制系统。

图7 带有热监测的爆炸粉末直接激光沉积(DLD)[39]

Li 等[40]研究了基体倾斜情况下激光工艺参数对熔覆层形貌几何参数(宽度、高度等)的影响规律,采用正交试验法采集数据样本,建立数学模型并预测熔覆层几何尺寸,最终验证了模型预测与实际结果的相似性,优化了工艺参数并拓展了激光熔覆的应用范围。 Mazzoleni 等[41]采用CMOS 摄像机建立了一套激光熔池实时连续监控系统,研究了调制或连续激光发射下熔池的物理动力学行为,包括发射形状、飞溅物喷射、周期性现象及熔池尺寸变化等,为后续的熔池反馈控制提出了新方案。

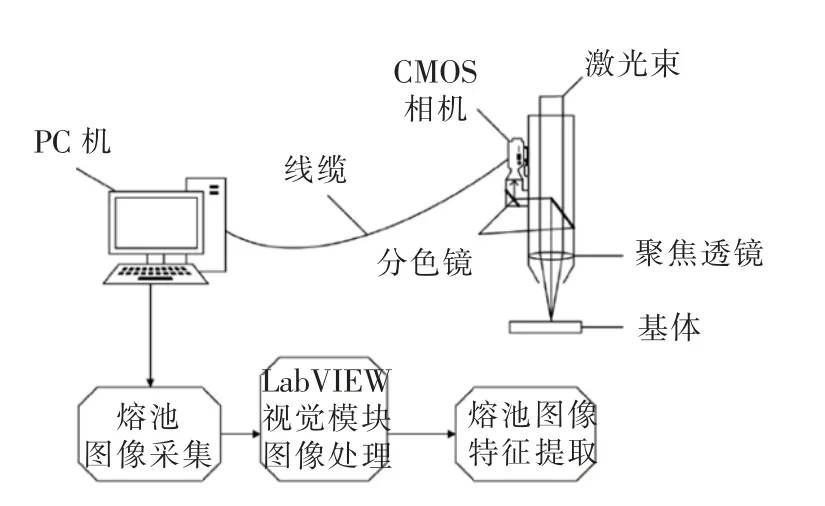

国内在相关领域的研究虽然起步较晚,但有很大进展。 刘旭阳等[42]为了研究激光熔覆过程中熔池的形状和尺寸信息, 采用与激光头同轴集成的CMOS 相机对熔池进行拍摄, 借助Lab-VIEW 视觉模块的图像采集和图像处理功能,自主开发了一套激光熔覆熔池图像实时处理系统, 如图8 所示,熔池监测结果可作为激光熔覆闭环控制的输出。 雷凯云等[43]建立了CCD 视觉监测系统,设计工艺参数与熔池特征参数之间的BP 神经网络预测模型, 通过全因素试验法采集数据样本, 运用遗传算法对BP神经网络的初值优化,然后进行训练测试,研究发现了工艺参数与熔池特征参数的变化规律,该模型具有较高的预测精度,对激光熔覆过程监测具有重要意义。 孟庆栋等[44]建立了一套熔池几何形貌闭环控制系统, 利用遗传算法和BP 神经网络设计了熔覆层形貌预测特征模型,通过输入工艺参数能预测熔覆层高度和宽度,最后根据提取到的熔池图像特征利用递归神经网络对熔覆层形貌高度进行预测,实验验证了该模型具有一定的准确性, 且误差较小。 宋炜等[45]设计了彩色CCD 熔池在线检测系统,利用LabView 平台处理实时熔池图像获取形貌尺寸信息,发现热积累效应下愈加明显的熔池拖尾现象会降低熔池面积的实测准确性,认为熔池宽度较稳定是熔池特征的优先判断指标。

图8 同轴熔池图像采集设备示意图[42]

形貌信号检测根据在线采集到的熔池几何特征、 亮度变化及动态波动情况判断熔池的稳定性,进一步评估熔覆带形貌和表面质量,但无法获取熔池内部的实时状态,且干扰因素较多易引起系统误差。 熔池加工环境特殊,但结合拥有非接触、精度高、灵敏度高、适应能力强、智能控制等优势的机器视觉技术,使得熔池的形貌信号检测闭环控制系统逐渐成为熔池检测的主流趋势。

2.4 其他方式

激光熔覆过程中不仅包括光热辐射现象,同时还伴随声信号发射。 弗朗和夫研究所联合MTU 公司[46-47]在激光熔覆过程中采用超声波探头采集声信号并进行频谱分析,能在线探测出声信号的波动变化及熔覆层厚度;还能检测到内部孔洞和结合不良等缺陷,并采用金相学和X 射线断层扫描证实了声谱分析结果;另外采用扫描法和FRF 法测量了熔池的共振频率,通过ANSYS 建模,为熔池深度测量提供了新思路。 邱浩哲等[48]设计了一套声发射检测装置,研究了声信号小波降噪、时频特征优化,提出了一种基于NPSO 算法参数优化的LSSVM 激光熔覆状态识别方法和改进果蝇算法多点定位声源,具有较好的精度和稳定性。 Shevchik 等[49]进行了声发射传感器在增材制造质量监测领域的研究,采用光纤布拉格光栅传感器记录声信号,并结合机器学习技术进行训练,可根据声学特征判断加工质量。 还有一些研究人员通过粉末流检测的方式研究熔池特征,Ding 等[50]安装了光电传感器检测粉末流量,采用PID 闭环控制器维持熔池形态稳定, 能有效提升熔覆层的几何精度和成形质量。

由于激光熔覆过程复杂且加热冷却较快,通过实验方法测出熔覆层的温度场和应力场非常困难且成本较高,有学者利用数值模拟方法分析激光熔覆过程中温度变化规律和应力分布情况,预测熔覆层的开裂和裂纹等缺陷, 能够简化工艺验证过程,揭示熔覆成形机理, 对熔覆层微观组织演变规律、缺陷形成及工艺优化方面的理论研究具有重大意义[51-52]。

3 前景展望

激光熔覆技术是现代表面工程技术极具发展的技术之一,具有重要的经济环保价值。 目前的熔池检测手段多种多样,研究方法层出不穷,诸如理论分析、数值模拟和试验研究等,也能结合传感器、机器视觉等高新技术, 同时测量多种熔池信号,相互印证并探索不同信号之间的内在关联。 目前,在熔池检测方面仍可进行以下几个方面的研究:

(1)熔池理论。 通过仿真技术加大对激光熔覆的熔池动力学行为理论、熔池内部温度场、应力场及流场的演变规律等研究,深入了解熔覆层组织性能与熔池信号之间的本质联系,丰富熔覆质量改善理论体系。

(2)工艺参数。 结合神经网络、遗传算法、机器视觉、人工智能和大数据等智能控制技术,采集大量数据样本,建立工艺数据库;采用先进算法优化加工参数,改善成形质量,提高激光熔覆自动化智能化水平,是未来发展的重大趋势。

(3)熔池温度控制机制。 目前熔覆质量的控制主要是经验总结和数值模拟且处在较浅的研究阶段,需要进一步通过开发激光加工的恒温闭环控制设备,实现熔池温度的定量控制,从而有效改善过冷脆断现象。

(4)辅助手段。 当工艺参数的控制能力有限时,可考虑辅助手段来增强质量调控范围,比如添加稀土元素、超声振动、电磁搅拌、高频微锻造、感应加热和织构化处理等,通过辅助措施的组合实施来改变物理场,从而改善熔覆层开裂问题。