基于传输稳定性与可靠性的星载滑环工艺优化方法

2021-11-05余建波孙远航王永松孙习武

余建波,孙远航,王永松,孙习武

(1.同济大学机械与能源工程学院,上海201804;2.上海航天设备制造总厂有限公司,上海201100)

0 引言

导电滑环作为航天系统信号传输部件,其主要作用为实现空间旋转机构与非转动部件之间功率、信号的传输[1]。随着目前空间任务对转动机构的需求越来越广泛,对星载滑环传输的稳定性和可靠性提出了更高的要求[2]。滑环运行过程中,电流通过其摩擦副和汇流盘传输到航天系统的动力部件或信号接收部件。由于电流的流入,使得滑环的机械损伤和电损伤之间相互耦合,使其具有载流摩擦的特点[3]。

国内外针对导电滑环的载流摩擦进行了大量研究。Monnier等[4]根据滑环运行的特点建立了基于有限元方法的热力电多场耦合的静摩擦模型,用以分析滑环接触区域的变形。Kobayashi等[5]通过滑环磨损实验对滑环的失效机理进行了探究,发现了减轻滑环磨损的方法。McBride[6]通过磨损实验研究了载荷和滑环磨损之间关系,并发现随着载荷的增大,滑环磨损不断加剧。Koss等[7]通过实验研究发现,在滑环高频信号传输过程中,往往信号传输误码率较高。董霖等[8]发现滑环运行过程中存在热力电多场耦合现象,耦合作用会加速滑环的磨损。Chen等[9]研究了多环境因素(包括大气、温度和电流)对载流摩擦副接触稳定性的影响,但是该研究只针对了信号传输稳定性,并没有分析滑环摩擦副磨损情况。刘贤军等[10]建立了滑环的失效物理模型并和Bootstrap方法进行结合,达到了对滑环寿命分布的参数估计,得到了一系列滑环可靠性指标。与此同时,孙远航等[11]基于该模型进行了滑环的工艺优化。

尽管国内外已经进行了大量关于滑环的研究,但多是基于实验方法来获取大量磨损数据。由于星载滑环造价昂贵以及磨损实验耗时较长的特点,使得目前对滑环的寿命可靠性和信号传输稳定性未进行系统研究,增加了滑环工艺研究的难度。本文依据空间用滑环的失效特征和传输稳定性的要求,将磨屑量作为退化特征量,量化多场耦合对滑环磨损影响,同时结合滑环的传输稳定性需求,构建基于滑环可靠性和稳定性的工艺优化方案。本文的主要特点为:1)将磨屑量作为性能退化特征量,应用传热学、摩擦学、运动学构建滑环磨损失效模型,用以预测滑环的寿命,摆脱以往基于传统实验方法获得磨损失效数据的方式;2)将滑环磨损失效模型和传输稳定性需求相结合,提出了基于可靠性和稳定性的工艺优化方法;3)将本文提出的工艺优化方法应用于实际的滑环工艺中,优化了滑环工艺水平。

1 导电滑环性能评价指标

1.1 可靠性评价指标

滑环传输可靠性为滑环传输信号过程中保证滑环可以稳定运行的能力,即保证滑环可靠稳定地运行。导电滑环运行过程中,当磨屑量达到一定程度,则会大大增加滑环失去传输功能的概率。因此,滑环运行过程中产生的磨屑量可以作为滑环是否可靠运行的评价指标。当磨屑量达到经验阈值时,则滑环无法保证可靠传输数据[12],滑环与触头的接触图如图1所示,滑环的磨屑量可以通过以下的经验公式进行预测和计算[12]

图1 导电滑环接触简化图Fig.1 Schematic diagram of the conductive slip ring

式(1)~式(3)中,fm为磨损因子,表征摩擦副的磨损程度,fm越大,则磨损越严重;S为摩擦副的运行路程;σ1和σ2分别为触头和汇流盘的粘着磨损强度;δ为滑环磨损的磨损厚度;δ1和δ2分别为触头和汇流盘的磨损磨厚度。根据磨屑量对滑环运行的影响,故磨屑量可作为滑环的性能退化特征量。

1.2 传输稳定评价指标

滑环传输稳定性为滑环运行过程中保证滑环稳定传输信号的能力,即保证滑环以低传输误码率运转。电流经过运动摩擦副接触表面时,由于触头与汇流盘之间存在接触电阻,会发生电压降,进而产生大量焦耳热。当信号数据通过接触点时,有效导电面积减小,会发生电流收缩[12]现象,导致接触点温度升高,如图2所示。因此,为了保证信号传输的稳定性,减少信号传输的误码率,应尽可能使滑环的接触电阻数值减小,用以提升滑环的传输稳定性。而滑环的接触电阻是由外部接触载荷(预紧力)决定,接触载荷越大,有效接触面积越大,则滑环可以稳定传输信号。但是随着接触载荷增大,滑环触头与汇流盘磨损加剧,从而滑环寿命会缩短。但同时磨损在一定范围也是有利的,实际的磨损应该具有一定的阈值,即一定范围的磨损对于信号传输是有利的,超过一定阈值后则会降低信号的传输效率。因此,接触载荷是影响滑环传输稳定性的重要因素。

图2 摩擦副接触面电流收缩示意图Fig.2 Schematic diagram of current contraction on the contact surface of the friction pair

2 基于滑环可靠性与稳定性的工艺优化方法

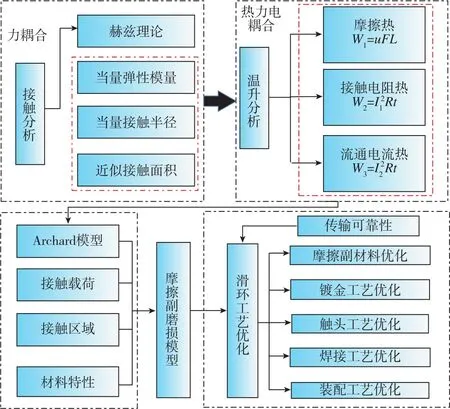

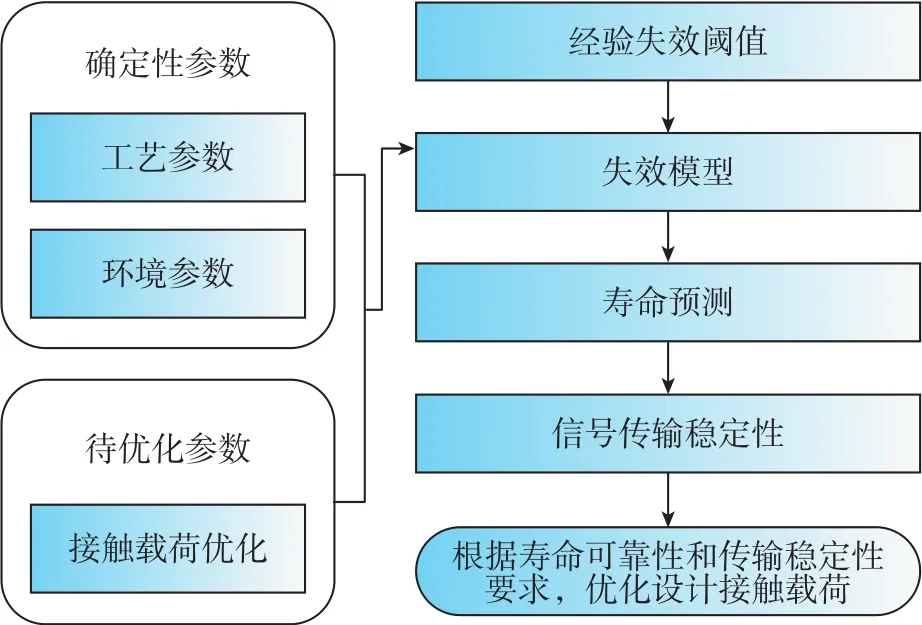

由前述分析可知,磨屑量和接触载荷滑环可以作为可靠性和稳定性评价指标,本文应用赫兹接触理论、传热学和粘着磨损计算方法构建滑环磨损失效模型。同时,在失效模型基础上考虑传输稳定性需求,进而提出工艺优化方法,整个方法流程如图3所示。

图3 基于滑环磨损模型的工艺优化方案Fig.3 Process optimization scheme based on the slip ring wear model

根据不同特征参数下的磨损失效模型计算结果对摩擦副的触头与汇流盘的材料进行筛选,具体完成如下三方面的优化:1)滑环摩擦副材料的初步优化,减少以往对摩擦副的材料选择而进行的大量试验测试;2)基于磨损失效模型对镀金工艺进行优化,优化镀层体系方案设计和触头热工艺方案设计;3)装配过程会对摩擦副的材料特性有一定影响,因此可基于磨损失效模型对滑环的焊接工艺进行优化改进。

依据滑环失效的特征,结合赫兹接触理论、传热学和Archard模型[13]构建磨损失效模型,从而预测滑环运行过程中的磨屑量。

2.1 接触模型

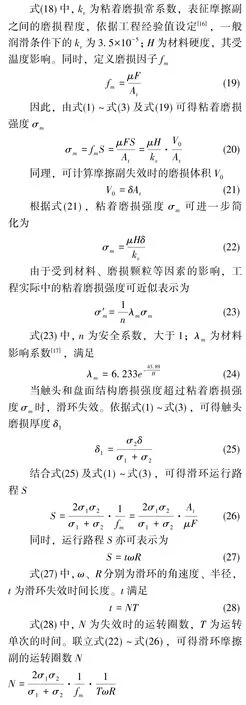

滑环摩擦副接触属于点接触,在外部载荷作用下,触头近似为椭球状。本文应用赫兹接触理论[14]计算摩擦副载流接触区域变形大小,其简化模型如图4所示。

图4 盘式滑环摩擦副接触示意图Fig.4 Simplified contact diagram of the slip ring friction pair

根据赫兹接触理论,可求得接触半径c为

式(4)中,F为接触载荷,E为当量弹性模量,rc为当量曲率半径。E和rc的计算方法如下

式(5)、式(6)中,Er和ER为触头与汇流盘材料的弹性模量,μr和μR为两者的泊松比,rb和Rb为两者的曲率半径。因此,摩擦副的接触面积可通过下式计算

式(7)中,At为摩擦副的实际接触面积。

2.2 温升模型

滑环运行过程中,由于电流和摩擦,摩擦副接触区域温度上升。温度上升导致滑环摩擦副硬度发生变化,加速了滑环之间的磨损。因此,温度是表征滑环磨损程度的重要度量。滑环温度升高的热源主要由两部分组成:摩擦热与焦耳热。滑环的磨损主要是接触区域的高温导致的,由于热量的产生导致温度上升,进而会加剧磨损,本文采用传热学和摩擦学等方法计算接触区域的温度,从而达到以定量方式量化热量对磨损的影响。

(1)摩擦副焦耳热

摩擦副接触过程中电流产生焦耳热,焦耳热由两部分组成:一部分由触头与汇流盘之间的接触电阻产生;另一部分由工作电流流经汇流盘产生。接触电阻产生的热量可直接进行计算

式(8)中,R为触头与汇流盘之间的接触电阻,I为导电滑环的工作电流。电流经过触头后,分两条支路流经汇流盘,最后经过导线传出到星体。电流传输过程中,电阻值随着触头运动处于动态变化中,可通过下式求解左右两侧电阻

式(9)~式(11)中,R1与R2分别为电流流经盘面时的左侧与右侧盘道电阻,随着触头位置变化而处于动态变化中,与接触的面积无关;R为运行过程中的动态总电阻;θ与r分别为触头对应转过的角度和圆盘半径;ρ为盘面镀层材料的电阻率。滑环的接触过程如图5所示,当转速为nr/s时,则滑环摩擦副运转时的焦耳热功率为

图5 导电滑环电流传输过程Fig.5 Current transmission process of the conductive slip ring

(2)摩擦热

触头与汇流盘滑动摩擦时,根据摩擦学计算的摩擦功率近似为

式(13)中,v为滑环触头转速,μ为触头与汇流盘之间的摩擦系数。

(3)温度预测

滑环的工作环境为真空,故滑环的热传递方式为热辐射,热传递过程如图6所示。

图6 导电滑环摩擦副传热过程Fig.6 Heat transfer process of the conductive slip ring friction pair

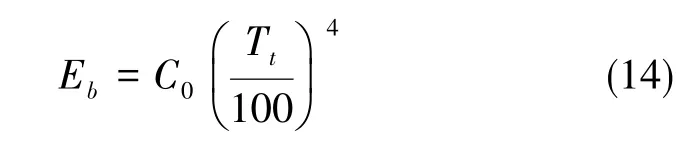

汇流盘接触面传递热量,随着温度上升,传递热量速率与产生热量速率平衡,温度趋于稳定状态,本文通过热辐射公式[15]计算散热速率

式(14)中,C0为黑体辐射系数,数值为5.76W/(m2·K4);Tt为单位面积产热与散热功率相等时的稳态温度。依据热辐射计算方法,滑环接触区域的散热功率为

式(15)中,A为单个盘道的面积。当散热速率与产热速率达到动态平衡时,温度达到稳定状态,通过式(8)、式(12)~式(15)可得触头与汇流盘接触区域之间的热平衡

因此,稳态温度可表示为

由式(17)可知,构建的温度预测模型能有效预测温度变化,进而量化多场耦合对摩擦副材料性能的影响。

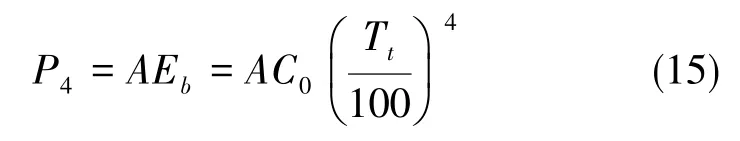

2.3 基于多物理场耦合的粘着磨损计算

3 基于传输稳定性和可靠性的工艺优化方案

导电滑环摩擦副的磨损主要由滑环材料特性、接触载荷和工艺过程决定,本文提出的磨损失效模型可以有效预测滑环的寿命,保证滑环的可靠性。与此同时,为了保证滑环的稳定运行,降低信号传输误码率,本文对滑环可靠性和稳定性要求进行结合,建立以磨损预测模型和传输稳定性为基础的滑环工艺优化方案,达到对滑环工艺参数、材料和接触载荷的改进与优化,具体的优化内容如图7所示。根据在不同特征参数下的滑环磨损模型计算结果和对传输可靠性的要求,可以具体完成如下方面优化:1)对滑环摩擦副材料进行优化,减少以往对滑环摩擦副的材料选择而进行的大量试验测试;2)优化镀层体系方案设计和触头热工艺方案设计;3)优化焊接工艺设计方案和滑环摩擦副的工艺;4)依据磨损模型和可靠性要求,对接触载荷进行优化。

图7 基于磨损模型的滑环工艺优化Fig.7 Slip ring process optimization based on wear model

4 导电滑环仿真分析与工艺优化实例

本文构建的磨损失效模型可以有效预测不同条件下的有效寿命。同时,结合滑环传输稳定性的要求,可以对滑环的工艺参数进行优化,减少滑环设计中的时间和金钱投入,提升滑环工艺的设计水平,为滑环工艺研究人员提供参考。

接触载荷保证了滑环触头与汇流盘的良好接触和信号稳定传输。若接触载荷较大时,尽管滑环接触良好,信号误码率较小,但是由于载荷的增大,磨损加剧,滑环的可靠性大大降低;若接触载荷较小,滑环磨损较小,但是触头和汇流盘的接触趋于不稳定,滑环的传输稳定性大大降低。因此,滑环接触载荷的设定是滑环设计的首要问题。在本节中,假设接触载荷之外的参数(几何参数、材料特性等)确定的前提下,基于滑环的可靠性和传输稳定性要求,对接触载荷进行优化。以国内某航天厂制造的某型号滑环为例,接触载荷优化流程和滑环参数如图8和表1所示。

图8 接触载荷优化流程图Fig.8 Flowchart of contact load optimization

表1 导电滑环组件性能指标Table 1 Performance indexes of the slip ring assembly

基于本文提出的滑环磨损失效模型,滑环在不同载荷下的寿命如图9所示。随着载荷的增大,磨损加剧,导致滑环寿命下降。由表1可知,该型号的导电滑环额定寿命为5万转。同时,为了保证滑环的可靠传输以及模型的误差,选用高于额定寿命的20%~40%作为滑环标准,即滑环寿命设定在6万转~7万转范围内。因此,根据磨损失效模型,选定接触载荷的优选区间为0.114N~0.136N。同时,为了保证稳定传输,适当增加接触载荷至0.12N~0.136N,保证滑环的传输稳定性和可靠性。基于磨损失效模型的分析结果,可以有效对滑环接触载荷进行设置,提升滑环的工艺优化水平。

图9 不同载荷下的滑环寿命预测Fig.9 Life prediction of the slip ring under different loads

5 结论

本文根据滑环的磨损失效特性将滑环摩擦副磨屑量作为失效特征量,并通过传热学、运动学、Archard模型、赫兹接触理论构建磨损失效模型,用以预测滑环的寿命,保证滑环在服役期间的可靠运行。在磨损失效模型基础上,针对滑环的传输稳定性需求,提出了基于可靠性和传输稳定性的工艺优化方法,提升了滑环的工艺优化水平。依据本文提出的工艺优化方法,对滑环接触载荷进行了优化,验证了本文方法的有效性。