基于阻力矩测量方法的高速磁悬浮飞轮损耗分析与优化

2021-11-05吕奇超吕东元李延宝刘平凡

吕奇超, 吕东元, 李延宝, 刘平凡

(1.上海航天控制技术研究所,上海201109;2.上海市空间智能控制技术重点实验室,上海201109;3.东南大学电气工程学院,南京210096;4.清华大学核能与新能源技术研究院,北京100084)

0 引言

惯性执行机构包括惯性动量轮和控制力矩陀螺,其利用动量交换定理来实现姿态控制,因此具有无需消耗工质、控制力矩精度高的优点,是空间飞行器姿态控制系统的关键执行部件,被广泛应用于空间飞行器中。按照其高速转子支承方式,惯性执行机构分为机械惯性执行机构和磁悬浮惯性执行机构。与传统机械惯性执行机构相比,磁悬浮惯性执行机构在精度、振动、寿命等方面更具优势,受到了美国、法国、德国、日本等发达国家的重点关注。

磁悬浮惯性执行机构的优势源自于其采用磁悬浮轴承支承其高速转子,这种无接触支承方式消除了高速转子与固定部件之间的机械摩擦[1],使转子工作转速大幅提高,从而提高了惯性执行机构的角动量/质量比。此外,由于没有机械摩擦,也就不存在磨损,同时无需润滑,使得磁悬浮惯性执行机构寿命长、便于维护。

然而,由于磁悬浮惯性执行机构的高速转子通常运行在真空环境中,无接触支承方式使得高速转子上的热量只能通过热辐射方式耗散,而热辐射功率相对有限,因此高速转子损耗成为限制磁悬浮惯性执行机构应用的重要原因,是一个非常严重的、亟待解决的关键问题。国内外学者对磁轴承系统的损耗特性进行了卓有成效的研究。Meeker等[2]建立了包含磁滞损耗的涡流损耗模型,建立了磁滞损耗的线性模型,大大减少了磁滞损耗的计算量。Guan等[3]从电磁轴承的材料出发,对电磁轴承的磁滞损耗、涡流损耗的规律进行了研究,并进行了实验验证。Fleischer等[4]研究了转子和定子材料对电磁轴承能耗的影响,介绍了一种新型的材料。Saint Raymond等[5]基于流体力学理论模型对电磁轴承的风摩擦损耗进行了研究。在驱动电机系统损耗特性方面,Akiror等[6]研究了不同工况下发电机定子中旋转磁通的密度分布,分析了不同因素对旋转磁通分布的影响。Zhang等[7]对1.12MW高速永磁电机进行了电磁设计并对其功率损耗(包括铁心损耗、绕组损耗、转子涡流损耗及空气摩擦损耗)进行了研究。Leite等[8]对旋转磁通下的动态损耗进行了建模,提出了Jiles-Atherton模型,并通过了实验验证。江善林等[9]在磁滞损耗特性分析的基础上提出了一种改进的铁心损耗计算模型,考虑了驱动电机中磁场分布对定子铁心损耗的影响。Fang等[10]对高速电机和磁轴承的硅钢片表面导体层产生的附加涡流进行了研究,提出转子硅钢表面导通层会引起较大的涡流损耗,并影响间隙磁场的分布。

由于解析模型往往基于一些假设条件以简化分析过程,同时损耗来源又比较复杂,所以采用简化数学模型往往不能得到准确的结果[11-16]。因此,本文以小型立式单框架磁悬浮控制力矩陀螺为例,通过阻力矩测量方法对磁悬浮飞轮系统进行分析与优化。

1 基本结构和损耗分析

本文研究的小型立式磁悬浮控制力矩陀螺如图1所示。与一般磁悬浮控制力矩陀螺类似,它由磁悬浮转子系统和框架伺服系统两部分组成。其中,磁悬浮转子系统提供角动量,框架转动迫使转子角动量改变方向,从而产生控制力矩。

图1 磁悬浮控制力矩陀螺的基本结构Fig.1 Fundamental structure of MSCMG

图2为磁悬浮控制力矩陀螺中高速磁悬浮转子系统的基本结构示意图。如图2所示,该转子系统主要由上下对称分布的一对径向磁轴承转子组件、轴向磁轴承转子组件、高速电机转子组件以及高速转子组成。该磁悬浮转子系统结构紧凑,有利于减小整体质量和空间占用。

图2 高速磁悬浮转子系统的基本结构Fig.2 Fundamental structure of high-speed magnetically suspended rotor system

为了降低高速转子与气体之间碰撞引起的损耗,磁悬浮惯性执行机构的高速转子通常运行在真空环境中,而无接触支承方式又使得高速转子上的热量只能通过热辐射方式耗散。由于热辐射功率相对有限,因此高速转子损耗成为限制其空间应用的瓶颈因素。因此,必须严格控制磁悬浮转子系统的损耗总量。

磁悬浮飞轮系统损耗来源比较复杂,除了电机损耗和磁轴承损耗外,还包括了机械损耗。其中,电机和磁轴承的损耗来源基本一致,可以进一步分为电阻损耗、磁滞损耗、涡流损耗和附加损耗四部分。电机和磁轴承损耗中的电阻损耗是绕组线圈内部电流产生的欧姆损耗,可以用导线的电阻与电流的平方之积来计算,与电阻、长度、截面积、温度等有关;磁滞损耗来源于磁性材料的反复磁化;涡流损耗来源于磁场变化在导体中感生出的涡流。除此之外,磁悬浮飞轮高速转动过程中,虽然转子与定子之间不存在机械摩擦,但转子与空气之间存在摩擦损耗,这来源于转子外表面和流体分子之间的碰撞,其损耗水平与真空级别有关。

由于电磁场分布和损耗构成的复杂性,磁悬浮飞轮系统中损耗的分布也是非常复杂的。定子电流时间谐波产生的谐波磁场、定子绕组磁动势空间谐波、定子铁心开槽导致气隙磁导不均匀引起的谐波磁场都会引起额外的损耗。除此之外,制造公差、充磁等工艺的不完美等因素都会引起磁场分布改变,上述因素引起的磁场分布和损耗分布相当复杂。目前,高速磁悬浮飞轮损耗理论尚在完善中,主要是基于现有的经验公式对能量损耗进行估算,计算结果不够准确。

综上所述,导致损耗发生变化的因素多,同时这些因素之间相互影响,进一步增加了利用模型计算损耗的复杂性,导致难以准确分析、估计各因素引起的损耗。因此,本文提出采用实际测试进行分析和优化的方法,替代解析建模,使用阻力矩方法测试各参数对损耗的影响。因此,提出了采用阻力矩方法测试评估各因素对损耗的影响并在此基础上进行优化的方案。

2 阻力矩测量方法

2.1 测试原理

电机阻力矩的大小直接表征飞轮能耗的大小,通过测量不同影响因素下飞轮的降速曲线,计算得到飞轮电机阻力矩,通过横向比较的办法分别找到各个影响因素对飞轮能耗的影响,根据结果综合评定后并对磁悬浮飞轮后续设计进行优化。

磁悬浮飞轮阻力矩测量实验的目的主要是为了间接的测量飞轮能耗,通过实际测量飞轮降速曲线的办法理论计算得到飞轮的阻力矩,并通过测量不同影响因素下飞轮的阻力矩进而间接比较不同影响因素下的飞轮能耗,然后给出过程和测试结果,同时结合理论进行相应的数据分析。

首先磁悬浮飞轮升速,升到一定转速后自由停车,记录飞轮降速数据,包括时间和飞轮转速,电机阻力矩T的计算如下

式(1)中,J为飞轮转子的极转动惯量,ω为电机转速,t为时间。

2.2 影响因素分析

电机阻力矩的大小直接表征磁悬浮飞轮能耗的大小,主要包含驱动电机系统能量损耗、磁轴承系统能量损耗和空气能耗三个主要的方面。影响电机阻力矩的因素很多,如图3所示,电机和下端径向磁轴承底座材质、电机隔磁环以及电机定/转子轴向距离对电机阻力矩有直接的影响,同时空气阻力和轴承支撑类型直接影响电机阻力矩的大小。

图3 阻力矩影响因素示意图Fig.3 Influencing factors of resistance moment

3 阻力影响分析与结构优化

影响电机阻力矩的因素较多,为了提高准确率和有效性,本文针对各个单一影响因素横向比较,根据实验结果综合评定后对磁悬浮飞轮结构进行优化。

3.1 不同影响因素条件下的阻力矩测量

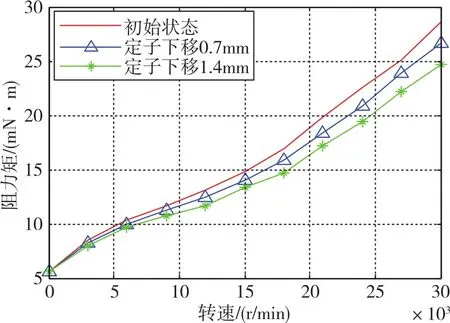

(1)电机定转子轴向距离对阻力矩的影响

电机定转子轴向距离直接影响电机阻力矩的大小,电机定子处于电机转子永久磁铁下方,电机转子永久磁铁旋转过程中产生的旋转磁通直接影响飞轮的能量损耗。电机定转子轴向距离的大小直接影响着电机定子的磁滞损耗和涡流损耗[9],是影响飞轮能量损耗的关键因素,故对此进行了实验研究。磁悬浮飞轮采用磁轴承支撑,调整磁轴承控制系统使其稳定悬浮并保持控制参数不变,控制电机升速至一定转速,自由停机,记录飞轮降速数据,包括时间和飞轮转速,通过式(1)计算电机阻力矩。

保持其他影响因素不变,仅仅改变电机定转子轴向距离,计算不同距离下的电机阻力矩,结果如图4所示。

图4 电机定转子轴向距离对阻力矩的影响Fig.4 Influence of axial distance between stator and rotor on resistance moment

由图4可知,电机定转子轴向距离越大,电机阻力矩越小,飞轮能量损耗也就越低,故飞轮结构设计时可以考虑在保证飞轮其他性能指标的情况下尽可能的增加电机定转子轴向距离。

(2)电机隔磁环对阻力矩的影响

保持其他影响因素不变,仅仅改变电机隔磁环的厚度,进行磁悬浮飞轮阻力矩测量实验,分别记录不同电机隔磁环厚度下的飞轮降速曲线,计算可得到电机阻力矩,结果如图5所示。

图5 电机隔磁环对阻力矩的影响Fig.5 Influence of motor magnetic-isolation ring on resistance moment

电机隔磁环放置在电机转子永久磁铁下方,采用硅钢片起到隔磁作用,电机隔磁环降低了电机转子永久磁铁旋转过程中产生的旋转磁通,而旋转磁通的降低直接减少了电机磁性材料定子产生的磁滞损耗和涡流损耗[11]。由图5可知,电机隔磁环厚度越大,电机阻力矩越小,飞轮能量损耗也就越低,故飞轮结构设计时可以考虑在保证飞轮其他性能指标和结构安全的情况下尽可能的增加电机隔磁环厚度。

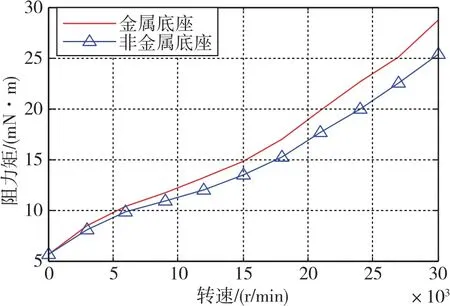

(3)电机定子底座材质对阻力矩的影响

保持其他影响因素不变,仅仅改变电机定子底座的材质,进行磁悬浮飞轮阻力矩测量实验,分别记录金属和非金属电机定子底座的飞轮降速曲线,计算可得到电机阻力矩,结果如图6所示。

图6 电机底座材质对阻力矩的影响Fig.6 Influence of motor base material on resistance moment

由图6可知,使用非金属材料作为电机定子底座时的电机阻力矩小,原因是:电机定子底座处于电机转子永久磁铁下方,电机转子永久磁铁旋转过程中产生旋转磁通,造成电机磁性材料定子产生磁滞损耗和涡流损耗。而非金属材料电机定子底座不受电机转子永久磁铁旋转过程中产生旋转磁通的影响,不产生磁滞损耗和涡流损耗,飞轮能量损耗越低,阻力矩就越小,故飞轮结构设计时可以考虑在保证飞轮电机结构强度的情况下尽可能地选择非金属材料做电机定子底座。

(4)下端径向磁轴承基座材质对阻力矩的影响

保持其他影响因素不变,仅仅改变下端径向磁轴承基座材质,进行磁悬浮飞轮阻力矩测量实验,分别记录金属和非金属基座的飞轮降速曲线,计算可得到电机阻力矩,结果如图7所示。

图7 下端径向磁轴承基座材质对阻力矩的影响Fig.7 Influence of the down radial magnetic bearing base material on resistance moment

由图7可知,使用非金属材料作为下端径向磁轴承基座时的电机阻力矩小。下端径向磁轴承基座处于电机转子下方,电机转子旋转过程中产生旋转磁通,造成下端径向磁轴承磁性材料基座产生磁滞损耗和涡流损耗。非金属材料基座不受电机转子旋转过程中产生旋转磁通的影响,不产生磁滞损耗和涡流损耗,飞轮能量损耗越低,阻力矩就越小,故下端径向磁轴承基座设计时可以考虑在保证下端径向磁轴承结构强度的情况下尽可能地选择非金属材料做其基座。

(5)空气对阻力矩的影响

保持其他影响因素不变,仅仅改变磁悬浮飞轮运行的真空环境,进行磁悬浮飞轮阻力矩测量实验,分别记录不同真空度下飞轮运行的降速曲线,计算可得到电机阻力矩,结果如图8所示。

图8 空气对阻力矩的影响Fig.8 Influence of the air on resistance moment

由图8可知,在真空度小于1Pa下运行磁悬浮飞轮,其电机阻力矩小。文献[1]给出了适用于飞轮转子的圆柱体风摩擦损耗模型

式(2)中,Cz为圆柱的拖曳系数,ρ为空气密度,L为转子长度,R为转子半径,ω为转速。可以看到,磁悬浮飞轮的风摩擦损耗是与转速ω的高阶指数成正比,在高转速下风摩擦损耗将占总能量损耗的主要部分比重,这也是系统能量损耗的主要因素。因此,磁悬浮飞轮只有在高真空环境中才能做到高速运行。

3.2 结构优化

对比分析图4~图8所示的阻力矩测量实验结果,可以发现:电机转子永久磁铁旋转过程中产生的旋转磁通是电机能量损耗的动力源,是影响飞轮能量损耗的最主要因素。因此,为了降低磁悬浮飞轮的能耗、提高飞轮转速,首先增加了电机定转子轴向距离。其次,使用了电机隔磁环,如图9所示,电机隔磁环放置在电机转子永久磁铁下方,采用硅钢片起到隔磁作用。最后,将电机定子底座和下端径向磁轴承基座的材质由金属置换成非金属,如图10和图11所示。

图9 电机隔磁环示意图Fig.9 Diagram of motor magnetic-isolation ring

图10 非金属电机定子底座示意图Fig.10 Diagram of nonmetal motor stator base

图11 非金属径向磁轴承基座示意图Fig.11 Diagram of nonmetal radial magnetic bearing base

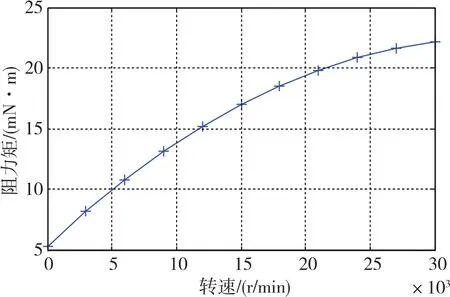

进一步地,对结构优化后的高速磁悬浮飞轮转子进行工作转速下的阻力矩测试,测试曲线如图12所示,测试环境真空度小于1Pa。

图12 优化后整机阻力矩曲线Fig.12 Resistance moment curve of the flywheel after optimization

对比图12和图4~图8中的红色曲线可以看到,改进后的磁悬浮飞轮在30000r/min下运行时,其阻力矩由原先的28.7mN·m降低至21.5mN·m,降幅达25%以上,验证了基于阻力矩方法进行结构优化的有效性。

4 结论

本文分析了磁悬浮飞轮的内部能量损耗,介绍了旋转磁通条件下磁性材料损耗的原理,对磁悬浮飞轮内部能量损耗规律的分析具有重大意义。采用电机阻力矩测量方法间接测量了磁悬浮飞轮的内部能量损耗,通过实际测量飞轮降速曲线的办法计算得到了磁悬浮高速飞轮的阻力矩,并通过测量不同影响因素下飞轮的阻力矩进而间接比较了不同影响因素下的飞轮能耗,指导了磁悬浮飞轮转子的设计优化,并验证了本文所述分析方法的有效性。