枸杞酒发酵残渣综合利用可行性研究

2021-11-04黄丽梅李银塔杨顶珑郭俊霞

黄丽梅,李银塔,杨顶珑,郭俊霞

1.威海海洋职业学院食品工程系(威海 264300);2.中国科学院烟台海岸带研究所(烟台 264003);3.北京同仁堂(四川)健康药业有限公司(成都 610000)

枸杞子为茄科枸杞属(Lycium Linn)植物枸杞(Lycuim barbarumL.)的干燥成熟果实,属于药食两用资源。作为传统的名贵中药材,在中国有几千年的药用历史及食用历史[1]。枸杞子具有养肝明目、补血润肺等作用,将枸杞子加工成枸杞酒,因具有酒精度低、营养、保健等功能特征,颇受消费者欢迎。但酿酒过程中会产生大量皮渣,如以发酵法进行枸杞酒生产,枸杞皮渣占比20%~25%,其中很大一部分的发酵残渣得不到有效利用,仅用作饲料、肥料甚至垃圾处理。

枸杞子发酵残渣中含有大量枸杞皮、籽、果肉残渣,失活的酵母菌体,以及枸杞子中不可溶于水和未完全溶出水的多种功效成分和营养成分,包括大量膳食纤维、色素、枸杞多糖[2]、甜菜碱、类胡萝卜素[3]、黄酮类物质[4]等,具有较高的营养价值。若枸杞子发酵残渣得到很好的利用,可在避免资源浪费的同时,减少环境污染,增加企业经济效益。试验对枸杞子发酵残渣在枸杞粉制作、枸杞籽油生产和提取枸杞籽蛋白3个方面的可行性分析进行初步探讨,以期增加枸杞酒产业链附加价值,为后续产品线的扩展与延伸提供支持。

1 利用枸杞子发酵残渣生产枸杞粉

1.1 枸杞粉研究现状

在中国,保健和养生的历史源远流长。特别是近年来以“药食同源”为理论生产的各种保健品受到消费者青睐,保健食品成为消费新潮流。枸杞是传统的补益药材,许多功效与其免疫功能相关。枸杞多糖是枸杞主要的活性成分之一,主要有调节机体免疫功能[5-7]、增强记忆力、抗氧化、抗肿瘤[8]、降血糖血脂[9-11]等功能。

近年来,市场上一些“养胃”“减肥”“养生”的营养代餐粉甚为流行,因其方便快捷、营养成分易被人体吸收,越发受消费者追捧[12]。有学者以枸杞为原料生产枸杞粉的研究报道。于红等[13]以植物乳杆菌发酵枸杞浆为研究对象,采用正交试验对保护剂进行选择和优化,研制出富含活性益生菌的发酵枸杞粉的工艺方法。张盛贵等[14]利用枸杞汁为原料,添加14.0%蔗糖、0.2%康甜素、0.5%柠檬酸进行调味,以喷雾干燥法制成枸杞粉。李琴等[15]将枸杞与山药进行复合,添加6%白砂糖、0.3%柠檬酸进行调味,经冷冻干燥工艺制成山药枸杞保健速溶粉这一以酸味为主略带甜味,具有枸杞风味的产品。

试验对枸杞子发酵残渣中枸杞多糖含量进行检测(按药典方法)发现,发酵残渣中枸杞多糖含量为42.61 mg/g,因此以枸杞子发酵残渣生产枸杞粉,其营养价值及其可观。由于枸杞子发酵残渣中还原糖含量低,带有发酵后残留物的邪杂口感,失去枸杞子本身所具有的甜香风味,所以在产品路线上需要做调整。

以果蔬为原料制成的粉剂产品种类十分丰富。通常均选用淀粉含量较高的原料作为主料,并添加其他原料用以增强产品营养、改善产品口感。其口味调整时,最常用使用白砂糖、蔗糖等糖类进行调味,其调味效果明显、口感舒适、安全性高。另外,用于改善风味的辅料还有奶粉[16]、植脂末[17]、豆奶粉[18]等。除了所述的各类调味原料可发挥调味作用外,添加一些具有特殊风味的食品原料也可达到调味目的。如南瓜、大枣、龙眼等还原糖较高的食品原料,将其作为调味原料与枸杞粉进行复合,也能达到压制异味、优化口感的作用。因此,在枸杞粉配方调味研究中,可以选择增添具有良好口感的食品原料以发挥主要调味作用,同时辅以一定糖类,增强口感,压制异味。

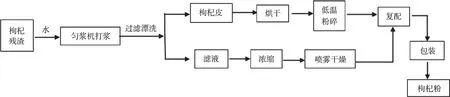

1.2 枸杞粉制作工艺流程

发酵所得的枸杞子发酵残渣,复配一定比例的水分,经打匀浆机打浆、过滤所得的枸杞果肉采用真空冷冻干燥的方式进行烘干,滤液采用喷雾干燥的方式进行烘干,辅以其他调味原料进行复配,得到枸杞粉。最大限度地保存枸杞原有的色香味形,以及枸杞中的枸杞多糖、维生素、蛋白等营养成分。具体的工艺流程如图1所示。

图1 枸杞粉生产工艺流程

1.3 前景展望

枸杞作为传统的中药材,其较高的医疗保健作用,逐渐被人们所了解。但由于鲜枸杞的保鲜时间短,传统的烘干方法营养损失较大,且易造成污染,故采用新生产工艺方式生产营养成分损失小、安全、方便携带的新产品——枸杞粉,将越来越受到消费者青睐。大量药理和临床研究表明,枸杞粉中所含的枸杞多糖具有多种功能作用,这为枸杞药物和功能食品的开发奠定理论基础。特别是随着人们生活水平的提高,由以治病为主向防病为主的观念转变,为功能食品的开发带来良好机遇。功效明确的枸杞多糖类产品,符合新一代功能食品的要求。

2 枸杞籽油

2.1 枸杞籽油研究现状

枸杞籽是枸杞酒加工后发酵残渣中的主要副产物,占整粒的3%左右。枸杞籽中籽油的含油量为12%~17%[19],其中含有大量不饱和脂肪酸、类胡萝卜素、维生素E等生物活性物质,具有抗氧化、抗疲劳、降血糖和增强免疫力等生理功能,是非常优良的油料资源。此外,枸杞籽油中含有生物活性因子SOD[20],可活化人体皮肤,增进细胞活力,促进新陈代谢,消除自由基,延缓皮肤衰老,减少黑色素的形成和沉积,从而达到养颜、祛斑、美白的功效。

枸杞籽油的提取方法主要有机械压榨法[21]、溶剂法[22-24]、水酶法[25-26]、超声辅助提取法[27-30]、微波辅助提取法[31-33]、超临界流体萃取法[34]、亚临界萃取法[35]。通过对提取方法的对比分析,机械压榨法适合含油量较大的油料作物(例如花生)的油类提取,但采用机械压榨法,不可避免压榨过程中机械与原料的直接接触及机械摩擦带来的油温升高而影响油品品质的结果,并且机械压榨法具有耗能大,出油率低及需要过滤等缺点,而且未见有采用直接压榨法生产枸杞籽油的报道[36];溶剂法因其提取时间久,生产效率低,且会存在有机溶剂残留的问题,故不适宜以保健油类为主旨的枸杞籽油的提取;水酶法因需要采用生物酶制剂,故成本较高;超声和微波辅助提取法,需借助超声波与微波提取设备,设备价格昂贵,增加企业生产成本;超临界流体萃取技术以其温度低、安全、环保等优点,近年来被广大研究者广泛用于油类的提取。

张佩等[37]采用超声波辅助超临界CO2提取枸杞籽油工艺条件研究表明,在超声波处理温度60 ℃、功率300 W、时间6 min条件下,枸杞籽油的出油率可达22.35%。马晓燕等[38]采用超临界CO2萃取技术提取枸杞籽油,最终在萃取压力37.8 MPa、萃取温度38.4 ℃条件下,提取时间为41 min,枸杞籽油得油率为21.66%,其中亚油酸含量达74.37%。徐延梅等[39]利用超临界CO2萃取枸杞籽油,并对其脂肪酸成分进行分析,结果表明,枸杞籽油中亚油酸含量最高达67.8%。Li等[40]用气质连用的方法对枸杞籽油中脂肪酸进行检测,共检测出21种脂肪酸,其中亚油酸含量最高,其次为油酸和棕榈酸。研究表明[41],以亚油酸为主的不饱和脂肪酸能有效降低血栓环中LDL颗粒数和LDL-胆固醇浓度,提高胆固醇在体内的代谢速度,对降血脂和抗动脉粥样硬化具有积极疗效。

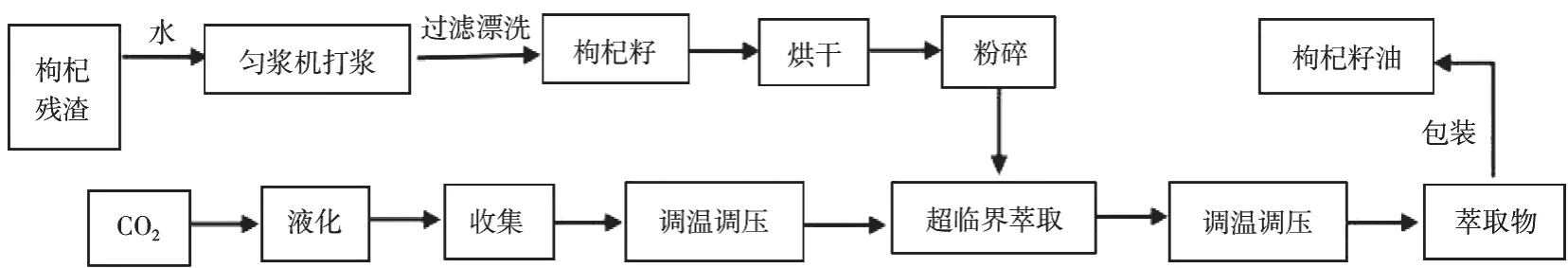

2.2 枸杞籽油生产工艺流程

发酵所得枸杞残渣,复配一定比例水分,经匀浆机打浆、过滤得枸杞籽,经烘干、筛选、除杂后,粉碎,装料于萃取罐中,经超临界CO2萃取,得到产物枸杞籽油,具体工艺流程如图2所示。

图2 枸杞籽油生产工艺流程图

2.3 前景展望

枸杞籽是枸杞的精华所在,其籽油中含有大量的人体所需生物活性物质,为开发具有缓解体力疲劳、辅助降血脂、增强人体免疫力等功效的功能性保健品提供创新研发的油料来源。通过文献[36]对比发现,与其他果实籽相比,枸杞籽中油脂含量不高,但油脂中有效成分含量较高,尤其是以油酸-亚油酸为主的不饱和脂肪酸,是对人体具有特殊生理功效的成分,为其他果实籽油所不能及。因此,以枸杞籽为原料,采用先进技术,调整工艺参数,生产枸杞籽油产品,对枸杞加工企业来讲,是开辟枸杞残渣综合利用的新途径,既节约能源、减少污染,又能延长产品链,增加经济和社会效益,具有很高的开发价值和广阔的市场前景。

3 枸杞籽蛋白

3.1 枸杞籽蛋白研究现状

枸杞作为药食同源、功效卓著的传统中药材,近年来得到广泛关注与研究,国内对枸杞营养成分的研究多集中在枸杞多糖、黄酮类、甜菜碱、枸杞籽油及维生素等方面,对枸杞蛋白及其食品功能性的研究报道较少。枸杞籽粕作为枸杞籽油生产的副产物,利用率非常低,仅用于饲料或者直接丢弃,造成环境污染和资源极大浪费。宁夏枸杞中粗蛋白含量在10.6%左右,且含有丰富的氨基酸,其中游离氨基酸占比约50%。吴玉华等[42]对枸杞籽中蛋白的功能性进行研究,结果表明,枸杞籽粕中蛋白含量达24%~30%,具有极高利用价值。杨重晖等[43]对黑果枸杞蛋白进行提取和抗衰老活性研究,结果表明在pH 7,提取时间21 h,提取次数2次,料液比17∶1(mL/g)条件下,黑果枸杞蛋白的提取率为8.62%,并且具有延缓衰老的功效。

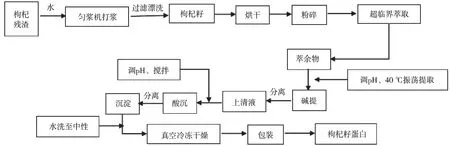

3.2 枸杞籽蛋白提取工艺流程

以萃取枸杞籽油后的萃余物为原料,调整料液比,采用传统的碱提酸沉法提取枸杞蛋白。具体工艺流程见图3。

图3 枸杞籽蛋白生产工艺流程图

3.3 前景展望

以超临界CO2萃取枸杞籽油后得到的枸杞籽粕为原料,提取枸杞籽蛋白,因其蛋白中蛋氨酸为第一限制氨基酸,谷氨酸含量偏高,具有较高的利用价值,以此为基础,开发蛋白新产品或生产食品添加剂,将具有良好的市场前景,还可增加枸杞的附加值,丰富市场上枸杞产品的多元性。

4 结语

根据在实验室的小试结果,在原料充足的情况下,按照每年生产10个月,每月生产6个批次,每批次发酵4罐(每罐12.5 t)生产规模生产,拟年生产枸杞全粉80 t、枸杞籽油22 t、枸杞籽蛋白14.5 t,预计可实现销售收入增收1亿元。数据计算:年生产枸杞全粉量=13.3×6×10×9.58%=80 t;年生产枸杞籽油量=13.3×6×10×12%×22.98%=22 t;年生产枸杞籽蛋白量=13.3×6×10×12%×15%=14.5 t。式中,13.3表示白色每批次发酵所得湿皮渣量,t;6表示每个月共生产的批次数;10表示每年共发酵的月数;9.58%表示每批次发酵所得皮(烘干后)的比率;12%表示每批次发酵所得籽(烘干后)的比率;22.98%表示全籽得油率;15%表示全籽得蛋白率。

近年来,随着枸杞酒产量不断增加,产生的枸杞残渣数量不断增加,环保压力日益严重。以功能性物质提取及先进技术手段为先导,充分利用枸杞残渣中的有效成分,不仅可以解决枸杞酒加工企业资源浪费和环境污染的难题,还可延长枸杞酒产品生产链,提高产品附加值,实现产品多样化发展,增加企业经济效益,对枸杞酒加工企业的可持续发展也具有重要意义。