基于智能轨迹导引的果蔬膨化温度控制

2021-11-04黄琦兰魏王悦

黄琦兰,魏王悦

天津工业大学电气工程与自动化学院(天津 300387)

随着果蔬加工业的发展和人民生活水平的提高,果蔬膨化产品因富含营养和口感酥脆受到青睐。果蔬膨化设备通常将预切片处理的原料经过高温和高压处理,从而得到疏松的膨化产品[1]。果蔬膨化过程的温度对产品质量有很大影响,温度过低,会导致无法达到膨化食品的卫生标准;温度过高,会破坏营养成分[2]。因此,果蔬膨化加工对温度指标的控制品质有较高要求。

果蔬膨化设备加热仓温度常使用的PID调节虽方法简单、易于实现,但在大滞后和多干扰的环境中难以取得良好的控制效果,常伴随有超调产生和稳定性差等难题[3]。很多学者在果蔬膨化温度控制精度优化方面开展了研究,如:陈婵娟等[4]设计积分分离单神经元PID控制器并对果蔬膨化温度系统进行仿真,使系统的调节时间缩短,取得良好的控制效果;郝敏[5]采用单神经元法使系统波动减少,提高控制精度。然而上述方法会使控制参数变多,导致整定工作复杂化。

智能轨迹导引控制(ITGC)[6]是通过规划引导曲线,将被控对象平稳引导至目标值处的控制方法。该算法既整合了传统PID控制“基于偏差来消除偏差”的思想,又借鉴自抗扰控制中“为系统规划合适的过度过程引导被控变量”[7]。

为提升果蔬膨化温度控制系统品质、促进果蔬加工业技术升级,提出基于智能轨迹导引的果蔬膨化温度控制方法,在分析系统结构后,使用step7软件开发智能轨迹导引算法程序块,建立仿真模型测试程序块逻辑性和控制效果,完成仿真结果的分析。

1 果蔬膨化温度控制系统结构

基于智能轨迹导引的果蔬膨化温度控制系统以S7-1200PLC为控制核心,通过控制器模拟量输入模块采集温度传感器传来的加热仓实时温度,经PLC中ITGC程序块运算处理,计算控制输出信号,通过模拟量输出模块作用到触发器,进而调节可控硅电压实现果蔬物料的加热处理。整个系统为温度闭环控制。控制系统框图如图1所示。

图1 果蔬膨化温度控制系统框图

2 ITGC控制器设计

2.1 ITGC算法

在PID控制中,当系统设定值与实际测量值有很大的差异时,很可能造成输出紊乱的后果。智能轨迹导引控制是使系统的给定值循序渐进式地改变,从而让系统输出平稳趋近被控对象的参考值,可减少系统超调量,增强系统的稳定性[8]。ITGC结构图如图2所示。

图2 ITGC结构图

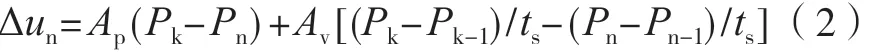

控制器从前导系统中提取每个采样时刻的位置设定值Pk和速度设定值Vk,从被控对象中获取反馈的位置量Pn和速度量Vn,然后分别计算位置量和速度量偏差,得到控制输出增量表达式:

由速度的定义得:

采样时间ts=1时有:

式中:Ap为位置权重系数,Av为速度权重系数。控制输出为:

通过式(2)(5)计算偏差ek和控制输出un。整个过程将控制方式从“目标控制”转变为“过程控制”[9],以极小的偏差引领控制输出,保证系统的稳定运行。控制器加入对被控量速度信息的处理,从而把握被控对象速度变化,有效规避传统PID偏差取法简单[10]造成的不足。

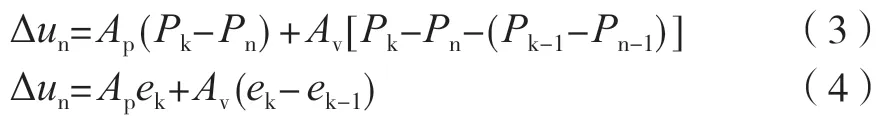

2.2 程序设计

控制系统使用的西门子S7-1200PLC运算能力强,支持模块化编程[11]。使用step7软件设计ITGC控制器程序块。PLC总体程序结构如图3所示。

图3 ITGC程序结构图

2.2.1 基本模块

OB100用于初始化温度设定值、ITGC算法各权重系数、控制输出最大值和最小值等。主程序OB1采集温度信息并保存在存储区DB30,PLC进入中断后,ITGC控制器根据温度数据规划前导曲线和计算控制输出,控制输出存储于全局区,中断结束后由OB1将输出值送至触发器,实现温度调节。全局存储区定义变量如图4所示。

图4 全局存储区参数配置

FC4为开关控制块,以便在开始时刻膨化设备温度值与设定值相差很大时快速加热;偏差值到达ITGC调节范围内时,FB1将温度设定作用在前导系统产生阶跃响应,输出前导曲线;FB2提取前导曲线温度信息和存储区实时温度,经过算法运算得到控制输出值;FC3对输出值做限速限幅处理,以保护加热装置。最终输出值写入存储区并由OB1传递至触发器。FB1和FB2参数配置如图5和图6所示。

图5 FB1块参数配置

图6 FB2块参数配置

2.2.2 算法块封装

在果蔬膨化系统中,有加热仓与真空膨化罐加热器等需要温度控制的场合,将各功能块封装于一个程序块内,能方便程序块的多次调用。封装后的FB3程序块如图7所示。

图7 封装后的ITGC程序块

3 仿真分析

为验证智能轨迹导引程序块在果蔬膨化温控系统中的有效性,结合果蔬膨化温度变化特点,在matlab软件中建立一阶惯性加纯滞后模型,分别对PID控制和智能轨迹导引程序块进行测试。采样周期1 s,温度设定40 ℃,时间常数50,位置系数1.4,速度系数9.6,阶跃级数15,得到的PID控制和智能轨迹导引控制响应曲线如图8和图9所示。

比较图8和图9可知,PID控制由于偏差取法简单而出现严重超调,超调量约20%,且调节时间长。在200 s时施加干扰,PID控制出现明显的波动。ITGC整个调节过程没有出现超调,在50 s时智能轨迹导引控制介入调节过程,生成前导曲线,将被控量平稳快速地引导至设定温度值,整个过程调节时间比PID快40 s。150 s处加入扰动后,所产生的波动较小,表现出优良的鲁棒性和快速性。因此,ITGC算法能显著提高果蔬膨化温度控制品质,有助于提升果蔬膨化产品质量。

图8 PID控制曲线

图9 智能轨迹导引控制曲线

4 结语

为改善果蔬膨化温度控制品质,结合果蔬膨化温度变化特点,提出基于智能轨迹导引的温度控制系统,并使用step7开发ITGC算法程序块,实现通过规划过渡过程将温度精准调节至设定值的控制效果,程序可移植性强,方便算法在果蔬膨化温度控制系统中的应用。搭建仿真模型分别测试PID和ITGC算法控制性能。测试结果表明,与PID控制相比,智能轨迹导引控制调节时间短,无超调产生,抗干扰能力强,响应速度快,是提升果蔬膨化加工过程温度控制质量的有效方案。