直馏蜡油掺炼劣质原料全循环加氢裂化工艺研究

2021-11-04范思强王仲义曹正凯孙士可吴子明

范思强 王仲义 曹正凯 孙士可 吴子明

中国石油化工股份有限公司大连(抚顺)石油化工研究院

随着能源形势的巨大变革以及疫情对于全球经济的影响,使得炼油化工企业面临重大考验,生产灵活性成为炼化企业最为重视的技术特点,如何将焦化蜡油与催化柴油这类加工难度大且经济价值较低的石化原料进行灵活加工以实现高附加值利用,成为各大炼化企业亟待解决的技术难题[1-3]。

加氢裂化工艺为炼化一体化全流程中的关键环节,具有突出的技术优势,成为各大炼厂的首选工艺。加氢裂化工艺灵活多变,常规的有单段加氢裂化、一段串联、两段加氢裂化以及全循环工艺模式。其中,全循环工艺具有可实现原料100%转化、加工劣质原料以及最大量生产高附加值产品等优势,受到了广泛关注。本研究重点考查以全循环加氢裂化工艺处理劣质混合原料(焦化蜡油、催化柴油与直馏蜡油混合油)的生产效果与灵活性,旨在为企业实现劣质原料的高附加值利用与灵活生产提供一条高效可靠的技术路线[4-5]。

1 试验

1.1 试验装置与催化剂

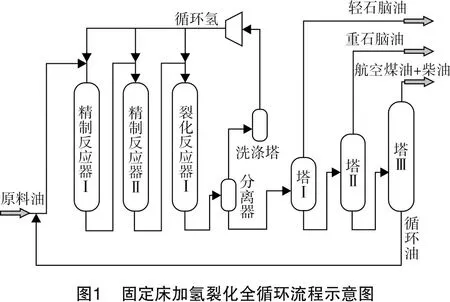

本试验使用大连石油化工研究院(FRIPP)固定床加氢裂化装置,采用加氢裂化全循环工艺流程(>380 ℃),第一、第二反应器装填FRIPP最新一代高脱氮活性加氢精制催化剂,该催化剂以金属Mo-Ni为活性金属组分,通过金属分散技术和催化剂活化技术进行改进,催化剂的表面镍铝原子比例较高,硫化后有利于形成Ni-Mo-S活性相,并具有较适宜的酸性质和金属-载体相互作用力,可提高催化剂表面的有效利用率,具有更好的加氢脱氮性能,芳烃饱和率更高,有利于提高催化剂的性能,实现长周期稳定运行。第三反应器装填FRIPP最新一代灵活型裂化催化剂,该催化剂采用加氢活性强化作用制备而成,金属活性组分为Mo-Ni,载体为同时具有微孔、介孔结构的核-壳型Y分子筛,产品性质优越,具有很好的抗积炭能力。装置流程如图1所示。原料油先后经过两台精制反应器脱除原料中的氮杂质并进行芳烃饱和后,进入加氢裂化反应器进行开环及断链反应,加氢裂化生成物在分离器内进行气液分离,气体经洗涤塔和压缩机作用重新输送至反应系统,液体生成物进入3台串联的分馏塔,分别获得轻石脑油、重石脑油以及中间馏分油馏分,将塔Ⅲ底部的未转化油经循环泵输送至第一反应器进行循环反应。

1.2 原料油性质

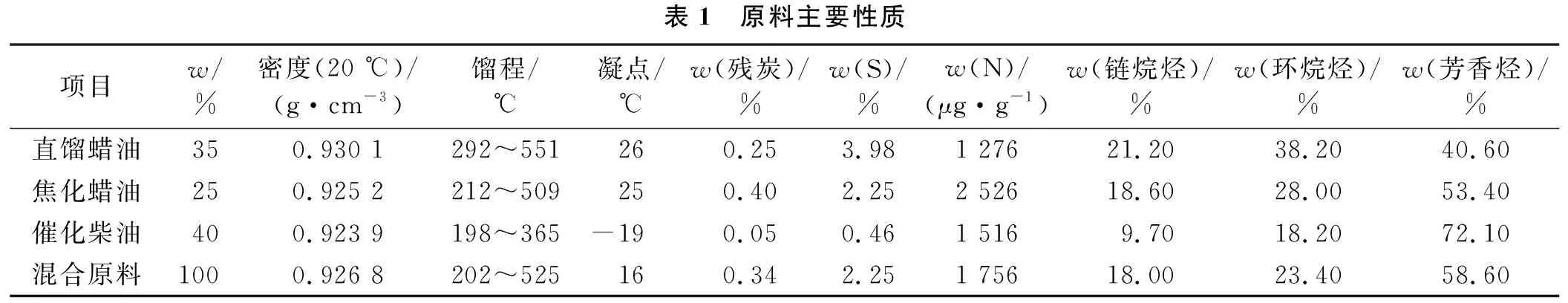

本试验旨在验证加氢裂化全循环工艺的灵活性,原料选取加氢裂化装置的常规原料直馏蜡油与炼化企业中加工难度大、附加值低的焦化蜡油和催化柴油[6-8],原料油基本性质见表1,3种原料混兑质量比为35∶25∶40。结合表1可知,催化柴油中氮质量分数高于直馏蜡油,芳香烃质量分数更是较直馏蜡油提高31.50个百分点;焦化蜡油的质谱组成与直馏蜡油相仿,但残炭值有所增加,氮质量分数较直馏蜡油提高97.96%。显然,直馏蜡油混兑焦化蜡油与催化柴油对加氢裂化精制过程有了更高的要求。因此,本试验通过增加精制反应器与设立循环工艺模式来解决该问题,本试验所用原料性质为典型值,试验数据可验证全循环加氢裂化工艺是否可以实现劣质混合加氢裂化原料的高附加值处理[9-10]。

表1 原料主要性质项目w/%密度(20 ℃)/(g·cm-3)馏程/℃凝点/℃w(残炭)/%w(S)/%w(N)/(μg·g-1)w(链烷烃)/%w(环烷烃)/%w(芳香烃)/%直馏蜡油350.930 1292~551260.253.981 27621.2038.2040.60焦化蜡油250.925 2212~509250.402.252 52618.6028.0053.40催化柴油400.923 9198~365-190.050.461 5169.7018.2072.10混合原料1000.926 8202~525160.342.251 75618.0023.4058.60

2 结果与讨论

2.1 劣质混合原料全循环加氢裂化主要工艺条件

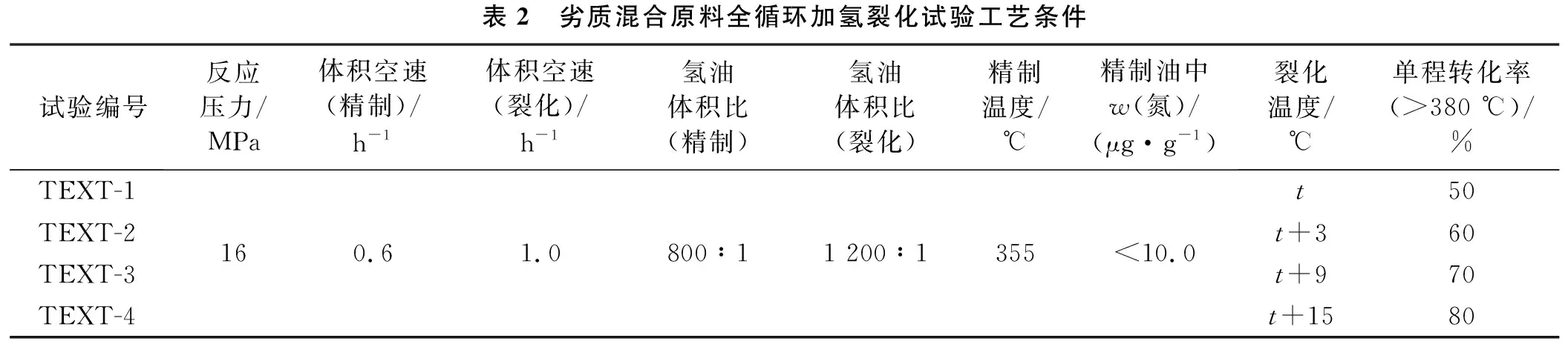

本试验以催化柴油、焦化蜡油和直馏蜡油混合油为原料油,在16.0 MPa的反应压力下,采用全循环工艺流程(>380 ℃),控制精制段和裂化段氢油体积比分别为800∶1和1 200∶1,精制油中氮质量分数<10 μg/g,通过调整裂化反应温度控制加氢裂化转化深度(转化深度=(原料油进料-循环油量)/原料油进料×100%)分别为50%、60%、70%和80%,考查转化深度对劣质混合原料加氢裂化产物分布及产品性质的影响,进而验证劣质混合原料(催化柴油、焦化蜡油和直馏蜡油混合油)进行加氢裂化的可行性与灵活性,并探究其合适的裂化深度[11-12],见表2。

表2 劣质混合原料全循环加氢裂化试验工艺条件试验编号反应压力/MPa体积空速(精制)/h-1体积空速(裂化)/h-1氢油体积比(精制)氢油体积比(裂化)精制温度/℃精制油中w(氮)/(μg·g-1)裂化温度/℃单程转化率(>380 ℃)/%TEXT-1TEXT-2TEXT-3TEXT-4160.61.0800∶11 200∶1355<10.0t50t+360t+970t+1580

2.2 劣质混合原料全循环加氢裂化产物分布

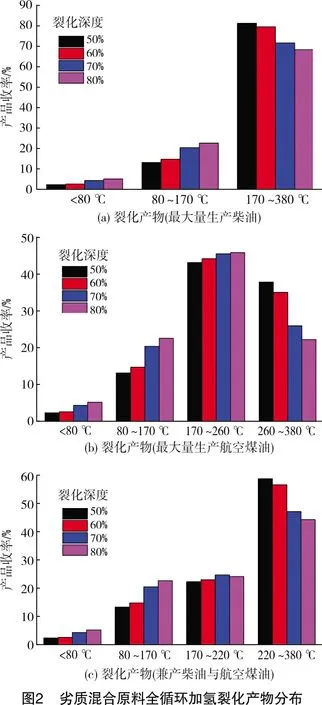

本试验通过对劣质混合原料加氢裂化全循环生成油切割方案的调整,可以灵活地实现最大量生产柴油、最大量生产航空煤油以及兼产柴油与航空煤油3种生产目标,以应对不断变化的市场需求。

图2(a)为最大量生产柴油方案下裂化深度对产物分布的影响。由图2(a)可知,随着裂化深度的增加,柴油产品收率明显降低,相应的轻石脑油与重石脑油产品收率有所增加,这是由于裂化反应加剧,导致重质组分开环、断链反应加剧,使得轻质组分明显增加,在该方案下,柴油的收率可保持在70%~80%,适合于市场急需柴油产品或者全厂流程需要柴油馏分的企业。

图2(b)为最大量生产航空煤油方案下裂化深度对产物分布的影响。由图2(b)可知,随着裂化深度的增加,柴油产品收率明显降低,而轻石脑油、重石脑油与航空煤油产品收率有所增加,其中,航空煤油产品收率为43%~46%,航空煤油产品需求近年来稳定增长,当企业有航空煤油销售指标时,该方案经济效益较佳。

图2(c)为兼产柴油与航空煤油方案下裂化深度对产物分布的影响。在该方案下,随着裂化深度的增加,航空煤油产品收率呈现先增加后降低的趋势。

上述讨论说明,以加氢裂化全循环工艺加工劣质混合原料,通过灵活地调整柴油与航空煤油产品收率,可使企业更积极地适应能源环境的变化与市场需求的转变[13-15]。

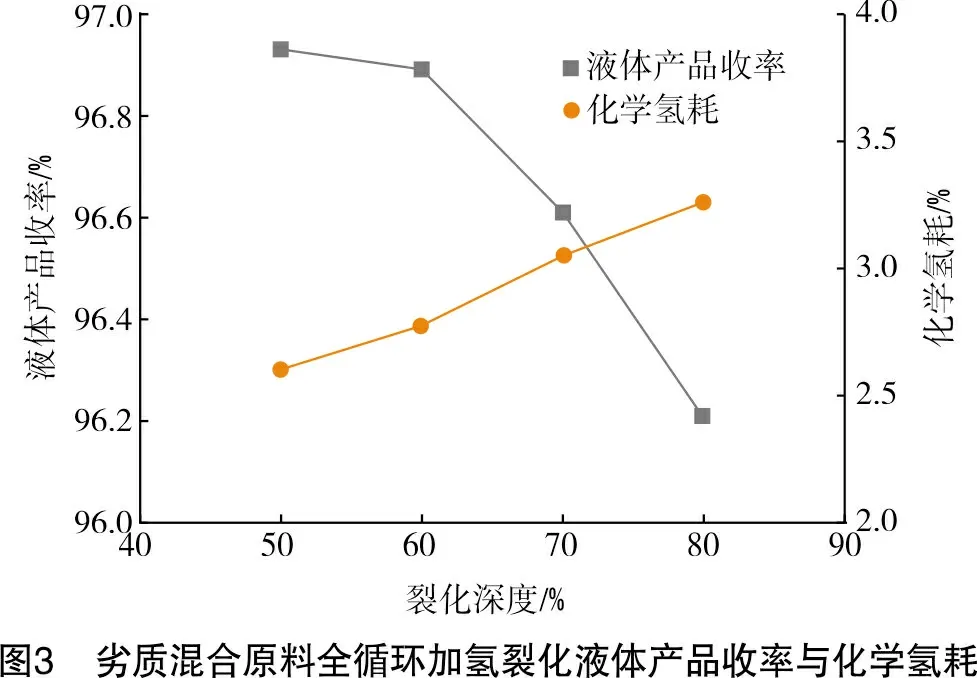

2.3 劣质混合原料全循环加氢裂化液收与氢耗

加氢裂化装置的液体产品收率与化学氢耗是重要的经济效益指标,对于全循环加氢裂化流程而言更是如此。图3为裂化深度对劣质混合原料全循环加氢裂化液体产品收率与化学氢耗的影响。由图3可知,随着裂化深度的增加,化学氢耗呈现增加的趋势,而液体产品收率相应下降,这是因为裂化深度增加使得芳香烃饱和开环、环烷烃的开环异构以及链烷烃的断链等一系列反应明显加剧,导致氢气消耗增加及气体收率提高,同时,使得装置的公用工程消耗与能耗也相应增加。因此,裂化深度提高会导致装置整体经济成本相应增加,说明裂化深度并不是越高越好,需结合企业的产品需求与产品质量综合判断[16]。

2.4 劣质混合原料全循环加氢裂化产品质量

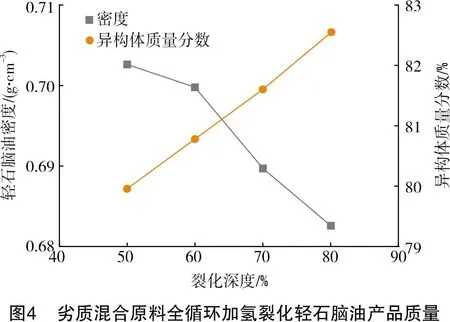

轻石脑油为加氢裂化工艺中必不可少的主要产品之一[17],具有芳烃和烯烃含量低等优点,可作为蒸汽裂解制乙烯原料,也可作为汽油调合组分。图4为裂化深度对于劣质混合原料加氢裂化工艺轻石脑油产品质量的影响。由图4可知,裂化深度增加,轻石脑油密度有所降低,而异构体质量分数相应增加。异构体质量分数提高,轻石脑油的辛烷值也会随之增加,企业可根据汽油池的质量调整裂化深度,以得到最适宜的轻石脑油馏分[18-19]。

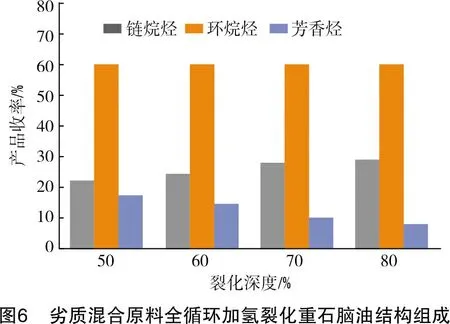

图5和图6为劣质混合原料全循环加氢裂化重石脑油的产品质量。由图5可知,随着裂化深度的提高,重石脑油密度有所降低,同时,芳潜也相应降低。结合图6可知,裂化深度提高,环烷烃收率变化不大,芳香烃收率明显降低,链烷烃收率相应增加。重石脑油的芳潜(w)为68%~74%,远远大于常规加氢裂化重石脑油产品的芳潜(w,40%~50%),为极其优质的催化重整装置进料,BTX产率相应提高,装置经济效益较好[20-21]。

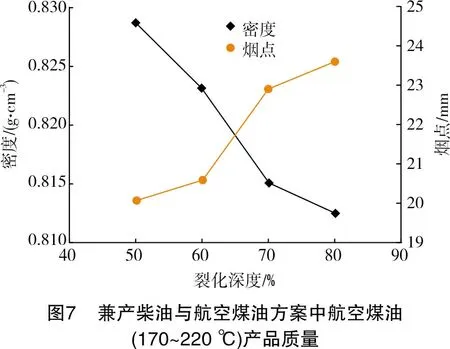

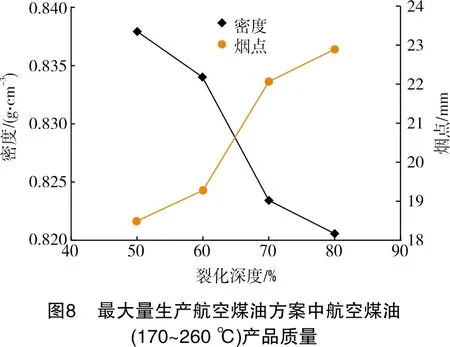

航空煤油为本研究的重点目标产品,将最大量生产航空煤油方案(航空煤油馏程170~260 ℃)、兼产柴油与航空煤油方案(航空煤油馏程170~220 ℃)的产品汇总,见图7和图8。在兼产柴油与航空煤油方案中,随着裂化深度的提高,航空煤油的密度随之降低,而烟点相应提高,裂化深度为50%~80%的航空煤油的产品质量均符合GB 6537-2018《3号喷气燃料》的要求,说明本研究的加氢裂化全循环技术可在保证产品质量的同时,兼顾生产柴油与优质航空煤油产品。在最大量生产航空煤油方案中,裂化深度对航空煤油质量的影响与兼产柴油与航空煤油方案一致,当裂化深度≤60%时,航空煤油的烟点<20 mm。此时,航空煤油指标不合格。因此,最大量生产航空煤油方案应保持裂化深度≥65%[22-23]。

本研究最为灵活的是柴油产品收率,在最大量生产航空煤油方案中,柴油收率可降至26%,有效地降低柴汽比可在企业希望降低柴油收率时发挥积极的作用;在最大量生产柴油方案中,柴油产品收率可高达81%,通过全循环加氢裂化工艺加工劣质混合原料企业,可将柴油产品收率在26%~81%范围内灵活调整。

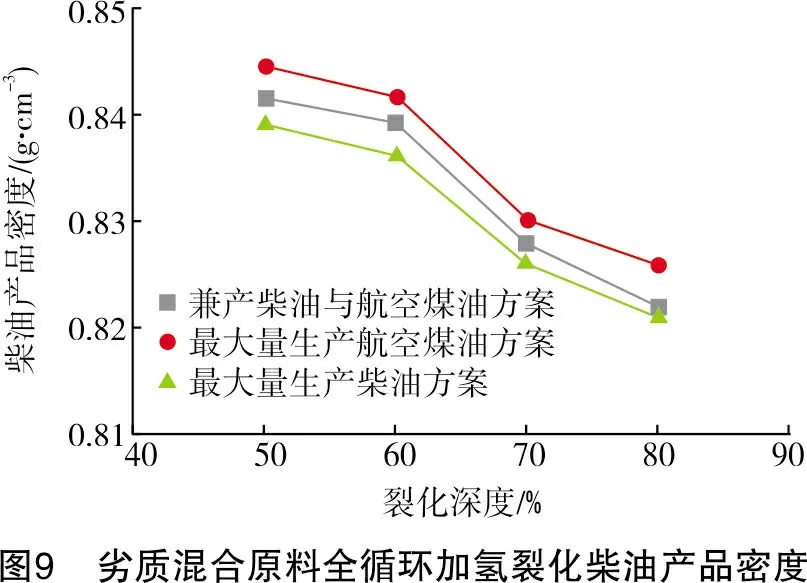

图9为劣质混合原料全循环加氢裂化柴油产品密度。由图9可知,在相同的转化率下,各方案得到的柴油产品密度有所不同,最大量生产航空煤油方案>兼产柴油与航空煤油方案>最大量生产柴油方案,各方案的柴油产品密度随着裂化深度的增加而降低,劣质混合原料加氢裂化柴油产品密度均在国Ⅵ柴油规定的指标范围内。

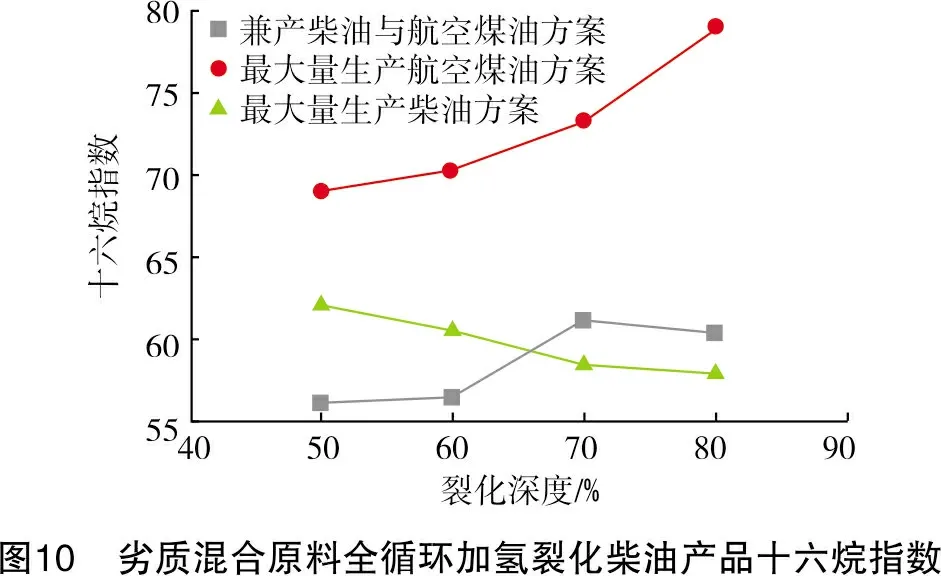

图10为劣质混合原料全循环加氢裂化柴油产品十六烷指数。由图10可知,各方案下柴油十六烷指数指标明显不同,随着裂化深度的增加,最大量生产航空煤油方案的柴油十六烷指数随之增加,最大量生产柴油方案的柴油十六烷指数随之下降,而兼产方案的柴油十六烷指数先增加后降低。最大量生产航空煤油方案的柴油十六烷指数为68~78,远远高于国Ⅵ柴油指标,为极其优质的柴油产品,当企业需要高十六烷指数调合组分时可采用此方案[24-25]。

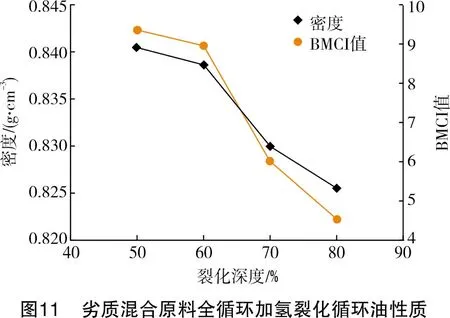

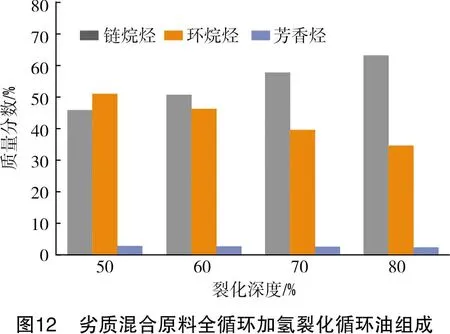

循环油性质与组成见图11和图12,由图11、图12可知,随着裂化深度的增加,循环油密度与BMCI值降低,循环油芳香烃含量几乎不变,维持在较低的水平,链烷烃含量随之增加,而环烷烃含量相应降低,这是循环油BMCI值降低的主要原因。

3 结论

随着能源形势的转变及疫情对于燃料产品价格的影响,保持产品分布的灵活性有助于炼化企业实现利益最大化。本研究重点考查全循环加氢裂化工艺处理焦化蜡油、催化柴油与直馏蜡油组成的劣质混合加氢原料的生产效果。

(1) 全循环加氢裂化工艺通过生成油切割方案的调整实现最大量生产柴油、最大量生产航空煤油及兼产柴油与航空煤油3种生产目标。其中,柴油产品最大收率可达80%,航空煤油产品最大收率可达46%,显著增加了炼化企业应对市场需求变化的灵活性。

(2) 随着裂化深度的增加,液体产品收率与化学氢耗相应降低;轻石脑油产品异构体含量提高,使其成为优质的汽油调合组分;重石脑油芳潜降低,本工艺重石脑油芳潜明显高于常规加氢裂化重石脑油,作为催化重整原料可明显提高BTX产率。

(3) 加氢裂化全循环技术可在保证产品质量的同时,兼产柴油与航空煤油;在最大量生产优质航空煤油方案中,应保持裂化深度≥65%。否则,其烟点指标将<20 mm。

(4) 各方案下柴油指标均满足国Ⅵ柴油指标的要求,其中最大量生产航空煤油方案得到的柴油产品十六烷指数高达70,为优质的柴油调合组分。