应力应变对316L液控管线热采环境中应力腐蚀行为的影响

2021-11-04马增华孙永涛蒋召平王通李海陈龙俊柳伟

马增华 孙永涛 蒋召平 王通 李海 陈龙俊 柳伟

1.中海油田服务股份有限公司油田生产事业部 2.中海石油(中国)有限公司天津分公司渤海石油研究院 3.北京科技大学新材料技术研究院

在稠油热采过程中,316L材质的液控管线出现了严重的应力开裂,严重影响了井下安全阀的正常使用[1-4]。目前,热采环境中液控管线的失效问题已经成为研究热点。仇朝军等[1]分析了渤海某井蒸汽吞吐管线断裂的原因,认为316L液控管线主要是由Cl-引起的氯化物应力腐蚀开裂。顾启林等[4]指出在热采环境中Cl-、氧和拉应力的共同作用造成了液控管线发生了应力腐蚀开裂。由此可见,热采过程中液控管线的腐蚀失效主要是由Cl-和应力造成的。

在热采过程中,液控管线承受的应力主要来自3个方面[5]:①材料自身在加工生产过程中产生的内应力[6-7];②材料在使用过程中承受的载荷[8-10];③材料在使用过程中因受热发生热膨胀,产生热应力[11-12]。应力是影响液控管线开裂的主要因素,但目前应力应变对液控管线的腐蚀还鲜有报道。为有效控制海上稠油热采井液控管线腐蚀失效,目前亟需明确热采环境液控管线应力腐蚀特征并给出管线腐蚀失效控制措施的建议,提高液控管线在海上稠油热采工况条件下的适应性和安全可靠性。

1 实验部分

1.1 热采环境液控管线腐蚀条件分析

某热采井采用316L不锈钢作为液控管线,其处于油套环形空间,经油管接箍,通过管线保护器固定在隔热油管,管线内部充满高温液压油,周围介质为高温高压的水、蒸汽、N2和O2等混合流体,工作温度约为260 ℃,工作压力约为19.5 MPa。表1所列为某热采井地层水离子含量。井下油管接箍处的液控管线内外表面分别受到最大拉伸应力和最大压缩受力,管线易发生塑性变形。

表1 某热采井地层水组成ρ/(mg·L-1)离子Na+K+Mg2+Ca2+Cl-SO42- HCO3-含量9 339.8741.5866.51 085.318 441.02 029.5555.4

1.2 实验材料及溶液

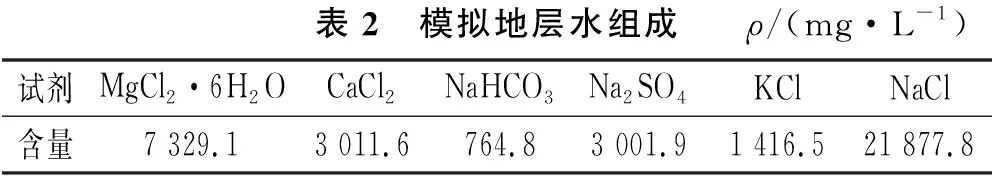

实验采用的材料为316L不锈钢,化学成分(质量分数,%)为:C 0.03,Si 0.75,Mn 2.00,P 0.045,S 0.03,Cr 16.7,Ni 10.02,Mo 2.03,N 0.10,Fe余量。为模拟井下液控管线拉伸和压缩不同受力情况,实验中将液控管线制成如图1所示的U形弯曲试样,使用特制的夹具进行加载。根据表1配制的模拟溶液见表2,用于电化学测试及高温高压模拟实验。

表2 模拟地层水组成ρ/(mg·L-1)试剂MgCl2·6H2OCaCl2NaHCO3Na2SO4KClNaCl含量7 329.13 011.6764.83 001.91 416.521 877.8

1.3 电化学测试

对316L液控管线U形试样不受应力加载作用的测试A区和受应力加载的测试B区(其他区域进行封装),使用Gamry Interface 1010E电化学工作站进行循环动电位极化(CPP)及电化学阻抗谱(EIS)测试,结果如图2所示。采用三电极体系,Ag/AgCl电极作为参比电极,铂(Pt)电极作为辅助电极,试样为工作电极。循环动电位极化从阴极向阳极方向进行扫描,电流密度达到1 mA/cm2时回扫,扫描速度为0.5 mV/s。测试温度为50 ℃,溶解氧含量通过O2和N2调节至与某热采井工作环境一致。电化学阻抗谱的测量在开路电位下进行,测试的频率范围为100 kHz~10 mHz,阻抗测量信号幅值为10 mV正弦波。

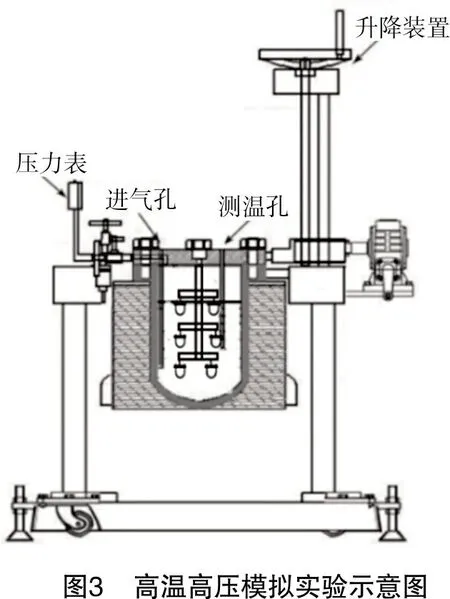

1.4 高温高压模拟实验

对316L加载应力试样进行高温高压模拟实验,试验装置为高温高压腐蚀试验专用C276材质反应装置(见图3)。应力腐蚀试样悬挂于挂件连杆上,挂件连杆与釜盖通过螺栓固定。模拟热采环境腐蚀实验O2含量为1%(体积分数,下同),实验温度为260 ℃,实验时间为72 h。实验结束后,对试样进行宏观和微观形貌观察及EDS分析。

2 结果与讨论

2.1 循环动电位极化曲线

图4为316L液控管线在模拟地层水中的循环极化曲线。在此条件下,316L液控管线表现出明显的自发钝化行为[13]。316L液控管线的自腐蚀电位、维钝电流密度、钝化区间及点蚀电位如表3所列。316L液控管线在受力状态下,自腐蚀电位由-0.203 V下降到-0.218 V,维钝电流密度由0.912×10-4mA/cm2升高到1.881×10-4mA/cm2。较高的维钝电流密度导致钝化膜溶解速率较高,形成的钝化膜保护能力较低。

表3 316L液控管线循环极化曲线测试结果材质自腐蚀电位Ecorr/V 维钝电流密度ip/(mA·cm-2)钝化区间/mV点蚀电位Ep/mV316LA区-203.40.912×10-4-131.6~232.5232.5B区-218.11.881×10-4-124.8~241.0241.0

在液控管线受力变形过程中,形变区域形成的钝化膜出现局部位错露头,表现为极化曲线上的维钝电流密度显著增大[14]。从图4可看出,316L液控管线在该测试环境下循环动电位极化曲线中均存在电流波动和滞后环,316L液控管线出现亚稳态点蚀。

2.2 电化学阻抗谱

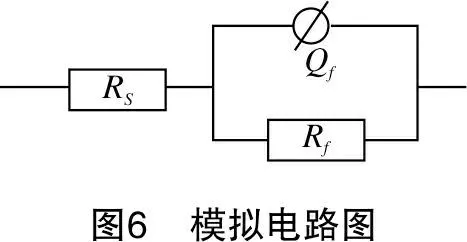

图5为316L液控管线在模拟地层水中的电化学阻抗谱。图5(a)表明,由于应力加载,316L液控管线的容抗弧半径减小,说明应力的存在使得耐蚀性能出现一定程度的降低。图5(b)表明,316L液控管线只有在中频部分出现了较宽的峰值,表现出一个时间常数,相位角为-60°~-80°,说明试样表面形成了较为完整且具有保护性的钝化膜。基于以上分析,采用如图6模拟电路图进行数据拟合。其中,Rs表示溶液电阻(Ω·cm2),Qf表示钝化膜的常相位角元件,Y0为阻纳(S·sn·cm-2),n为弥散常数,Rf表示膜层电阻(Ω·cm2)。

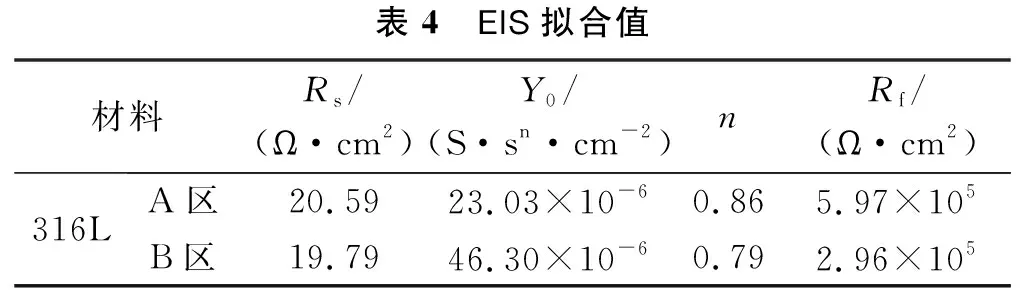

EIS结果拟合得到的参数见表4,根据拟合参数计算有效电容Ceff(F/cm2):

(1)

表4 EIS拟合值材料Rs/(Ω·cm2)Y0/(S·sn·cm-2)nRf/(Ω·cm2)316LA区20.5923.03×10-60.865.97×105B区19.7946.30×10-60.792.96×105

应力导致Ceff从6.62×10-6F/cm2升高至7.21×10-6F/cm2,并且:

(2)

式中:ε为半导体介电常数,15.6;ε0为真空介电常数,8.85×10-14F/cm;A为表面积,1 cm2;d为钝化膜厚度,cm。

由于钝化膜已经在空气中稳定,故d保持一定。因此,应力导致的Ceff升高是由于应力作用下钝化膜出现局部破损产生了微裂纹,表面积A增加。钝化膜电阻Rf因试样的受力变形而显著降低,说明钝化膜在受力变形后保护能力降低。加载应力的试样n值降低,说明偏离理想电容,钝化膜局部产生微裂纹,表面粗糙[15]。

2.3 模拟热采环空环境中液控管线的腐蚀形貌分析

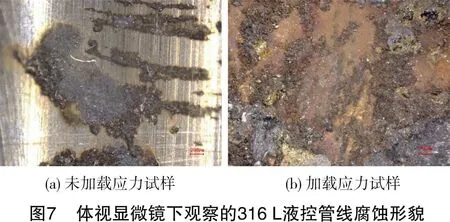

在体视显微镜下对316L液控管线腐蚀区域进行观察(见图7)可知:316L液控管线未加载应力试样表面腐蚀情况较加载应力试样轻微,少量的腐蚀产物沿环向分布,而剩余区域的表面非常光亮;316L液控管线加载应力试样外表面堆积红褐色和黑色腐蚀产物,且腐蚀产物基本布满了整个表面。对比加载应力试样和未加载应力试样的宏观形貌,发现应力加剧了液控管线的腐蚀。该试样结果与现场失效样件相似[1-4]。

2.4 SEM及EDS分析

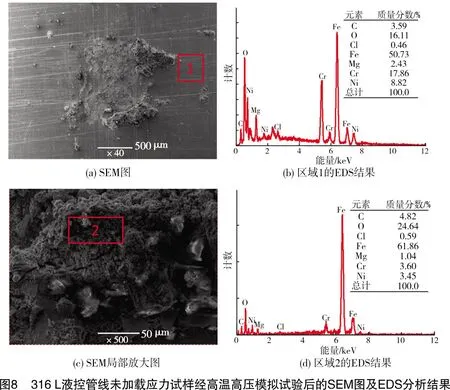

图8为316L液控管线未加载应力时的SEM照片及EDS分析结果,表面平整区域的元素含量和材质化学成分与第1.2节所述的接近,Fe、O、Cr和Ni的含量较高,即该区域形成了具有保护性的钝化膜。同时有少量腐蚀产物堆积在局部区域,腐蚀产物由大量微小尺寸的颗粒状物质组成,其主要元素为Fe和O。

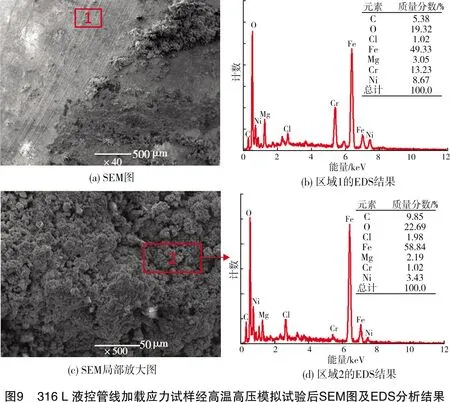

316L液控管线加载应力时,试样表面腐蚀明显加剧(见图9(a)),堆积着结构疏松的腐蚀产物。根据EDS分析结果,相比于光滑钝化膜区域,腐蚀产物中含有较高的O和Fe,而Cr质量分数由13.23%下降到1.02%。因此,316L液控管线表面的腐蚀产物主要以Fe的氧化物为主。

316L液控管线未加载应力和加载应力试样的显微结果与光学结果一致,应力应变破坏了钝化膜,降低了管线的耐蚀性,加速了管线在模拟热采环境下的腐蚀,导致腐蚀产物的数量明显增加。

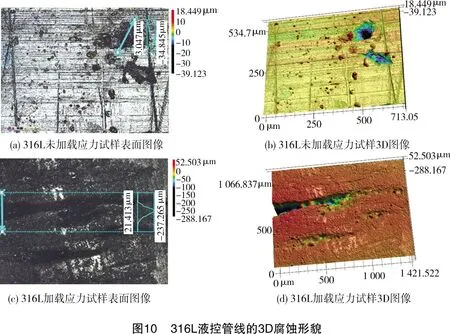

2.5 3D形貌表征

图10为316L液控管线去除腐蚀产物后在激光3D共聚焦观察到的管线裂纹及腐蚀形态。316L液控管线未加载应力试样表面较为平整,腐蚀程度较为轻微,可以观察到砂纸打磨产生的平行划痕,局部区域有深度为38 μm的点蚀坑(见图10(a))。而316L液控管线加载应力试样表面粗糙,存在深浅不一的裂纹,最大裂纹深度约为261 μm(见图10(c)),裂纹平直无择优取向,主裂纹两侧未产生二次分支,裂纹两侧出现金属基体的腐蚀剥离。结果显示,在应力应变的作用下,点蚀坑为裂纹的产生提供了良好的基础,点蚀坑底部裸露的金属作为阳极,优先发生溶解,进而发生裂纹扩展。

2.6 讨论

316L液控管线在热采环境中,由于O2的存在,表面易形成钝化膜,进而保护基体(见图11(a))。但地层水中含有大量的Cl-,Cl-半径较小,可以直接穿过表面钝化膜的孔隙,从而与金属基体接触,并形成可溶性化合物,导致表面钝化膜破裂。

热采环境中试样表面形成的点蚀坑裸露的金属基底作为阳极,而表面完整的钝化膜作为阴极,加速了点蚀坑的溶解,使裂纹成核。如图11(b)所示,在应力应变作用下,点蚀坑底部可诱发裂纹形成。裂纹形成后,裂纹特殊的几何条件构成了一个“闭塞电池”,Cl-的迁移和裂纹尖端金属离子的水解反应导致的溶液酸化创造了裂纹尖端快速溶解的电化学条件。溶液酸化一方面使其侵蚀性增强,另一方面使得金属形成的氧化膜的性质和结构发生变化,膜破裂频率上升,金属溶解加快,裂纹扩展速率升高[16]。Andresen指出,pH值下降一个单位就可能使Fe、Cr和Ni的氧化物的溶解速率增大100~1 000倍[17]。同样,裂纹尖端这种快速溶解是一个自催化的过程。应力和材料的不均匀性导致裂纹尖端成为迅速屈服区,强化了无膜裂纹尖端的快速溶解,而裂纹尖端的阳极溶解又有利于位错的生成、增殖和运动,使应力应变进一步集中,加速了裂纹扩展。

在应力作用下,液控管线表面钝化膜破裂,表面平整度降低,在电化学特征上,表现为自腐蚀电位Ecorr降低、维钝电流密度ip增大、容抗弧半径均减小、钝化膜电阻Rf降低。局部腐蚀容易发生在钝化膜破裂区域,在应力作用下,裂纹容易在局部腐蚀区域形核和扩展。

根据以上分析,在高温、高压、含氧和高氯环境下,应力应变显著加速了316L液控管线的应力腐蚀开裂。为有效避免316L液控管线的应力腐蚀开裂,在液控管线的生产及安装过程中应避免管线产生较大的塑性变形,避免液控管线在使用过程中承受较大的应力。

3 结论

通过对比316L液控管线模拟热采环空环境中应力腐蚀行为,以及模拟地层水中的电化学特征,得出如下结论:

(1) 316L液控管线在模拟热采环空环境与实际工况条件下的失效特征和机理一致,应力导致液控管线钝化膜产生微裂纹,钝化膜破裂处保护性降低而发生局部腐蚀。

(2) 模拟在高温、高压、含氧和高氯热采环空环境下,316L液控管线加载应力后发生典型应力腐蚀开裂,出现了多条平行的环向脆性裂纹,并向管线内部扩展。

(3) 316L液控管线在应力作用下先产生微裂纹,并由于氧气的存在,裂纹处为小阳极,外表面为大阴极,维钝电流密度增加,阻抗减小,裂纹尖端自催化扩展,最终导致腐蚀开裂失效。