中低含硫边远气井干法脱硫剂的优选及高效应用

2021-11-04梅雪罗召钱徐倩田兴平唐易

梅雪 罗召钱 徐倩 田兴平 唐易

中国石油西南油气田公司川西北气矿

在开发含硫气田时,H2S的存在不仅会大幅降低天然气发热量,其酸性特质还会腐蚀设备及管线,影响生产和公众安全[1]。GB 17820-2018《天然气》规定,二类商品天然气中H2S质量浓度必须≤20 mg/m3[2]。川西北地区中低含硫边远气井分布广,含硫量相对较低,脱硫集中处理难度大,脱硫成本高,而干法脱硫工艺具有工艺简单、投资低、无需专人操作、占地面积小等优势,成为川西北地区优先选择的脱硫方式[3]。然而,从各大气田目前的使用情况而言,干法脱硫剂的现场使用效率较低,其硫容往往只能达到实验值的一半甚至更少,极大地制约了实际生产[4]。为此,针对川西北地区中低含硫边远气井的特点,提出并研究了不同活性组分以及现场工艺条件对干法脱硫剂的影响,为干法脱硫工艺的高效应用提供了参考。

1 干法脱硫剂的现状

干法脱硫工艺主要分为活性炭法、分子筛法、氧化锌法和氧化铁法[5]。氧化铁法是最经典的干法脱硫工艺,相对于其他干法脱硫剂具有反应速度快、硫容高、原料来源广及价格低廉等优势,因此得到了广泛的应用[6-7]。氧化铁有多种晶型,在常温下脱硫性能良好的为羟基氧化铁FeOOH,它包括α-FeOOH、β-FeOOH、γ-FeOOH、δ-FeOOH 4种同质异构体[8],但由于无定型羟基氧化铁可形成数目众多的微小孔隙,具有更大的比表面积,形成的大量表面空位使其拥有比晶体FeOOH更高的脱硫活性[9]。

羟基氧化铁FeOOH脱硫是通过H2S在碱性液膜中扩散和解离进行的。H2S通过气膜扩散首先被羟基氧化铁表面吸附,然后在脱硫剂液膜发生解离,解离成H+、SH-和S2-。解离出的SH-和S2-与羟基氧化铁O=Fe-OH中的晶格离子(O2-,OH-)快速置换,生成Fe2S3·H2O和部分FeS,其化学反应方程式见式(Ⅰ)~式(Ⅱ)[10]。

Fe2O3·H2O+3H2S→Fe2S3·H2O+3H2O

(Ⅰ)

Fe2O3·H2O+3H2S→2FeS+S+4H2O

(Ⅱ)

2 干法脱硫剂的高效应用研究

2.1 干法脱硫剂的优选

根据中低含硫边远气井气量较小、H2S含量不高等气质特点,选取一口有代表性的气井SY001-1井,该井产气量约30×104~50×104m3/d,H2S质量浓度为4.86~5.96 g/m3,设计压力为6.3 MPa,运行压力为2.8~4.0 MPa,场站配置8台脱硫塔,每4塔为1列,单台脱硫塔尺寸为2 200 mm×22 000 mm。

近5年,SY001-1井使用过多种型号的氧化铁脱硫剂,根据脱硫剂的使用硫容对其进行了优选[11-12],表1为某型号氧化铁脱硫剂和以无定型羟基氧化铁为活性组分的氧化铁脱硫剂的使用情况。

表1 脱硫剂使用情况脱硫剂使用时间脱硫剂使用量/t处理气量/(104 m3)原料气中H2S平均质量浓度/(mg·m-3)净化气中H2S平均质量浓度/(mg·m-3)硫容,w/%运行周期/d某型号氧化铁脱硫剂2019-01-01-2019-07-312 6886 340.635 0000.8411.803.0无定型羟基氧化铁脱硫剂2019-08-01-2019-08-31192906.215 0000.3423.006.0

由表1可知,无定型羟基氧化铁脱硫剂使用硫容为23.00%,运行周期为6.0天,为传统某型号氧化铁脱硫剂的两倍,且净化气中H2S质量浓度明显低于传统氧化铁脱硫剂。故川西北地区中低含硫边远气井选择活性组分为无定型羟基氧化铁的脱硫剂进行生产。硫容计算公式见式(1)[13]。

(1)

式中:η为硫容(w),%;Q为累计处理气量,104m3;W为脱硫塔进出口H2S质量浓度差,mg/m3;M为单塔脱硫剂装填量,t。

2.2 干法脱硫剂硫容影响因素的研究

2.2.1干法脱硫塔进、出气模式对脱硫剂硫容的影响

将脱硫塔设定为圆柱体,通过计算塔内脱硫剂的受力情况,对脱硫塔原料气上进下出和下进上出两种进气模式进行比较。

N1=p×S×106

(2)

N2=mg

(3)

式中:N1为塔内压差对脱硫剂造成的力,N;N2为脱硫剂自身重力,N;p为塔内压差,MPa;S为脱硫塔横截面积,m2;m为脱硫剂质量,kg;g为重力常数,N/kg。

由公式分析,若塔内无压差无板结,原料气上进下出和下进上出两种模式均无影响;当塔内存在压差时,上进下出模式脱硫剂受力为N1+N2,下进上出模式中脱硫剂受力为N1-N2,脱硫剂在下进上出的进气模式中受力较小。

在实际运行过程中,SY001-1井站脱硫塔内压差约0.1 MPa,通过计算可知,N1=0.38×106N;N2=0.235×106N,采用两种运行模式的对比见表2。

表2 两种进、出气方式现场运行情况进、出气方式单塔处理气量/(104 m3·d-1)原料气中H2S平均质量浓度/(mg·m-3)净化气中H2S平均质量浓度/(mg·m-3)硫容,w/%脱硫剂板结程度上进下出16.005 0000.6320.80板结下进上出16.005 0000.6421.60微板结

根据实际运行结果,脱硫剂下进上出进气模式由于脱硫剂受力较小,承压较轻,故板结程度较轻,这和理论计算得出的结果相吻合。综合分析认为,在实际生产过程中,干法脱硫运行装置采用下进上出的进气模式优于上进下出的进气模式。

2.2.2堆密度对脱硫剂硫容的影响

选取堆积密度为0.70~0.90 kg/L的条形脱硫剂和堆积密度为0.90~1.20 kg/L的球形脱硫剂进行1个周期的运行,不同装填方式的脱硫剂运行效果见表3。

表3 脱硫剂运行结果对比脱硫剂种类堆积密度/(kg·L-1)硫容,w/%运行情况球形脱硫剂0.90~1.2023.50约12%的脱硫剂未反应,颗粒微破损板结50%球形脱硫剂+50%条形脱硫剂0.80~1.0525.30约8%的脱硫剂未反应,颗粒破损板结条形脱硫剂0.70~0.9026.10约8%的脱硫剂反应不完全,无板结

经过1个周期的运行对比可知,堆积密度较小的条形脱硫剂反应较彻底,使用过程无板结,卸料容易,硫容为26.10%,高于堆积密度较大的球形脱硫剂。在现场试验过程中发现,使用球形脱硫剂的脱硫塔底部脱硫剂压实程度较高,塔内相对空隙较小,降低了脱硫剂和原料气的接触面积,导致反应不彻底,脱硫效果较差。

2.2.3空速对脱硫剂硫容的影响

空速计算公式见式(4)。

(4)

式中:Vs为气体空速,h-1;V′为通过脱硫塔的含硫天然气体积流量,m3/d;V为脱硫剂堆填体积,m3。

天然气在脱硫塔中的流速计算公式见式(5)。

(5)

式中:vt为天然气在脱硫塔中流速,m/s;Q为含硫天然气流量,m3/s;D为脱硫塔直径,m。

天然气与脱硫剂的接触时间计算公式见式(6)。

(6)

式中:t为天然气与脱硫剂的接触时间,s;H为脱硫剂装填高度,m;vt为天然气在脱硫塔中的流速,m/s。

含硫天然气体积流量与空速和接触时间的关系见图1。由图1可知,随着含硫天然气体积流量的增加,接触时间减少,空速增大,当含硫天然气体积流量为350 000 m3/d时,空速为160 h-1,接触时间为16 s,此时为最佳状态。

空速对硫容的影响见图2。由图2可知,脱硫剂的使用硫容随空速的增大呈现曲线变化,在一定范围内,增大空速会提高脱硫剂的使用效果,但空速过高时,含硫天然气在脱硫剂床层停留时间过短,来不及完全反应,硫容会随之降低。当空速在140~160 h-1的范围时,脱硫剂的使用硫容均达到30%以上,此时为最佳使用范围。故空速存在最佳范围,在此范围内操作能使固体脱硫剂达到较好的脱硫效果,硫容较高,这也是干法脱硫装置现场关键操作参数之一。

2.2.4原料气中H2S含量对脱硫剂硫容的影响

原料气中H2S含量为波动值,截取SY001-1井一段时间的产气量与H2S体积分数的数据,见图3。

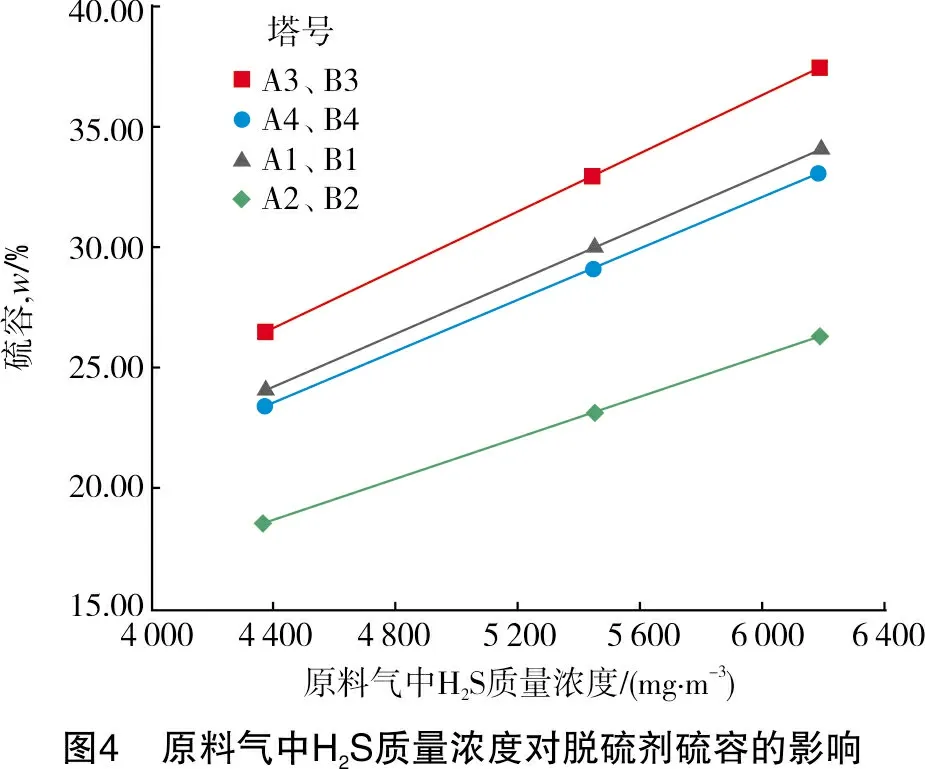

脱硫剂的硫容虽由自身性质决定,但不同的气质条件及操作条件对其均有较大的影响[14],分别截取3个时间段测定的原料气中H2S质量浓度计算硫容,计算结果见图4~图5。

当原料气中H2S质量浓度为6 180 mg/m3时,硫容最高达到37.45%,脱硫剂使用时间约为7.5天;原料气中H2S质量浓度为5 440 mg/m3时,硫容最高达到32.96%,脱硫剂使用时间约为8.5天;原料气中H2S质量浓度为4 370 mg/m3时,硫容最高达到26.48%,脱硫剂使用时间约为10.0天。由此可见,脱硫剂硫容会随着原料气中H2S质量浓度的改变发生一定程度的变化。在一定范围内,氧化铁固体脱硫剂的硫容会随原料气中H2S质量浓度的降低而下降。

2.3 脱硫剂的高效应用

使用初期,以无定型羟基氧化铁为活性成分的脱硫剂配产为30.00×104m3/d,实际使用硫容仅为23.00%,使用效率为70%,倒塔周期为6.0天,以8座塔穿透为1个周期,采用下进上出的进出气模式,制定3个周期的研究方案,以提高脱硫剂使用硫容,见图6。

2.3.1第一周期

该周期选择活性成分相同的条形脱硫剂和球形脱硫剂,以两列脱硫装置并联、单列装置两塔串联,4座塔同时运行的运行模式设计单装、混装和加隔层3种装填方案进行1个周期的运行[15-16],具体方案如下:

(1) 在A1、B1塔下层装填5.00 t球形脱硫剂,上层装填20.00 t条形脱硫剂。

(2) 在A2、B2塔下层装填5.00 t球形脱硫剂,上层装填20.00 t条形脱硫剂,同时加装瓷球,形成防止黏接的隔层。

表4 SY001-1井脱硫剂装填数据塔号塔底筛网层数瓷球装填量/t瓷球规格/mm上层筛网层数脱硫剂装填量/t装填种类或形状一层二层三层四层五层一层二层三层四层五层脱硫剂离上部人孔高度/mA121.25Φ20~Φ2525.0020.00球形条形2.58B121.25Φ20~Φ2525.0020.00球形条形2.17A221.25Φ20~Φ2525.000.7510.000.7510.00球形Φ20 mm瓷球条形Φ20 mm瓷球条形2.38B221.25Φ20~Φ2525.000.7510.000.7510.00球形Φ20 mm瓷球条形Φ20 mm瓷球条形2.33A321.25Φ20~Φ25224.00条形2.50B321.25Φ20~Φ25224.00条形2.40A421.25Φ20~Φ25224.00条形2.67B421.25Φ20~Φ25224.00条形2.64

(3) 在A3、B3、A4、B4塔装填24.00 t条形脱硫剂。

当任意一列脱硫塔前塔出口H2S质量浓度检测值达到2 860 mg/m3、单列脱硫装置进出口压差达到0.2 MPa以上或任意一列脱硫装置出口H2S质量浓度检测值达到14.3 mg/m3时,将脱硫塔进行倒换运行,各组脱硫塔运行效果见表5。

表5 第一周期运行数据塔号运行时间/h处理气量/(104 m3)H2S质量浓度/(mg·m-3)硫容,w/%A3、B3150.0203.006 18026.10A4、B4170.0235.006 18028.15A1、B1169.0253.006 18030.22A2、B2140.0246.006 18030.41

A3、B3塔首先运行,硫容为26.10%,倒塔时间为6.3天,处理气量约32.00×104m3/d;A4、B4塔硫容为28.15%,倒塔时间为7.0天,处理气量约33.50×104m3/d;A1、B1塔硫容为30.22%,倒塔时间为7.0天,处理气量约36.10×104m3/d;A2、B2塔硫容为30.41%,倒塔时间为5.8天,处理气量约37.80×104m3/d。最终该周期历时26.2天,平均倒塔时间为6.5天,平均处理气量约35.00×104m3/d,最高硫容达到30.41%。但在卸剂时,发现A1、B1、B2塔上部脱硫剂存在板结现象,单塔卸剂耗时6 h,较日常卸剂时间增加2 h。A2、B2塔下部SDS-200球形脱硫剂未反应,上部仅表层反应。综合分析,单塔装填24 t条形脱硫剂的方案最优,在后续试验中采用此方案进行装填。

2.3.2第二周期

在不改变脱硫塔串、并联状态的情况下优化运行模式,将任意一列脱硫塔前塔出口H2S质量浓度检测值达到2 860 mg/m3调整为达到原料气中H2S质量浓度才进行倒塔[17],该周期各组脱硫塔运行效果见表6。

表6 第二周期脱硫剂运行数据塔号运行时间/h处理气量/(104 m3)H2S质量浓度/(mg·m-3)硫容,w/%A3、B3165.0278.084 37026.48A4、B4174.2253.864 37023.38A1、B1171.8268.814 37024.13A2、B2127.2200.684 37018.61

A3、B3塔首先运行,硫容为26.48%,倒塔时间为6.9天,处理气量约40.40×104m3/d;A4、B4塔硫容为23.38%,倒塔时间为7.3天,处理气量约35.00×104m3/d; A1、B1塔硫容为24.13%,倒塔时间为7.2天,处理气量约37.50×104m3/d;A2、B2塔硫容为18.61%,倒塔时间为5.3天,处理气量约37.90×104m3/d。最终该周期历时26.6天,平均倒塔时间为6.6天,平均处理气量为38.00×104m3/d。脱硫剂硫容最高26.48%,最低仅18.61%,平均为23.15%,较第一周期降低7%,但倒塔时间略有提升,处理气量提升约3.00×104m3/d。综合分析,因倒塔制度较为保守,当前塔出口H2S质量浓度达到500 mg/m3就进行了倒塔,未彻底穿透,影响脱硫剂的使用效率。

对比该周期各组硫容,A2、B2塔硫容较低,当4塔均击穿时,处理气量仅为200.00×104m3,运行时间为127.0 h,结合当时工况,气井瞬时产量最高达到50.00×104m3/d,在脱硫剂卸料过程中,未发现板结现象,但发现有未反应的脱硫剂,此时空速为232 h-1,出现脱硫塔击穿现象,说明在该工况条件下,脱硫剂已达到处理极限。

2.3.3第三周期

在保持运行制度不变的情况下,提高配产25%,再次验证该模式下的运行情况,结果见表7。

表7 第三周期脱硫剂运行数据塔号运行时间/h处理气量/(104 m3)H2S质量浓度/(mg·m-3)硫容,w/%A3、B3166.0287.395 44029.65A4、B4238.5335.455 44032.58A1、B1283.0418.465 44029.62A2、B2178.0298.615 44030.22

该周期历时36.0天,平均倒塔时间为9.0天,平均处理气量约为37.00×104m3/d。脱硫剂硫容最高为32.58%,最低为29.62%,平均为30.52%。卸剂过程中无脱硫剂板结或附着塔壁现象,卸剂顺利。

通过3个周期的运转试验,脱硫剂使用硫容最高达到32.58%,使用效率达到91%。

3 结论与建议

(1) 以无定型羟基氧化铁为活性组分的氧化铁脱硫剂在常温下脱除H2S的能力优于传统氧化铁脱硫剂,通过对不同脱硫剂进行优选,所选无定型羟基氧化铁脱硫剂脱硫性能较好,初期使用硫容为23.00%,约为传统氧化铁脱硫剂使用硫容(11.80%)的两倍。

(2) 通过对脱硫剂使用效率的影响因素进行研究,综合分析认为,在一定工况下,脱硫塔采用下进上出的进气模式优于上进下出的进气模式;脱硫剂空速存在最佳操作范围,脱硫装置在此范围内运行能达到最高使用硫容;在脱硫剂负荷范围内,原料气中H2S含量是影响脱硫剂硫容和使用时间的重要因素。

(3) 选取代表气井SY001-1井进行现场应用,经过3个周期的运行,在配产提升25%的情况下,单塔运行周期由6.0天提升至9.0天,且无脱硫剂板结现象,降低了现场操作强度,削减了安全风险。

(4) 通过对氧化铁脱硫剂的优选及脱硫工艺的改变,脱硫剂使用硫容由11.80%提至32.58%,使用效率提至91%,实现了以无定型羟基氧化铁为活性组分的脱硫剂的高效应用,为中低含硫分散气井干法脱硫工艺的高效应用提供了思路。