变压器内壳屏蔽层用紫铜板焊接工艺研究*

2021-11-04李继红张云龙杜明科雷龙宇

李继红, 张云龙, 杜明科, 张 敏, 雷龙宇

(西安理工大学 材料科学与工程学院, 西安 710048)

0 前 言

随着变压器效率的不断提高, 外部涡流损耗也在不断增加, 严重影响了变压器的运行效率,同时也大大增加了企业成本[1]。 而铜能够较好的抵抗外界电磁干扰, 避免发生电磁感应。 因此,利用铜作为内壳屏蔽层是降低变压器能量损耗的有效方法。 T2 紫铜的导电率和导热率仅次于银,因其优异的隔磁性、 耐蚀性和导电性被广泛应用在航空航天、 压力容器和热交换器等领域[2-3]。目前, 常见的焊接方法均可实现紫铜的有效连接, 如 钨 极 氩 弧 焊[4](GTAW)、 搅 拌 摩 擦 焊[5](FSW)、 冷金属过渡焊[6](CMTW)、 等离子弧焊[7](PAW)、 激光焊[8](LAW) 等。 受到设备、 成本和生产周期的限制, 实际工程应用中常使用熔化极气体保护焊 (GMAW) 对紫铜及铜合金进行焊接。

李一楠等[9]采用钨极氩弧焊研究了大型紫铜构件的热裂纹形成机理, 发现内部变形率Δε 是促使紫铜构件焊缝开裂的主要原因, 得到了HS201 焊缝金属在脆性温度区间内 (BTR) 的横向拉伸应力及Δε 的变化规律, 集中认为当预热温度为420 ℃时可以有效避免热裂纹出现。 宁杰等[10]研究了在工艺参数与调制参数的交互作用下, T2 紫铜功率调制光纤在激光-MIG 复合焊过程中热效率和稳定性的影响, 发现当调制振幅为平均功率的1/3、 送丝速度为10 m/min 时, 可促使厚度为8 mm 的紫铜板在焊接过程中的热效率和稳定性同步提升。 李春龙等[11]采用MIG 焊研究了二号电解铜厚壁件的焊接问题, 研究结果进一步表明, 采用HS201焊丝可以有效减少气孔产生。 以上研究中, 有关T2 紫铜的熔化极气体保护焊焊接工艺研究报道较少。

本研究采用GMAW 焊对厚度5 mm的T2-Y紫铜进行焊接试验, 通过控制保护气体、 确定焊前是否预热等, 研究不同焊接工艺对焊接接头组织及性能的影响, 以期获得最佳的焊接工艺, 为实际应用提供理论依据。

1 试验材料与方法

试验材料为T2-Y 型紫铜试板, 试板规格为200 mm×100 mm×5 mm, 主要化学成分见表1。 焊材为商用紫铜焊丝 (HS201), 试验采用GMAW焊接方法, 具体焊接工艺参数见表2。 利用80%Ar+20%CO2、 70%Ar+30%He 两种保护气体成分分别研究保护气体对T2-Y 紫铜焊接质量的影响。 其中, 氩气中引入一定量的CO2气体后, 有利于消除氢气孔[12]; 另一方面, 有利于提高电弧稳定性, 通过改善溶滴过渡形式提高焊缝的成形质量。

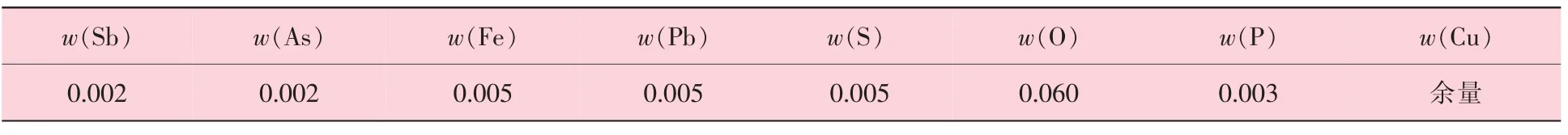

表1 T2-Y 紫铜的化学成分 %

表2 GMAW 焊接工艺参数

焊接前在T2-Y 紫铜试板上开V 形坡口,然后分别使用600#、 800#水砂纸将待焊表面打磨平整, 使用丙酮试剂把待焊表面上的污渍擦拭干净。 由于试板在焊接过程中容易发生热变形, 因此在进行焊接时需要使用夹具固定试板。试板的坡口形式和尺寸如图1 所示。

图1 T2-Y 紫铜试板坡口形式示意图

焊后使用线割技术加工金相试样、 拉伸试样、 弯曲试样、 冲击试样和硬度试样, 拉伸试样和冲击试样按标准试样制取。 制备金相试样后, 采用FeCl3+HCl 溶液对试样表面进行腐蚀, 使用OLYMPUS GX71 型金相显微镜观察组织形貌。 使用Zwick-100 型电子万能试验机测量焊接接头的拉伸性能, 使用QJ211 弯曲试验机测试接头的弯曲性能, 使用JB-300B 型冲击试验机测量接头的冲击功, 使用DHV-1000Z 型数显显微维氏硬度计对焊接接头硬度进行测量。

2 试验结果与分析

图2 所示为不同工艺下焊缝的宏观形貌,四种焊接工艺焊后成形良好, 无明显夹渣和气孔等缺陷。 图2 (a) 为工艺一焊后试板, 使用80%Ar+20%CO2的混合气体进行保护, 由于不进行焊前预热, 焊缝成形断断续续, 焊材与母材熔合性相对较差; 图2 (b) 为工艺二焊后试板, 使用70%Ar+30%He 的混合气体进行保护, 由于没有进行焊前预热, 焊缝的熔宽相对较小; 图2 (c) 为工艺三焊后试板, 使用70%Ar+30%He 的混合气体进行保护, 由于焊前对母材进行400 ℃预热, 焊缝鱼鳞纹明显、 连续, 焊材与母材熔合性非常好, 焊缝成形良好; 图2 (d) 为工艺四焊后试板, 使用80%Ar+20%CO2的混合气体进行保护, 焊前400 ℃预热, 焊材与母材的熔合性相比较工艺一提升了很多。

图2 四种不同工艺焊接T2-Y 紫铜试板宏观形貌

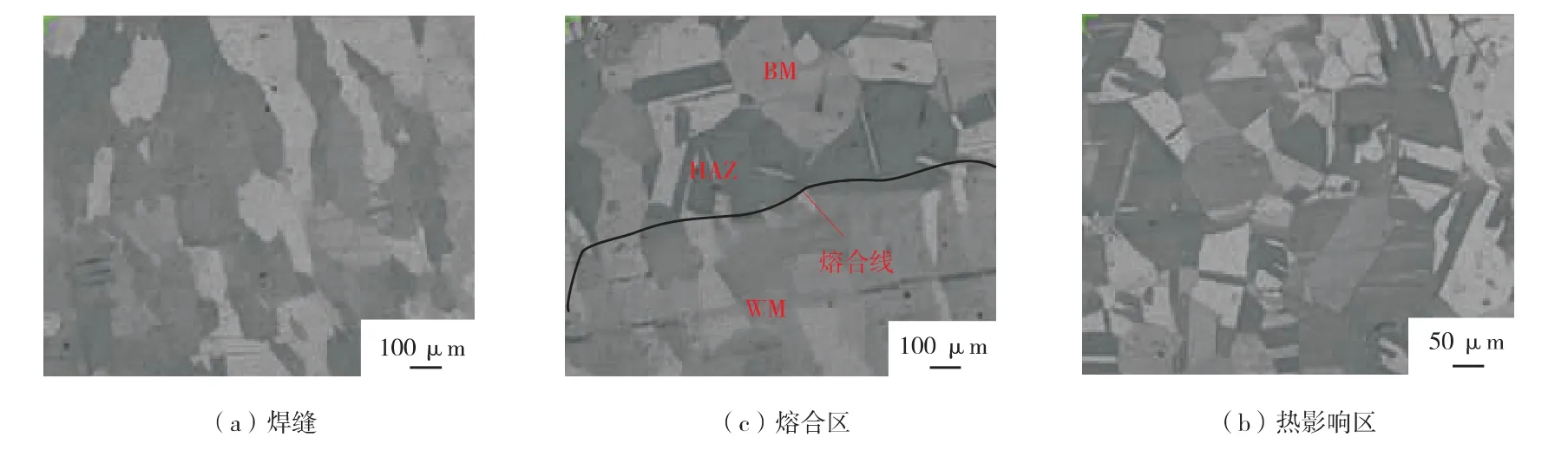

图3~图6 所示为四种焊接工艺下焊缝、 热影响区和熔合区的显微组织。 可以看出, 焊缝中心处为柱状晶形貌, 且熔合线明显, 焊缝两侧的组织形貌差异非常大, 根据金属凝固原理,依附于母材晶粒形核的焊缝金属沿着正温度梯度方向生长形成柱状晶。 热影响区为典型的孪晶组织, 其晶粒尺寸较母材发生明显粗化, 这是由于热影响区的晶粒在焊接热循环条件下发生再结晶而长大, 这也是焊接接头的热影响区性能下降的主要原因。 对比图3 (a)、 图3 (b)和图6 (a)、 图6 (b), 未预热和预热400 ℃时, GMAW 焊接接头中焊缝和熔合区分别为柱状晶和长条胞状晶形貌。 研究发现, 相比预热后的长条胞状晶, 未进行预热处理的柱状晶晶粒尺寸更加细小, 这是由于预热同时降低了焊接熔池温度梯度和冷却速度。 增大熔合区的温度梯度, 有利于晶粒沿焊缝中心生长, 故形成了细长条胞状晶。 同理对比图4 (a)、 图4 (b)和图5 (a)、 图5 (b), 预热后晶粒有明显的粗化倾向。

图3 工艺一焊接接头不同区域显微组织

图4 工艺二焊接接头不同区域显微组织

图5 工艺三焊接接头不同区域显微组织

图6 工艺四焊接接头不同区域显微组织

变压器在运行的过程中会损耗一部分电能并转换成热能向外扩散, 导致变压器各部件的温度升高[13], 因此需要对不同服役温度下T2-Y紫铜的抗拉强度和延伸率变化情况进行评价,在高温 (100 ℃) 和室温 (20 ℃) 下分别测定T2-Y 紫铜焊件的抗拉强度, 拉伸试验的加载速度为0.5 mm/min。 不同焊接工艺下五组试样的抗拉强度如图7 所示。 由图7 (a) 可以看出, 在100 ℃下, T2-Y 紫铜母材和四种焊接工艺条件下得到的焊接试板的抗拉强度相比均有所下降, 同时也发现保护气体为70%Ar+30%He 时制备的接头抗拉强度略高于保护气体为80%Ar+20%CO2时制备的焊接接头抗拉强度。 当焊接接头服役温度在100 ℃左右时,采用工艺二所制备的接头抗拉强度最高, 为189.5 MPa。 由图7 (b) 可 以看出, 在20 ℃时, 四种焊接工艺条件下得到的焊接试板的抗拉强度均低于T2-Y 紫铜母材, 但满足HS201焊丝的抗拉强度, 焊接接头强度符合强度匹配原则。 相比较其他三种焊接工艺, 工艺三条件下得到的焊接试件抗拉强度最大。 当T2-Y 紫铜服役温度在20 ℃左右时, 工艺三制备的焊接接头质量最好。 由于高温拉伸试验保温时间较长 (保温时间≥10 min), 可能会引起铜的局部区域发生软化现象, 使接头强度相比室温条件有所降低。

图7 不同温度下五组试样的抗拉强度测试结果

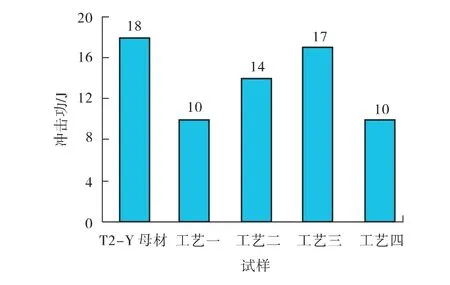

为了评价T2-Y 紫铜在四种焊接工艺条件下得到的焊接试件焊缝的冲击功, 对比四组接头和母材的冲击功。 室温下五组试样的冲击功如图8所示, 由图8 可知, 试样的冲击功大小顺序为:T2-Y 母材>工艺三>工艺二>工艺四=工艺一。 综上所述, T2-Y 紫铜在室温下服役时, 焊接工艺选择工艺三较为合适。

图8 室温(20 ℃) 下五组试样的冲击功测试结果

3 结 论

(1) 采用GMAW 焊接的T2-Y 紫铜焊缝中心处为柱状晶形貌, 且熔合线明显, 两侧的组织形貌差异很大。 其热影响区是典型的孪晶组织, 晶粒尺寸较母材的晶粒有明显粗化倾向。未预热和预热400 ℃时, 焊接接头中焊缝和熔合区分别为柱状晶和长条状胞状晶, 研究发现,未预热时的柱状晶和长条状胞状晶晶粒比预热后晶粒小。

(2) 四种焊接工艺下的T2-Y 紫铜焊接接头抗拉强度均能满足接头最低的强度要求。 当服役温度为100 ℃时, 采用工艺二(不进行焊前预热、 保护气体为70%Ar+30%He) 制备的焊接接头的抗拉强度最高, 为189.5 MPa, 适合在高温条件下服役。

(3) 四种焊接工艺下焊缝的冲击功大小顺序为: 工艺三>工艺二>工艺四=工艺一。 采用工艺三 (预热400℃、 保护气体为70%Ar+30%He)制备的焊接接头焊缝的冲击功最高。