07MnNiMoDR 钢制4 000 m3 低温球罐焊接质量控制

2021-11-04陈志明

陈志明

(苏州圣汇装备有限公司, 江苏 苏州 215632)

1 工程概况及07MnNiMoDR 钢性能

1.1 工程概况

近年来, 我国在日本低温压力容器用JEPHITEN610U2L 钢的基础上研发的-50 ℃低温用07MnNiMoDR 钢广泛应用于大型储油罐、 大型球罐和采油平台等石油化工设备。 浙江石油化工有限公司炼油一体化二期工程项目成品油罐区6 台丙烯低温球罐, 材质为07MnNiMoDR 钢, 厚度47 mm, 设计容积为4 003 m3, 设计温度为-50 ℃,设备净重516 545 kg。 制造厂压制的每台球罐球壳板分上极、 温带、 赤道带、 下极四带, 其中上、 下极各有极中板1 块、 极侧板2 块、 极边板4 块, 上温带、 赤道带各有24 块, 共62 块球壳板。 丙烯低温球罐结构如图1 所示, 每台球罐纵、 环焊缝总长度为637.11 m, 焊缝坡口均为外深内浅的X 形坡口, 焊缝坡口尺寸如图2所示。

1.2 07MnNiMoDR 钢化学成分及力学性能

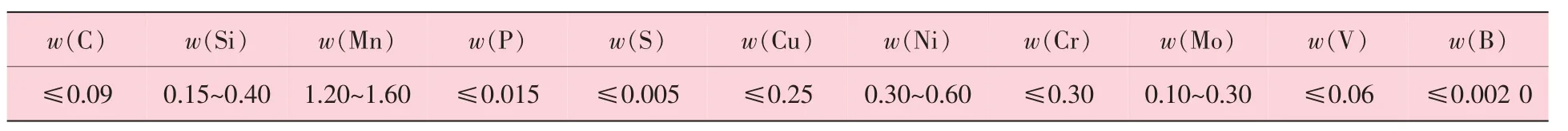

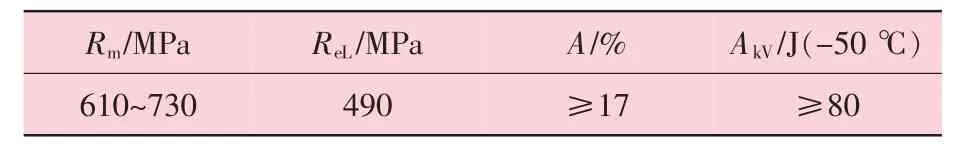

07MnNiMoDR 钢在低碳高锰基础上加入微量的Ni、 Cr、 Mo 等合金元素, 具有较高的屈服强度和抗拉强度, 且在-50 ℃低温下具有较强的韧性, 同时具有淬硬倾向和冷裂纹敏感性较大的特点。 07MnNiMoDR 钢的化学成分和力学性能见表1 和表2。

表1 07MnNiMoDR钢的化学成分 %

表2 07MnNiMoDR 钢的力学性能

2 球罐焊接质量控制难点分析

球罐焊缝焊接缺陷和其他设备、 管道焊接缺陷类似, 主要有气孔、 夹渣、 未熔合、 未焊透、咬边、 凹坑、 焊瘤以及裂纹等。 但由于厚壁球罐需反面清根并检测, 未熔合极少发生; 厚壁球罐焊接时热输入量一般较大, 未焊透缺陷也极少发生; 气孔、 夹渣虽时有发生但相较于裂纹, 对球罐焊缝质量影响较小, 且缺陷体积一般较小, 容易一次返修合格; 咬边、 凹坑、 焊瘤容易一次返修合格。 07MnNiMoDR 钢大型球罐焊接施工中,只有裂纹对球罐焊缝质量影响大, 出现频率高且不容易返修消除。

在以往07MnNiMoDR 钢焊接施工中, 裂纹时常出现, 这是由以下原因造成的: ①大型球罐板材厚、 体积大, 在组对时经常出现球罐局部组对间隙过大、 错边量超标等组对缺陷, 为加快组对速度、 保证组对质量, 依靠外力强行组对的情况也时有发生, 使得球罐焊缝应力集中; ②大型球罐板材厚、 焊缝尺寸长、 填充量大, 焊接完成后极易造成球罐存在较大残余应力; ③07MnNi-MoDR 钢具有强度大、 淬硬倾向和冷裂纹敏感性较大的特点, 球罐焊缝及热影响区在冷却速度较大时容易产生高硬度马氏体组织, 使焊接接头脆性增大; ④07MnNiMoDR 钢焊接过程中未严格控制预热、 后热、 焊接线能量及扩散氢含量, 导致焊缝组织恶化、 力学性能下降、 扩散氢超标;⑤组对应力和焊接残余应力导致组织恶化、 力学性能降低且焊缝及热影响区脆性增大, 加上扩散氢的聚集作用, 导致其开裂。

如果07MnNiMoDR 钢制球罐焊接过程中疏于质量控制, 就极易产生裂纹等缺陷。 另外, 在服役过程中受循环载荷作用, 极易产生疲劳微裂纹, 直至完全开裂。 然而影响球罐焊接裂纹产生的因素众多, 涉及组对质量及应力情况、 焊工素质、 焊接工艺、 焊接材料、 焊接环境、 焊接设备等诸多方面, 同一球罐焊接施工周期又长, 因此减少和防止焊接裂纹的产生是07MnNiMoDR 钢制球罐焊接质量控制的难点。

3 试验材料及方法

3.1 07MnNiMoDR 钢焊材选用

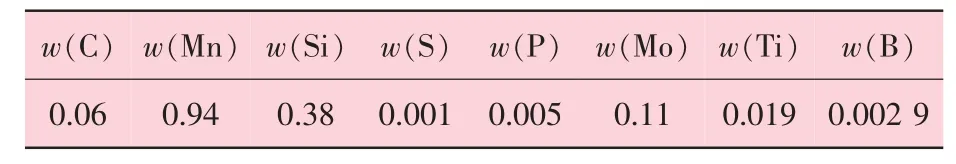

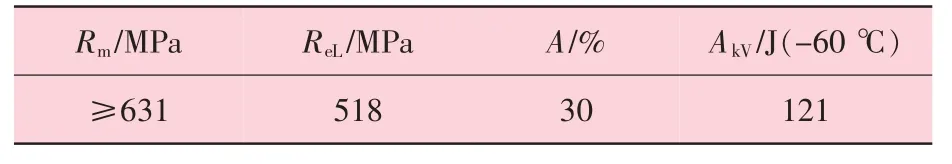

根据07MnNiMoDR 钢化学成分以及力学性能, 本试验选用日本神户制钢所LB-65L 焊条(符合美标AWS A5.5 E8018-C1), 该焊条化学成分与力学性能均可与07MnNiMoDR 钢相匹配,其化学成分和力学性能分别见表3 和表4。

表3 LB-65L 焊条的化学成分 %

表4 LB-65L 焊条的力学性能

3.2 焊接工艺

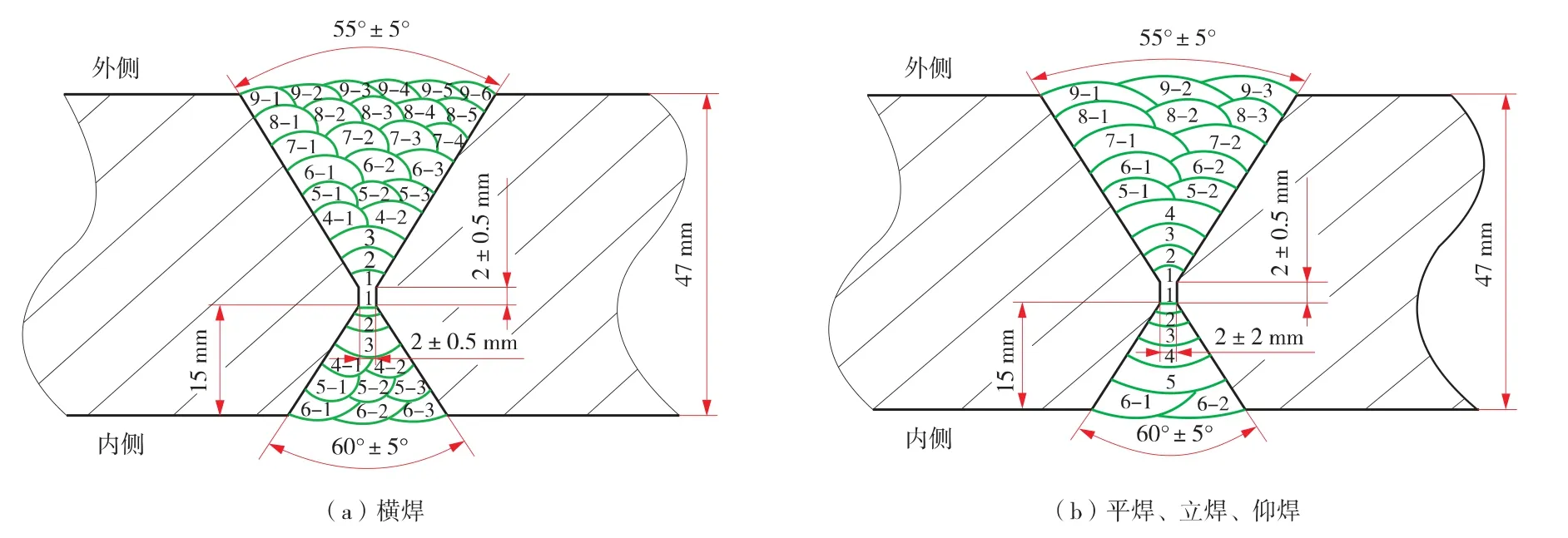

根据07MnNiMoDR 钢化学成分及力学性能,球罐焊接前, 依据NB/T 47014—2011 标准进行相应的焊接工艺评定, 焊接工艺评定合格后, 制定相应的焊接工艺规程, 确定相应焊接工艺参数, 具体焊接工艺参数见表5。 焊缝坡口尺寸如图3 所示。

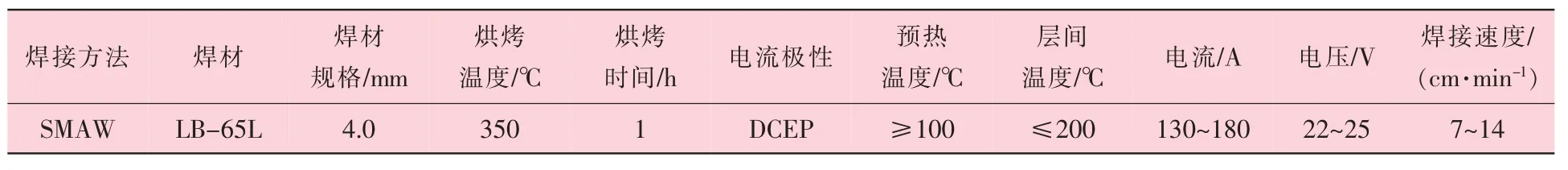

表5 07MnNiMoDR 钢焊接工艺参数

图3 焊缝坡口尺寸及焊接顺序示意图

针对4 000 m3球罐球壳板特点, 为控制焊接变形, 减小焊接应力, 选取12 名或24 名焊工对称、 分段、 倒退焊接。 总的焊接顺序为先外侧焊缝后内侧焊缝、 先纵缝后环缝, 即先焊外侧深坡口焊缝, 外侧全部焊接完成后, 在球罐内侧对外侧焊缝根部进行碳弧气刨清根, 清除外侧焊缝根部缺陷, 并对清根坡口进行打磨并检查, 合格后再焊内侧浅坡口焊缝。 内、 外侧焊接时先焊各带极纵缝, 再焊各带极之间的环缝。 焊接顺序为: 外侧赤道板纵缝→外侧温带板纵缝→外侧上极、 下极焊缝→外侧上环缝、 下环缝、 中大环缝, 外侧焊接完成后使用碳弧气刨在球罐内侧对外侧焊缝根部进行清根, 并对清根坡口进行打磨, 再进行荧光磁粉检测, 检测合格后依次焊接内侧赤道板纵缝→内侧温带板纵缝→内侧上极、 下极焊缝→内侧上环缝、下环缝、 中大环缝, 直至焊接全部完成。

3.3 焊接质量控制

3.3.1 焊前准备

焊接前, 使用篷布或薄铁皮搭设球罐焊接防风、 防雨棚, 保证焊接环境达到施焊要求; 根据焊接工作量及施工要求配备焊接和加热设备; 完成球罐组装检查验收、 焊接材料复验工作; 组织焊工进行岗前考试, 组织考核合格的焊工进行焊接技术交底, 了解07MnNiMoDR 钢制球罐焊接工艺要求以及质量控制点。

3.3.2 焊接过程控制

(1) 焊条控制。 焊接使用的焊条必须按照烘焙温度及时间提前烘焙并保温待用, 保证焊条药皮含水量达到要求, 清理待焊焊缝坡口及两侧20 mm 范围内水、 锈、 油污等杂质, 以减少焊接时带入焊缝氢元素的量, 避免或减少因扩散氢聚集造成的焊缝韧性降低以及延迟裂纹。

(2) 预热控制。 07MnNiMoDR 钢焊前要求将焊缝两侧母材加热到100 ℃以上, 以降低焊缝淬硬倾向、 减小焊接接头应力。 采用封装在专用铁皮盒里的陶瓷电阻加热片加热, 连接加热片的电加热温控柜控制加热温度, 采用布置在被加热焊缝50 mm 处热电偶测温。 焊接球罐外侧焊缝时,加热片与球罐内侧对应位置焊缝紧密贴合; 焊接球罐内侧焊缝时, 加热片与球罐外侧对应位置焊缝紧密贴合, 以保证方便焊接以及预热效果。 焊前加热到预热温度, 焊工方可开始焊接。

(3) 焊接工艺控制。 焊接过程中, 要求焊工对称、 分段、 倒退焊接, 以减少焊接变形及焊接应力, 并且严格执行焊接工艺规程, 进行多层多道焊接, 在规定的焊接工艺参数范围内进行焊接, 严格控制焊接线能量, 以保证焊缝金属力学性能。 焊工多层多道焊时, 各层道的焊接接头相互错开至少50 mm, 以防止焊接缺陷集中于一处, 同时层间温度控制在100~200 ℃, 以防止焊缝晶粒粗大、 焊缝力学性能降低。

(4) 焊后消氢控制。 每一分段焊接完成后,应在焊缝温度降至100 ℃之前立即将该段焊缝加热到200~250 ℃, 恒温1 h, 进行焊后热消氢处理。 焊后消氢处理的目的是降低焊缝扩散氢含量及降低焊缝残余应力。

(5) 清根及检测控制。 外侧焊缝焊接完成后, 应按照工艺要求采用碳弧气刨对外侧焊缝根部即内侧坡口根部进行清根处理, 以清除外侧焊接时根部产生的未焊透、 未熔合、 裂纹等缺陷,清根后并对清根坡口进行打磨, 清除渗碳层, 对打磨后的清根坡口进行荧光磁粉检测, 确保清根坡口无缺陷后方可继续进行内侧焊缝焊接。

(6) 坡口堆焊控制。 球罐焊接时, 时常遇到局部坡口间隙超宽的情况。 直接焊接超宽坡口间隙的焊缝产生的收缩量、 焊接变形以及焊接应力均大于正常坡口间隙焊缝, 而焊缝金属的抗拉强度基本固定, 导致超宽坡口间隙的焊缝比正常坡口间隙焊缝更容易产生裂纹缺陷, 因此要严禁焊工直接焊接大间隙焊缝, 在正式焊接前应在间隙过大的坡口进行“长肉” (即堆焊) 以缩小坡口间隙, 待坡口间隙缩小到合理范围后再采用正式焊接工艺进行焊接。

4 试验结果

球罐整体焊接完成36 h 后, 对球罐焊缝进行100%TOFD (超声波衍射时差法检测)、 100%UT(超声波检测) 以及100%MT (磁粉检测), 其中TOFDⅡ级合格, UT 技术等级B 级、 Ⅰ级合格,MTⅠ级合格。 经上述检测, 6 台07MnNiMoDR钢制球罐每台缺陷点数均未超过40 处, 缺陷总长度均未超过2 500 mm, 且裂纹缺陷数量均为个位数。 根据浙江石油化工有限公司炼油一体化二期工程项目质量部球罐合格率计算方法, 焊接一次合格率均在98%以上。

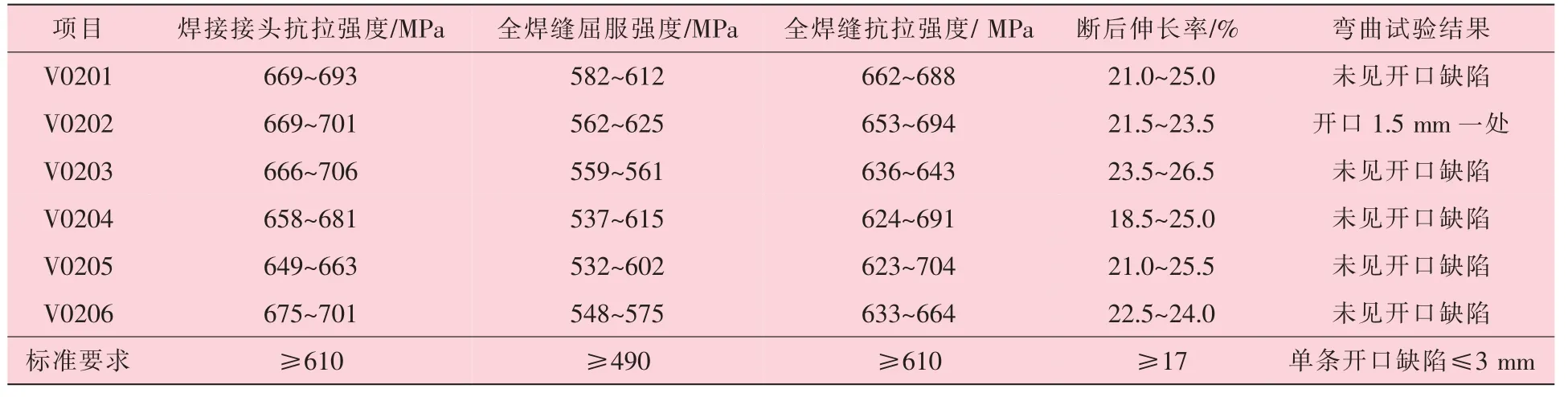

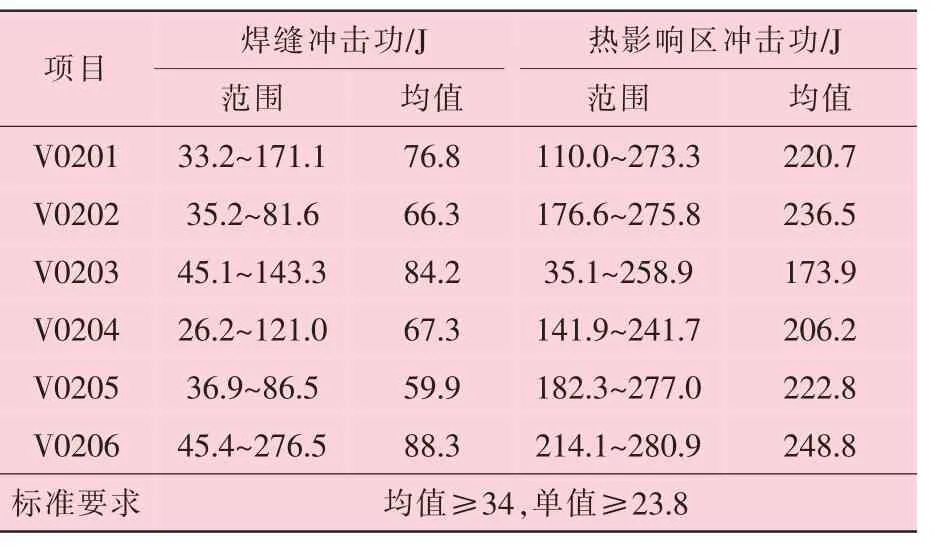

球罐本体焊接完成后, 无法直接从球罐本体截取试样进行力学性能试验。 根据相关标准及设计要求, 球罐焊接时, 由焊接球罐本体的焊工在相同条件下采用相同工艺焊接与球罐本体同厚度三块不同位置 (横焊、 立焊、 平焊加仰焊) 的产品试板, 无损检测合格后与球罐一同进行整体热处理, 之后代替球罐本体焊缝进行破坏性力学性能试验。 6 台球罐产品试板拉伸试验及弯曲试验结果见表6, 由表6 可知,6 台球罐产品试板拉伸试验中焊接接头抗拉强度、 全焊缝屈服强度、 全焊缝抗拉强度、 断后伸长率均满足标准要求; 弯曲试验结果均符合标准。 由于6 台球罐介质为液态丙烯, 设计温度-50 ℃, 试板冲击试验温度均为-50 ℃, 试验验结果见表7。 从表7 可以看出, 6 台球罐产品试板冲击试验中焊缝和热影响区冲击功均符合标准要求, 6 台球罐产品冲击试验结果全部合格。

表6 6 台球罐产品试板拉伸试验及弯曲试验结果

表7 6 台球罐产品试板冲击试验结果

5 结束语

针对07MnNiMoDR 钢制球罐焊接质量控制的重点和难点, 焊接施工时采用合理的焊接顺序和工艺, 同时有针对性地严格控制球罐焊接裂纹的产生因素, 使得浙江石油化工有限公司炼油一体化二期工程项目成品油罐区6 台07MnNiMoDR 钢制丙烯低温球罐焊接裂纹产生的数量处于低水平,其他焊接缺陷的数量也处于较低水平, 焊接质量及力学性能均达到标准要求, 取得了较好的效果。