基于STL 语言的焊管生产线横移车自动控制技术

2021-11-04孙志刚李建明王远征周书亮巩忠禄韩志军

娄 刚, 孙志刚, 江 渊, 李建明, 王远征,周书亮, 巩忠禄, 韩志军

(渤海装备华油钢管有限公司, 河北 青县 062658)

0 前 言

螺旋埋弧焊管生产线由近40 个工序组成,工序间的焊管输送通常采用直传辊道和横移车。其中, 横移车机械结构由小车车体、 电机驱动车轮副和液压升降机构组成, 液压升降机构实现钢管的顶起或下降, 车轮副实现车体和钢管横向的移动, 从而完成焊管在不同工位之间的横向转移[1]。

焊管质量和驱动电机特性导致辊道及横移车的实际运行速度较慢, 采用手动操作方式用时过长, 随着焊管生产线逐渐趋于智能化, 实现横移车的自动控制成为必须攻克的课题。

此外, 作为焊管运输的关键设备, 一条焊管生产线大约需要十几台横移车, 自动化程度越高, 需求量越大。 虽然每台横移车硬件结构完全相同, 但处于不同工序的动作流程却有很大的差别。 因此, 设计一种硬件成熟稳定、 软件结构清晰、 执行高效的自动控制方案, 可有效节省作业时间, 提升焊管运输效率[2]。

1 系统方案设计

焊管的定位和横移车位置的准确检测是实现横移车自动运行的必要条件。 目前, 对于钢管定位放置, 采用V 形定位台架结合电感式接近开关传感器来检测焊管位置是行之有效的方案, 被广泛应用, 而横移车位置检测则包含多种设计。

1.1 编码器+辅助传感器定位方案

在横移车走轮上安装旋转编码器, 用于检测走轮的旋转圈数, 通过计算获得横移车的位移;同时, 在横移车上安装接近开关传感器, 在每个V 形台架停止位置安装金属挡铁, 用于横移车停止位置的辅助校验[3]。 该方案采用的编码器和传感器均为成熟产品, 价格低廉, 性价比很高。 但是, 由于编码器仅能检测相对位移, 因此需要给横移车设置一个位置原点, 用于标定绝对位置。但是, 该系统还存在一些问题, 当出现控制系统停电、 编码器维修、 误差积累过大等情况时, 就需要执行返回标定原点的程序。 此外, 这个方案也是对机械安装要求最高的方案, 编码器连接部分为易损件, 故障率较高。

1.2 激光条码定位方案

该方案将激光条码扫描传感器安装在横移车上, 同时在沿车身运行方向的侧壁粘贴条码带,通过对条码的识别即可获得横移车的绝对位置。相比前一种方案, 该方案结构简单, 无需原点标定校验, 但传感器价格较高, 因而成本较高。 此外, 条码带维护成本较高, 同时由于传感器安装在车身, 通讯电缆需经拖链连接到控制系统, 导致通讯电缆故障率相对较高。

1.3 激光测距传感器定位方案

激光测距传感器采用三点测距原理, 传感器安装在地面, 反光板安装在横移车车体, 两者中心位于同一水平面, 激光沿平行横移车运行方向直射到反光板上[4]。 该方案同样可检测绝对位移,同时结构简单。 虽然传感器前期投入较高, 但软硬件成熟稳定, 后期维护成本较低[5]。

经过综合对比, 横移车的位置检测采用激光测距传感器方案。

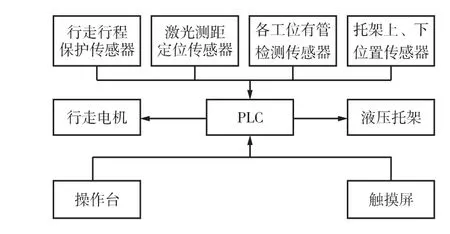

2 系统硬件设计

作为改造提升项目, 机械方面需要将原钢梁式放管平台架更换为V 形台架, 横移车体机械结构无需做任何改变。

在电气方面, 原控制系统采用的是西门子S7-300 系列PLC, 使用IM153-1 通讯模块, 通过Profibus-DP 通讯总线组成分布式IO 系统, 因此激光测距传感器也选用Profibus-DP 通讯接口, 系统结构如图1 所示, 相较于模拟量方式, 具有安装维修简便、 系统集成度高、 传输数据量大的特点[6]。

图1 焊管生产线横移车自动控制系统电气结构

此外, 区域内还安装有多种传感器, 分别用于辊道和V 形台架焊管有料检测、 区域保护光幕检测和连锁设备位置检测。 PLC 对采集到的传感器信号进行运算, 驱动横移车行走电机、 液压油泵、 托架液压站电磁阀, 完成横移车托架升降、 车体横移的动作[7]。

3 系统软件设计

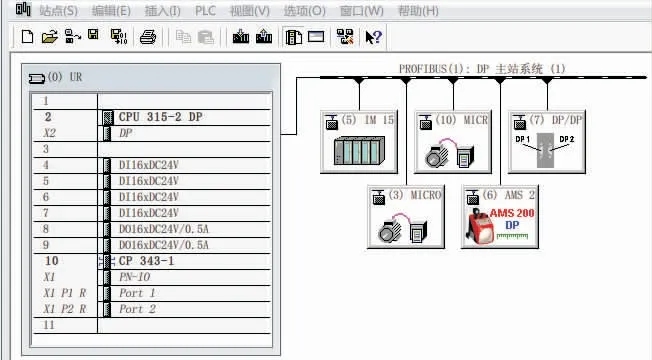

3.1 硬件组态

控制系统采用西门子315-2DP CPU 作为核心控制器, 与激光传感器、 西门子TP1200 触摸屏和IM153-1 分布式模块组成总线网络[8], 其硬件网络组态如图2 所示。

图2 横移车自动控制系统硬件网络组态

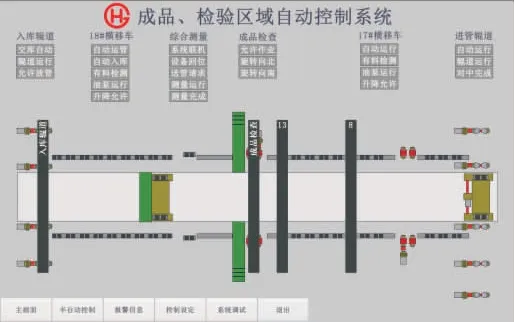

3.2 触摸屏设计

触摸屏除了具有台架坐标、 变频速度设定的功能以外, 最主要作用是监控区域内设备状态。触摸屏界面如图3 所示, 从触摸屏上可以实时掌握区域内台架及辊道上钢管分布、 安全光幕、 工序设备运行和横移车运行状态等信息。 同时也集成了报警信息界面, 当自动运行状态非正常停止时, 系统将对造成停车的原因进行提示, 便于维修人员及时了解停车原因, 提高故障处理效率。

图3 横移车自动控制系统触摸屏界面

3.3 PLC 编程

作为焊管传送线的两大主力设备, 辊道和横移车数量众多。 各横移车虽结构一致, 但所处工序不同, 自动运行逻辑及待机位置差异很大, 采用传统PLC 顺序控制编程方法, 程序推广移植难度大, 每增加一个放管位置, 会增加一倍的工作量, 因此通常采用结构化编程。 结构化编程就是将一个复杂的控制任务分解抽象为若干子控制任务, 这些子任务由相应的子程序块来完成, 各子程序块相对独立, 按功能定义, 可被重复调用[9]。

(1) 过程模型抽象

横移车自动控制运行过程如图4 所示。 但对于结构化编程显然过于繁杂, 对其进行抽象和集成是必要的。 虽然每次焊管倒运的举管、 放管位置组合有数十种, 但横移车执行的运行步骤是不变的, 区别仅在于举管、 放管的位置,因此可以将一个焊管倒运过程抽象为接收举放位置指令和按位置指令执行倒运过程。 需要特别说明的是, 当所有焊管排列就位, 横移车没有倒管任务时, 需要根据生产需要, 自动运行到指定位置, 并继续等待下一步指令。 焊管运行至指定位置的控制程序, 无论是位置指令,还是倒运过程, 都与常规倒运不同, 如何将待机控制与常规倒运控制抽象统一, 是本项目遇到的第一个软件设计难题。 经过分析, 可利用多余的第二个位置指令对待机控制指令予以标识, 而倒运控制程序通过对标识位置进行识别来区分是否为待机控制指令。 按照以上设定,横移车自动控制流程如图5 所示。 可以看出,本方案包括两个核心程序, 即举放位置计算程序和倒运控制执行程序。

图4 横移车自动控制流程

图5 抽象和集成后的横移车自动控制流程

(2) 算法编程

常规的PLC 控制程序, 以梯形图为代表, 通常采用的是线性化顺序控制编程逻辑。 结构简单,逻辑清晰, 便于调试和维护, 是这种编程方式的突出优点, 被广泛应用于手动设备和控制逻辑单一的自动设备。 而本项目要完成的两个核心程序要适配不同数量工位和不同管径焊管横移车控制,需要使用大量的循环逻辑和数据, 常规的梯形图编程比较困难, 为了保证核心程序的执行效率,最终使用语句表(STL 语言) 来进行本项目编程。

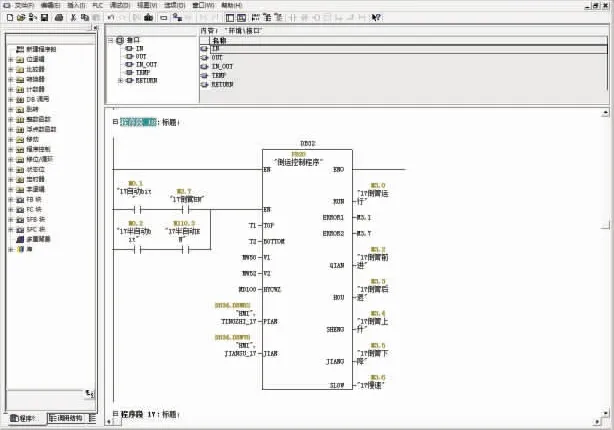

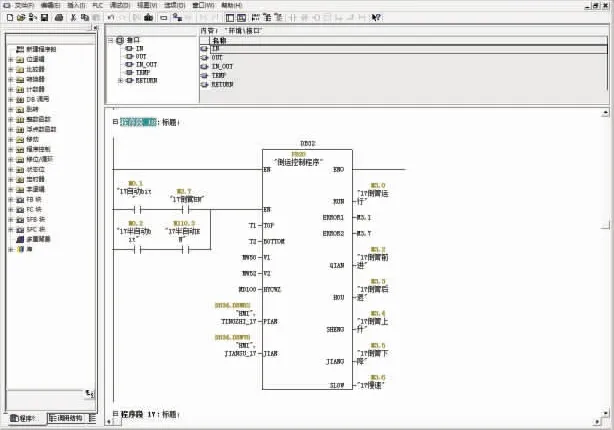

语句表(Statement List), 即STL 语言, 它类似于电脑汇编语言中的文本语言, 由多条语句组成一个程序段。 其编程直接基于PLC 寄存器、 累加器, 可实现循环、 间接寻址及指针等功能[9]。“举放位置计算” 子程序如图6 所示, “倒运控制”子程序如图7 所示。 STL 语言具体控制逻辑为: 自动运行时, “举放位置计算” 程序依据辊道、 台架、工位的焊管信息, 通过程序运算得出焊管倒运的起始和目标位置数据, 将数据和触发信号发送至“倒运控制程序”, “倒运控制程序” 接收到信号后,驱动变频、 液压系统使横移车按位置数据执行举放倒运作业, 同时关闭“举放位置计算” 程序, 直至完成本次倒运[10]。 整个自动运行过程, 这两个程序始终在循环切换执行。

图6 “举放位置计算”子程序

图7 “倒运控制”子程序

4 结 论

(1) 该横移车自动控制系统采用全自动控制方式, 提高了生产效率, 降低了劳动强度, 且充分发挥了触摸屏界面操作简单、 信息直观的优点。

(2) 西门子PLC 使用的STL 语言, 使用逐行的文本编程方式, 在程序执行效率、 存储器间接寻址和指针访问功能方面优势显著, 尤其在该横移车自动控制程序中, 需要对每个工位的状态进行多次比较判断, 本研究通过使用STL 语言编写两个核心程序, 使用梯形图编写IO 开关量等其他处理程序, 充分发挥了STL 语言的优点。