铝合金螺纹挤压加工载荷仿真及刀具参数优化*

2021-11-03王建文徐兴伟安庆龙

王建文,李 超,徐兴伟,文 亮,安庆龙,陈 明

(1.上海交通大学机械与动力工程学院,上海 200240;2.上海交大智邦科技有限公司,上海 201306)

0 引言

螺纹挤压成型工艺作为一种先进的螺纹制造技术,在实现工件螺纹高效率、高精度加工的同时,能够对工件螺纹进行疲劳性能强化,即抗疲劳制造,显著提升工件螺纹机械连接强度,被广泛应用至飞机、高铁、汽车发动机等需承受变载荷、高负载条件工况的装备关键部件螺纹制造过程中[1-3]。金属螺纹挤压加工的原理是应用专用刀具——挤压丝锥对工件预制底孔部分材料进行多次挤压,使材料沿着丝锥刀齿发生塑性流动,变形为预期形状的内螺纹,本质为金属塑性成型过程。由于螺纹挤压成型过程不破坏材料表面组织纤维,螺纹加工表面完整性高,螺纹根部形成残余压应力层,大大提升了螺纹的抗疲劳性能;同时,挤压成型加工速度高,生产效率高,被广泛应用于现代制造业中[4-5]。

目前针对螺纹挤压成型工艺的研究,国内外学者普遍采用加工实验研究和数值模拟方法对螺纹挤压成型工艺过程载荷和加工表面质量影响因素进行分析。文献[1,3,5-6]针对飞机起落架所用的Q460高强钢进行了螺纹挤压加工试验研究,分析润滑液、工件底孔直径、挤压速度与挤压次数等工艺参数条件对挤压扭矩与挤压温度的影响;并分析了挤压成型螺纹在显微硬度、残余应力、表面组织等表面质量指标的提升。文献[4]通过Deform-3D进行丝锥单齿对1018钢的螺纹挤压成型仿真,结合实验验证分析了刀具结构和润滑参数对螺纹成型结果的影响。文献[7]基于Deform-3D对Q460钢螺纹冷挤压成型进行了仿真研究,探究工艺参数对挤压扭矩和温度等刀具寿命影响指标的影响规律,进而优化刀具结构和工艺参数。

当前螺纹挤压加工研究主要集中于航空制造业中所应用的高强钢的螺纹加工过程扭矩、温度等变量影响因素及规律探究,而面向汽车制造业中广泛应用的硅铝合金的螺纹挤压加工及其刀具结构优化设计研究较少。故本文面向汽车发动机箱体类零件生产线中螺纹挤压加工过程的刀具寿命提升和加工能耗降低,基于Deform-3D有限元仿真和加工实验验证,对A356铝合金的螺纹挤压成型加工载荷进行刀具结构参数影响分析,进行刀具结构参数优化。

1 基于Deform-3D的螺纹挤压成型建模仿真

1.1 A356铝合金本构方程模型

A356铝合金(AlSi7Mg)作为一种综合力学性能优良的压铸铝合金,被广泛应用于当今汽车发动机缸盖、缸体等动力总成部件制造。本文以A356铝合金为研究对象材料,采用Johnson-Cook本构方程来描述工件材料螺纹成型过程中的温度、应力、应变关系:

(1)

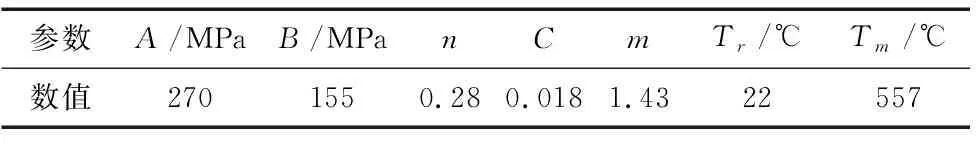

表1 A356铝合金Johnson-Cook本构方程参数

1.2 挤压丝锥刀具模型

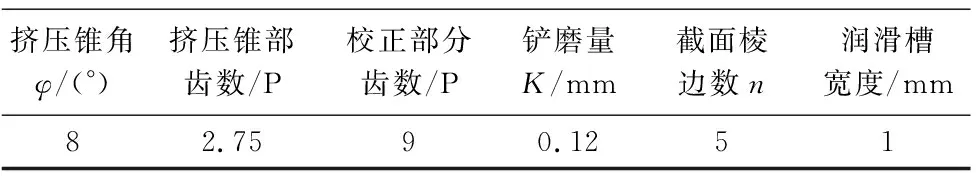

以汽车动力总成生产线中M6×1螺纹加工所用刀具为例,采用的是某国外厂商生产的硬质合金挤压丝锥,结构参数如表2所示。

表2 生产线所用M6×1挤压丝锥结构参数

由于工件螺纹加工主要由丝锥主体的锥齿部分对工件进行挤压成型,为了提高仿真效率,对M6丝锥的主体工作部分基于SolidWorks软件进行等比例3维建模,如图1所示。生成stl格式模型后,导入至Deform-3D仿真软件中,作为仿真中的刀具模型。丝锥材料由Deform-3D自身材料库导入,设为硬质合金(Carbide, 19%Cobalt)。

(a) 刀具实物图

(b) 丝锥主体三维图图1 M6×1挤压丝锥

1.3 螺纹挤压成型仿真建模与求解

基于金属塑性成型有限元仿真软件Deform-3D对A356铝合金M6×1内螺纹挤压成型加工过程进行仿真建模,工件设为塑性体,几何模型为内圆为预设底孔尺寸,外圆尺寸7 mm,轴向尺寸15 mm的圆筒,材料为A356。网格划分上,采用四面体网格单元,设定工件模型网格数450 000,并对底孔部分材料局部细化,尺寸细化比例0.1,获得底孔螺纹成型部分网格尺寸约为0.08 mm,全局最小单元尺寸0.063 mm;丝锥设定为刚体,网格数量约为120 000,对挤压锥部进行局部细化。

图2 螺纹挤压成型Deform仿真模型

仿真模型的边界条件设置为工件外圆单元固定,丝锥沿转轴按照设定转速旋转,同时以进给量1 mm/r,即螺纹螺距,轴向进给运动。考虑实际螺纹挤压过程所采用润滑油润滑,加工设置摩擦模型为库伦摩擦[9],摩擦系数0.04,热传导率11 W/(m·K),环境温度设置为25 ℃。仿真模型求解形式为Lagrangian增量,求解器为稀疏矩阵法,迭代法采用收敛性较好的Newton-Raphson法,初始迭代步长设为0.021 mm/step。最终建立螺纹挤压有限元模型如图2所示。

图3 挤压成型螺纹仿真结果(剖视图)

以加工工况挤压速度10 m/min,即丝锥转速530.52 rpm,底孔直径5.55 mm下的螺纹挤压成型仿真结果为例,螺纹成型效果如图3所示,能够获得预期型号完整、准确的内螺纹牙型,通过工件径向剖视图可以看到螺纹牙顶部分固有的“缺口”特征[4],与实际加工效果一致。

螺纹挤压成型过程载荷仿真结果如图所示,以挤压过程刀具扭矩为例,在完整过程中可分为3个阶段:挤压锥部挤压阶段、校正部分挤压阶段、平稳挤压阶段。在初始阶段即挤压锥部挤压阶段,如图4a所示,丝锥挤压锥部棱齿以一定的齿升量对底孔部分材料进行渐进式重复挤压,刀具载荷主要来源于使材料发生塑性屈服而初步成型的挤压力,刀具扭矩增加;在校正部分挤压阶段,如图4b所示,刀具扭矩接近线性增加趋势,是由于此阶段主要为丝锥校正部分棱齿对初步成型的螺纹进行重复挤压修正,主要载荷来源于齿面与材料之间的摩擦作用,且随着轴向进给的增加,参与加工的校正齿数量逐步增加;在平稳挤压阶段,如图4c所示,丝锥工作部分已全部进入底孔部分同步挤压加工,载荷主要由挤压锥部对材料挤压屈服和校正部分与成型螺纹之间的摩擦作用,由于参与加工的丝锥齿数恒定,刀具扭矩不再显著增加,整体在一定的数值上呈周期振荡,在当前加工参数下刀具扭矩稳定值约为1.74 N·m。

(a) 挤压锥部挤压阶段 (b) 校正部分挤压阶段 (c) 平稳挤压阶段图4 螺纹挤压成型过程扭矩仿真结果

2 螺纹挤压加工仿真验证实验

2.1 加工实验系统与方案

为了验证仿真模型的正确性,采用不同加工参数进行A356铝合金螺纹挤压加工试验,测量加工过程载荷数据,与仿真求解结果对比分析。加工实验系统装置如图5所示,采用德玛吉DMU 70V高速加工中心进行加工,采用Kistler切削测力仪及数采软件系统测量并记录加工过程刀具载荷数据。试验刀具为汽车动力总成生产线所用的M6×1挤压丝锥,其结构参数与仿真建模中所述一致。

图5 螺纹挤压加工实验现场

设置实验加工参数为2组底孔尺寸:5.55、5.61 mm和4组挤压速度:5、10、15、20 m/min,交叉组合共8组加工实验。螺纹加工采用日本SKS攻丝润滑油进行润滑。工件底孔加工先采用φ5.2 mm钻头进行粗加工,而后采用φ5.55/5.61 mm铰刀铰削,加工精度10 μm。

2.2 加工载荷数据分析验证

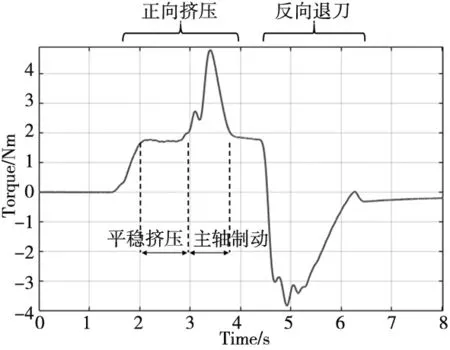

基于测力系统及软件获得螺纹挤压加工实验的刀具载荷数据,进行信号数据滤波后,获取螺纹挤压加工过程载荷曲线的稳态值。以刀具扭矩为例,如图6所示,扭矩曲线可根据加工过程分为螺纹正向挤压阶段和反向退刀阶段,在螺纹正向挤压加工过程中,扭矩随着丝锥逐渐挤入工件底孔而增大,而后进入平稳挤压阶段,变化趋势和特征与仿真结果一致;之后由于进给行程结束,主轴制动,扭矩曲线发生一定的波动。故选取加工过程平稳挤压阶段的扭矩值即为挤压稳态值进行分析。

图6 螺纹加工实验扭矩

按照8组加工参数组合进行对应的螺纹挤压加工仿真建模与求解,获得刀具扭矩等载荷加工稳态值,与实验结果数据对比,如图7所示。由于刀具扭矩直接影响刀具寿命和加工能耗,故以刀具扭矩作为载荷验证指标。

仿真结果与实验数据相比,底孔尺寸5.61 mm下扭矩稳态值及变化趋势基本一致,数值误差在6%以内;底孔尺寸5.55 mm下扭矩稳态值随挤压速度增加整体呈增加趋势,数值上实验结果较仿真结果的变化趋势更为显著,仿真数值误差在35%以内,其误差受实验底孔加工误差等因素影响。因此,多组加工参数下实验与仿真结果趋势一致,数值上误差较小,表明仿真模型可以反映加工载荷受因素的影响规律,验证了仿真模型的正确性和有效性。

图7 实验与仿真所得刀具载荷

3 刀具结构参数对加工载荷影响分析

3.1 正交仿真试验

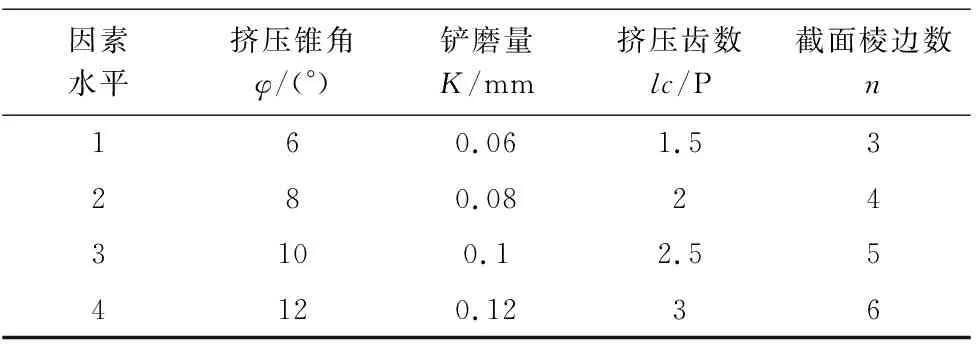

为了能够分析刀具结构参数对螺纹挤压加工载荷的影响规律,设计刀具结构参数4因素-4水平正交试验进行螺纹挤压加工仿真,设置仿真挤压速度50 m/min,底孔直径尺寸5.55 mm,与生产线螺纹加工参数对接一致。

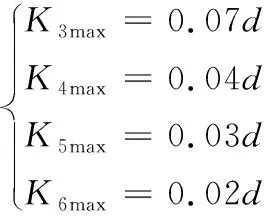

挤压丝锥刀具结构参数主要包括挤压锥角φ、铲背量K、挤压锥部齿数lc、截面棱边数n,所设计仿真正交试验因素水平表如表3所示,其中,刀齿铲磨量K的具体取值范围与截面棱边数有关[7],其上限值Kzmax根据截面棱边数z的具体取值为:

(2)

d为内螺纹挤压加工的螺纹公称直径。因此,对于M6的挤压丝锥,当前不同棱边截面的刀齿铲磨量K的最大取值为0.12 mm。为了能够基于正交试验来综合分析各因素组合对载荷指标的影响,统一设取仿真试验中的刀齿铲磨量K最大值为0.12 mm。

表3 正交试验因素水平表

根据正交实验设计的丝锥结构参数组合,进行相应的丝锥建模后导入至Deform-3D中进行A356螺纹挤压成型仿真,求解获得加工过程刀具扭矩和轴向力结果作为载荷主要指标,如表4所示。

表4 正交试验仿真载荷结果

3.2 加工载荷因素影响分析

基于仿真正交试验所得的多组载荷数据,进行极差法分析刀具结构参数对螺纹加工过程扭矩和轴向力的影响规律,如表5、表6所示。

表5 正交试验极差法扭矩值分析表

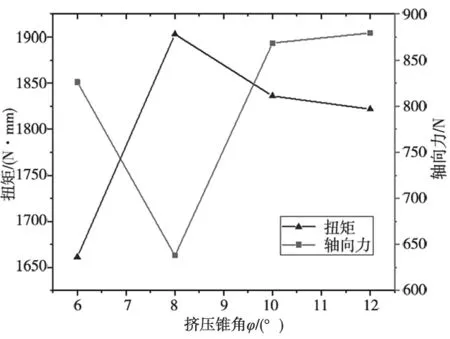

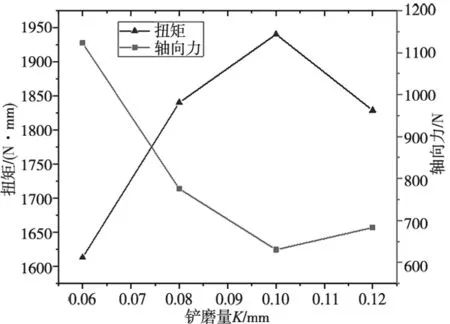

由仿真结果数据来看,丝锥结构参数对挤压过程扭矩的影响主次顺序为:截面棱边数n>挤压锥部齿数lc>铲背量K>挤压锥角φ,刀具扭矩值主要受截面棱边数n影响最大,变化趋势为随着截面棱边数n的增加而增加。丝锥结构参数对挤压轴向力影响的主次顺序为:铲背量K>截面棱边数n>挤压锥角φ>挤压锥部齿数lc。各因素不同水平对刀具挤压过程轴向力数值的影响趋势如图8~图11所示,刀具轴向力主要受铲磨量K影响最大,变化趋势为随着铲磨量K的增加而减小。

表6 正交试验极差法轴向力值分析表

图8 挤压锥角对刀具载荷影响

图9 铲磨量对刀具载荷影响

图10 挤压锥部齿数对刀具载荷影响

图11 截面棱边数对刀具载荷影响

4 丝锥结构参数优化

4.1 丝锥结构参数组合寻优

面向汽车动力总成生产线的螺纹挤压加工刀具寿命提升和加工能耗降低,基于以上仿真结果,对挤压丝锥进行结构参数优化。挤压丝锥寿命的直接影响因素为挤压扭矩[1],扭矩过大会直接引发断刀,故以扭矩值为丝锥寿命优化指标。

根据螺纹挤压加工过程原理,加工能耗[10]由刀具旋转进行螺纹挤压主运动能耗和轴向进给能耗组成,具体计算为:螺纹挤压成型中由机床主轴驱动丝锥进行旋转主运动和轴向进给运动,M6×1丝锥主运动能耗功率计算:

(3)

其中,T为刀具扭矩,n为转速;丝锥进给运动能耗功率计算:

(4)

式中,Fa为轴向力,vf为进给速度,f为进给量,单位mm/r,对于M6×1丝锥,f=1 mm/r。故有螺纹挤压成型过程能耗功率:

(5)

基于量纲归一化法[11]设定子优化指标:

刀具扭矩归一化指标:

(6)

加工能耗归一化指标:

(7)

基于线性加权法[11]建立目标函数,将多目标优化问题转换为单目标优化,得到综合优化指标:

(8)

其中,wj为指标yj的权重因子。在此,优化刀具载荷以挤压扭矩为首要优化目标,保证刀具寿命和可靠性;再次降低挤压加工能耗。设定优化权重w1=0.67,w2=0.33,基于正交试验数据和优化目标函数,计算多组丝锥结构参数组合下的优化指标,如表7所示。

根据计算可得,第15组试验的结构参数组合为当前的最优参数组合,即:挤压锥角φ为12°,铲背量K为0.1 mm,挤压锥部齿数lc为2P,截面棱边数n为3。

表7 正交试验仿真数据优化目标值

4.2 锥齿铲磨量单因素仿真试验

由于在截面棱边数为3条件下,对应的刀齿铲背量K的取值范围为[0,0.42]mm,因此,可基于当前正交试验分析得到的优化结果组合,对铲背量K在当前可优化范围[0,0.42]mm内进一步寻优,进行单因素仿真试验。

基于正交试验仿真优化得到的刀具结构参数组合,保持其中3个结构参数变量恒定,仅对铲背量K在其可优化范围[0,0.42]mm内继续设取9组参数,从而组成铲背量K的10组单因素试验,通过仿真计算得到刀具载荷数值,进而计算优化指标值,如图8所示,铲磨量K=0.3 mm为当前试验组合中目标函数的最优解。

图12 铲磨量单因素仿真试验结果

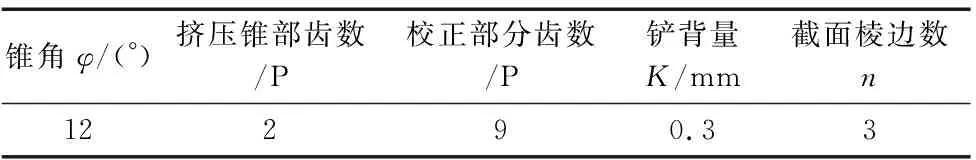

4.3 丝锥结构优化结果

基于以上仿真试验分析与寻优计算,得到丝锥挤压部分刀齿结构参数的优化组合,考虑到产线工件盲孔螺纹加工深度下限为18 mm,设计刀具工作刀齿部分长度不宜过高,否则刀具载荷增加,设定刀具校正部分齿数为9P。面向A356铝合金M6×1螺纹加工的挤压丝锥结构参数的优化结果如表8所示。

表8 丝锥结构参数优化结果

与生产线现用M6挤压丝锥相比,优化前后挤压扭矩值降低约55%,螺纹加工能耗降低约48%。

5 结论

(1)基于Deform-3D实现了A356铝合金工件螺纹挤压成型有限元建模仿真,求解加工过程刀具载荷数据,结合不同加工参数下螺纹加工实验验证了模型仿真的有效和准确。

(2)基于正交试验仿真获取多组载荷数据,结合极差法分析刀具结构参数对刀具扭矩和轴向载荷的影响,结果表明:丝锥截面棱边数对挤压扭矩影响最为显著,扭矩随截面棱边数增加而增加;棱齿铲磨量对挤压轴向力影响最显著,轴向力随着铲磨量的增加而减小。

(3)面向汽车动力总成生产线螺纹加工的刀具寿命提升和加工能耗控制,以降低刀具扭矩和轴向力为目标,基于仿真试验和线性加权目标函数获得优化刀具结构参数,有效降低了刀具扭矩和加工能耗,提升刀具可靠性,同时缩减了优化设计时间和成本。