基于机器视觉的短轴零件圆度检测*

2021-11-03韩宗旺邹萌萌李锦超

韩宗旺,张 伟,程 祥,邹萌萌,李锦超

(山东理工大学机械工程学院,山东 淄博 255000)

0 引言

轴类零件在工业及其产品中起到至关重要的作用。圆度作为形状误差之一,直接影响到零件的回转和装配精度。由于轴类零件的种类结构复杂多样、尺寸多变等原因,大多数采用人工测量零件圆度误差。企业中人工测量圆度的方法多为分度头测量法,即将轴安装在两顶尖的之间,利用分度头控制轴的旋转角度,记录指示器读数,根据读数评价圆度误差。此方法不适用于生产线的快速检测。常用的圆度测量仪器有圆度仪和三坐标测量仪,这些检测仪器精度高,但是价格昂贵,操作要求严格,效率不高,无法满足在线、快速测量,并且受到零件尺寸的制约。机器视觉测量技术具有精度高、非接触、重复性好、效率高等优点,因而研究基于机器视觉快速精确地检测轴类零件的圆度误差意义重大[1-3]。

基于机器视觉检测轴类零件圆度误差的关键是图像的采集、处理和圆度误差的评定等。文献[4]采用极点法消除了一定的偏心量,较准确的测量轴零件的圆度误差。文献[5]利用两个自由转动的轴承所形成近似的‘V’形对气门杆零件进行支撑,并建立了误差关系方程;但是随着划分角度的增加,误差关系方程计算复杂度增加,且检测工件不同截面位置圆度时,需要调整工件的位置,降低了检测效率。文献[6-7]在测量过程中没有考虑偏心对轮廓点坐标的影响,测量误差变大。

基于上述存在的问题,设计了视觉测量轴零件圆度误差的实验平台,提出了基于单目相机的工件轮廓三维重构方法获得轴零件的轮廓坐标,并提出基于小包容区域原则的自适应搜索逼近法对轴零件圆度误差进行评定,并利用该方法对其它文献中的数据进行评定,证明了本评定方法的准确性。实现了轴类零件的圆度误差快速准确地测量。

1 检测系统结构及工作原理

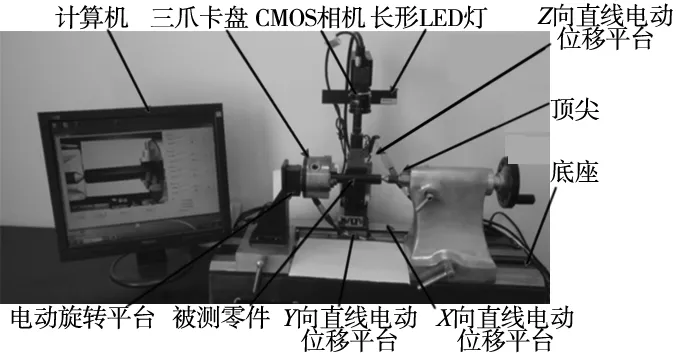

圆度检测系统如图1所示,主要包括计算机、LED光源、底座、旋转电动位移平台、三爪卡盘、顶尖、尾座、CMOS相机、镜头、X向直线电动位移平台、Y向直线电动位移平台、Z向直线电动位移平台。

本检测平台通过三爪卡盘与顶尖对轴零件进行定位,光源采用长形LED,在适当的光源照射下调节Z向直线电动位移平台,对CMOS相机进行调焦测试。调焦完成后,被测轴零件在旋转电动位移平台牵引下旋转360°,CMOS相机每隔1°采集一次轴零件的图像,将采集的图像存储于计算机中,通过计算机软件进一步的处理。系统主要硬件型号如表1所示,各运动平台参数如表2所示。

图1 圆度检测系统

表1 系统主要硬件型号

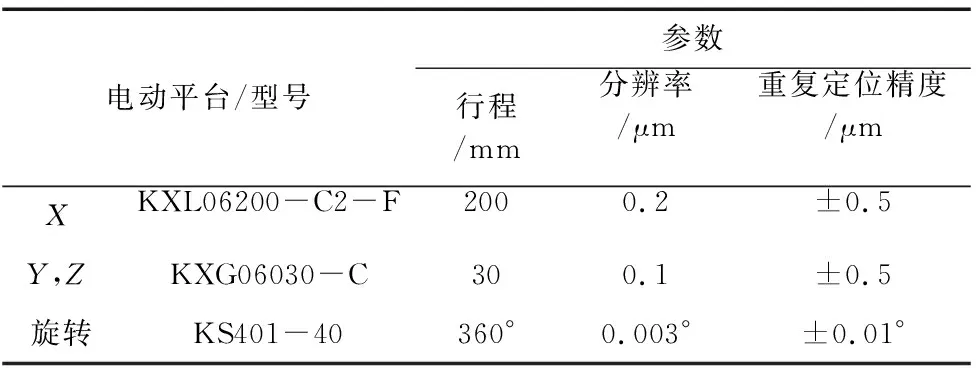

表2 各运动平台参数表

2 检测系统软件的关键算法

2.1 图像的校正

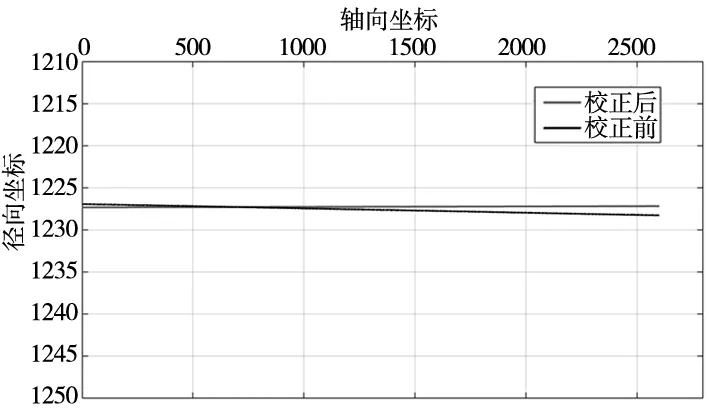

由于相机安装和设备的装配等误差,采集的工件图像在图像视野中出现很小的倾斜角度,如图2所示。评定圆度误差时,需要获取360张被测工件的素线边缘坐标数据,而图像的“倾斜”影响素线边缘的坐标信息,增大检测误差,增加检测算法的复杂性。为了提高检测精度和效率,需要校正被测工件的图像。

本文提出基于中心线斜率的图像校正算法。首先获取被测工件上下边缘坐标,对上下边缘坐标分别求和后取平均作为中心线,然后进行最小二乘拟合得到斜率,进而确定旋转角度,最后对被测工件图像旋转校正。图3所示为校正后的工件图像,图4为校正后工件图像拟合的中心线坐标数据,由此可知校正效果良好。

图2 原始工件图像

图3 校正后工件图像

图4 校正后工件中心线坐标拟合图

2.2 基于单目相机的工件轮廓三维重构

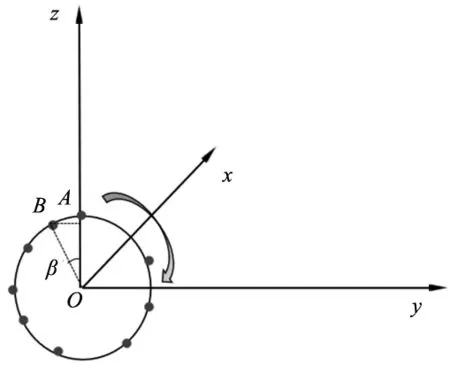

由工件旋转角度和相机坐标系建立工件三维坐标系xoyz如图5所示,假定初始位置角度为0°,相机采集的工件轮廓表面某A点的坐标为(x1,y1,z1),工件旋转β角度后,A点运动到B,B点坐标为(x2,y2,z2),由几何关系(图6)可知,其关系式为:

y1=AO·cos0

(1)

z1=AO·sin0

(2)

y2=BO·cosβ

(3)

z2=BO·sinβ

(4)

x1=x2

(5)

其中,AO为A点到工件中心的距离,相机通过工件旋转角度和相机采集工件轮廓信息,建立了工件表面的三维轮廓信息。

由于工件的安装偏心,使得某截面的圆心发生变化,为了降低偏心的影响,本文将采集360张截面图相应的上下边缘点连线中点的均值作为轴截面几何中心,在图像xoy坐标系中其计算公式为:

(6)

式中,yo为某截面的几何中心在图像坐标系xoy的投影,yi和yi′为某截面在坐标系xoy的上下边缘。其坐标示意图如图7所示。

由式(6)可得到AO=|yo-y1|,由此类推得到其它旋转角度截面相应位置的半径值。每改变一个x值,都会得到360个圆周上的半径值,从而实现了工件轮廓的三维重构。

图5 相机与工件的位置关系图

图6 圆轴轴截面上采集点示意图

图7 轴横截面区域坐标示意图

2.3 半径误差补偿

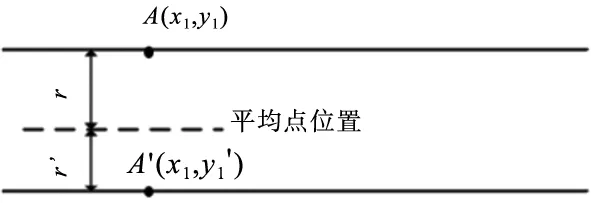

假设图8为轴旋转角度为0°时的截面图像,A和A′为轴上的检测点,虚线位置为公式(6)所求得平均中心点yo的位置,r为A到yo的距离,r′为A′到yo的距离。经过简化计算得到AO=|y1′-y1|/2,以此类推,求出360个半径值。

图8 误差补偿示意图

2.4 圆度评定

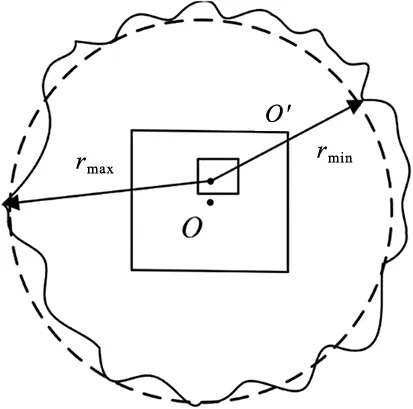

圆度误差是指被测实际圆相对于理想圆的变动量,且理想圆的选择应使变动量为最小。常用的圆度误差评定方法有4种:最小区域圆法、最小外接圆法、最大内切圆法和最小二乘圆法[8-9]。最小区域法是符合定义的评定方法,但由于是非线性问题,很难直接求解,且采集数据多计算复杂[10-11]。因此提出一种自适应搜索逼近法来求解圆度。

算法如下:首先由采样数据拟合最小二乘圆,得其圆心O(a,b)和半径R,以其圆心O为起始搜索点,以其半径之半作为搜索区域的边长;设定初始搜索步长T,则得到(R/T)2个搜索点,各搜索点的坐标Omn(Pm,Qn)为:

(7)

求出搜索点到360个采样点的最大值与最小值的差值,即为圆度值f,其中f的最小值作为本次搜索的理想圆度值,其中j=(1,2,…,360)。

(8)

假设f值最小时,对应的圆心为O′点,以此O′点为下次搜索的中点,将搜索区域的边长与搜索步长分别缩小α与β倍,继续计算圆度值。

(9)

比较上次与下一次循环中理想圆度值的差值,若差值小于精度数a则跳出循环,否则计算两次理想圆度值的变化量h=|fi+1-fi|/fi,若h<10%,搜索范围不再减小,只改变搜索步长,继续进行搜索。其示意图如图9所示。

图9 自适应搜索逼近法示意图

3 算法验证及圆度检测

本文选取了一根直径为20 mm,长度为100 mm的轴,由于圆度测量并不需要整根轴的图像信息,只需要保证采集的360张图像提取的ROI(感兴趣区域)一致性,使得所提取的轴零件上下边缘像素个数一样多,避免了坐标不相对应而引入的误差。

3.1 圆度评定方法的验证

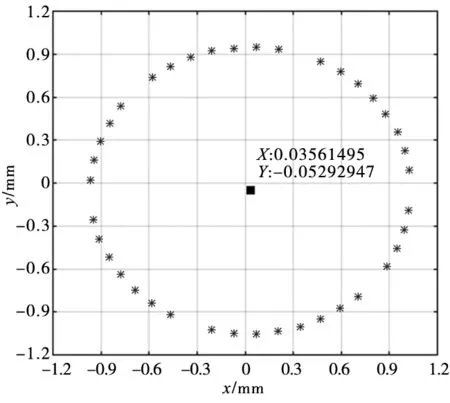

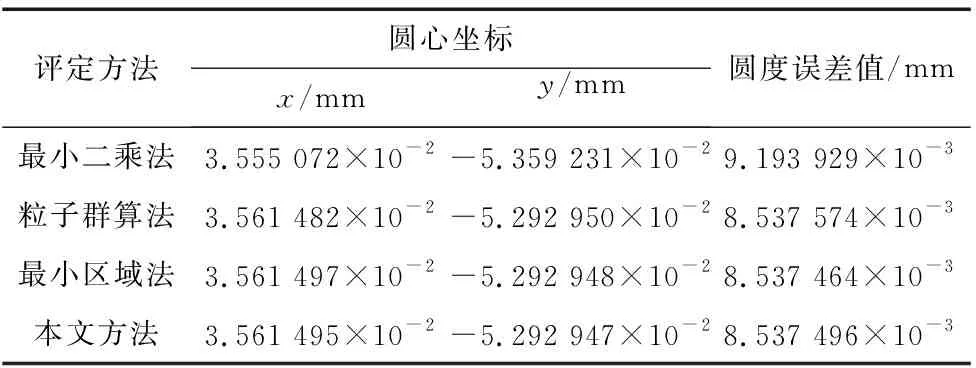

为了检验本文算法的精确度,采用文献[8]中的39个数据坐标点进行验证,并与文献[8]中所提到的最小二乘法、粒子群算法、最小包容区域法做比较,其数据处理结果如图10所示,对比结果如表3所示。

图10 被测数据点与圆心坐标图

表3 数据处理对比结果

由表3的对比结果可看出,本评定方法精度介于POS算法和文献[8]所提出的最小区域法之间,远优于最小二乘法。表明本搜索逼近算法可以有效、正确地评定圆度误差。

3.2 圆度检测算法程序的总体设计

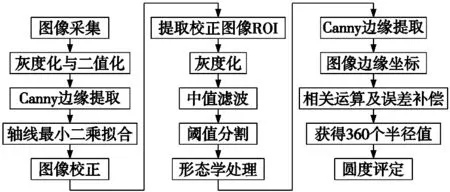

圆度检测的算法程序设计对测量结果至关重要,针对轴的倾斜角度、采集过程存在的偏心距及误差补偿等问题,开发了一套自检测算法,其整个流程图如图11所示。

图11 算法流程

提取ROI后,图像中值滤波、canny算子提取边缘后的图像如图12、图13所示。

图12 中值滤波

图13 边缘提取

3.3 圆度测量结果

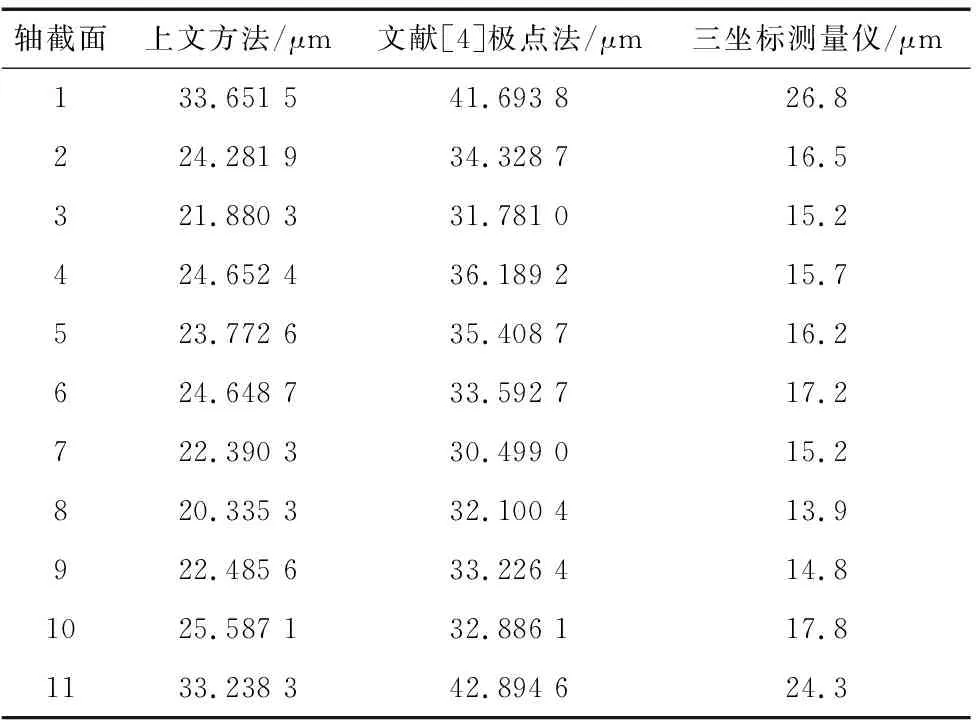

亚像素边缘坐标提取后,截取的轴感兴趣区域长度为11 001个像素,选定11个测量位置,每个测量位置相距1100个像素,运用上文方法和文献[4]所用的极点法分别对不同测量位置的轴的圆度误差进行了评定,并用三坐标测量仪对选择的11个位置进行了圆度测量,但与本文所选11个测量位置并非完全的对应。其对比结果如表4所示,图14为截面位置1拟合的圆周上的测点坐标和圆心点的坐标图。

表4 圆度测量对比结果

从表4的两种测量圆轴圆度方法对比数据可以看出,本文所采用的方法相对比文献[4]中的极点法精度平均高9.8 μm左右,11组对比数据中利用上文方法所测圆度的最大值为33.651 5 μm,用极点法所测最大值为42.894 6 μm,三坐标测量仪测量结果为26.8 μm。本文的圆度误差测量系统相对于三坐标测量仪的测量值平均有7.6 μm的误差,较准确地测出了轴的圆度误差。

图14 本文方法评定结果

4 结论

对轴零件圆度的非接触式检测方法进行了研究,完成了基于机器视觉的轴类零件圆度测量系统的整体设计,基于单目相机对工件轮廓进行三维重构,得到轮廓关键坐标点后,提出一种基于最小包容区域原则的自适应搜索逼近法对圆度误差进行了评定,并对评定方法进行了验证,实现了轴类零件圆度误差的非接触在线测量。其测量结果与文献中极点法所测结果对比精度要平均高9.8 μm左右,且与三坐标测量仪测量结果值平均有7.6 μm的误差,较准确的测出了轴的圆度误差,实验表明本检测平台以及测量评定方法可以成功的对轴类零件进行高精度圆度检测。