圆筒式柱面磁控溅射靶的磁场设计与仿真研究

2021-11-03杨欣蕾龚立榕周凤琳

杨欣蕾,弥 谦,龚立榕,周凤琳

(西安工业大学光电工程学院,陕西省光学先进制造工程技术研究中心,西安 710021)

0 引 言

磁控溅射是为提高成膜速率而在溅射镀膜基础上发展起来的一种技术[1]。通过在靶材阴极表面引入磁场并利用磁场对带电粒子的约束来增加等离子体密度,从而解决普通溅射镀膜沉积速率低的问题[2-3]。磁控溅射一直被应用于生产各类薄膜涂层,如光学、表面改性或装饰性薄膜等[4-5]。现阶段对于磁控溅射技术的研究包括:镀膜工艺参数对薄膜性能和微观结构的影响;靶材形状和磁场排布等设备参数的优化改进[6]。

在类似太阳能真空集热管等长直管或类管状工件外表面薄膜的生产技术中,目前国内外常采用星型转动镀膜;靶材立置,工件卧置,直线运行镀膜;利用移动靶装置镀膜等方式[7-10]。这些设备会存在装配基材架、整体机械设备复杂笨重,靶材加工工艺限制待镀件尺寸,真空腔室不足以容纳过长管件等问题,设备通用性有待提升[11]。通过改变传统平面靶、圆柱旋转靶的溅射方向,将磁体置于靶材外部实现向心镀膜,可以有效减小真空室体积,适应大尺寸工件外表面镀膜,还可以根据目标薄膜的材料和层数需求通过多个阴极靶联级扩展应用,提高整体靶结构的适应性[12]。

目前管状内腔式的镀膜方式受到了广泛关注。王君等[13]设计的管状磁控溅射源,利用磁体沿镀膜空间的周向分布产生周向延伸的磁力线,实现管状内部溅射,但由于磁场周向不连续可能会引起腔内等离子体区域不均匀影响膜层均匀性。钱进等[14]研究设计一种空心阴极磁控溅射靶,靶内磁场由环形磁铁和交替固定安装的铁轭形成,环形磁体磁极径向分布,这类环形磁铁的尺寸会受到制造工艺的限制,一定程度上限制了靶内空间以及待镀件尺寸。本文所研究的圆筒式磁控溅射靶是将环形磁铁的径向磁极排布改为轴向排布,从而有利于在管状工件外表面形成均匀连续的等离子体环。

磁控溅射阴极靶作为对整体溅射过程起决定作用的部件,靶面磁场分布直接影响到等离子体区域的分布,进而反映出靶材刻蚀形貌、溅射稳定性和靶材利用率等特性[15]。因此对于靶内的磁场计算设计研究尤为重要。目前对于磁控靶磁场的研究集中于常用平面圆形、矩形靶和旋转圆柱靶[16-17],对于这类圆筒式、内腔式靶的磁场研究[18]还有待进一步深入。

本文基于这类圆筒式柱面靶的工作原理,运用COMSOL Multiphysics有限元分析软件,构建磁控靶结构模型,通过仿真计算进行磁场分布的理论研究。探究不同结构参数对环靶面磁场大小和分布情况的影响规律,确定结构参数。

1 圆筒式柱面磁控溅射靶的工作原理

本文所研究的靶结构基于传统柱面磁控溅射的运行机理,保证靶面溅射区的大部分磁路与靶面平行,同时构成封闭的环形跑道[19]。整体磁控靶属于平衡式磁控溅射,结构原理如图1所示,由靶材、磁路、冷却等主要部分构成。靶材呈圆筒状,外围永磁铁环配合磁轭提供溅射所需磁场,通过阴极接负偏压阳极接地形成电场,从而形成由外围到内部方向的溅射。利用磁场和电场的交互作用,使电子在靶表面附近呈螺线状运行,使气体发生电离,形成高密度等离子体环[20],通过气体离子轰击靶材使靶材原子发生溅射进而完成工件外表面镀膜。

1—磁体 2—磁轭 3—冷却装置 4—靶材 5—阳极框6—工件 7—磁场 8—等离子区图1 圆筒式柱面磁控溅射工作原理图Fig.1 Schematic of cylinder magnetron sputtering working principle

根据其工作原理,可以实现从磁控靶源向靶筒内长直管工件的外表面材料膜层制备。在使用过程中,配套真空室设置在靶筒内部,真空腔室中的主要部件仅有待镀工件,整体真空室的径向尺寸与工件尺寸相当,再通过专用连接装置保证各部件间的密封,这样可以有效减小镀膜设备的真空腔室体积,提高抽气效率。在进行单根工件镀膜过程中只需要配合工件轴向运动装置就可以完成表面均匀镀膜,同时可根据目标膜层的材料以及层数进行阴极靶的串联扩充,图2所示为圆筒式柱面磁控溅射设备的示意简图。

图2 圆筒式柱面磁控溅射设备简图Fig.2 Diagram of cylinder magnetron sputtering equipment

2 磁控溅射靶磁场的三维模拟

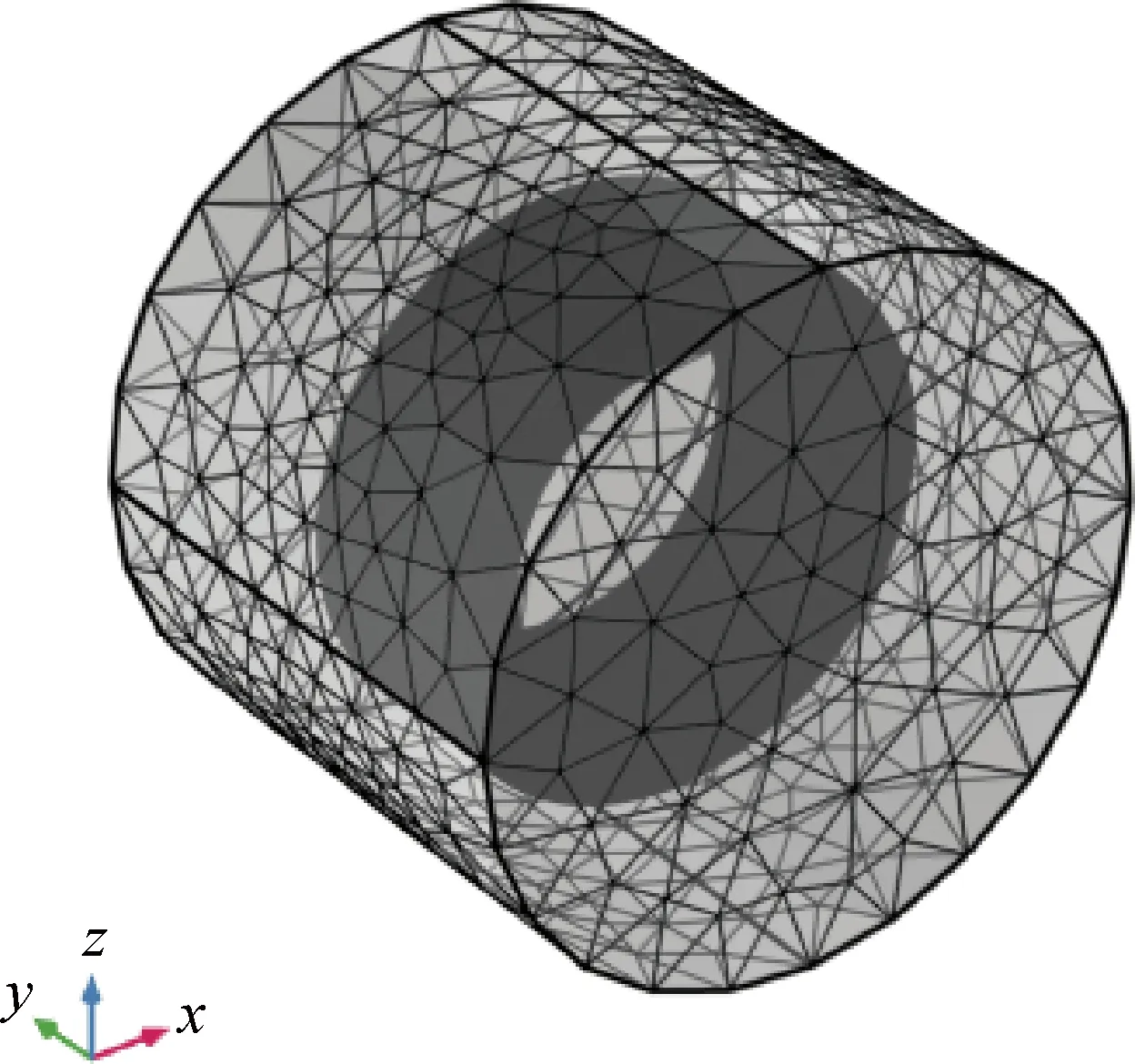

根据圆筒式柱面磁控溅射靶的工作原理,采用图1所示结构,以垂直于电场的磁场分量By作为研究对象,针对溅射工作区的磁场分布特性,应用COMSOL有限元分析软件进行模拟计算与分析。选择三维模型进行研究,计算过程中适当简化结构模型,如图3所示。

在进行靶内磁场仿真的过程中,应用COMSOL5.5进行三维有限元分析的主要步骤有:(1)添加静磁、无电流(mfnc)物理场,选择稳态研究;(2)建立三维模型,材料库内选取对应部件材料物理参数;(3)设置边界条件;(4)进行分区域梯度网格划分,局部细化;(5)计算;(6)后处理,绘制磁场分析图样。

利用SOLIDWORKS三维绘图软件建立初始物理模型,通过COMSOL5.5中LiveLink插口进行模型导入,并添加所研究的静磁物理场。在采用有限元法对磁控靶源磁场进行分析时,需要对以下几个部分进行计算:永磁体、磁轭、靶材以及真空环境。

结构内主要部件材料特性参数如表1所示,结构内装配零件、冷却、绝缘、密封等部件的材料特性,对整体磁路分析基本不会产生影响。在实际研究中可以通过简化这些结构适当减小网格数量降低运算复杂度[21]。完成结构部件材料特性参数的内置,并根据三维简化模型(见图3),设置边界条件,包括:零磁标量势、磁通量守恒、磁绝缘等条件。随后选择自由四面体网格进行模型划分,根据结构尺寸阶梯式选择网格大小,以获得准确计算结果,图4所示网格划分结果。

图3 三维模型简图Fig.3 3D model sketc

图4 有限元模型Fig.4 Finite element model

表1 磁控靶内各部件材料特性Table 1 Material characteristics of various parts in the magnetron target

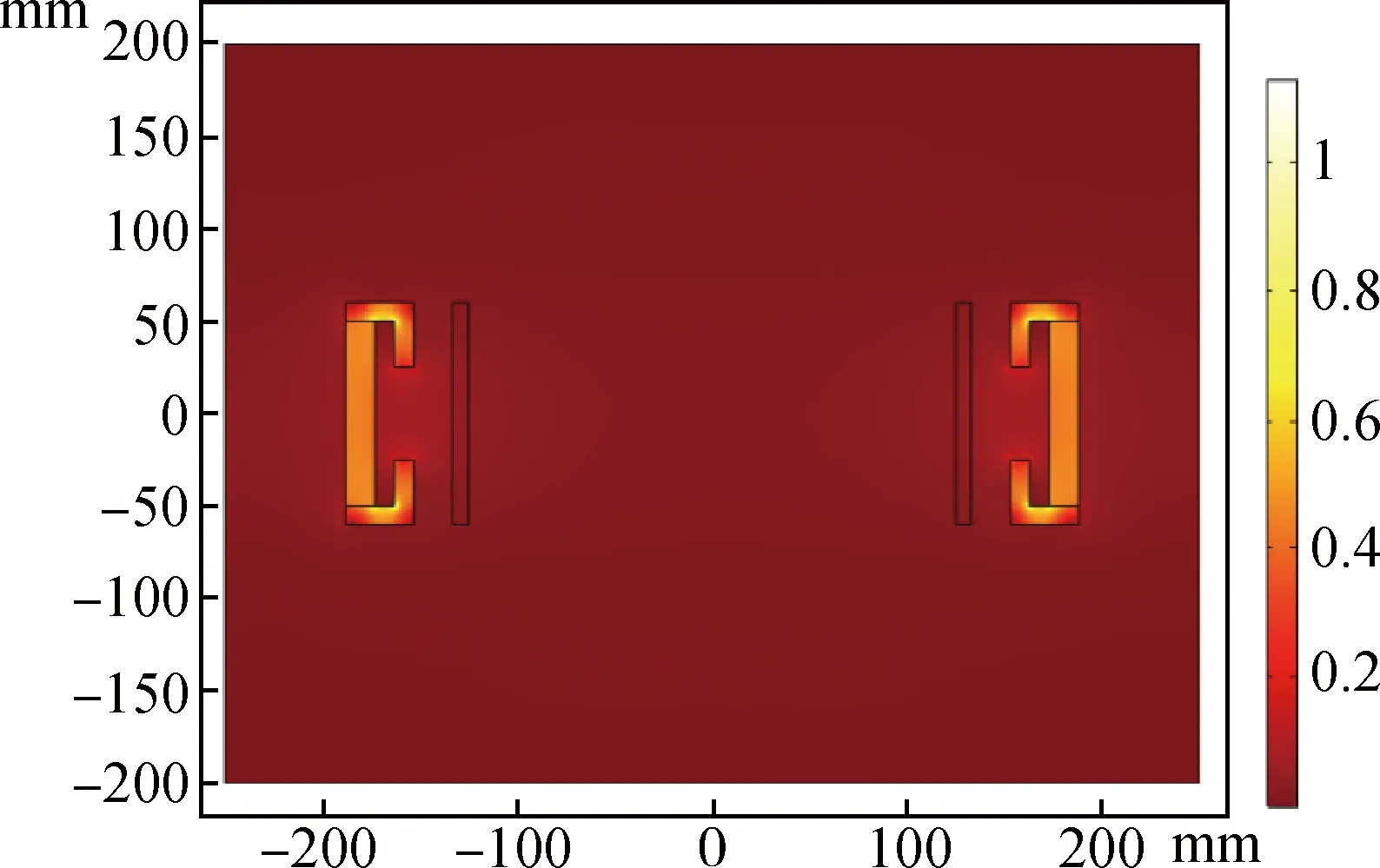

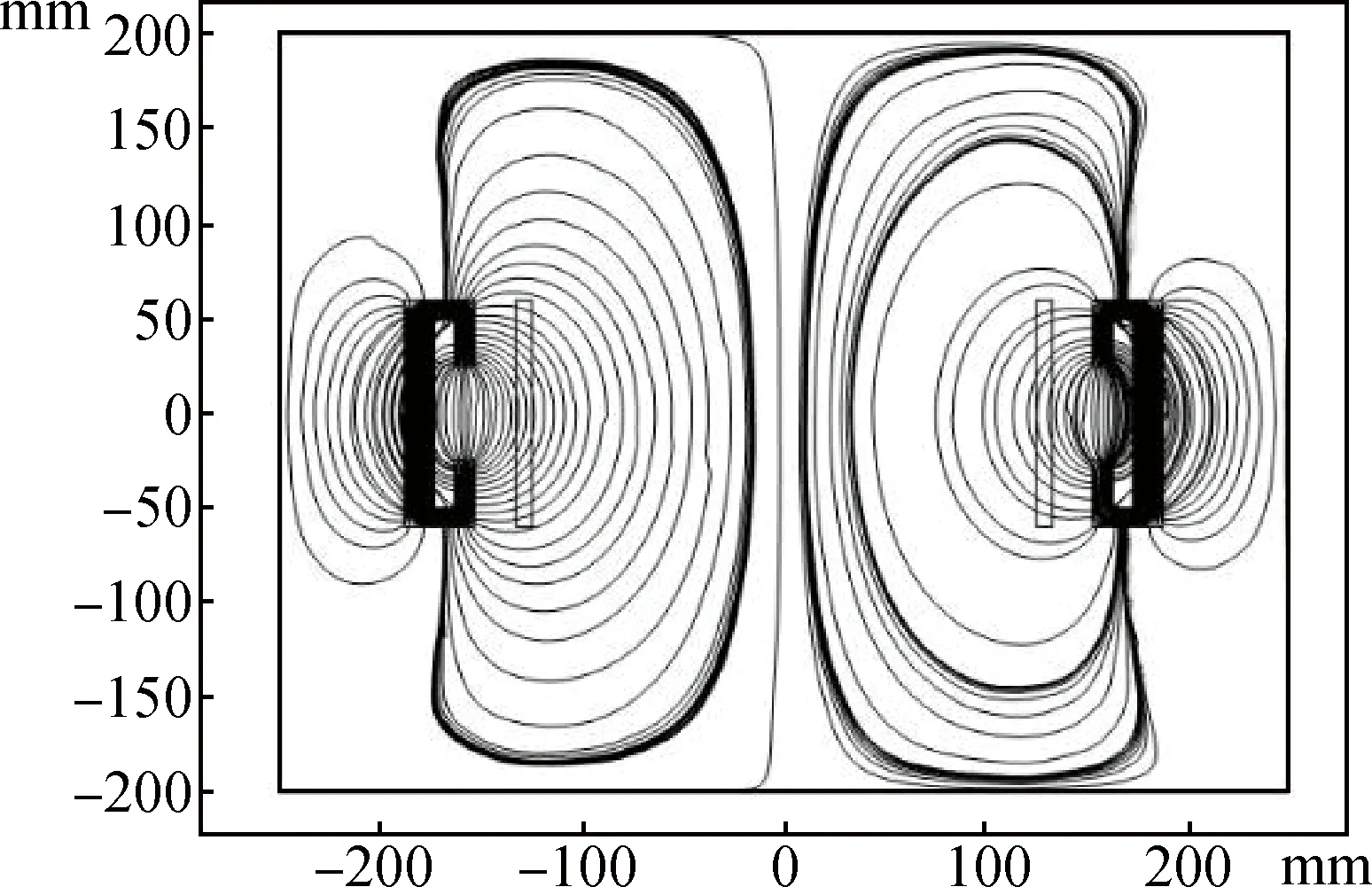

完成初始条件设置后进行求解运算,得到模型对应的磁通密度分布云图、矢量分布图以及磁力线分布图,分别对应图5、图6、图7。图8为溅射靶物理简化模型截面图,其中:a为环形磁体半径差;b为环形磁体长度;d为磁轭高度;h为磁轭厚度;l为磁轭伸出臂长度;q为靶面-磁铁间距。在后续研究中,通过对比不同结构参数下的运算结果,如:平行于靶面方向的磁感应强度分布、磁力线分布等指标,分析并总结出磁场的变化规律。

图5 磁通密度分布云图Fig.5 Flux density distribution

图6 磁通密度矢量分布图Fig.6 Magnetic flux density vector distribution

图7 磁力流线分布图Fig.7 Magnetic field lines distribution

图8 磁控溅射靶物理简化模型(截面)Fig.8 Physical simplified model of magnetron sputtering target (cross section)

3 不同结构参数对磁场的影响规律

对于阴极靶内磁场的模拟计算,为讨论靶面平行分量磁场的磁感应强度,应将XY方向的磁感应强度换算成靶面切线方向的磁感应强度By[22]。在磁控溅射过程中,由于辉光放电存在阴极暗区,对应在靶表面一定距离范围内等离子体密度最高。因此计算结果应选取距离靶表面有一定距离的圆周上的磁场分布,在本次研究中均选取靶面上方5 mm处的磁场分布进行讨论。

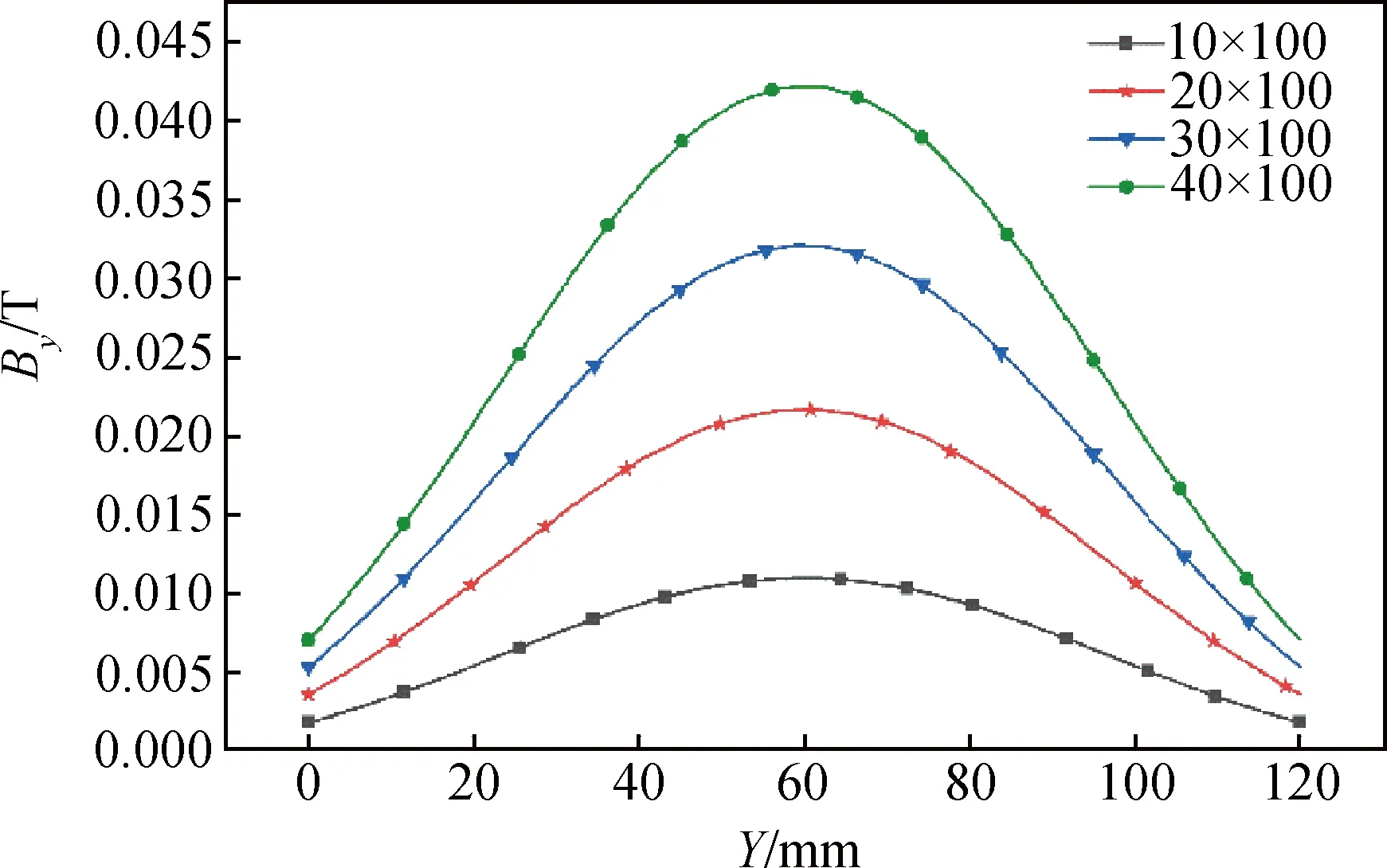

3.1 磁环截面积

考虑类磁环径向尺寸的变化对靶面水平磁感应强度的影响,计算结果如图9所示,其中横坐标为靶材的纵向整体尺寸(Y=0~120 mm),纵坐标表示相对于靶面的水平磁通密度By。选取磁环直径差2a=10 mm、20 mm、30 mm、40 mm进行计算,随着磁环内外直径差的增大,靶面的最大水平磁感应强度在溅射区内近似线性增长。选取结构尺寸时需避免过大的磁环直径差,否则会造成部分区域刻蚀过深,降低靶材利用率。依据曲线变化规律,结合靶面水平磁感应强度的范围,选择磁环直径差2a=30 mm更适宜。

图9 不同磁环截面积下靶面的水平磁通密度By分布Fig.9 Distribution of magnetic flux density parallel to target surface(By) with different cross-sectional areas of magnets

3.2 磁轭间隙

在平面磁控溅射结构中,高导磁材料片置于磁铁底部与磁铁构成完整磁路。而在圆筒式柱面结构中,将磁轭置于磁铁两侧通过高导磁材料扩展磁场范围并使靶面磁感应强度进一步满足溅射形成有效束缚的磁场阈值。研究磁轭间隙大小对靶面水平磁场的影响,首先对磁轭间隙做量化处理,设k为磁轭间隙与磁铁长度b之间的比值。

变量k的表达式为:

(1)

式中:b为磁铁长度;h为磁轭厚度;l为磁轭伸出臂长度。

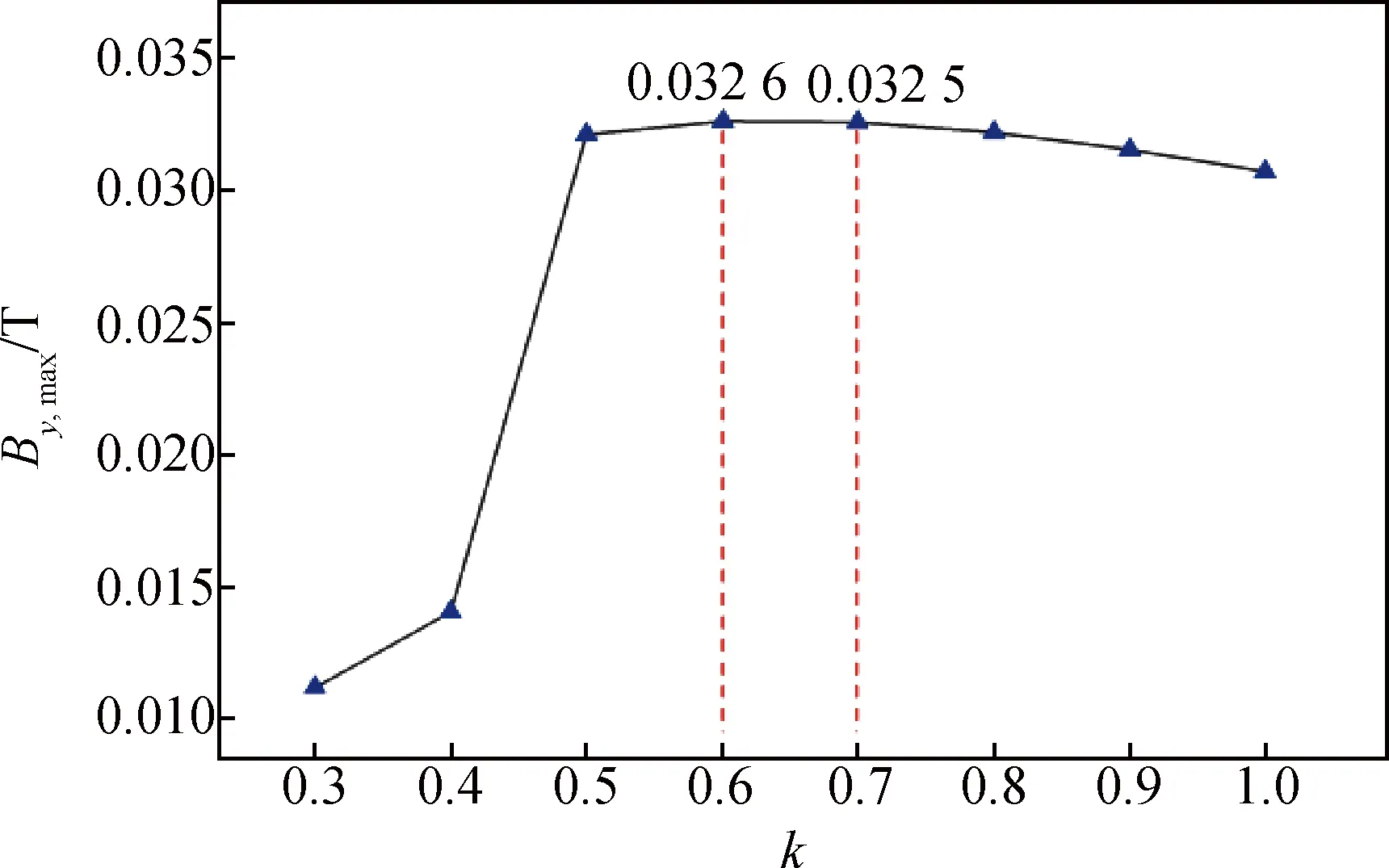

选取不同k进行计算研究,结果如图10所示。随k值增加,磁轭伸出臂两端面之间的距离逐渐增大,利用磁轭伸出臂结构扩展磁路,不仅可以增大靶面磁场水平分布区域,同时By,max的值也会发生变化。当k=1.0时靶面水平区域范围最广,但由于磁轭伸出臂的长度为零,通体磁路分布无差别,导致整体磁通密度减小。对k取不同值时By,max的变化进行研究,如图11所示,发现当k=0.6和0.7时By,max取最大值。确定磁铁高度b为100 mm,在保证磁通密度大小的同时,选取k=0.7作为磁路内计算磁轭间隙的参数依据,以获得平行靶面磁场区域更大的结构。

图10 不同磁轭间距下靶面的水平磁通密度By分布Fig.10 Distribution of magnetic flux density parallel to target surface(By) with different yoke spacing

图11 k取不同值时By最大值变化趋势Fig.11 By maximum change trend with different k values

3.3 磁轭形状

(1)磁轭厚度

磁轭厚度作为决定磁轭形状的尺寸要素之一,研究表明磁轭的厚度常常会影响到磁铁间流过的磁通量大小[23]并使磁场分布发生变化。选取k=1.0的磁轭间隙并改变磁轭的厚度h=5 mm、10 mm、15 mm,图12是磁轭厚度h取不同数值平行于靶面的磁场分量By的分布情况。由仿真计算结果来看,磁轭厚度h以5 mm为单位递增时,磁场分布的变化主要表现在靶两侧区域,而最大水平磁感应强度变化小于0.3%,基本不受影响。所以在磁轭厚度的选择上,考虑到整体结构尺寸,同时保证结构的机械强度,选取磁轭厚度h=10 mm。

图12 不同磁轭厚度下靶面的水平磁通密度By分布Fig.12 Distribution of magnetic flux density parallel to target surface(By) with different yoke thicknesses

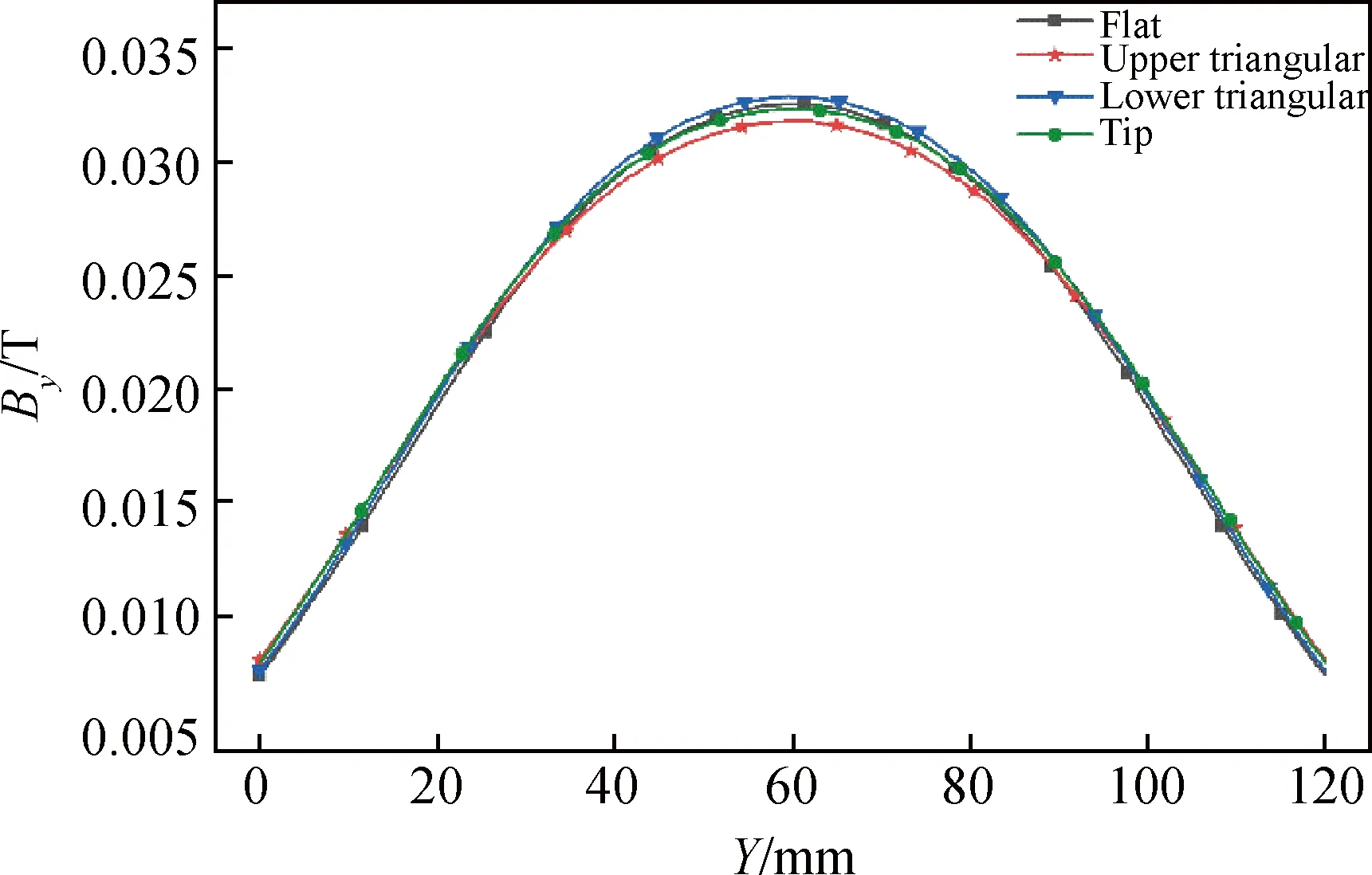

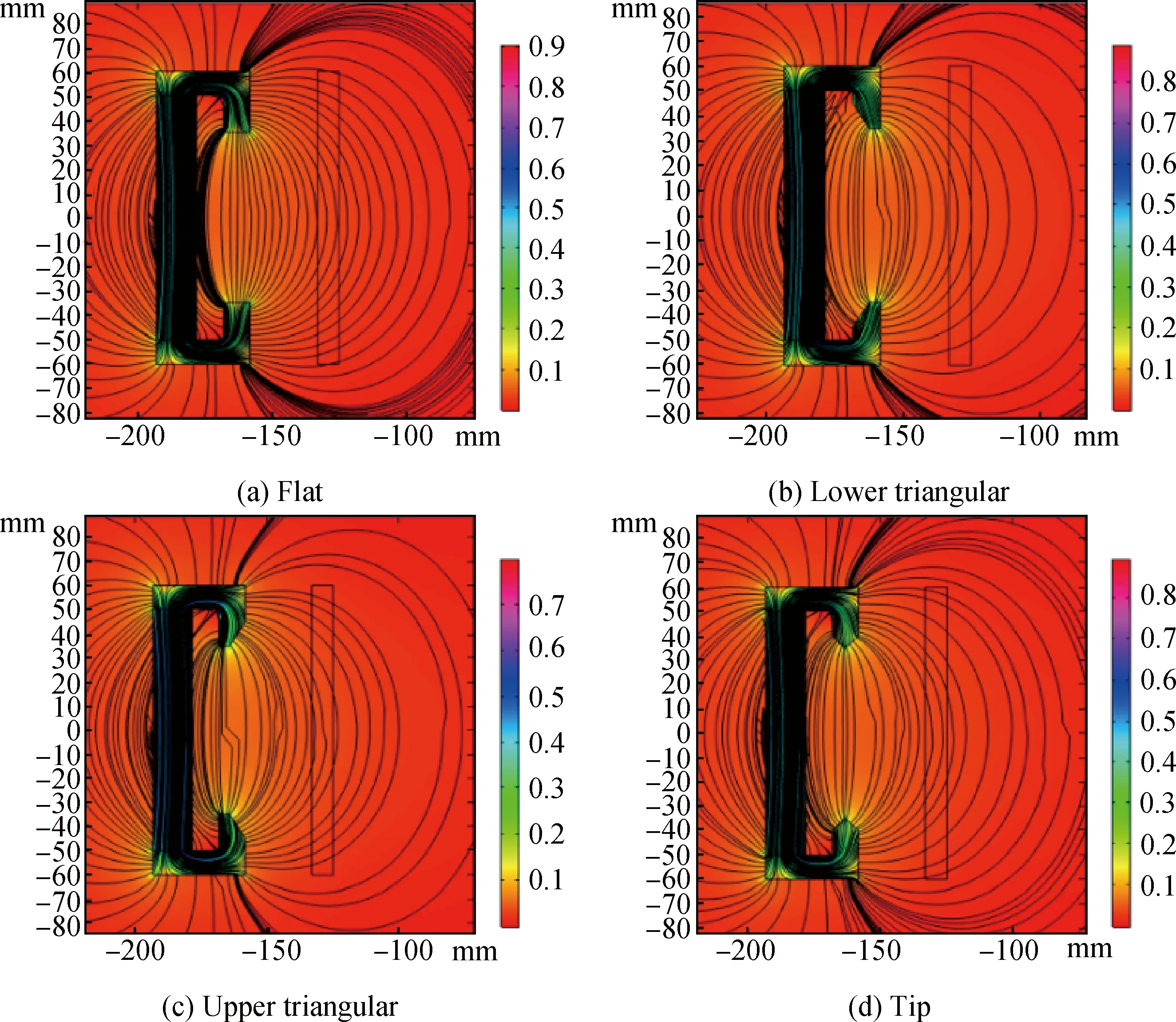

(2)磁轭伸出臂形状

类比平面磁控溅射靶进行不同极靴形状的研究[11],本文对靶结构中磁铁两侧的磁轭端部形状对于磁场分布的影响进行分析阐述。选取平端、下三角、上三角、尖端四种形状,如图13所示,实际结构选取k=0.7的磁轭伸出臂长度基础上改变形状。由图14可以看出,靶面水平方向的磁感应强度分布呈现B上三角 图13 磁轭形状Fig.13 Magnet yoke shape 图14 不同磁轭伸出臂形状下靶面的水平磁通密度By分布Fig.14 Distribution of magnetic flux density parallel to target surface(By) with different pole shoe shapes 图15 局部磁力线分布图Fig.15 Local distribution of magnetic field lines (3)磁轭高度 由于靶材与磁路之间需设置冷却结构,所以在研究磁轭高度时应预留固定的磁轭-靶间距,符合实际阴极靶结构。固定靶材-磁轭间距x=25 mm(x=q-d),磁轭厚度h=10 mm,磁轭间隙取k=0.7,伸出臂采用下三角形状。磁轭高度d分别取25 mm、35 mm、45 mm、55 mm,由图16得出,随着磁轭高度的递增,相对于靶面水平的磁感应强度By分量逐渐减小,平行于靶面的磁路区域基本不变,靶面上整体磁场的分布更加平缓。这是由于当磁轭高度增加时,磁铁-靶间距增加,磁路变长,相应靶面磁感应强度减小,磁力线分布情况如图17所示。综合四个尺寸结果曲线,分析出磁铁-靶间距主要影响靶面磁感应强度的大小,鉴于平行靶面磁感应强度的最佳取值范围(20~50 mT),一般在磁控靶结构设计中应在满足各组件装夹的条件下选取尽可能小的磁铁-靶间距,实际选取磁轭高度d为35 mm。 图16 不同磁轭高度下靶面的水平磁通密度By分布(x=25 mm)Fig.16 Distribution of magnetic flux density parallel to the target surface (By) at different yoke heights (x=25 mm) 图17 局部磁力线分布图Fig.17 Local distribution of magnetic field lines 结合靶内各部件选取的尺寸计算得到平行靶面最大磁感应强度约为35 mT,同时平行靶面均匀区域范围占完整靶面的35%~40%,满足磁控溅射的磁场基本要求。 本文提出一种基于柱面磁控溅射原理改进的圆筒式磁控溅射靶结构,通过管内向心溅射易于实现管状工件外表面的均匀镀膜。 (1)基于圆筒式柱面磁控溅射靶的工作原理,通过建立阴极靶的三维模型来减小在采用二维模型研究中忽略的磁铁结构间相互作用对计算精度的影响,利用COMSOL Multiphysics软件内置的静磁物理场对其磁场进行精确的有限元分析; (2)探究磁控靶内结构参数对平行于靶面方向的磁通密度分量By在靶材表面上分布的影响规律,改变磁体直径差2a、磁轭间距比k、磁轭厚度h、磁轭高度d以及磁轭端部形状并分别进行模拟计算。对比结果分析,磁体尺寸对靶面磁通密度数值变化的影响较大,磁轭间距的扩大可以有效增大靶表面磁场均匀分布范围; (3)参考结构对磁场影响的规律,选择圆筒式柱面磁控溅射靶内磁路的主要参数:磁环径差2a=30 mm、磁铁高度b=100 mm、磁轭厚度h=10 mm、磁轭高度d=35 mm、磁轭伸出臂l=25 mm,磁轭端采用下三角形状。计算得到平行靶面最大水平磁场强度约35 mT,平行靶面磁场的均匀区域达到35%~40%; (4)结合本文提出的磁控溅射靶结构,配合磁场仿真模拟研究进行结构参数选定可为工程中利用磁控溅射进行管状工件外表面镀膜提供可参考的新型结构,应用这类靶通过组合联级各类靶材实现可制备薄膜材料体系的扩展,提高镀膜设备的适应性。同时作为磁控溅射的核心元件,研究这类型靶源配合真空管腔可以减小真空室体积,有助于大尺寸长直管镀膜设备的小型化改进。

4 结 论