WO2.72流态化预还原过程调控

2021-11-03刘家义祝京旭

刘家义 ,潘 锋 ,祝京旭

(1. 天津大学 化工学院,天津 300072;2. 中国科学院 过程工程研究所 多相复杂系统国家重点实验室,北京 100190;3.加拿大西安大略大学 化学与生物化工系,加拿大 安大略省伦敦市 N6A 5B9)

碳化钨(WC)是硬质合金和金属陶瓷的重要组成部分,它的晶粒尺寸对硬质合金和金属陶瓷的性能有显著影响,随着 WC 晶粒尺寸的减小,硬质合金的强度、模量及耐磨性均有显著提高[1]。目前,工业上制备 WC粉的方法主要是氧化钨氢还原-碳化两步法[2-3]。由于氢还原过程中产生的大量水蒸气会加速氧化钨的挥发,导致钨粉颗粒通过“挥发-沉积”机制快速长大或异常长大,在后续碳化过程中难以得到纳米级WC粉。尽管在钨粉制备阶段可以得到纳米级钨粉,但由于碳化温度较高(通常在1 400 ℃以上),使得即使采用纳米针状紫钨(WO2.72)为原料,也只能得到0.2 μm的超细WC粉[3],难以得到粒径更小的超细 WC 粉。此外,钨粉和炭黑之间依靠固相相互扩散进入晶格形成WC,会显著降低反应速率。因此,为降低反应温度,可以提高碳化剂和钨或钨氧化物之间的接触面积[4-6]。Hugot等[4]在室温下采用机械球磨的方法,将钨和炭黑进行处理获得纳米级WC。然而,这种方法合成效率低,难以规模化生产,且球磨介质有可能对产品产生污染。Enneti等[7]采用等离子体法制备纳米级WC,即利用等离子体产生热源,在非常高的温度下将碳源分解并与氧化钨反应生成WC。该方法具有时间短、产物粒径分布均匀的特点,但设备复杂、生产成本高,因此难以实现批量生产。

为强化碳化剂和钨源之间的传质,加速反应,并避免体系中引入H2生成挥发性WO2(OH)2导致产物晶粒长大[8],Pan等[9-10]将流化床的高效“三传一反”的特点以及CO在较低温度下具有较好析碳性能的特点相结合,采用流态化技术,以仲钨酸铵、WO2.72等钨源为原料制备出超细WC粉,并对反应路径进行了深入分析,发现WO2是反应过程中必经的物相[11],这与文献报道结果[12-14]一致。以CO为还原碳化剂时,尾气中会产生CO2形成两者的混合气,若将尾气用于将WO2.72预还原至WO2,不但可以利用部分热源,还可以提高CO的利用率。此外,WO2或金属钨的形貌对产物WC的形貌有遗传作用[15],也就是说获得超细或纳米级WO2或钨粉,有利于获得粒径非常细(<0.2 μm)的WC粉。为此,设计了WO2.72流态化预还原-深度还原碳化制备超细WC粉的技术路线。

本工作考察了CO分压、反应温度、反应时间等因素对WO2.72预还原过程的影响,建立了WO2.72流态化预还原调控机制。

1 实验部分

1.1 实验原料

WO2.72:江西赣州品信矿业有限公司,元素组成见表1;氮气、CO、CO2:纯度99.999%(φ),北京北温气体有限公司。

表1 WO2.72原料的元素组成Table 1 Element composition of the raw material violet tungsten(WO2.72)

从表1可以看出,WO2.72原料中含有少量K和Cu元素,绝大部分为WO2.72,含量约为98%(w)。WO2.72原料的物相、形貌及粒径分布见图1。由图1(a)和(b)可看出,原料中除WO2.72外,未见其他物相的衍射峰;WO2.72呈棒状或针状结构,这些棒状或针状结构进一步构成不规则的颗粒。由图1(c)可见,原料粒径分布在0~200 μm,中粒径为70.89 μm,平均粒径为73.12 μm,颗粒属于Geldart分类中的A类颗粒,说明原料具有良好的流化性能。

图1 WO2.72原料的物相、形貌及粒径分布Fig.1 Phase,morphology and particle size distribution of the WO2.72.

1.2 实验过程

以WO2.72为原料,采用流化床反应器对WO2.72进行预还原。图2为流化床反应装置示意图。

图2 流化床反应装置示意图Fig.2 Schematic diagram of fluidized bed apparatus.

按照图2所示连接实验装置,使流化床反应器的分布板位于炉膛的中央位置(恒温区);将热电偶插入流化床中,校正加热炉温度;在控制界面上,启动程序升温,使加热炉逐渐升温至设定温度;称取8.00 g原料WO2.72,加入流化床中,通入一定量的N2(流量为0.6 L/min);接着通入一定比例的N2,CO,CO2的混合气,固定N2流量为0.6 L/min,改变CO在混合气氛中的分压,反应完成后,将CO和CO2关闭,只通入N2,停止加热;将流化床反应器取出,冷却至室温,取出反应产物,并装入密封袋中保存;关闭N2,清洗流化床。

1.3 分析表征

采用荷兰帕纳科公司的AxiosMAX型X射线荧光光谱仪测定原料的元素组成;采用贝克曼库尔曼公司的LS13320型激光粒度仪分析颗粒的粒径,测试范围为0.04~2 000 μm,分散剂为去离子水;采用荷兰帕纳科公司的X’PERT-PRO MPD型X射线衍射仪测量还原过程中颗粒的物相组成,CuKα射线,工作电压为30 kV,工作电流为20 mA,扫描范围2θ= 5 °~90 °;采用日本电子公司的JSM-7001F型场发射扫描电子显微镜观察还原过程中不同反应产物的微观形貌,分辨率为2 nm(30 kV)/3.0 nm(1 kV),加速电压为0.5~30 kV,放大倍数为10~500,喷金时间为60 s(20 mA),工作电压为15 kV,工作电流为10 μA。

1.4 产物分析

预还原反应过程中,WO2.72逐渐向WO2转化,在WO2.72完全转化为WO2之前,产物中存在WO2.72和WO2两个物相。采用内标法计算预还原产物中两个物相的含量,方法及原理如下:

若混合试样中只有α和β两相,则α和β两相的衍射峰强度分别为:

联合式(1)和式(2),可以得到:

定义C如下:

在预还原反应过程中,设定WO2为α相,WO2.72为β相,WO2.72和WO2具有相似的结构,可以认为C为常数,即C不随WO2.72和WO2含量的变化而变化,则对于预还原过程中的产物有:

联立式(5)和式(6)可得到:

在定量分析过程中,根据式(8)做Iα/Iβ与wα/(1-wα)曲线可以求得常数C,再将C代入式(7),得到相应的内标方程;根据XRD表征结果计算两种主衍射峰的衍射强度之比Iα/Iβ,根据式(7)得到wα。根据还原反应方程式,可以得到反应过程中wα与反应还原率X之间的关系式为:

通过式(9)可将wα或wβ转化为相应的还原率。

2 结果与讨论

2.1 产物含量的标准曲线

将WO2与WO2.72按质量比为1∶9,2∶8,3∶7,4∶6,5∶5,6∶4,7∶3,8∶2,9∶1 混合,在研钵中研磨均匀后,进行XRD表征,结果见图3。

图3 不同质量比混合的WO2与WO2.72的XRD谱图Fig.3 XRD patterns of mixture with different mass ratio of WO2 to WO2.72.

从图3可看出,当WO2含量(wα)逐渐增加时,WO2特征峰的峰高逐渐增高,而WO2.72特征峰的峰高逐渐降低。同时,通过Jade 6.0软件也可以发现,当wα增加时,WO2相的峰面积增大,WO2.72相的峰面积减小。

由式(8)可知,Iα/Iβ与wα/(1-wα)呈线性关系。根据图3中WO2.72与WO2的主衍射峰的积分强度,可以得到Iα/Iβ与wα/(1-wα)曲线,结果如图4所示。从图4可看出,随wα,即WO2含量的增加,Iα/Iβ增大;Iα/Iβ和wα/(1-wα)呈良好的线性关系,校正相关系数为0.989 71,拟合得到的常数C为3.188 6。

图4 wα对 Iα/Iβ的影响Fig.4 Influence of wα on the Iα/Iβ.

将常数C的拟合值代入式(7)可得到Iα/Iβ与wα的关系:

2.2 CO分压的影响

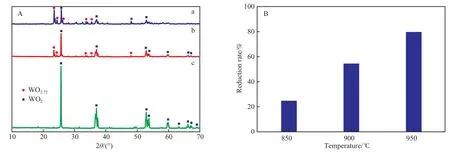

深度还原的尾气中含有CO2及大量未反应完全的CO,CO是还原剂,而CO2是氧化性气氛,对WO2.72的还原具有抑制作用,或会降低WO2.72的还原速率。在N2体积分数为40%、混合气体流量为0.6 L/min、预还原温度900 ℃条件下,考察了CO分压对预还原过程的影响,实验结果见图5。

图5 CO分压对WO2.72预还原反应过程的影响Fig.5 Effect of partial pressure of CO on the pre-reduction process of WO2.72.

从图5A可看出,随CO分压的增大,反应产物中WO2物相增多。由图5B可知,当CO/(CO+CO2)体积比为0.6时,在900 ℃下预还原1 h,WO2.72的还原率仍非常低,仅为9.48%,而当CO/(CO+CO2)体积比增至0.7时,WO2.72的还原率显著提高,达到至55.77%,说明CO分压对还原速率至关重要,同时也说明CO2对预还原反应具有抑制作用;当CO/(CO+CO2)体积比增至0.9时,WO2.72的还原率可达到85.9%,从图5A也可看出,反应产物中基本为WO2物相。因此,增加预还原反应混合气中的还原性气氛含量或降低混合气中的氧化性气氛含量(即提高混合气中CO分压)有利于WO2.72向WO2转化。

2.3 反应温度的影响

反应温度对WO2.72预还原反应过程的影响见图6。从图6可看出,反应温度对WO2.72的预还原过程有显著影响。随反应温度的升高,WO2.72的还原率逐渐增大;当反应温度为850 ℃时,WO2.72的还原率仅为25.8%,当反应温度升至950 ℃时,WO2.72的还原率增至80.6%,是850 ℃时的3倍以上。随反应温度的升高,反应产物中WO2含量也显著增加。但考虑到能耗问题,需要选取合理的温度。

图6 反应温度对WO2.72预还原反应过程的影响Fig.6 Effect of temperature on the pre-reduction process of WO2.72.

2.4 反应时间的影响

对于气固还原反应,反应时间通常与还原率呈正相关。考察反应时间对WO2.72还原反应速率的影响,有助于获得相关动力学数据,建立相关反应速率模型,为工业流态化加工过程中停留时间的选择提供基础数据。反应时间对WO2.72预还原反应还原率的影响见图7。从图7可看出,在三个反应温度下,反应前期WO2.72的还原速率均较快,随着反应的进行,还原速率均逐渐增大,但增幅度明显下降。在950 ℃下反应1 h,WO2.72的还原率达到93.8%,产物基本是WO2,若再进一步适当延长反应时间,WO2.72可完全转化为WO2。

图7 反应时间对WO2.72预还原反应还原率的影响Fig.7 Effect of reaction time on the reduction rate of WO2.72.

图8为在950 ℃下反应不同时间所得产物的形貌。由图8可看出,随着反应的进行,WO2的形貌发现显著的改变,原来杆棒状的表面形貌逐渐被还原气氛“侵蚀”,最后逐渐演变成纳米颗粒状结构,由于纳米颗粒物间具有较强的作用力,使得部分颗粒状物质之间仍然相互“黏结”,保持杆状结构的外形。这些超细颗粒状物质为WO2,粒径约为150 nm。因此,将WO2.72预还原至纳米颗粒状WO2,不但可以利用深度还原的尾气,进一步提高CO的利用率,而且获得的超细WO2颗粒有利于进一步被还原碳化得到超细或纳米级WC。

图8 950 ℃下反应不同时间所得产物的SEM照片Fig.8 SEM images of the products obtained at 950 ℃ for different reaction time.

3 结论

1)采用流态化技术,以WO2.72为原料,用CO和CO2混合气模拟深还原尾气对WO2.72进行预还原,获得了颗粒粒径约为150 nm的超细低氧指数钨氧化物粉体WO2。

2)反应体系中CO分压对WO2.72预还原反应有显著影响,CO2对还原过程有明显的抑制作用;反应温度与WO2.72的还原率呈正相关;当CO/(CO+CO2)体积比为0.8、在950 ℃下反应1 h,WO2.72的还原率达到93.8%。

3)通过建立WO2.72预还原过程调控机制,为WO2.72或WO3等高氧指数钨氧化物进行预还原-深还原碳化制备超细WC粉体奠定了理论基础。