载体焙烧温度对Ni/Al2O3催化剂辛烯醛加氢性能的影响

2021-11-03牛慧江鲁树亮王国清

牛慧江,鲁树亮,王国清

(中国石化 北京化工研究院,北京 100013)

现代石油化学工业中90%以上的化学反应需要通过催化剂来实现,其中,应用最广泛的催化剂或催化剂载体是Al2O3[1]。Al2O3具有多孔性、高分散性、比表面积大等优点,在加氢精制、加氢裂化、催化重整制芳烃、催化燃烧、乙烯环氧化和汽车尾气控制等领域应用广泛[2]。Al2O3存在多种晶相,可以通过对Al2O3进行不同温度的焙烧实现晶相的改变,不同晶相Al2O3的性质也有很大差别,主要表现在化学成分、纯度、结构、形态等方面[3-4]。还可以通过掺杂La,Ce,B,Si等金属元素或非金属元素[5-7]、酸改性[8]、水热改性[9]等方法来改善Al2O3的强度和稳定性,以适应不同反应的要求。

Al2O3载体可以通过浸渍法、沉淀法、水热法、溶胶凝胶法、离子交换法等方法来负载多种金属活性组分,包括Pd,Pt,Rh,Ru等贵金属和Fe,Ni,Co,Mo,Zr,V 等非贵金属及其氧化物[10-15]。在辛烯醛液相加氢反应中,不同金属活性组分的催化活性顺序为:Ni>Co>Ru>Cu>Pd>Rh>Fe[16]。此外,催化剂的活性还受Al2O3载体的成型方法、焙烧气氛、捏合条件等因素的影响[17-19]。2-乙基-己烯醛,即辛烯醛,是一种α,β不饱和醛,分子中含有C=C双键和C=O双键,可与氢气发生反应。根据加氢选择性的不同,反应可生成辛醛、辛烯醇或辛醇三种物质[20]。这三种物质都是重要的有机化工原料,广泛用于食品、医药、涂料等领域。

本工作以Ni为活性组分、不同焙烧温度的Al2O3为载体,制备了Ni/Al2O3催化剂。采用XRD、N2吸脱-脱附、H2-TPR、H2脉冲化学吸附等方法对载体和催化剂进行了表征;在相同Ni负载量下,考察了载体的焙烧温度对辛烯醛液相加氢反应的影响。

1 实验部分

1.1 主要试剂

Al2O3:中国石化北京化工研究院自制,SiO2含量1.5%(w);Ni(NO3)2·6H2O:纯度98%(w),北京伊诺凯科技有限公司;乙醇:分析纯,西陇科学股份有限公司;2-乙基-己烯醛:纯度94%(w),艾览(上海)化工科技有限公司。

1.2 催化剂的制备

载体处理:将Al2O3分别在650,900,1 000,1 100 ℃下焙烧,所得载体记为Al2O3-1,Al2O3-2,Al2O3-3,Al2O3-4。

催化剂的制备:将Ni(NO3)2·6H2O与去离子水以质量比3.5∶1的比例配制Ni(NO3)2溶液,按Ni的负载量为5%(w)进行浸渍,浸渍后在120℃下烘2 h,再在400 ℃下焙烧3 h,最后在400 ℃氢气氛围下还原8 h,得到Ni/Al2O3催化剂。

1.3 催化剂的表征

采用Philips公司X Pert MPD型X射线粉末衍射仪进行XRD表征,CuKα射线,扫描步长0.013 13°,扫描范围2θ=5°~90°,管电压40 kV,管电流40 mA。

采用Micromeritics公司TriStar Ⅱ 3020 Version 2.00型物理吸附仪进行N2吸脱-脱附表征,采用BJH法计算载体的平均孔径和孔体积,采用BET法来计算载体的比表面积。

采用Micromeritics公司AutoChem 2920型化学吸附仪进行H2-TPR表征。催化剂在120 ℃高纯氩气下预处理30 min,降温至45 ℃,切换气体为氢气体积分数为10%的氢氦混合气,以10 ℃/min的速率升温至800 ℃,记录试样的程序升温还原曲线。

采用Micromeritics公司AutoChem 2920型化学吸附仪进行H2脉冲化学吸附表征。通入氢气体积分数为10%的氢氦混合气,以10 ℃/min的速率升温至480 ℃,恒温2 h,对催化剂进行还原;切换高纯氩气,持续2 h,降温至45 ℃,等待10 min至基线稳定,切换气体为氢气体积分数为10%的氢氦混合气进行H2脉冲吸附,至脉冲峰保持不变,记录H2的吸附量并计算金属分散度。

1.4 加氢反应

2-乙基-己烯醛催化加氢反应在300 mL高压反应釜(美国Parr公司)中进行。在高压反应釜中依次加入5 g催化剂、5 g 2-乙基-己烯醛、95 g乙醇。密封后充放氮气3次置换反应釜中的空气,充放氢气3次置换反应釜中的氮气,充入氢气至3.0 MPa,设定反应温度为100 ℃,搅拌速率为200 r/min,反应5 h,反应结束后降温、泄压、取样。采用Agilent公司7890A型气相色谱对产物进行分析,DB-WAX毛细管柱(60 m×0.320 mm×0.50 nm),FID检测,进样口温度260 ℃,柱温200 ℃,检测器温度260 ℃,进样分流比30∶1。

2 结果与讨论

2.1 XRD表征结果

Al2O3载体的XRD谱图见图1。从图1可看出,Al2O3-1和Al2O3-2的主要衍射峰位于2θ=37.59°,45.84°,67.00°处,是典型的γ-Al2O3。Al2O3-3的主要衍射峰位于 2θ=45.62°,46.48°,66.95°处,主要是δ-Al2O3。Al2O3-4的主要衍射峰位于2θ=32.89°,36.95°,67.28°处,主要为 θ-Al2O3[21]。上述结果说明,载体在650~1 100 ℃下焙烧后晶相从 γ-Al2O3转变为 θ-Al2O3。与文献[21]中的氧化铝相比,该载体具有更强的热稳定性,可能是因为载体中添加了 SiO2[22]。

图1 Al2O3载体的 XRD 谱图Fig.1 XRD patterns of Al2O3 supports.

2.2 N2吸脱-附表征结果

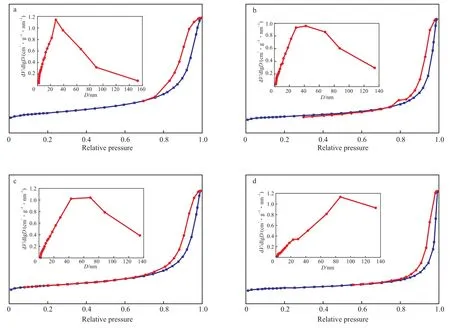

Al2O3载体的N2吸附-脱附等温线和孔径分布见图2。从图2可看出,4种载体的等温线均为Ⅳ型,且等温线上有明显的回滞环,回滞环的类型为H4型,当相对压力接近1.0时未出现明显的饱和吸附平台,表明载体存在明显的介孔结构,且孔结构不规整[23-25]。从载体的孔径分布来看,Al2O3-1的孔径分布范围为2~150 nm,最可几孔径约为28 nm;Al2O3-2的孔径分布范围为2~135 nm,最可几孔径约为42 nm;Al2O3-3的孔径分布范围为2~135 nm,最可几孔径约为68 nm;Al2O3-4的孔径分布范围为2~134 nm,最可几孔径约为85 nm。

图2 Al2O3载体的N2吸附-脱附等温线和孔径分布Fig.2 N2 adsorption-desorption isotherms and pore size distributions of Al2O3 supports.

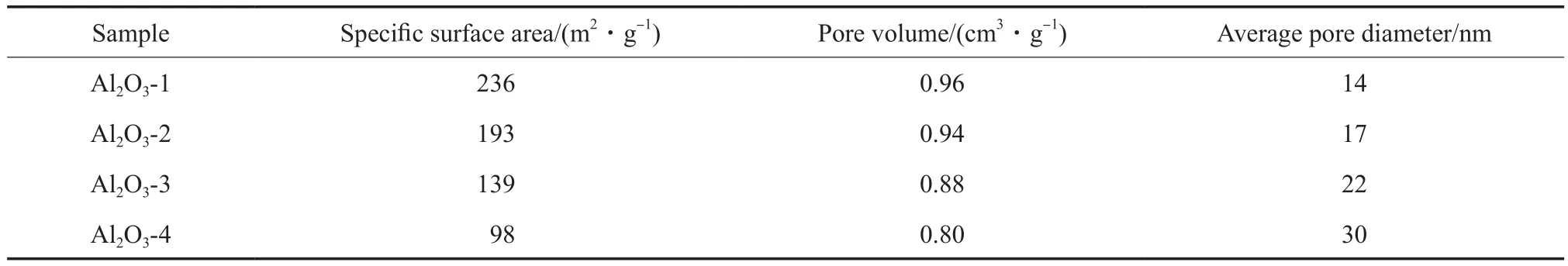

载体的孔结构参数见表1。从表1可看出,随着焙烧温度的升高,载体的平均孔径增大,比表面积和孔体积减小,这可能是由于焙烧温度的升高导致部分微孔和介孔融合,大孔数量增多,最可几孔径变大,但孔的总数量减少,孔体积和比表面积降低。

表1 载体的孔结构参数Table 1 Pore structure parameters of supports

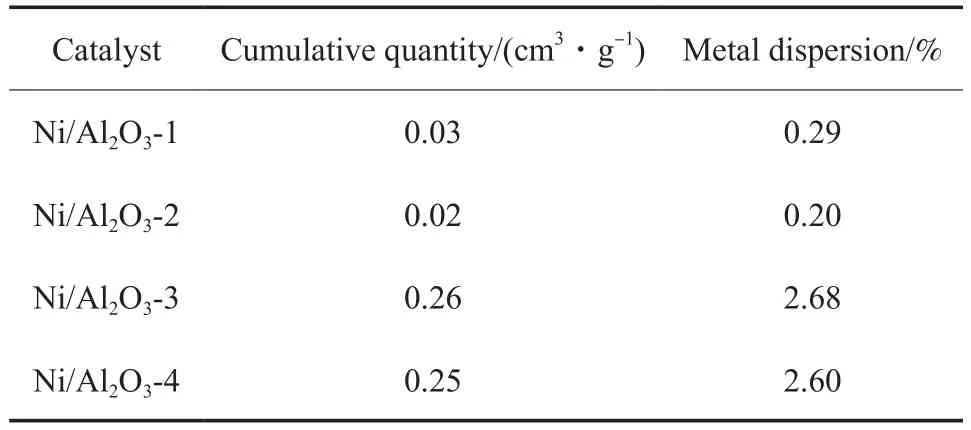

2.3 H2脉冲化学吸附表征结果

催化剂的H2脉冲化学吸附结果见表2。从表2可看出,随着载体焙烧温度的升高,H2的吸附量和金属分散度先增大后减小,在1 000 ℃时达到最大值。载体焙烧温度为650 ℃和900 ℃时,载体的最可几孔径较小,微孔和介孔多、大孔少,在负载Ni的过程中可能会造成孔结构的堵塞,导致H2与金属的接触面积很小,吸附量偏低、金属分散度偏小。当载体的焙烧温度大于等于1 000 ℃时,载体的最可几孔径变大,大孔增多,5%(w)的负载量不足以造成孔结构的堵塞,H2的吸附量大幅提升,金属分散度也随之变大。当焙烧温度从1 000 ℃升至1 100 ℃后,载体的比表面积降低,H2的吸附量和金属分散度小幅降低。

表2 催化剂的H2脉冲吸附结果Table 2 H2 adsorption results of the catalysts

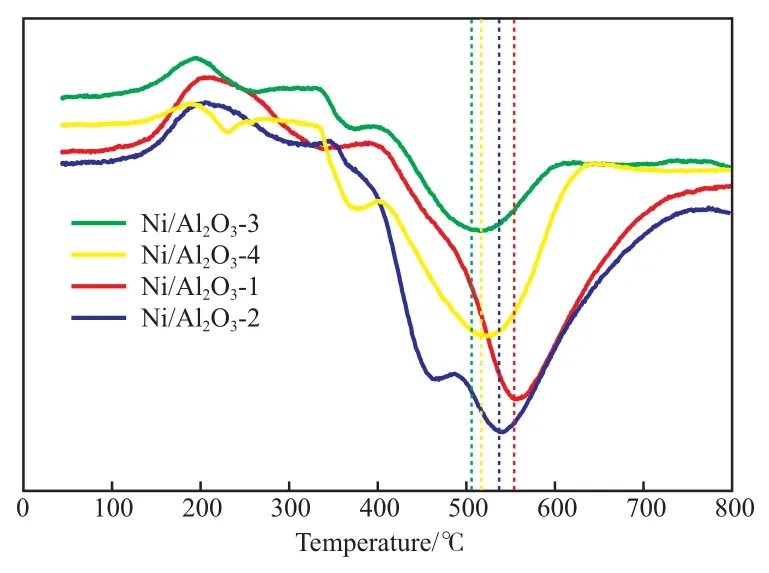

2.4 H2-TPR表征结果

催化剂的H2-TPR曲线见图3。从图3可看出,催化剂的还原峰集中在350~650 ℃之间,Ni/Al2O3-1,Ni/Al2O3-2,Ni/Al2O3-3,Ni/Al2O3-4还原峰的顶点温度分别为554,537,506,517 ℃。Ni/Al2O3-3的顶点还原温度最低,相对较易被还原,与金属分散度的表征结果基本吻合。

图3 催化剂的H2-TPR曲线Fig.3 H2-TPR curves of the catalysts.

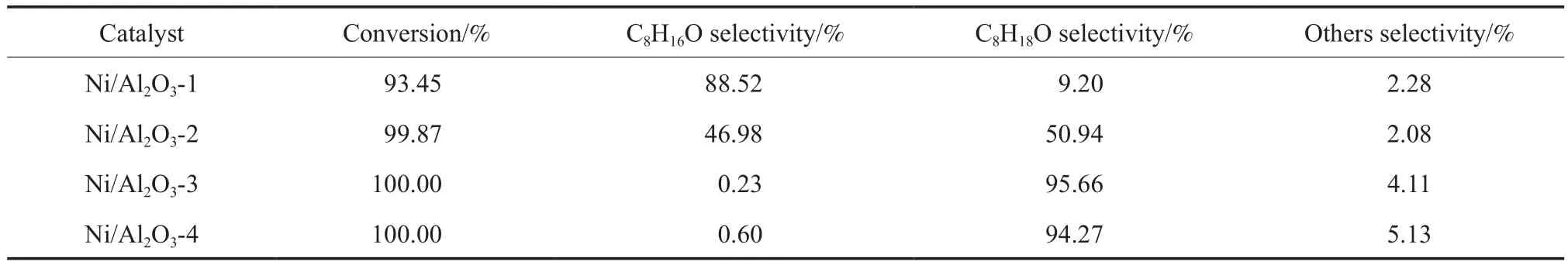

2.5 催化加氢反应结果

在反应温度100 ℃、反应初始压力3.0 MPa、反应时间5 h的条件下,对催化剂进行评价,实验结果见表3。从表3可看出,Ni/Al2O3催化剂的活性随焙烧温度的升高先增大后略下降,2-乙基-己烯醛的转化率逐渐增大,在焙烧温度大于等于1 000 ℃时,转化率可达100%,催化剂催化辛烯醛加氢的活性大小顺序为:Ni/Al2O3-3> Ni/Al2O3-4> Ni/Al2O3-2>Ni/Al2O3-1。

表3 催化剂的催化性能Table 3 Catalytic performance of the catalysts

从表征结果可知,Ni/Al2O3-2和Ni/Al2O3-1催化剂的载体均为γ- Al2O3,催化剂的H2吸附量也基本相同。但在辛烯醛液相加氢反应中,Ni/Al2O3-2的活性高于Ni/Al2O3-1,这是因为Al2O3-2的孔径大于Al2O3-1,在反应过程中,Ni/Al2O3-2的传质好于Ni/Al2O3-1,使反应活性增强。Ni/Al2O3-3的活性与Ni/Al2O3-2相比,出现了跳跃式提升,这是由两个因素引起的:一是Al2O3-3载体的孔径更大,传质效率更高;二是载体在1 000 ℃焙烧后,载体的晶相从γ相转变为δ相,载体与Ni金属的相互作用力减弱,H2吸附能力增强,使催化剂的活性出现大幅提升。

3 结论

1)成型的Al2O3载体具有较大的介孔,随着焙烧温度的升高,微孔和介孔减少,大孔增多,平均孔径增大,孔体积和比表面积减小。Ni/Al2O3催化剂在H2吸附量、金属分散度、还原顶点温度上有明显的差异,随着焙烧温度的升高,H2吸附量、金属分散度和还原顶点温度均先增大后略微减小。

2)载体焙烧温度对Ni/Al2O3催化剂的辛烯醛液相加氢性能有显著的影响,主要原因为:载体焙烧温度影响载体的晶相,不同晶相Al2O3与Ni组分的相互作用力不同,从而影响催化剂的活性;载体的焙烧温度影响催化剂的孔结构,随焙烧温度的升高,平均孔径增大,有利于反应中传质的进行,提高了催化剂的活性。