PBS/HNBR 共混可降解橡胶的制备与性能

2021-11-03王明凯文星星段纪青陈振宇周爱军

王明凯,文星星,段纪青,陈振宇,周爱军

武汉工程大学材料科学与工程学院,湖北 武汉430205

随着国内油气勘探开发逐渐向低渗透油藏[1]和非常规油气藏,水平井分段压裂技术成为储层改造、提高采收率的重要措施[2]。裸眼封隔器[3]是一种常见的井下使用工具,不仅在油气井的开发和生产过程中起到了十分重要的密封作用,而且进一步促进了各种井下工艺的实施和开展。为了实现无干预完井作业,降低成本,保障施工安全[4],近几年,国内外开展了可溶解裸眼封隔器的研究[5]。可溶解的桥塞本体研究已经逐渐成熟,并且开始投入使用。魏辽等以镁铝合金为基础,添加锌、铜等材料,研制出了可溶解金属材料[6]。但是,应用于裸眼封隔器中的可降解高分子材料在国内的报道较少。

氢化丁腈橡胶(hydrogenated nitrile rubber,HNBR)是由丁腈橡胶进行特殊加氢处理而得到的一种高度饱和的弹性体材料[7-8]。HNBR 与丁腈橡胶(nitrile rubber,NBR)相比,除耐热性和耐候性等得以改善外,化学稳定性也获得了很大改善,而且还兼具以往耐油性橡胶不具有的较高的机械强度,因此广泛应用在油田钻井领域[9]。但是氢化丁腈橡胶不能降解,因为氢化丁腈有氰基,且具有良好的耐化学腐蚀性[10]。所以考虑到将可降解材料与氢化丁腈共混改性,得到一种能在裸眼封隔器胶筒中应用的可降解的橡胶材料。脂肪族聚酯是国际上公认的可完全生物降解聚合物,其中就包括聚丁二酸丁二醇酯(polybutylene succinate,PBS)[11]。张昌辉等[12-13]研究了PBS 在不同pH 中的降解和PBS 的降解机理、降解的速率与分子量分布有关。吴丽珍等[14]通过熔融共混的方法制备出的聚羟基丁酸戊酸酯(polyhydroxybutyrate valerate,PHBV)/PBS 共混材料,强度和韧性都得到增强。

本文以HNBR 为基体材料,将PBS 与HNBR通过熔融共混[15]的方法,制备PBS/HNBR 共混可降解橡胶。可降解橡胶是指,一般情况可以使用,在一定的温度和特定条件下,可以达到降解,各项性能变差,使用性能丧失,可用来制备可降解裸眼封隔器,形成易解封易钻除的裸眼封隔器完井技术。以PBS 为单一变量,探究了共混胶的硫化特性、力学性能,通过降解实验,探讨了不同质量的PBS 对降解性能的影响,并采用X 射线衍射(Xray diffraction,XRD)和扫描电子显微镜(scanning electron microscopy,SEM)对水解前后的PBS/HNBR 共混橡胶进行了表征。

1 实验部分

1.1 实验原料和设备

HNBR(牌号Zetpol1010,日本Zeon 公司);PBS(型号92PK,东莞市展阳高分子材料有限公司);氧化锌(zinc oxide,ZnO)、硬脂酸、邻苯二甲酸二丁酯(dibutyl phthalate,DOP)(分析纯,国药集团化学试剂有限公司);防老剂4010NA(武汉泾河化工有限公司);炭黑N550(工业级,中南集团炭黑工业研究设计院);过氧化二异丙苯(dicumyl peroxide,DCP)(国药集团化学试剂有限公司);三烯丙基异氰脲酸酯(triallyisocyanurate,TAIC)(广州市三力橡胶有限公司);其他原材料及助剂均为橡胶工业常用品。

密炼机(RM200A 型,哈尔滨哈普电气技术有限责任公司);SK160B 型开炼机(上海拓林橡胶机械厂)C2000E 型无转子橡胶硫化仪(北京市友深电子仪器厂);XLB-D 型平板硫化仪(浙江湖州东方机械有限公司);TY-4025 冲片机(江都市天源试验机械有限公司);LX-A 型橡胶硬度计(江都市天惠试验机械有限公司);TY-4025 冲片机(江都市天源试验机械有限公司);TCS-2000 型万能拉力试验机(东莞高铁检测仪器有限公司);JSM-5510LV型扫描电子显微镜(日本电子JEOL);AXS-D8 型X 射线衍射仪(德国布鲁克公司)。

1.2 实验方法

基本配方(质量份):HNBR,100 g;ZnO,2 g;硬脂酸,1 g;防老剂4010NA,2 g;炭黑N550,45 g;DOP,5 g;DCP,2 g;TAIC,0.5 g。

1.2.1 PBS/HNBR 共混橡胶的制备 共混前,先将PBS 粒料放在干燥箱中干燥24 h。密炼机温度设置为170 ℃,转速为65 r/min。将100 g 的HNBR与变量PBS(PBS 变量为10,20,30,40,50 g)加入到密炼机中共混8 min,取出后,得到熔融共混的PBS/HNBR 共混橡胶。

1.2.2 共混胶的混炼 将PBS/HNBR 共混橡胶放置于滚筒开炼机上,采用小辊距,薄通,依次加入ZnO(活性剂),硬脂酸(活性剂),防老剂4010NA(防老剂),炭黑N550(补强剂),DOP(增塑剂),DCP(交联剂),TAIC(助交联剂)。待混合均匀后,打三角包薄通6~8 次。调整辊距出片,得到混合均匀的胶料。在室温下放置8 h,使用无转子硫化仪测试175 ℃的硫化曲线。一段硫化使用平板硫化机硫化试样,硫化条件为175 ℃硫化t90时间,二段硫化在恒温烘箱中进行,硫化条件为160 ℃硫化4 h。

1.3 测试与表征

用X 射线衍射仪检测PBS 水解前后在HNBR分散情况;采用扫描电子显微镜观察水解前后PBS 在HNBR 中的微观形貌及其分布;混炼胶的硫化特性测定:用无转子硫化仪测定混炼胶在175 ℃下的硫化特性,测试时间为20 min,记录焦烧时间t10、正硫化时间t90、最小转矩ML、最大转矩MH及橡胶的交联情况。

性能测试:硫化胶的拉伸强度和断裂伸长率按GB/T528—2009 进行测试,硬度按GB/T531—2008 进行测试。

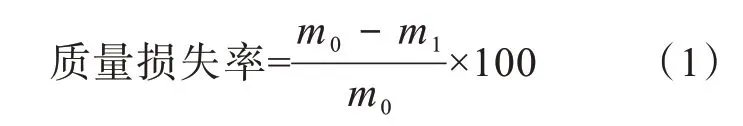

硫化橡胶降解性能测试:将硫化橡胶称量后放入已配制好的pH=12 醇碱溶液中,在150 ℃下搅拌12 h。每隔2 h 取出,用滤纸擦拭干净,称量,记录质量。利用PBS/HNBR 混炼胶的质量损失率来衡量降解程度,公式如下:

式 中:m0为PBS/HNBR 混 炼 胶 初 始 质 量,m1为PBS/HNBR 混炼胶降解后的质量。

2 结果与讨论

2.1 PBS/HNBR 共混 橡胶的XRD 分析

图1 为PBS/HNBR 共混橡胶、HNBR、水解后PBS/HNBR 共混橡胶的XRD 图。由图可知3 条曲线均在20°附近存在一个宽峰,该宽峰为HNBR 橡胶的无定形衍射峰,表明其为非晶体。加入PBS后的共混橡胶,出现了明显的晶体特征衍射峰。PBS/HNBR 共 混 橡 胶 在19.08° 和22.59° 处 出 现PBS 的特征结晶峰,分别对应PBS 单斜结晶晶体的012 和111 晶面。PBS 与橡胶共混后,并不会影响其结晶结构。但是,水解后的PBS/HNBR 共混橡胶的XRD 曲线上,在012 和111 晶面处的特征衍射峰完全消失,表明PBS/HNBR 共混橡胶在150 ℃高温强碱条件下,PBS 发生了水解,晶体结构发生了变化。

图1 HNBR、PBS/HNBR 和水解后PBS/HNBR 的XRD 图Fig. 1 XRD patterns of HNBR,PBS/HNBR,hydrolyzed PBS/HNBR

2.2 PBS/HNBR 共混 橡胶的SEM 分析

图2 为HNBR、PBS/HNBR、水 解 后PBS/HNBR 共混橡胶的SEM 图。图2(b)与图2(a)相比,图2(b)中较均匀地分布着PBS 颗粒。图2(c)中橡胶表面明显出现大量的孔洞,变成条纹状,可能原因是PBS 发生了水解,导致PBS 的缺失,造成间隙。由于PBS 中含有酯基,在强碱溶液中,与羟基发生反应,生成带有羟基和羧基的小分子物质,导致PBS 大分子链的断裂,在橡胶内部表现为分子量降低,游离出橡胶分子链。由于PBS 从橡胶内部的大量缺失,造成内部结构的破坏,使共混橡胶的拉伸强度、硬度和断裂伸长率均下降,可以达到后期处理简单的效果。

图2 材料的SEM 图:(a)HNBR,(b)PBS/HNBR,(c)水解后PBS/HNBRFig. 2 SEM images of materials:(a)HNBR,(b)PBS/HNBR,(c)hydrolyzed PBS/HNBR

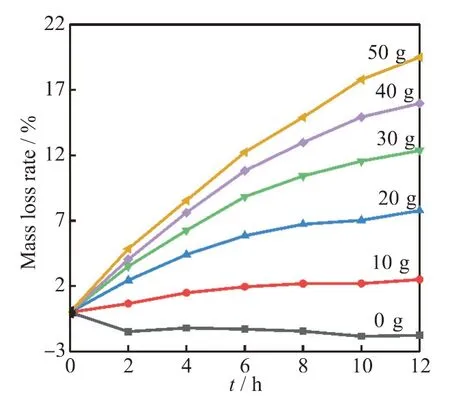

2.3 PBS/HNBR 共混橡胶的硫化特性

表1 是PBS 用量对PBS/HNBR 共混橡胶硫化特性的影响。最小转矩ML反映硫化温度下橡胶未交联分子的缠结情况,最大转矩MH与最小转矩的差值ΔM可以间接反映橡胶的交联密度。结果表明,随着PBS 用量的增加,共混橡胶的ΔM逐渐减小,表明共混橡胶的交联密度逐渐下降,PBS 的增多可能会导致橡胶分子交联程度下降。正硫化时间t90先减少,后增加。随着PBS 用量的增多,更多的PBS 颗粒分布在橡胶分子之间,阻碍了交联剂与橡胶分子的接触,导致交联点减少,硫化时间延长。

表1 PBS 用量对PBS/HNBR 共混橡胶硫化特性的影响Tab. 1 Effect of PBS addition amounts on vulcanization characteristics of PBS/HNBR blended rubber

2.4 PBS/HNBR 共混橡胶力学性能

表2 是PBS 的用量对PBS/HNBR 共混橡胶力学性能的影响。由表2 可以看出,随着PBS 用量的增加,拉伸强度、断裂伸长率逐渐减小,邵尔A 硬度增加。当PBS 用量较少时,拉伸强度下降的并不明显,二者有一定的相容性,更多的表现为氢化丁腈橡胶的高强度,在一定的用量内,PBS 能在橡胶基体中较好地分散,可作为一种补强填充的作用。当PBS 用量超过30 g 时,由于PBS 与HNBR只是简单的物理结合,相容性并不是很好,橡胶分子链更容易断裂,拉伸强度表现为下降的趋势,在PBS 用量为50 g 时,下降的最为明显。由于加入了硬度较高的塑料,共混橡胶硬度呈增加趋势。

表2 PBS 用量对PBS/HNBR 共混橡胶力学性能的影响Tab. 2 Effect of PBS addition amounts on mechanical properties of PBS/HNBR blended rubber

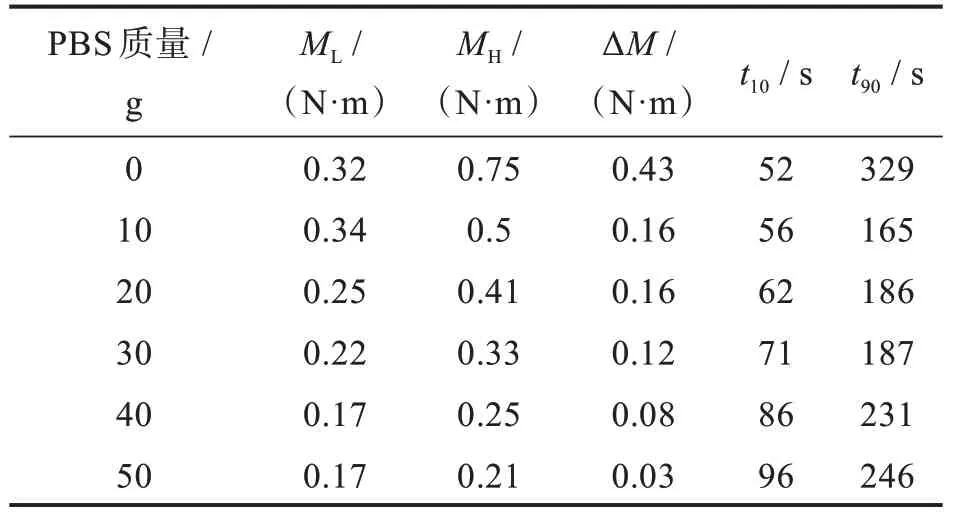

2.5 醇碱溶液对PBS/HNBR 共混橡胶的降解性能的影响

图3 是150 ℃醇碱溶液中不同PBS 用量的PBS/HNBR 共混橡胶的失重率随时间的变化,从图3 中可以看出,与纯的HNBR 相比,含有PBS 的HNBR 显现出较高的可降解性,这表明加入了PBS可有效提升共混橡胶的降解性。纯的HNBR 在150 ℃醇碱溶液中,12 h 后显示不可降解性,其质量基本无变化。 随着PBS 用量的增加,PBS/HNBR 共混橡胶的降解度基本呈线性增加。当PBS 用量为50 g 时,共混橡胶的降解速率也是基本呈线性增长的,质量损失率也达到最大值19.50%,并出现较大的裂纹现象,共混橡胶变软。但是当PBS 用量较低(10、20、30 g)的共混橡胶,降解速率相对缓慢,而且未出现裂纹。可能是,用量低的PBS/HNBR 共混橡胶中,PBS 颗粒与碱溶液的接触面积较少,无法很快降解,导致降解速率相对缓慢,宏观表现不明显,更多地表现为HNBR 较强的耐候性能。PBS 用量超过一定的范围之后,PBS 为40 g 时,醇碱溶液降解12 h 后,就开始出现较快的降解率,并且橡胶表面出现了裂纹。

图3 PBS 不同用量的共混PBS/HNBR 橡胶的失重率随时间的变化曲线Fig. 3 Curves of mass loss rates of PBS/HNBR rubber blended with different mass addition of PBS changing with time

表3 是150 ℃醇碱溶液中不同PBS 用量对PBS/HNBR 共混橡胶力学性能的影响。通过与未水解前的力学性能对比,PBS 用量为0~20 g 的拉伸强度有一定的增加,由于硫化结束后,还有残余的硫化剂DCP,在高温降解过程中会继续分解成自由基,进攻橡胶分子链,继而橡胶继续交联,形成三维网状结构,导致共混橡胶的拉伸力学性能提高。交联与降解同时存在,PBS 用量较少时,交联速率大于降解速率,拉伸强度表现为增加。由于降解一直存在,硬度则呈下降的趋势,宏观表现为,橡胶变软。当PBS 为30 g 时,降解后,拉伸强度少量增加或基本不变,原因可能是交联速率与降解速率基本相当。PBS 用量超过40 g 后,拉伸强度大幅度下降,表明PBS 大量降解,造成橡胶内部结构的缺失,出现裂纹,达到后期可以降解的效果。

表3 150 ℃醇碱溶液中不同PBS 用量对PBS/HNBR 共混橡胶力学性能的影响Tab. 3 Effect of PBS addition amounts on mechanical properties of PBS/HNBR blends in alcohol-alkali solution at 150 ℃

3 结 论

1)本文通过熔融共混的方法成功制备了可降解的PBS/HNBR 共混橡胶,通过SEM 和XRD 进行了表征,PBS 与HNBR 有一定的相容性,PBS 较均匀地分散在橡胶基体中。当PBS 用量为10 g 和20 g 时,拉伸强度与纯橡胶变化不大,可作为一种补强作用。

2)随着PBS 用量的增加,共混橡胶的拉伸强度、断裂伸长率呈现下降的趋势,硫化时间先下降后增加,但有效提高了共混橡胶的降解程度。

3)在150 ℃醇碱溶液降解12 h,PBS 用量为50 g 时,降解程度可达19.50%,拉伸强度下降到5.59 MPa,并出现裂纹,达到后期可降解的效果。