基于不同管道布置方式的油田掺水系统优化研究

2021-11-03曲虎,刘静,杨志

曲 虎,刘 静,杨 志

中国石油工程建设有限公司华北分公司,河北 任丘062552

对于一些原油物性较差,产液量、井口温度和含水率均较低的外围区块油井,采用单管集油工艺进站比较困难,为了保证原油的正常进站,常采用掺水工艺进行集输[1-3]。根据掺水集油管道的布置方式,掺水工艺可以分为双管掺水和环状掺水,双管掺水集油工艺就是在站场(或阀组)与每口油井之间设置两条管道,一条为站场至油井的掺水管道,一条为油井至站场的集油管道;环状掺水集油工艺是在油田区块设置若干个集油环,每个集油环串接5~8 口油井,通过一条管道掺水并将沿途油井串接进站。根据掺水点的位置不同,又可以将环状掺水工艺分为首端掺水、末端掺水和分支掺水[4-7]。

本文以某小区块油田为研究对象,研究掺水温度、掺水比以及不同掺水方式对掺水系统能耗和运行费用的影响。

1 计算依据

1.1 计算公式

掺水系统能耗主要为掺水泵及抽油机等的机泵电耗和站内加热炉的燃料消耗[8-10]。

1)机泵轴功率计算

式中:P为机泵轴功率,kW;qv为输送温度下机泵的排量,m3/s;H为机泵排量为qv时的扬程,m;ρ为输送温度下介质的密度,kg/m3;η为输送温度下泵的排量为qv时的输油效率。

2)机泵电机功率计算

式中:N为机泵配电机额定功率,kW;P为机泵轴功率,kW;ηe为传动系数,取值如下:直接传动,ηe=1.0;齿轮传动,ηe=0.9~0.97;液力耦合器,ηe=0.97~0.98;k为电动机额定功率安全系数,取值如下:3<P≤55,k=1.15;55<P≤75,k=1.14;P>75,k=1.1。

3)掺水升温负荷计算

式中:Q为加热设备热负荷,W;qm为介质质量流量,kg/s;C为被加热介质的比热容,J/(kg·℃);t1为加热设备出口介质温度,℃;t2为加热设备进口介质温度,℃。

4)加热炉燃料用量的计算

式中:Q为被加热介质所需热负荷,kW;B为燃料用量(kg/h,液体)(m3/h,气体);Qj为燃料低位发热量(kJ/kg,液体)(kJ/m3,气体);η为加热炉热效率,对于管式加热炉η=82%~88%。

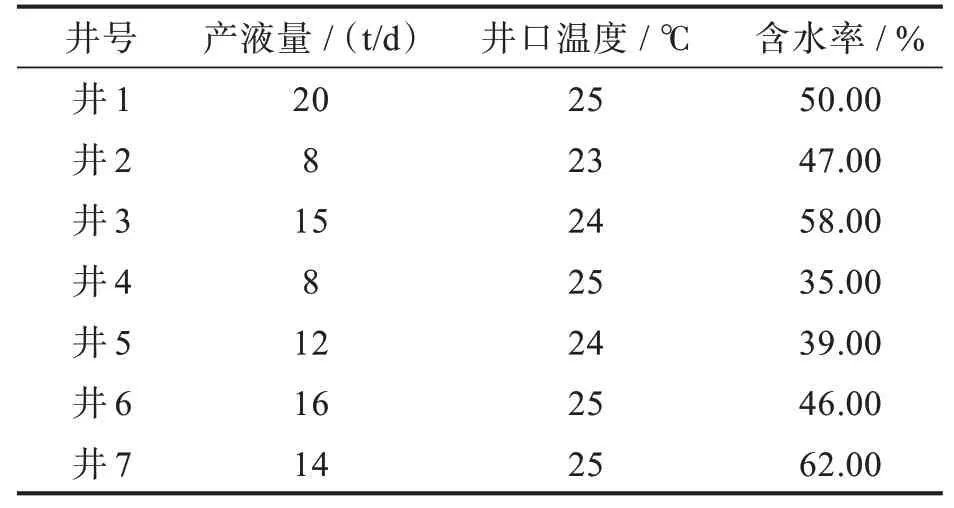

1.2 基本参数

以某小断块油田为研究对象,原油物性为:20 ℃时原油密度0.904 g/cm3,50 ℃黏度95.6 mPa·s,凝固点33 ℃,气油比20 m3/t,原油转相点为含水率60%。区块油井产液量、含水率及井口温度见表1,进站压力0.3 MPa,井口最高回压1.5 MPa,冻土层深度-1.47 m,为了降低热损失,管道埋深-1.5 m,埋地管线土壤温度为2 ℃;根据管道热损失及保温层厚度计算,确定保温层厚度为40 mm。传热系数根据“油田油气集输设计规范”GB50350-2015附录中取值[8]。

表1 油井掺水统计表Tab. 1 Statistical table of water blending in oil wells

1.3 掺水方式

双管掺水的管道布局方式为每一口单井均设置一根掺水管线和一根集油管线,掺水管线和集油管线同沟敷设,管道布置方式见图1(a)[9]。

首端掺水也是环状掺水的一种,管道布局方式为将掺水管线通到最近端井,然后顺序将沿途油井串接进站,管道布置方式见图1(b)。

末端掺水是环状掺水的一种,管道布局方式为将掺水管线直接通到最远端油井,然后顺序将沿途油井串接回来进站,管道布置方式见图1(c)。

分支掺水的管道布局方式为将掺水管线直接通到区块最远端,并在合适位置设计分水阀组,从分水阀组分出2~3 个掺水支线,然后顺序将沿途油井串接进站,管道布置方式见图1(d)[10]。

图1 不同掺水流程对比示意图:(a)双管掺水管道布置,(b)首端掺水管道布置,(c)末端掺水管道布置,(d)分支掺水管道布置Fig. 1 Schematic diagram of different water blending processes:(a)double pipe water blending,(b)water blending at the head,(c)water blending at the end,(d)branch water blending

2 计算结果及分析

2.1 掺水比和掺水温度对耗电量的影响

分别对掺水比[m(热水)∶m(产出液)]为0.6、0.8、1.0、1.1、1.2、1.3、1.4、1.5,掺水温度为50~85 ℃8 个温度下的模型进行计算,模型中管道埋深为-1.5 m,根据区块所属地理位置和气相条件,经过计算确定保温层厚度为40 mm。通过计算结果分析掺水比、掺水温度对掺水系统耗电量的影响。

从掺水效果和掺水经济效益方面考虑,根据工程经验,一般区块掺水温度为55 ~75 ℃,油品性质较差、掺水管道较长的极端掺水温度不会超过85 ℃;根据图2(a)所示,双管掺水系统在掺水量不变时,耗电量随掺水温度的上升而下降,在掺水温度不变时,耗电量随掺水量先上升再下降再上升。

这是由于在掺水量增大的初期,掺水后的含水原油的含水率未超过原油转相点,含水原油的黏度随着掺水量的增大而增大,因此,掺水系统的耗电量也随着掺水量的增大而增大;待超过转相点以后,含水原油黏度随着掺水量的增大而显著下降,因此,掺水系统的耗电量也随着掺水量的增大而下降;在掺水量增大的一定程度,含水率的变化不再引起含水原油黏度的显著降低,由于掺水量的增大,泵功率增大,同时,由于流速增大而引起的摩阻增加已经超过由于黏度下降而引起的摩阻降低,因此掺水系统的耗电量又开始上升[11-12]。

对同一温度和不同掺水比条件下的双管掺水、首端掺水、末端掺水及分支掺水系统的耗电量进行计算,根据图2(b)所示,在同一温度条件下,末端掺水、首端掺水和分支掺水的掺水系统耗电量变化趋势同双管掺水基本一致。

图2 双管掺水的掺水比与耗电量的关系:(a)双管掺水的掺水比与月耗电量,(b)掺水温度60 ℃时掺水比与耗电量Fig. 2 Relationship curve between water ratio and electricity consumption:(a)relationship curve between water ratio and monthly electricity consumption of double pipe water blending,(b)relationship between water ratio and power consumption at 60 ℃

在同一温度和同一掺水比条件下,不同掺水方式的耗电量大小为双管掺水>首端掺水>末端掺水>分支掺水。

3.2 掺水比和掺水温度对耗气量的影响

分别对掺水比[m(热水)∶m(产出液)]为0.6、0.8、1.0、1.1、1.2、1.3、1.4、1.5,掺水温度为50~85 ℃8 个温度下的模型进行计算,模型中管道埋深为-1.5 m,保温层厚度为40 mm。通过计算结果分析掺水比、掺水温度对掺水系统耗气量的影响,结果见图3。

图3 掺水量与耗气量的关系曲线:(a)双管掺水的掺水比与月耗气量关系曲线,(b)掺水温度60 ℃时掺水比与耗气量关系曲线Fig. 3 Relationship curves between blending ratio and gas consumption:(a)relationship curves between water blending amount and monthly gas consumption,(b)relationship curves between water blending amount and gas consumption at 60 ℃

根据图3(a)所示,双管掺水系统在掺水量不变时,耗气量随掺水温度的上升而上升,在掺水温度不变时,耗气量随掺水量上升而上升。这是由于在掺水量不变、提高掺水温度和在掺水温度不变、增大掺水量均会增加掺水系统热负荷,造成加热炉耗气量增加[13-14]。

对同一温度和不同掺水比条件下的双管掺水、末端掺水、首端掺水及分支掺水系统的耗气量进行计算,根据图3(a)所示,在同一温度条件下,末端掺水、首端掺水和分支掺水的掺水系统耗电量变化趋势同双管掺水基本一致。

在同一温度和同一掺水比条件下,不同掺水方式的耗电量大小为双管掺水>末端掺水>首端掺水>分支掺水。

2.3 掺水比和掺水温度对运行费用的影响

根据前述掺水比和掺水温度对掺水系统耗电量和耗气量的影响结果,按电费0.75 yuan/(kW·h)、伴生气1.2 yuan/m3的价格分别对不同掺水比和掺水温度下掺水系统总运行费用进行计算,结果见图4。

图4 (a)双管掺水温度和掺水比与运行费用关系曲线,(b)掺水温度60 ℃时掺水比与运行费用曲线Fig. 4 (a)Relationship curves between water blending amount temperature and operation cost for double pipe water blending ,(b)relationship curves between water blending amount and operation cost for different pipeline layout at 60 ℃

根据图4(a)所示,双管掺水系统在掺水量不变时,运行费用随掺水温度的上升而上升,这是由于在掺水量不变的情况下,提高掺水温度会增大掺水系统热负荷,造成加热炉耗气量增加,虽然增加温度可以在一定程度上减小原油输送压降,降低部分电耗,但和温度升高引起的耗气费用增大相比,压降减少引起的电费减少幅度较小。

在掺水温度不变时,运行费用随掺水量上升先上升再下降,而后再上升,这是由于在掺水量增大的初期,掺水后的含水原油的含水率未超过转相点(含水率60%),含水原油的黏度随着掺水量的增大而增大,因此,掺水系统的耗电量和耗气量均随着掺水量的增大而增大;超过转相点以后,含水原油黏度随着掺水量的增大而显著下降,因此,掺水系统的耗电量也随着掺水量的增大而下降,此时的运行费用有所下降;在掺水量增大到一定程度,含水率的变化不再引起含水原油黏度的显著降低,这时由于掺水量增大引起的耗气费用超过由于黏度下降而减少的耗电费用,同时由于掺水量的增大,流速增大,由于流速增大而引起的摩阻增加已经超过由于黏度下降而引起的摩阻降低,掺水系统的耗电量也开始上升,因此,掺水系统总运行费用又开始上升[15-16]。

对同一温度和不同掺水比条件下的双管掺水、末端掺水、首端掺水及分支掺水系统的运行费用进行计算,根据图4(b)所示,在同一温度条件下,末端掺水、首端掺水和分支掺水的运行费用变化趋势同双管掺水基本一致。

在同一温度和同一掺水比条件下,不同掺水方式的运行费用大小为:双管掺水>首端掺水>末端掺水>分支掺水。

3 结 论

通过文中分析可知,耗电量和耗气量是掺水系统的主要能耗指标,掺水比和掺水温度是影响掺水系统能耗和运行费用的重要因素。掺水系统耗电量随掺水温度的上升而下降、随掺水量先上升后下降再上升;掺水系统耗气量随掺水温度和掺水量的上升而上升;掺水系统运行费用随掺水温度的上升而上升、随掺水量上升先上升后下降,再上升。双管掺水、首端掺水、末端掺水和分支掺水相比,双管掺水方式运行费用最高,分支掺水方式运行费用最低。建议在选择原油集输掺水方式时,优先选择分支掺水。