先导式电磁开关阀的控制方法优化

2021-11-02吴柳杰单东升杨建奎张军晓

吴柳杰,刘 伟,单东升,杨建奎,张军晓

(1.宁波燕清汽车技术有限公司,浙江 宁波 315121;2.宁波赛福汽车制动有限公司,浙江 宁波 315121;3.南京工业大学 机械与动力工程学院,江苏 南京 211800;4.燕山大学 机械工程学院,河北 秦皇岛 066004)

引言

先导式电磁开关阀具有体积小、响应速度快、可靠性高等优点[1],先导式电磁开关阀相比直动式电磁开关阀功率密度更大,相同的功率下能够承受更大的工作负载,同时对降低液压冲击具有很好的效果,因此被广泛的应用于电液控制系统中。在汽车ESC液压控制单元中作为吸入阀使用[2-3]。除了以上特点,先导式电磁开关阀在一定压差下可实现不同的正反向流量,具有单向阀的功能,因此将该阀作为踏板行程模拟器的电磁阀[4]。国内外学者对电磁阀做了大量研究,主要有电磁阀特性分析与结构参数优化[5-10]、电磁阀的动静态特性的研究[11-13]、控制方法研究对比[14],控制策略的优化[15]等。

先导式电磁开关阀是一个复杂的电磁、液压、机械、传热耦合系统,工作过程中各子系统相互作用、相互影响。本研究利用AMESim软件不同系统的库元件搭建仿真模型,通过仿真为试验提供参考和预测。结合测试试验结果对电磁阀的控制方法进行优化,有效的降低了线圈的发热量,提高了电磁阀的工作能力。

1 先导式电磁开关阀的结构和工作原理

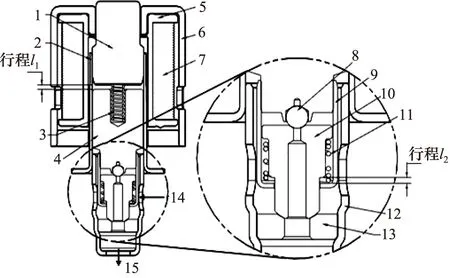

先导式电磁开关阀的结构和工作原理如图1所示,由静铁芯1、隔磁管2、主弹簧3、动铁芯4、钢球8、弹簧套9、阀座动铁10、先导弹簧11、支撑座12和主阀座13构成。电磁阀线圈由绕组7、支架5和壳体6(轭铁和封铁)组成。线圈得电产生磁场,处于磁场中的动铁芯4和静铁芯1产生电磁吸力。正向通流时,油液从电磁阀的侧孔14流进,端孔15流出,动铁芯4在电磁力的作用下往上运动,先导阀口打开,当行程l2结束,动铁芯4通过弹簧套9拉动阀座动铁10,若此时进出口压差较大,阀座动铁10无法被直接拉起,则通过先导阀口卸去部分压力后,阀座动铁10被拉起,此时主阀口开启。反向通流时,油液从电磁阀的端孔15流进,侧孔14流出,动铁芯4与阀座动铁10一起往上运动行程l1,此时先导阀口关闭,主阀口开启,此时该阀的功能相当于单向阀。

1.静铁芯 2.隔磁管 3.主弹簧 4.动铁芯 5.支架6.壳体 7.绕组 8.钢球 9.弹簧套 10.阀座动铁11.先导弹簧 12.支撑座 13.主阀座 14.侧孔 15.端孔图1 先导式电磁开关阀的结构图

2 先导式电磁开关阀的建模仿真

2.1 电磁系统分析

从电场的角度分析,电磁阀的线圈可简化为电阻和电感串联结构等效电路如图2所示。根据基尔霍夫电压定律得到线圈的电路模型:

图2 等效电路图

(1)

式中,U—— 线圈电压

i—— 线圈电流

R—— 线圈回路电阻

L—— 线圈电感

φ—— 主磁路磁链

x—— 阀芯位移

t—— 时间

磁场是将电能转化为机械能的耦合媒介。由于磁路和电路概念存在共性,常常采用类似电路的办法来分析磁路,等效磁路如图3所示。

图3 等效磁路图

在磁阻的计算中,通常采用磁路分割法进行分析。根据经验公式求得各部分磁阻,再根据磁路中各磁阻串并联关系得到总的磁阻:

∑Rc=∑Rm+∑Rδ+∑Rf

(2)

式中,Rc—— 等效磁路中总磁阻

Rm—— 磁性材料的磁阻

Rδ—— 主工作气隙磁阻

Rf—— 非工作气隙磁阻

磁性材料的磁阻计算公式:

∑Rm=Rm1+Rm2+Rm3+Rm4

(3)

Rm=Hm·lm

(4)

式中,Rm1~Rm4—— 分别为静铁芯、动铁芯、线圈轭铁和封铁的磁阻

lm—— 磁性材料长度

Hm—— 磁场强度

工作气隙的磁阻:

(5)

式中,δ—— 气隙长度

μ0—— 真空磁导率,其值为4π×10-7H/m

S0—— 工作气隙磁通面积

非工作气隙磁阻:

∑Rf=Rf1+Rf2

(6)

(7)

式中,Rf1—— 线圈轭铁与静铁芯的径向气隙磁阻

Rf2—— 线圈封铁与动铁芯的径向气隙磁阻

r1—— 内圈磁极半径

r2—— 外圈磁极半径

Lf—— 内外圈磁极的重合长度

根据磁路欧姆定律:

N·i=φ∑Rc

(8)

式中,N—— 线圈匝数

φ—— 线圈磁通量

根据麦克斯韦电磁吸力公式得阀芯所受电磁力:

(9)

式中,S为工作气隙截面积。

2.2 机械液压系统分析

1) 正向通流

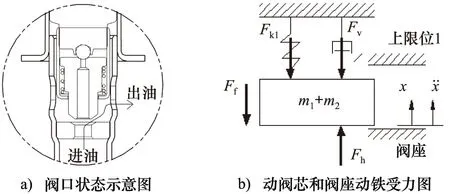

随着电磁阀进出口压差的逐渐减小,阀芯运动包含有4种过程状态,阀口状态和阀芯、阀座受力如图4~图7所示。

图4 先导阀口、主阀口均关闭状态

(1) 先导阀口、主阀口均关闭

0=FN-Fk1-Fh

(10)

式中,FN—— 主阀座对阀芯的作用力

Fk1—— 主弹簧对动铁芯的作用力

Fh—— 动铁芯与阀座动铁的液压力

(2) 先导阀口开启、主阀口关闭

动铁芯:

(11)

式中,m1—— 动铁芯的质量

Fk2—— 先导弹簧对动铁的作用力

Fh1—— 动铁芯的液压力

Ff1—— 动铁芯的摩擦力

Fv1—— 动铁芯的阻尼力

x1—— 动铁芯的位移

阀座动铁:

0=Fh2-Fk2-FN2

(12)

式中,Fh2—— 阀座动铁液压力

FN2—— 主阀座对阀座动铁的作用力

图5 先导阀口开启、主阀口关闭状态

(3) 先导阀口保持开启、主阀口强制打开

(13)

式中,m2—— 阀座动铁的质量

Ff—— 动铁芯与阀座动铁的摩擦力

Fv—— 动铁芯与阀座动铁的阻尼力

x—— 动铁芯与阀座动铁的位移

图6 先导阀口保持开启、主阀口强制打开

图7 先导阀口关闭、主阀口保持开启

(4) 先导阀口关闭、主阀口保持开启

动铁芯:

0=Fm-Fk1-Fk2-Fh1-FN1

(14)

式中,FN1为静铁芯对动铁芯的作用力。

阀座动铁:

(15)

式中,Ff2—— 阀座动铁的摩檫力

Fv2—— 阀座动铁的阻尼力

x2—— 阀座动铁的位移

2) 反向通流(此时线圈不通电)

(16)

反向通流时阀口状态、动阀芯和阀座动铁阀芯受力如图8所示。

图8 反向通流时动阀芯和阀座动铁阀芯受力图

2.3 传热系统分析

线圈通电,电流通过导体产生焦耳热,电能转化为热能,线圈的单位体积生热率为:

(17)

式中,q—— 线圈单位体积生热率

V—— 线圈导线体积

如图9所示,通电线圈作为一个固定的热源,装置内部各零件配合接触,热量在内部主要以热传导的方式进行传递。线圈壳体表面、阀块表面、动铁芯顶面与外部空气接触,传递到表面的热量最终以对流换热和辐射换热的方式散失。

图9 线圈散热简图

1) 热传导

2个完全接触的物体之间或者1个物体不同部位之间存在温度差引起的内能交换。热传导遵循傅立叶定律:

(18)

λ—— 导热系数

l—— 材料厚度

T—— 2个接触物体之间的温度差

2) 热对流

自然对流可用牛顿冷却方程表示:

(19)

h—— 对流换热系数

Ts—— 固体表面温度

Tf—— 接触空气的温度

3 电磁阀的仿真与分析

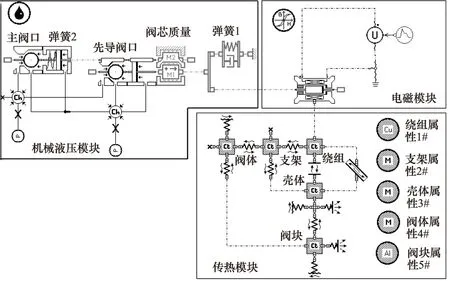

利用AMESim软件中不同系统库元件搭建电磁阀仿真模型,由电磁模块、机械液压模块、传热模块组成,如图10所示。仿真分析电磁阀的工作特性和温升特性。

图10 仿真模型

3.1 电磁阀工作特性仿真

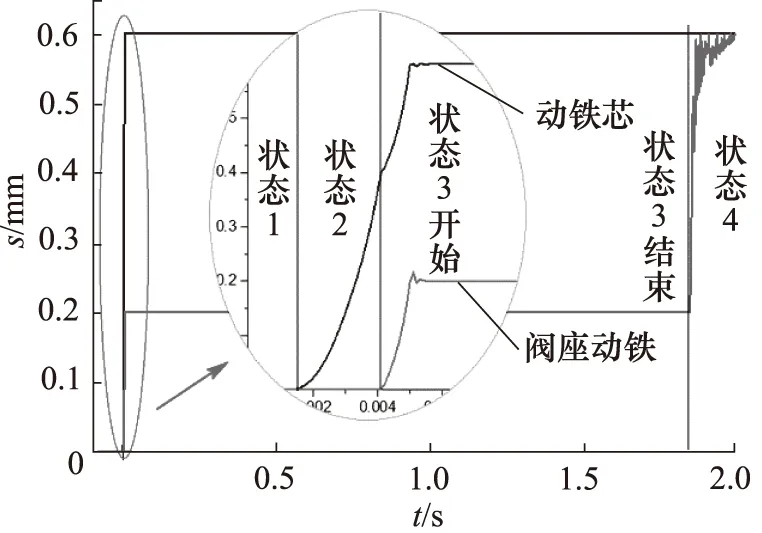

阀芯开启过程动铁芯和阀座动铁的位移变化曲线,如图11所示,两者相对位置决定先导阀口的实际开度。压差逐渐减小时,阀芯开启经历了4个过程状态,先导阀口与主阀口启闭分别对应机械液压系统分析中的4种情况。

图11 阀芯运动曲线

3.2 电磁阀温升特性仿真

绕组温度T和电流I的仿真曲线如图12所示。通过控制变量法改变电磁阀线圈的电压和环境温度,研究不同环境温度下线圈绕组稳态温度、稳态电流与加载电压的关系。

图12 绕组温度和电流的仿真曲线

通过控制变量法改变电磁阀线圈的电压和环境温度,研究不同环境温度下线圈绕组稳态温度、稳态电流与加载电压的关系。

如图13a所示为不同环境温度下,线圈绕组稳态温度与加载电压的关系曲线。由仿真可知线圈加载电压30 min内均能达到热平衡状态。同一环境温度下,线圈绕组热平衡温度与加载电压呈线性关系。环境温度越高、加载电压越大,线圈绕组稳态温度越高。如图13b为不同环境温度下,线圈的稳态电流与加载电压的关系曲线。可以看出由于绕组温升导致线圈电阻增大,线圈的稳态电流随加载电压增大而增大但不呈线性关系。在给定的环境温度和加载电压条件下,电磁阀的温度仿真结果可在温度试验前对电磁阀线圈绕组稳态温度和稳态电流进行预估。

图13 不同环境温度下,绕组稳态温度和稳态电流分别在不同电压下的关系仿真曲线

4 电磁阀的性能测试

4.1 实验平台

液压性能测试试验台用于测试电磁阀的相关性能参数,其结构如图14所示,由液压系统、高低温箱和电控柜组成。液压系统包含有电气元件、液压元件、传感器等。测试样件安装接口位于高低温箱内,由高低温箱控制环境温度。电控柜采集液压系统中传感器信号并控制电气元件、液压元件动作。

图14 液压性能测试试验台

4.2 测试结果分析

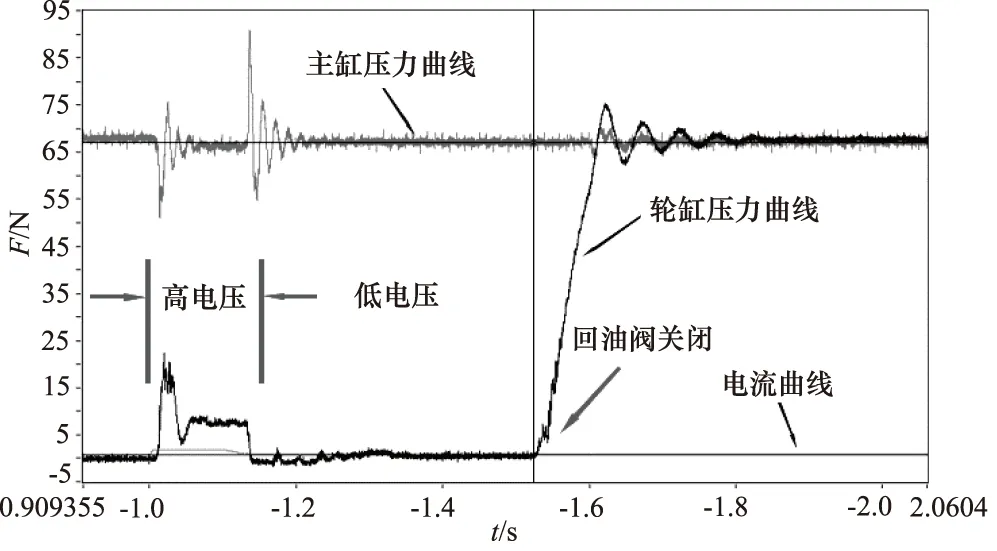

1) 电磁阀通电响应测试

从图15中可以看出当线圈加载相同的电压时,电磁阀两端压差越大,阀的先导特性体现的越明显即先导阀口和主阀口顺序开启的特点,反应到轮缸压力变化曲线上为两段不同斜率的升压段,反映到电流线圈电流变化曲线上为2个波谷。当电磁阀两端的压差较小时,先导特性不明显,轮缸升压曲线无明显分段现象,先导阀口与主阀口开启时间间隔短,响应时间基本一致,此时先导阀通电响应时间等于主阀通电响应时间,如图15a所示。主阀口的响应时间为电流开始上升点与轮缸升压曲线斜率变化点之间的时间间隔。当电磁阀两端的压差较大时,先导特性明显,轮缸升压曲线出现分段现象,先导阀口与主阀口开启时间间隔长,先导阀通电响应时间小于主阀通电响应时间,如图15b所示。

图15 通电响应测试

图16为线圈分别加载9 V和12 V电压时,阀口响应时间与电磁阀两端压差之间的关系。线圈加载电压越大,电磁阀两端压差越小,那么电磁阀的响应速度就越快。

图16 压差与通电响应时间的关系曲线

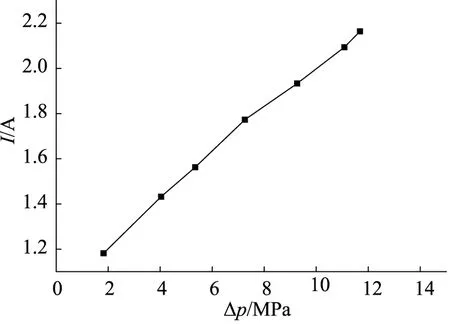

2)电磁阀的开启电流测试

电磁阀开启电流测试曲线如图17所示。两端压差越大,开启电流越大且曲线基本呈线性关系,如图18所示。

图17 开启电流测试

图18 开启电流与压差的关系曲线

5 电磁阀的温度试验

5.1 实验平台搭建

电磁阀的温度试验采用PT100贴片式铂电阻温度传感器,在不破坏样品的情况下用耐高温硅胶粘贴在线圈绕组表面、线圈壳体外圆柱表面和踏板行程模拟装置阀块上表面,如图19所示。将贴好温度传感器的踏板行程模拟器固定在高低温箱中,通过高低温箱控制环境温度。分流器串联在电磁阀线圈的线路中采集线圈电流,线圈采用可变电压源供电,驱动电压根据试验需求设定。

图19 实验装置

5.2 试验结果分析

图20a~图20d所示为在不同环境温度下,线圈加载不同电压,持续供电30 min,线圈绕组的温度和电流变化曲线。绕组最高温度受线圈支架耐热温度限制,设定上限温度为175 ℃。环境温度越高、线圈加载电压越大,绕组温升速率越快。若线圈能够达到热平衡温度,则所需的时间随着环境温度和驱动电压的增高而延长。线圈电阻受绕组温度的影响,绕组温度升高,电阻增大,电流减小。当绕组温度趋于稳定时,电流也将达到一个稳定值。若绕组温度30 min内未达到热平衡状态就已经超过了上限温度值,说明此时的驱动电压无法使线圈在当前环境温度下长时间正常工作。为了保证电磁阀线圈长时间正常工作,环境温度为24 ℃时,线圈最高驱动电压为10 V;环境温度为50 ℃时,线圈最高驱动电压为9 V;环境温度为80 ℃,线圈最高驱动电压为8 V;当环境温度为100 ℃,保证线圈长时间正常工作的电压需低于7 V。说明环境温度越高,线圈可以长时间正常工作的电压越低。驱动电压越低,电磁阀工作负载就越小,这极大的限制了电磁阀的能力。因此需要对电磁阀的控制方式进行优化,使电磁阀在高温、高压的条件下依然能够长时间正常工作。

图20 不同环境温度下,线圈绕组温度和电流分别在不同电压下的实验曲线

6 控制方法优化

电磁阀线圈采用的是恒压控制方式如图21所示。线圈加载恒定电压,电磁阀产生电磁力克服液压力和弹簧力使阀口开启并保持开启状态。电磁阀两端的压差越大,所需的线圈加载电压越高,但线圈的发热量大,电磁阀无法长时间正常工作,因此采用变电压控制即高电压使电磁阀打开,再切换到低电压使电磁阀维持开启状态。

图21 控制方法

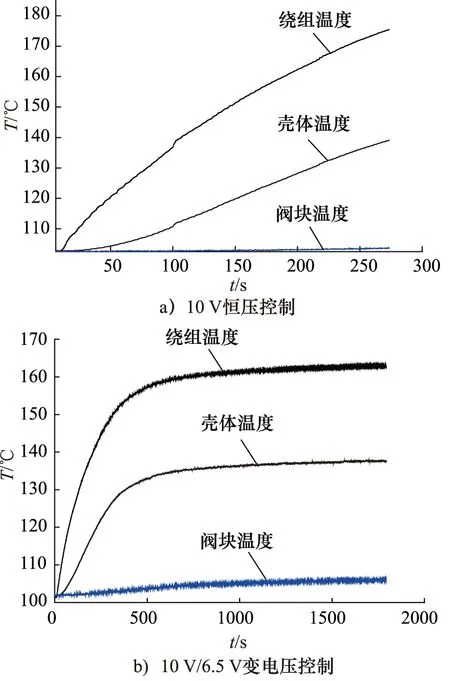

以下对电磁阀在极端工况6.5 MPa压差,100 ℃环境温度条件下的控制方法进行优化,由电磁阀液压性能测试中开启电流和通电响应测试结果设计变电压控制的高电压值、高电压持续时间、低电压值和低电压持续时间,分别为10 V,50 ms,6.5 V和30 min。

通过测试试验对优化后的控制方法进行验证。采用变电压控制,电磁阀能够正常工作,如图22所示。

图22 液压测试

图23a为100 ℃环境温度下线圈采用10 V恒压控制时电磁阀线圈绕组、线圈壳体和阀块的温升曲线。

由于环境温度较高,绕组温度270 s后便达到上限温度,绕组无法达到热平衡状态,说明100 ℃环境温度下线圈加载10 V电压,电磁阀无法长时间正常工作。对线圈采用变电压控制,10 V电压使阀口开启后切换6.5 V电压维持阀口的开启状态,如图23b所示。30 min内电磁阀线圈绕组、线圈壳体和阀块能够达到热平衡温度,分别为163.4 ℃,138.3 ℃和106.1 ℃。说明优化后的变电压控制方法能够大幅降低了线圈的发热量,保证电磁阀的长时间正常工作。

图23 试验验证

7 结论

通过先导式电磁开关阀的仿真试验,得到如下结论:

(1) 电磁阀两端压差较小时,先导特性不明显,主阀口与先导阀口响应时间基本相同。两端压差较大时,先导特性明显,先导阀口先开启卸去部分压力再开启主阀口,升压曲线分段,电流出现2个波谷;

(2) 环境温度越高,加载电流越大,线圈温升速率越快,达到热平衡温度越高,由于材料耐热限制使得电磁阀无法长时间工作,也无法达到热平衡状态;

(3) 采用变电压控制方法能够有效的降低线圈的发热量,保证电磁阀能够长时间正常工作,提高了电磁阀的工作能力。