自然通风湿式冷却塔外围配水运行方式模拟研究

2021-11-01王锁斌邓彤天钟晶亮李枝林李晨宇

王锁斌,邓彤天,钟晶亮,李 翔,李枝林,李晨宇

(1.贵州电网有限责任公司电力科学研究院,贵州 贵阳 550002;2.东北电力大学能源与动力工程学院,吉林 吉林 132012)

自然通风湿式冷却塔外围配水运行方式,作为分区配水的一种特殊形式,具有改造难度小、运行操作简单和淋水密度较大等特点.随着计算流体力学的发展,数值模拟成为研究冷却塔的主要手段之一.冷却塔数值模型的建立,主要是根据冷却塔内空气与循环水的传热传质理论建立物理模型,通过计算机技术将其编译到求解器中,进而实现对冷却塔内物理场的求解[1-5].有研究表明,不同的配水方式会对冷却塔的冷却性能产生影响.黄东涛[6]经研究发现,填料层的冷却能力延径向分布是均匀的,在无量纲半径R=0~0.3区域冷却能力较弱,在R=0.6~0.94冷却能力最强.金台[7]等对采用圆形和方形配水结构的冷却塔,分别进行了内外两区的分区配水模拟,内外两区配水比为0.384∶0.616,出塔水温分别下降0.52 ℃和0.59 ℃.李江云[8]等对超大型冷却塔进行了分区配水模拟,通过调整内外区淋水密度和面积比,得到了换热效果最佳的配水方案.李洪伟等[9]等通过三维数值模拟的手段,将配水区划分为内中外三部分,通过调配三区的配水量,得出了最优分区配水流量,出塔水温温降可达0.976 K.

分区配水方向的研究主要是围绕填料区冷却性能差异和最佳淋水密度展开,湿式冷却塔的额定淋水密度范围为,淋水密度过高会导致冷却效果恶化,过低则无法充分发挥填料的冷却能力.在冬季,循环倍率只有夏季的60%~70%,循环水系统低流量运行[11].在气温较低的北方部分地区,湿式冷却塔淋水密度过低会导致填料层结冰.因此,部分电厂通过外围配水的运行方式,在低循环水流量下,提高冷却塔淋水密度,使冷却塔安全稳定运行[12-13].此外,尽管是在环境温度较高的夏季,在机组低负荷工况运行时,由于排气参数降低,所需的循环水量也会随之降低,通过改变循环水系统运行方式,减少投入水泵数量,可以在满足冷却负荷的同时,降低循环水泵电耗,此时采用全塔配水的淋水密度往往在额定值以下[14-15],填料冷却能力仍有余量,因此在夏季低循环水量工况下,冷却塔的配水方案有待进一步研究.

本文以西南某电厂夏季低负荷运行工程实例展开,填料热力特性不均和低循环水量下冷却塔的运行特性为切入点,对夏季湿式冷却塔外围配水运行方式展开模拟研究.首先建立了基于CFD软件Fluent的自然通风湿式冷却塔三维数值模拟模型,并结合工程实例,验证了模型的有效性,分析外围配水与全塔配水冷却塔热流特性的差异.然后在此基础上,提出了两种优化方案,以提升外围配水冷却塔的冷却效果,最后通过对模拟结果的分析,得到最优外围配水运行方案,为自然通风湿式冷却塔的设计与运行提供参考.

1 物理模型和数值方法

在自然通风湿式冷却塔内,空气与循环水液滴的传热传质过程主要发生在喷淋区、填料区、和雨区三个区域.空气在冷却塔内被视为是连续介质,其在塔内的热流特性可以描述为连续方程、动量方程和能量方程,它们的一般形式为

∇·(ρuiφ-Γ∇Yi)=Si,

(1)

公式中:ρ为连续相密度,kg/m3;ui为各方向速度值,m/s;φ为变量的通用形式;Γ为广义扩散系数;Si为源项.对于循环水液滴,在喷淋区和雨区,液滴体积分数小于10%,采用离散相模型进行描述.液滴在气流中的蒸发过程可表示为

dmp=kcApρ∞ln(1+Bm)dt,

(2)

公式中:mp液滴质量,kg;kc传质系数,m/s;Ap液滴表面积,m2;ρ∞空气密度,kg/m3.

在液滴与空气的传热计算中,忽略的两者之间的辐射换热作用,仅考虑空气与液滴的对流和液滴蒸发过程,液滴的温度变化可描述为

mpcpdTp=hAp(T∞-Tp)dt-dmphfg,

(3)

公式中:cp为液滴的定压比热容,J/kg·K;Tp为液滴温度,K;h为对流传热系数,W/m2·K;T∞为连续相温度,K;hfg为潜热,J/kg.

(4)

在填料区内,循环水在填料翅片上形成液膜,与空气进行传热传质,其过程较为复杂,本研究基于Merkel模型的热质交换理论,建立了填料区的热力特性模型填料区的传质系数可以表示为

βxv=Bgmqn,

(5)

公式中:βxv为内传质系数,kg/(m3·s);g为湿空气的质量流率,kg/(m2·s);q为淋水密度,kg/(m2·s);B、m、n为试验常数.

单位体填料内的蒸发量可以用公式(8)进行计算,当湿空气达到饱和状态时采用公式(9)计算.

mevp=βxv(ωsat,Tw-ωa),

(6)

mevp=βxv(ωsat,Tw-ωsat,Ta),

(7)

公式中:mevp为填料单位体积蒸发量,kg/(m3·s);ωsat,Tw为循环水滴温度下湿空气的饱和含湿量;ωa为湿空气的含湿量;ωsat,Ta为湿空气温度下湿空气的饱和含湿量.

单位体积液滴能量的减少量为水的蒸发潜热和对流换热之和,即

Qtotal=Qlatent+Qsensible,

(8)

Qlatent=mevphfg,

(9)

Qsensible=kh(Tw-Ta),

(10)

公式中:hfg为水的汽化潜热,kJ/kg;kh为传热系数,kW/(m3·K);Tw为循环水温度,K;Ta为空气温度,K.

根据本文中涉及的填料的参数,填料区的阻力可以表示为

(11)

(12)

公式中:ΔP为填料区阻力,N/m2;γa为湿空气的比重,N/m3;v为湿空气速度,m/s;M为由试验确定的经验系数.

2 工程实例模拟与分析

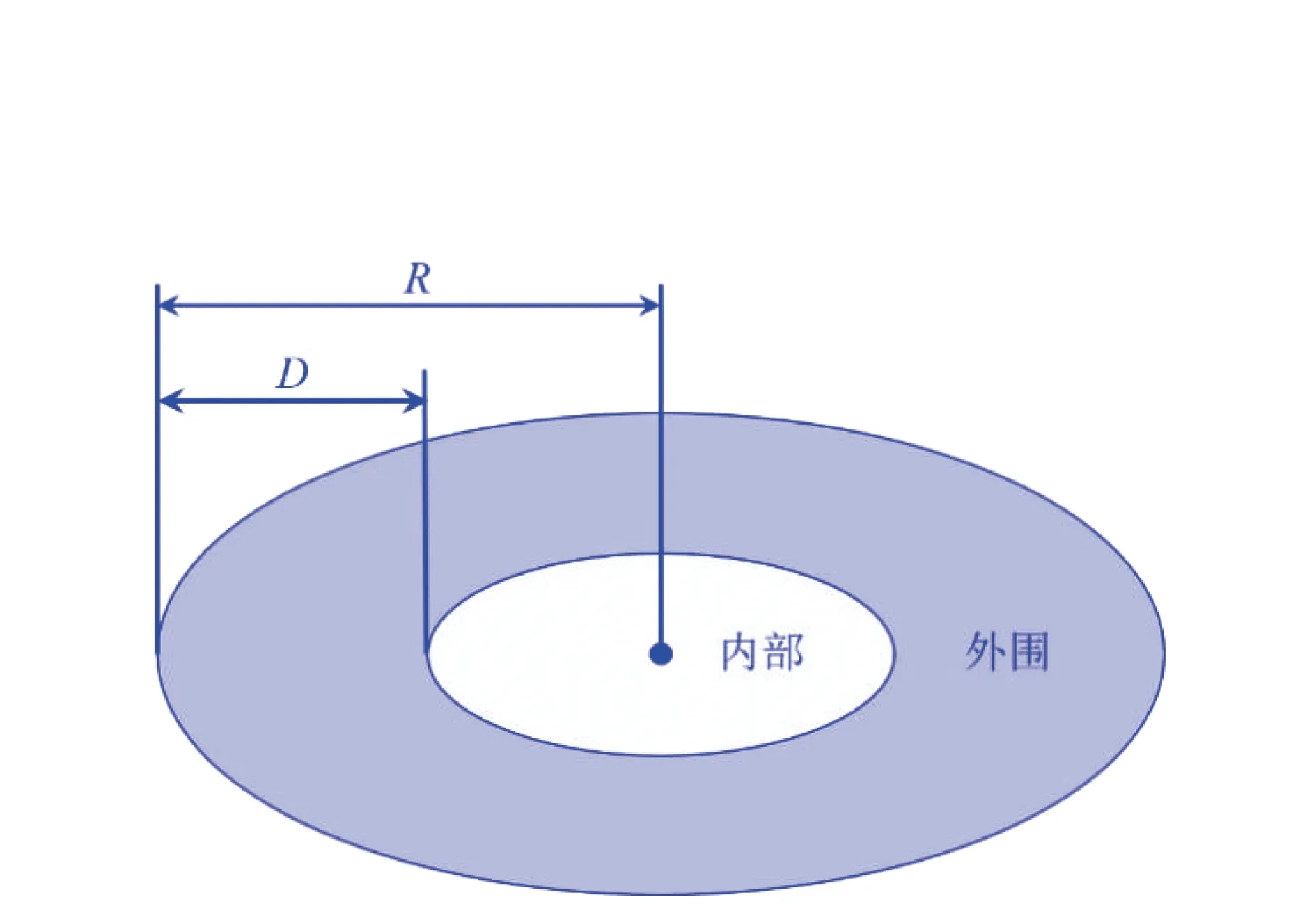

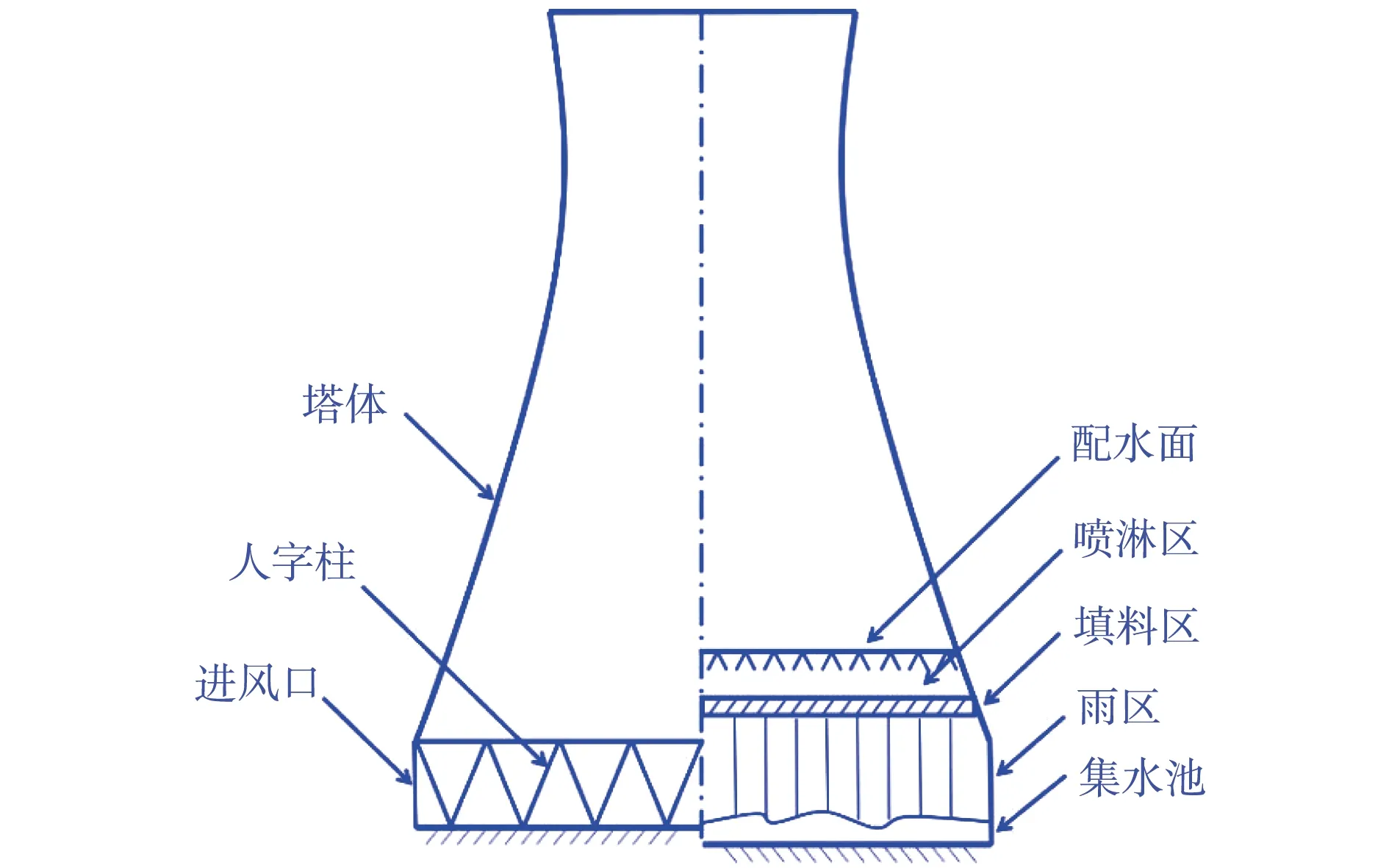

本文以西南某火电厂2×300 MW机组所配备的冷却塔为原型,塔高105 m,出口半径23.4 m,进风口上沿高度7.9 m,喉部半径21.9 m,底部半径41.6 m,总配水面积4 500 m2,采用内外圆区配水结构,如图1所示,外围配水区宽度D,配水系统平面半径R,文中采用无量纲半径表示所涉及的各种长度,外围设计宽度D≈0.5R.冷却塔内部结构图如图2所示.建立湿式冷却塔1∶1的几何模型,计算域半径和高度分别为500 m和600 m.采用结构化六面体网格,当网格数量超过100万后,网格数量对结果几乎无影响.

图1 配水区域结构示意图

图2 冷却塔内部结构示意图

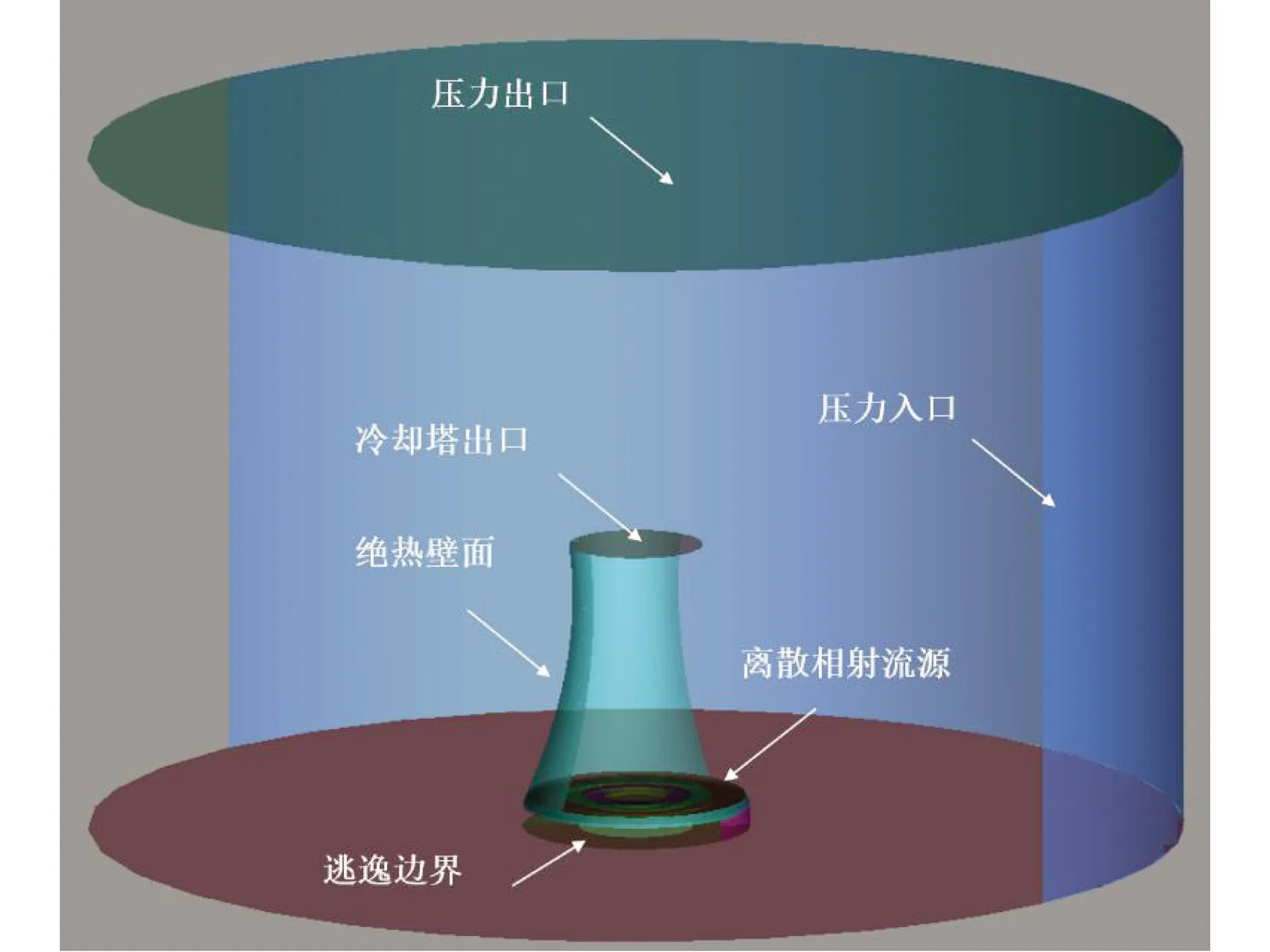

本模型的边界条件设置如下:环境计算域侧面为压力入口边界条件,顶部为压力出口边界条件,并设定环境的温湿度;地面和冷却塔塔体设置为绝热壁面边界,配水面设置为离散相射流源,冷却塔底部水池设置为绝热壁面边界,且其离散相边界设置为逃逸边界,具体几何形状与边界条件设置如图3所示.

图3 计算域几何模型与边界条件设置示意图

该电厂循环水系统采用单元制运行方式,每个机组配备两台定速循环水泵,在机组负荷较低时,为了提升机组的净收益,运行人员将循环水泵运行方式由两台循环水泵运行切换为单台循环水泵运行,并关闭冷却塔内圈供水闸板门,由全塔配水转换为外围配水.调整后发现,虽然循环水泵运行方式的调整使厂用电率与调整前相比,冷却塔的出塔水温升高1 ℃左右,没有达到预期的优化效果[1].

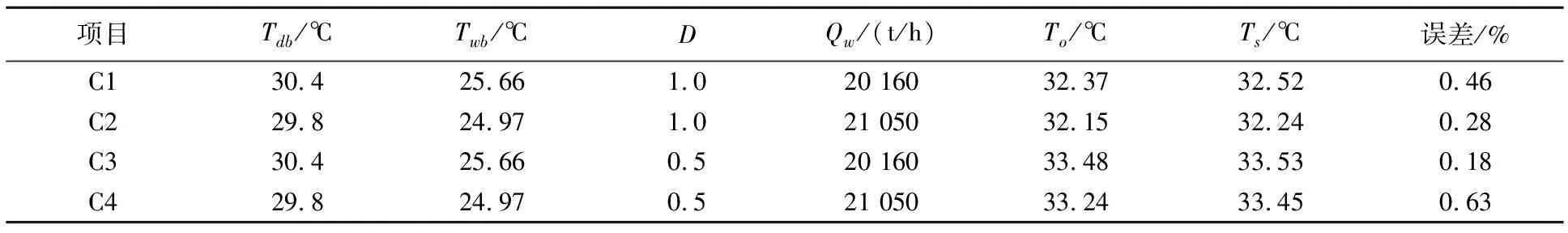

结合以上工程实例,我们以实测数据为输入值,分别对全塔配水和外围配水的四种工况进行模拟,分析其出塔水温升高的原因.表1为模拟出塔水温与实测出塔水温对比.其中Tdb为进塔空气干球温度,Twb为进塔空气湿球温度,Ti为进塔水温,To为实测出塔水温,Ts为模拟出塔水温.从表中可以看出,模拟结果与实测数据最大相对误差为0.63%,最小为0.18%,这表明该自然通风湿式冷却塔的模拟模型所计算的结果是有效的.

表1 工程实例数据与模拟结果

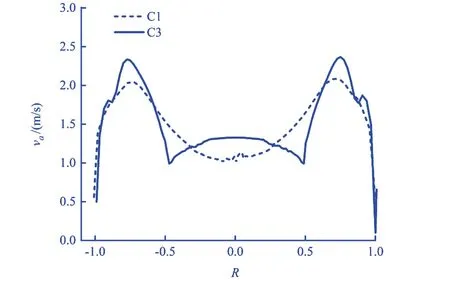

图4 填料出口空气速度轮廓线

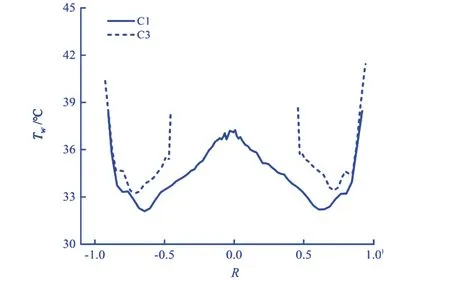

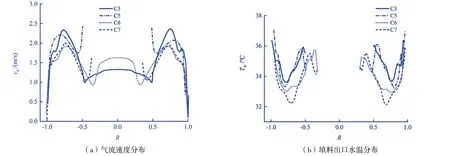

分析图5可以进一步得出结论,由于外围配水使热负荷集中在外围区域,填料的高效冷却区域(R=0.6~0.94)也随之变化,即使在空气流速较高的外围区域,C3工况下的出填料层水温梯度较大且低于C1工况,冷却效果较差,由填料的热力特性可知,其他条件相同的情况下,淋水密度越大,循环水温降越小,外围配水由于配水面积减小,导致填料层淋水密度由1.26 kg/s升高至1.7 kg/s,使Δt2下降至7.23 ℃.从表2中可知,全塔配水和外围配水填料层进口空气温度和空气速度相差较小,淋水密度的上升则成为填料层循环水温降的主要影响因素之一.

图5 填料出口循环水温度轮廓线

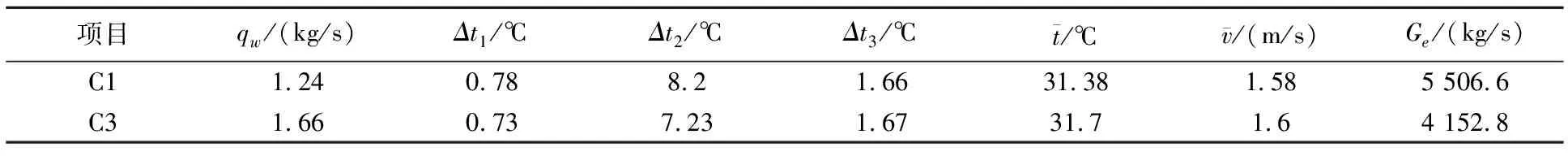

表2 冷却塔内热流参数

通过对比全塔配水和外围配水两种工况的模拟结果,发现外围配水工况下,冷却塔在填料区空气流场变化较大,导致有效通风量下降,同时由于配水面积减小,外围配水冷却塔的淋水密度明显升高,填料层冷却能力降低,填料层循环水温降下降明显,出塔水温升高1.02 ℃.以上两点为外围配水方案使冷却塔冷却效率下降的主要原因.

3 外围配水优化方案

根据外围配水冷却塔冷却性能下降的原因,本文提出了两种优化方法:

(1)增大外围配水面积,使D=0.7R.一方面是因为在R=0~0.3时,填料区冷却效果较差;另一方面,在等循环水流量下,可以使冷却塔的淋水密度下降到一个较为合理的水平,提高填料区的冷却能力.

(2)在未配水区域填料层底部采取挡风措施,使更多的空气流入填料外围区域与循环水传热传质,增大有效通风量.

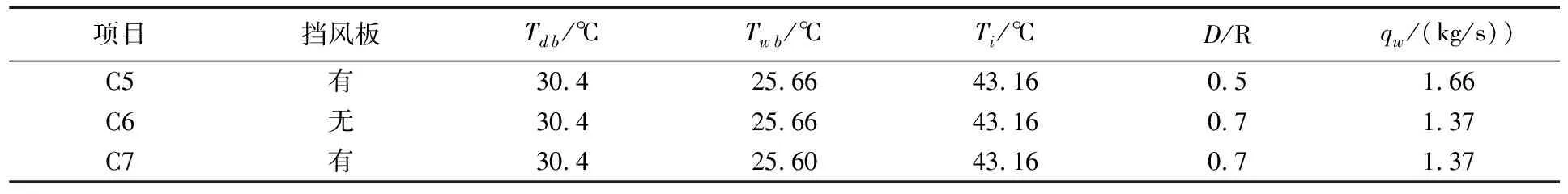

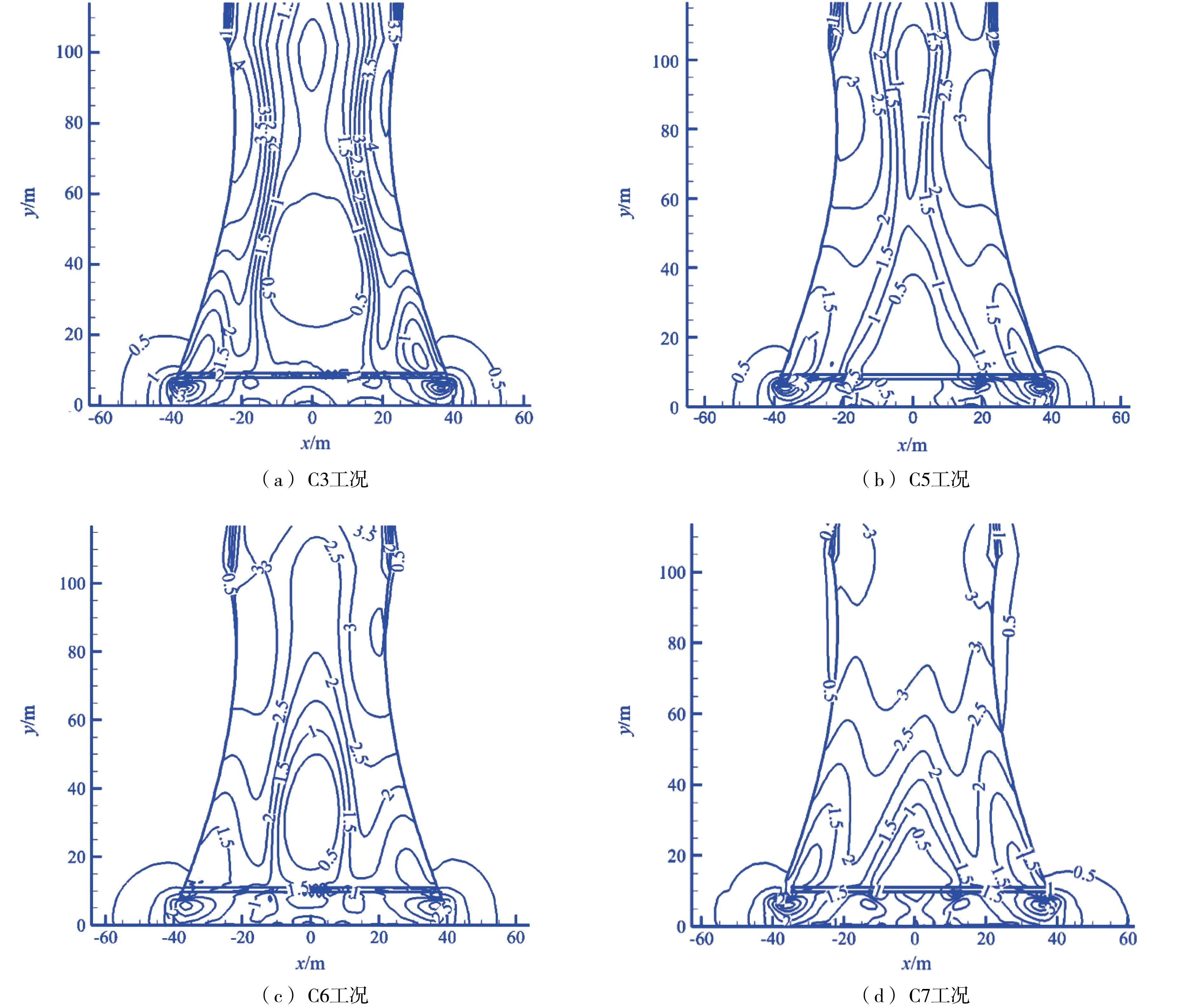

根据以上优化方法,根据外围配水区域宽度和有无挡风装置,提出了三种方案,具体如表3所示.接下来对模拟结果对比分析.冷却塔中心X-Y速度分布等值线图如图6所示.C3工况由于外围热负荷较大,中心区域无配水,在填料层上部,冷却塔中心位置空气流速较低,两端流速较高.C3与C5工况相比,由于加装挡风板的缘故,使冷却塔填料上方上空气低速区向下移动,冷却塔上部空气流场呈向中心汇合趋势,但空气流速较前者有所降低.C6和C7对比可得出类似结论,只是与C5相比,C7工况下由于D的增加,塔上部整体流速较为均匀,低速区消失.与C3工况相比,C6工况由于D的增加,填料区上方中心区域低速区变小,外围高速空气在喉部处汇合,内流场速度梯度较小.

表3 工程实例数据与模拟结果

图6 四种工况X-Y平面速度分布

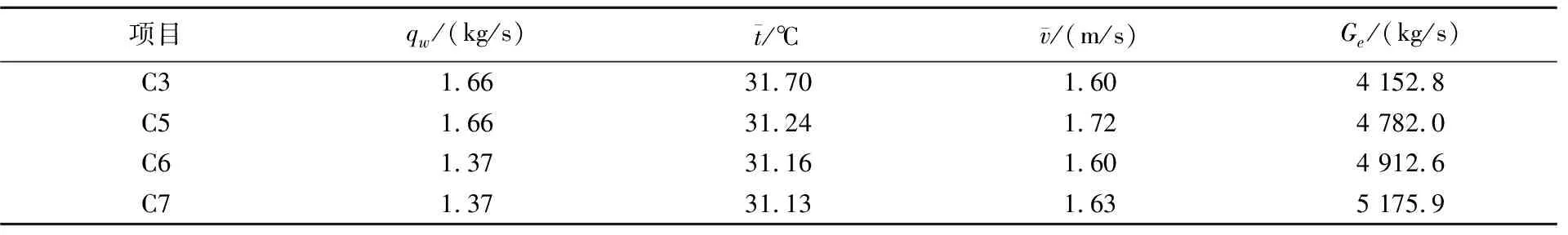

表4 冷却塔内热流参数

图7 X-Y平面物理量轮廓线

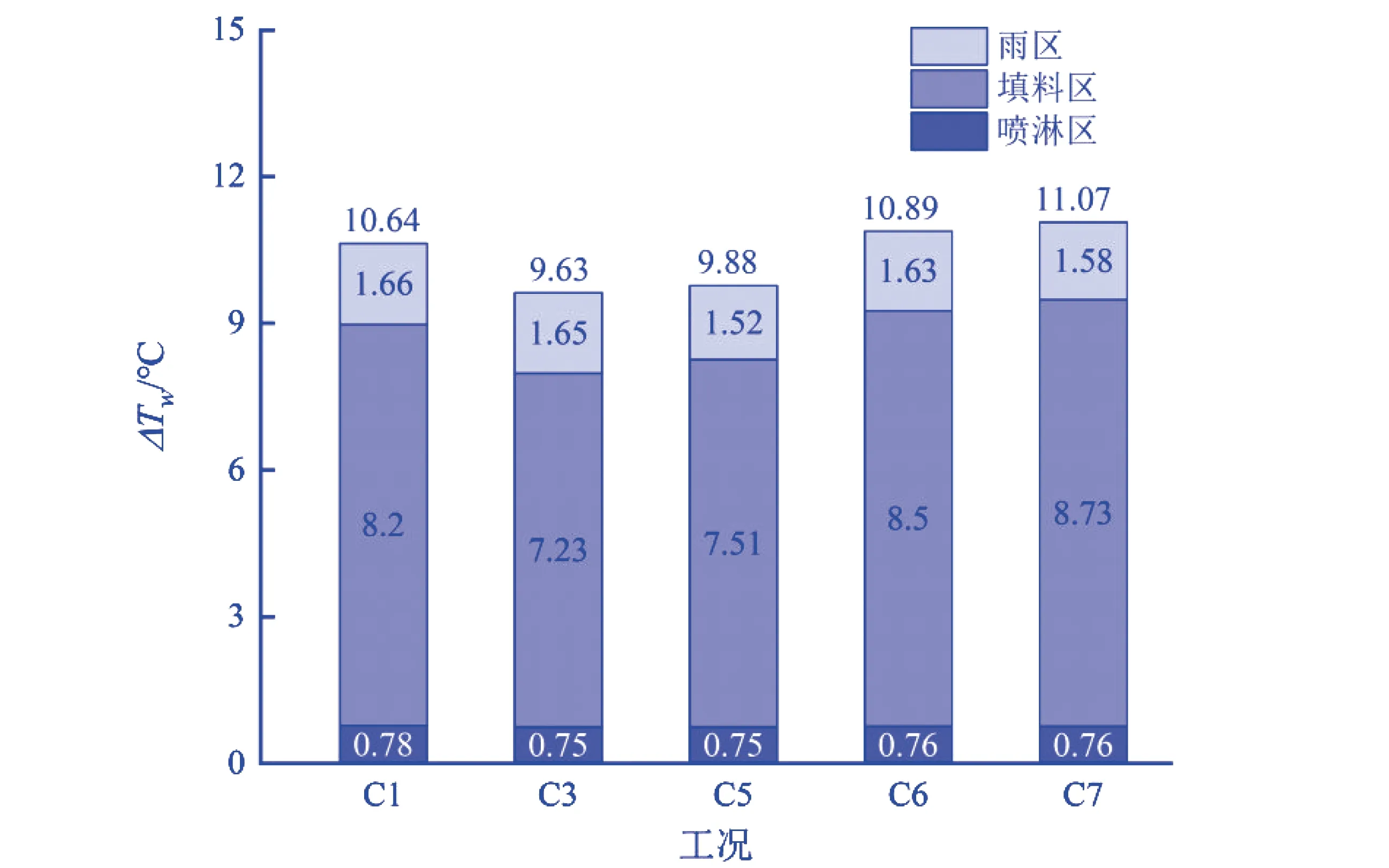

五种工况下喷淋区填料区和雨区的循环水温降如图8所示,从整体上看,五种工况下喷淋区温降相差不大,差异主要集中在填料区和雨区.与C1工况相比,C3和C5工况下冷却塔出塔水温较低,而C6和C7工况的出塔水温要高于C1,由于D增大,C6和C7工况下冷却塔的淋水密度刚好达到设计淋水密度的下限,充分发挥了填料的冷却能力.与C3和C6工况相比,C5和C7工况的出塔水温分别降低0.15 ℃和0.18 ℃,说明加装挡风板对冷却性能有所提升.同时,外围配水填料区的平均流速较高,这使得与全塔配水相比,其冷却能力更强,而挡风板的引入,则使流经填料区的空气流速进一步扩大,有效通风量Ge更高.

图8 喷淋区、填料区和雨区的循环水温降

经以上分析,不难发现,将外围配水面就由0.5R扩大至0.7R,使填料冷却能力增强,且加装挡风板后,冷却能力还可进一步扩大,与全塔配水相比,优化后的C7工况的出塔水温降低0.43 ℃,冷却效果提升较为明显.

4 结 论

本文首先建立了自然通风湿式冷却塔的三维数值模拟模型,并结合工程实例,对外围配水冷却塔进行了模拟,得到了外围配水冷却塔内部物理场,分析了外围配水冷却塔的热流特性,针对其特性提出了优化方法,并得出以下结论.

(1)与全塔配水相比,虽然外围配水冷却塔填料区空气流速较高,但由于部分空气从未配水填料层流出,参与填料内气水换热的有效通风量下降,且由于配水面积减小,致使单位体积填料内循环水温降下降,综合以上两点,与全塔配水相比,外圈配水的出塔水温上升约1.1 ℃.

(2)在低循环水流量工况下,适当的扩大外围配水宽度可以使淋水密度处于较为合理水平,同时由于外围平均空气流速较高,填料冷却性能得到充分发挥,与优化前和全塔配水相比,优化后出塔水温分别降低1.26 ℃和0.25 ℃.

(3)在未配水填料区底部设置挡风装置,可以增大流经配水填料区的通风量,使填料的能却能力进一步提升,在外围配水宽度为0.7R时,加装挡板后出塔水温与优化前和全塔配水相比,分别降低1.44 ℃和0.43 ℃.

以上结论均为通过CFD手段得出的理论上的优化方案,外围配水优化方案的实际应用有待进一步研究.