以蒸汽和R245fa为介质的有机朗肯循环蒸发器设计及测试研究

2021-11-01王大彪李思冲毛联飞

王大彪,李思冲,史 琳,段 捷,毛联飞

(1.福州大学机械工程及自动化学院车辆工程系,福建 福州 350108;2.清华大学热能工程系热科学与动力工程教育部重点实验室,北京 100084;3.中国航天科技集团第六研究院系统工程部,陕西 西安 710100;4.中国长江动力集团有限公司新能源事业部,湖北 武汉 430000)

近年来,国内外学者对有机朗肯循环(Organic Rankine Cycle,ORC)进行了大量研究,包括循环参数优化[1,2]、工质优选[3,4]、循环对比[5,6]、部件设计分析[7,8]、小型实验台实验分析[9-11]等方面,国外已有较为成熟的运行的机组,而国内企业则是刚刚进入商业化样机开发的阶段[12].然而受制于系统技术及经济性的双重影响,目前在没有得到政府额外补贴的情况下,能实现商业运行的ORC电站仍较少.技术方面的限制包括关键部件,如涡轮、蒸发器、冷凝器的设计及加工不合理,导致系统性能未能达到要求.经济方面的限制则包括系统热效率低和运行效率低所造成的收益减少,以及过大冗余设计造成的设备初投资增加.有机工质蒸发器是ORC机组成本最高的部件之一,同时,其性能对机组正常运行有直接影响,准确合理地设计蒸发器对ORC机组的技术经济性十分重要.已有的ORC实验研究中,机组功率等大多小于5 kW[11],较少进行专门的部件设计及验证研究[13-14].大部分的ORC系统研究针对定比热的热源,如地热水[15-17]、导热油[18]、烟气[10,19,20],针对饱和水蒸汽进行ORC能量回收相关研究还缺乏,而通过相变换热的饱和蒸汽是工业中常见的一种废热形式也是ORC发电最主要的热源之一.热源与有机工质均有相变的换热问题研究,未见报道.

文中介绍一种适用于热源及工质均发生相变的换热器分段设计方法.该方法以能量平衡为基础,迭代法算出蒸发器内的最大和最小换热温差,根据热源及工质相态不同,对换热过程进行分段,并为各换热过程筛选相应的关联式,得到各段所需换热面积,最终完成整体换热器设计.中国航天科技集团第六研究院系统工程部根据文中提供的方法设计了一台额定热负荷为3.6 MW的有机朗肯循环蒸发器,中国长江动力集团制造并对其进行实验研究,文中给出部分实验研究结果.文中提供的设计方法及研究成果可以给类似工业产品的开发设计提供参考.

1 分段设计方法

1.1 换热窄点温差位置

图1(a)、图1(b)分别给出以定比热容流体和饱和蒸汽为热源、以R245fa为工质的朗肯循环T-s图,1-7点为工质内循环的各状态点,其中7点为蒸发器入口点,3点为出口点.10、9点分别为热源进出口点,由图1(a)可以看出,定比热容流体的换热窄点温差(Pinch Point Temperature Difference,PPTD)主要在有机工质的泡点处,而最大换热温差(Maximum Temperature Difference Point,MTDP)出现蒸发器的入口或者出口处(与过热度及热源入口温度相关).与定比热热源正好相反,根据设计参数的不同,饱和蒸汽热源的PPTD会出现蒸发器的入口或者出口处,而MTDP则会出现工质的过冷液相上.PPTD和MTDP的不同将对换热过程的分段及综合对数平均温差的计算产生影响.

图1 朗肯循环T-s图

PPTD的位置可以先假设在蒸发器的有机工质侧的任意位置,初始设定值取为所需设计值.根据热源参数及能量平衡法,得到有机工质的质量流量和温度分布,再计算蒸汽和有机工质的温差分布,如计算最小换热温差低于设计窄点温差,则调整初始设定值,重新计算,直到计算最小温差等于设计窄点温差.根据计算的温差分布,可以得到MTDP的大小和位置,计算流程图如图2所示.

图2 换热窄点及最大温差点计算流程图

1.2 分段设计方法

分段设计是相对整体设计而言,部分理论研究采用整体估算的方法[28],认为蒸发器的热负荷主要在蒸发器段,过热及过冷段热负荷及换热面积较小,可以忽略或者以修正换热系数的方式来考虑,整体法常被用于水的蒸发器及凝汽器设计上.文中认为由于有机工质的液相、气液两相、气相的换热性能相差较大,且由于潜热较小,各部分负荷差别小于水蒸汽,需根据工质的相态不同,对换热过程进行分段设计.分段点为流体的泡点和露点,在分段点处会形成换热的PPTD和MTDP,根据这些参数计算每段的热负荷、换热系数及对数平均温差.在定比热容热源的蒸发器中,需要根据工质的相变情况,分成液相、两相、气相三段设计,而饱和蒸汽热源则需要根据工质和蒸汽两侧相变,分冷凝水-液相工质对流换热、蒸汽凝结-工质对流换热、蒸汽凝结-工质沸腾换热-蒸汽凝结工质气相换热四段设计.首先计算各段的热负荷Q和换热对数平均温差(LMTD),由于管束布置未定,不能计算流体流速,因此按预估流速计算各段的预估换热系数h.之后算出各段换热面积及总换热面积,再进行换热管的具体排布,并校核管程和壳程流体流速,算出实际所需换热面积,当换热面积裕度η在0-30%以内,认为满足设计要求,换热面积迭代计算终止.蒸发器换热过程分段示意图如图3所示.

图3 蒸发器换热过程分段示意图

分段设计完成后,需选取适合的换热器壳径及布管方式进行布管设计,并对布局后的换热面积和流速进行校核计算.换热器的分段设计流程,如图4所示.

图4 换热器分段设计流程图

2 换热器设计

2.1 设计流程及参数

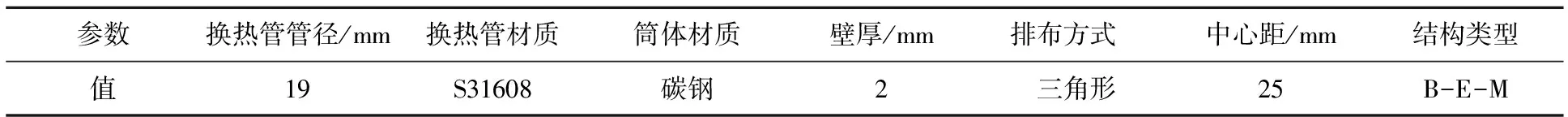

热源饱和蒸汽的压力是0.3MPa,有机工质为R245fa,蒸发器的设计工况,如表1所示.取蒸发器的热效率为0.99,以工质负荷为换热器设计负荷.蒸发器采用较为成熟的管壳式结构,流程为多管程单壳程形式.蒸发器的部分选型参数,如表2所示.

表1 蒸发器的设计工况及要求

表2 部分选型参数

2.2 采用的关联式

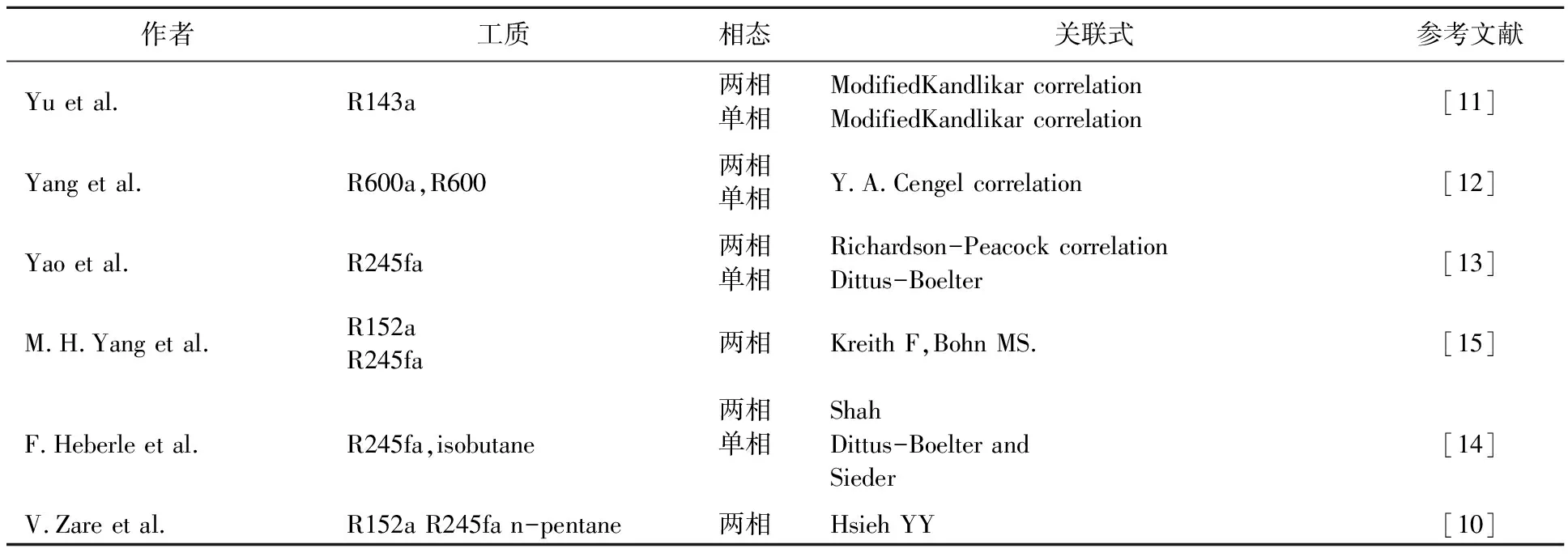

对不同工质的不同相态采用不同换热模型及关联式进行计算,在已有的换热器面积分析文献中,采用了多种不同的关联式,如表3所示,各关联式精度不同.

表3 不同文献采用的关联式

根据工质、换热工况选择本文使用的关联式如下.

蒸发器换热第1段,如图3中t7-tm,f-tm,s-t9-t7所示,有机工质液相侧流速较低,采用的自然对流换热模型[26]为

Nu=0.48×(Gr×Pr)0.25,

(1)

(2)

(3)

公式中:αv为体积膨胀系数;Δt为过余温度,以进出口平均温度为定性温度.凝结水侧采用强制对流模型Dittus-Boelter关联式为

(4)

第2段,如图3中Tm,f-T1-T1,s-Tm,s-Tm,f所示,有机工质采用自然对流的模型,关联式如公式(1)~公式(3).凝结蒸汽采用J.R.Thome提出管内蒸汽凝结模型[27]

(5)

第3段,如图3中T1-T2-T2,s-T1,s-T1所示,有机工质的关联式采用的Menelly池内沸腾模型为

(6)

蒸汽侧采用J.R.Thome冷凝模型,关联式见公式(5).

第4段,如图3中T2-T3-t10-T2,s-T2所示,工质侧采用Dittus-Boelter强制对流模型,关联式见公式(4).蒸汽侧采用J.R.Thome冷凝模型,关联式见公式(5).

2.3 设计结果及分析

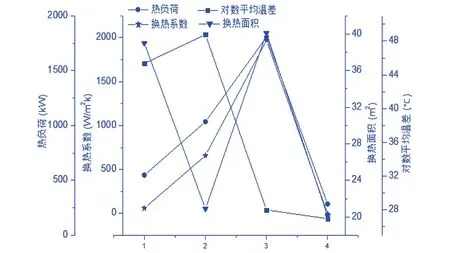

各段热负荷、换热系数及换热面积值的大小对比见图5,可见第3段(图4中T1-T2-T2,s-T1,s-T1,蒸汽冷凝、工质沸腾段)的热负荷最高,占总热负荷的55.9%,换热系数也最高,但对数平均温差相对较小,最终所需的换热面积最大,达33.6%.这也是不分段设计方法中,采用相变换热所需换热面积估算整体换热面积的原因.第1段热负荷虽然不高,但由于换热系数较低,使得其所需的换热面积比例达32.4%,仅次于最大值第2段.第2段虽然换热系数也不高,但其拥有最大的对数平均温差,使得其最终换热面积比例较小.第4段热负荷最小,仅占总热负荷的2.9%,由于其换热系数也很小,使得其所需换热面积占到了总面积的16.7%.这表明要将工质加热到过热,需付出的代价较大,各段换热面积的比例,见图6.蒸发器总换热面积为156m2.

图5 换热器各段主要性能参数

图6 不同段换热面积之比

若蒸发器不采用分段设计,对蒸汽只采用冷凝的换热模型,以此来计算整体换热面积.虽然热负荷达到总热负荷的89.9%,但换热面积仅有总面积的67.6%,造成较大偏差.这是由于第1段虽然热负荷较小,但换热系数处于四段中最小的位置,所需换热面积并没有到可以忽略的程度.同时,采用整体估算,也会因为错误计算MTDP的位置及数值,而过小计算对数传热温差,造成换热面积计算的偏差.

3 实验测试及结果分析

3.1 实验测试及误差分析

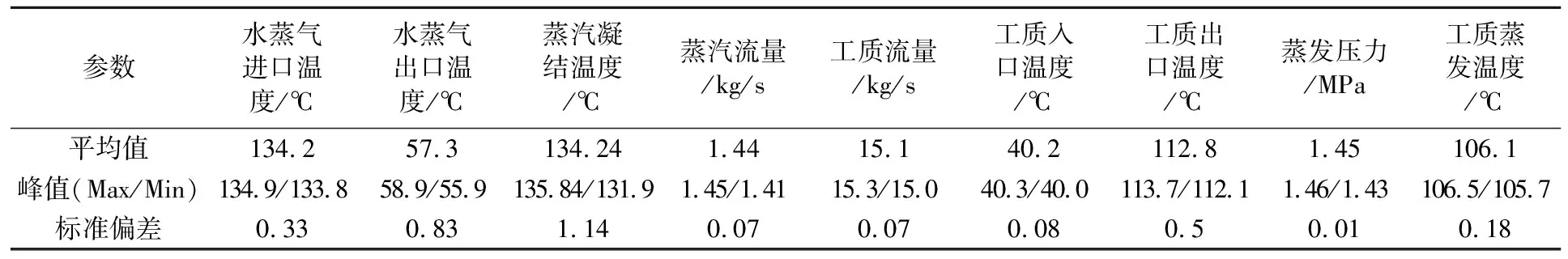

本文换热器设计完成后进行制造及满负荷实验研究.测试系统原理图如图7所示,为减少热损失,在蒸发器表面及进出口管路增加保温棉进行保温.低压饱和蒸汽由一台额定流量19 t/h的燃气锅炉提供.现场实验照片如图8所示.选取设计工况点作为分析点.实验直接测量参数包括工质的温度、压力、流量,间接计算出各点的状态参数焓、熵、饱和温度、对数平均温差,并进一步计算流体热负荷、综合换热系数.蒸发器测量实验所使用的温度计均为1级精度的K型热电偶.采用扩散硅式压力传感器测量压力,精度为0.25%,量程0 MPa~100 MPa,蒸汽及工质侧孔板流量计相同,精度为1级,使用标准偏差表示的实验结果如表4所示.

表4 蒸发器实验测量结果

图7 测试系统原理图

图8 测试现场照片

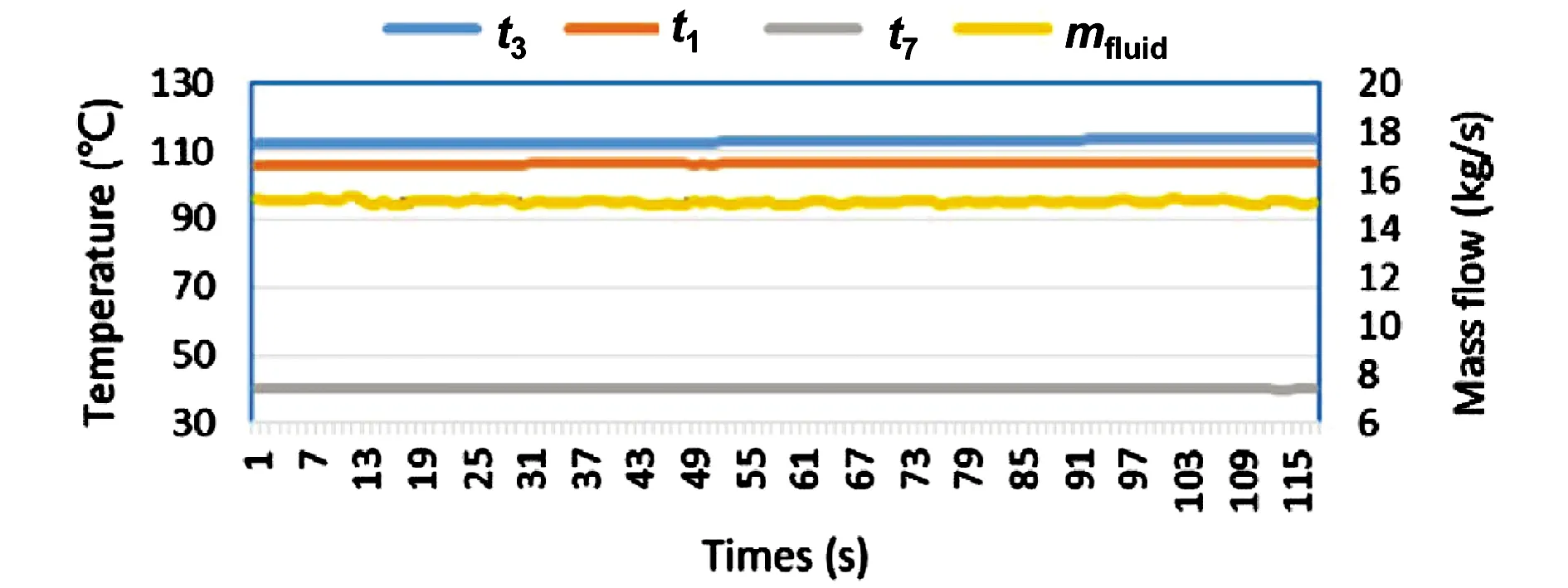

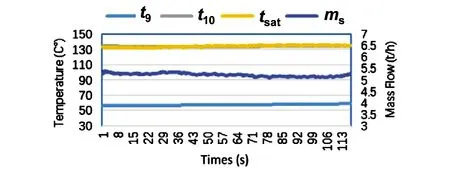

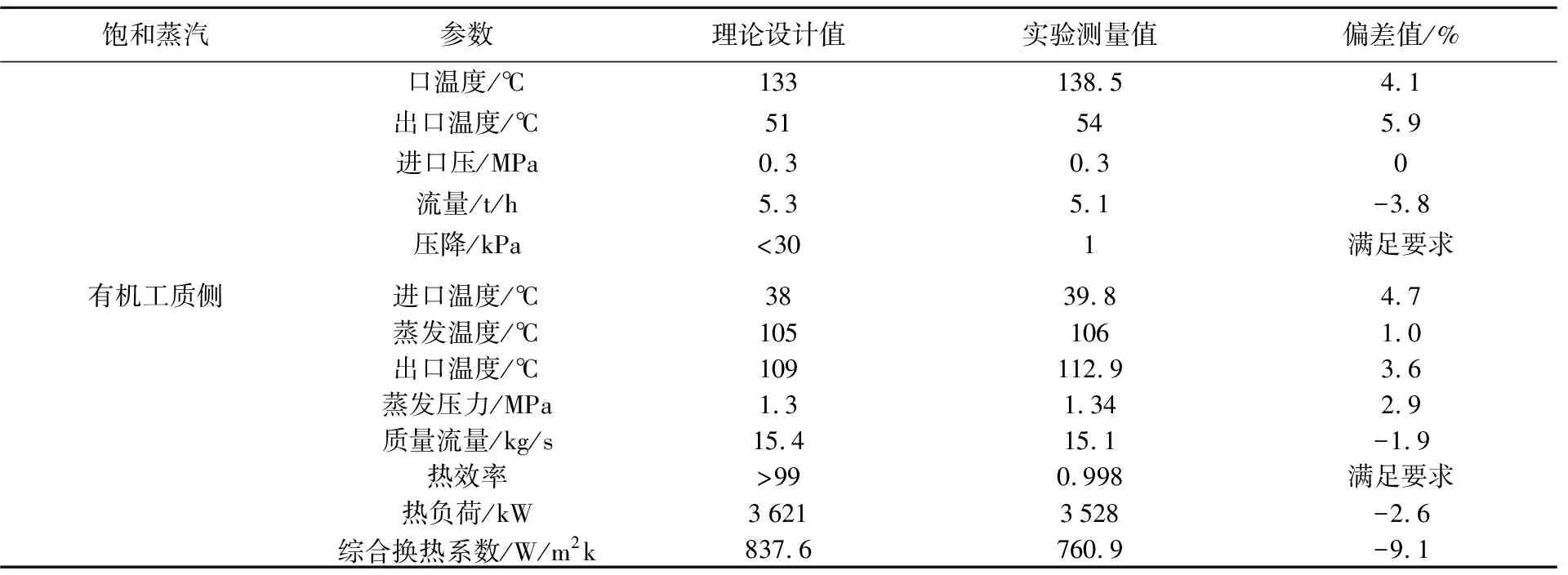

设计参数与实验参数的对比,如表5所示.由表5蒸发器的实验工况与设计参数接近.该工况下蒸发器内R245fa和蒸汽随时间的变化情况,如图9、图10所示.在实验工况中,换热器热负荷为3 528 kW,比设计负荷低2.6%.实测综合换热系数为760.9 W/m2k,仅比设计参数低9.1%,较好地满足热设计要求.蒸发器出口凝结水温度达到54 ℃,有效地避免了凝结水出口出现气液两相而导致蒸汽快速流失的现象.有机工质出口温度略高于设计值,较好地满足了有机工质加热的要求.实验工况中,水蒸气的入口温度有5 ℃过热,与设计工况中饱和蒸汽的要求存在一定偏差,由于气相换热系数远低于凝结换热系数,使得蒸汽侧的换热系数下降.同时,有机工质质量流量小于设计值,流体流速减小,也降低了工质侧的换热系数.若将实验测试工况作为设计工况,代入分段设计方法中,所得设计结果的综合换热系数与实测换热系数的偏差将小于9%.实验工况下,蒸发器的热效率为99.8%,保温层能有效地减少蒸汽热量损失.

图9 R245fa参数随时间的变化

图10 蒸汽参数随时间的变化

表5 蒸发器设计参数与实测参数对比

4 结 论

本文介绍了一种适用于热源及工质均发生相变的换热器分段设计方法,并采用该方法对一台有机朗肯蒸发器展开设计和实验研究主要得到以下结论:

(1)与定比热热源不同,饱和蒸汽型蒸发器的换热窄点出现在有机工质的进口或出口上,而不是有机工质的泡点上.定比热热源ORC换热器的换热窄点一般出现在工质的泡点上,而由于相变换热的影响,且水蒸气的潜热值大于有机工质的潜热值,导致有机工质的蒸发器换热窄点及换热温差最大点分别出现在换热器的进出口及水蒸气的泡点上.

(2)饱和蒸汽热源换热器需分四段进行设计,单相段换热面积不能忽略.以文中蒸发器为例,换热器需要分为冷凝水-液相工质对流换热、蒸汽凝结-工质对流换热、蒸汽凝结-工质沸腾换热、蒸汽凝结-工质气相换热四部分,第1部分换热系数最小,第2部分对数平均温差最大,第3部分热负荷及换热面积最大,第4部分热负荷最小,四部分的换热面积占总体的换热面积分别为32.4%、17.6%、33.6%和16.7%,虽然蒸汽冷凝部分占总热负荷的97.1%,但换热面积仅占67.6%,如果忽略冷凝水-液相工质对流换热段所需的换热面积,将造成设计结果的较大偏差.

(3)实验测试表明,蒸发器的综合换热系数比设计综合换热系数仅小9.1%,表明本文所选换热模型及设计方法能较好的满足工程设计要求.对蒸发器进行了满负荷实验测试,发现蒸发器综合换热系数比设计值小9.1%,精度较高.并且由于测试工况并没有完全达到设计工况,降低了实际测得的换热系数.若以测试工况为设计工况进行设计,所得设计结果综合换热系数,与实测换热系数的差值小于9%.表明本文所选换热模型及设计方法能较好的满足工程设计要求.

(4)文中以饱和蒸汽和R245fa为介质的多管程单壳程的管壳式换热器的综合换热系为760.9 W/(m2·k).该测试数据未进行任何理想或简化处理,接近设备工程实际运行情况,可为开发同类产品提供直接参考.